EPDM包覆层注射成型模拟及工艺参数研究

2022-03-18刘奔奔李军强陈国辉杨士山何吉宇李向梅杨荣杰

刘奔奔,张 慧,李军强,陈国辉,杨士山,彭 炯,何吉宇,李向梅,杨荣杰

(1.北京理工大学 材料学院,北京 100081;2.国家阻燃材料工程技术研究中心,北京 100081;3.北京航天试验技术研究所,北京 100074;4.西安近代化学研究所,陕西 西安 710065;5.北京理工大学 化学与化工学院,北京 100081)

引 言

三元乙丙橡胶(EPDM)由于密度小、耐烧蚀和相容性好等特点,是目前自由装填式发动机装药的理想包覆层材料[1-2]。EPDM包覆层需要通过注射成型工艺进行加工[3-4],将受热熔融的胶料加热塑化后注入模具内成型,可实现高效一体化制备[5]。但是,注射成型工艺非常复杂,受材料流变性能、模具结构设计和工艺参数等诸多因素影响,如温度、浇口压力和气孔等[6-7],仅仅依靠大量的实验和手工调试去寻找合适的工艺条件甚至设计合适的模具,不能满足生产要求。随着计算机工程软件的发展,如Moldflow软件[8]能够准确模拟聚合物在模具内的流动和填充过程,可较好地解决诸如浇口布置和流动参数等问题,大大减少了模具设计和工艺参数的研发周期和成本。如,通过仿真模拟得到基体的流动规律,预测气穴和熔接线可能导致的缺陷,从而通过合理的模具设计避免这些缺陷的出现。然而仅仅依靠工艺模拟不能预测制品的力学等性能,仍需将模拟和实验相结合综合分析和研究。

因此,为了提高EPDM包覆层成型工艺的研发效率,降低成本,本研究以数值仿真和实验验证相结合的方式研究了EPDM包覆层注射成型过程中的流动规律,得到合适的成型工艺参数,从而建立一套有效的工艺研究方法。通过模拟预测气穴和熔接线的位置,分析温度、流速和压力对填充过程的影响。在此基础上,利用实验验证模拟结果的合理性,同时通过拉伸实验确定压力和注射速率对包覆层制品质量和力学性能的影响,从而获得合格制品的工艺参数。

1 包覆套筒模型和流变模型的建立

1.1 包覆套筒有限元模型的建立

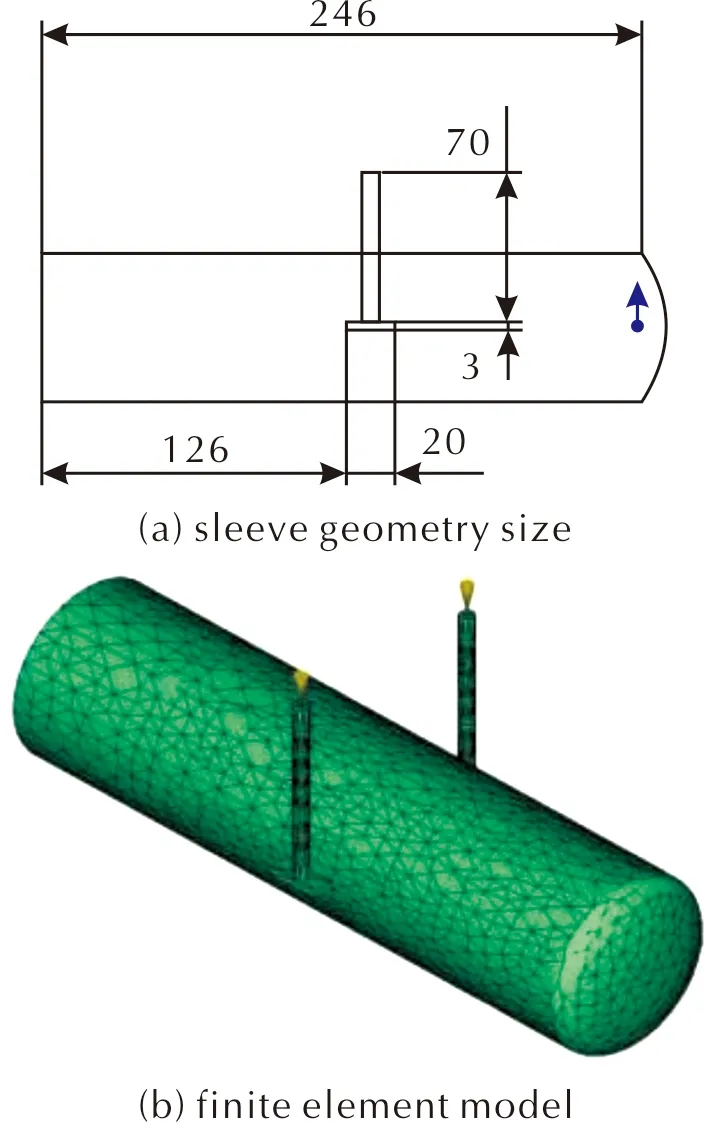

套筒的几何模型和部分尺寸如图1所示。

套筒侧壁高246mm,壁厚2mm,杯底为椭圆形,凸起12mm。浇口长20mm、宽3mm,浇口位置距离套筒开口一侧边缘126mm。本实验选取Moldflow精度最高的实体(3D)网格,自动划分网格,共生成四面体网格92707个,节点17161个,最大纵横比68.6,平均18.63。有限元模型如图1(b)所示。

图1 套筒几何尺寸和有限元模型Fig.1 Sleeve geometry and finite element model

1.2 包覆层的流变模型的建立

描述聚合物流变性能的本构方程有牛顿流体、幂律和Carreau等模型[9]。用Carreau模型描述物料表观黏度对剪切速率和温度的依赖性,一般黏度的通用格式为:

η(γ,T)=F(γ)H(T)

(1)

式中:γ为剪切速率;F(γ)和H(T)分别表示黏度的剪切速率依赖性和温度依赖性。

Bird-Carreau 幂律方程为:

(2)

式中:η∞为材料极限剪切速率时的黏度;η0为零剪切速率时的黏度;λ为材料的时间因子;n为幂律指数。

使用高压毛细管流变仪测量包覆层在不同温度下表观黏度随剪切速率的曲线,得到黏度—剪切速率的关系F(γ);测量表观黏度随温度的变化曲线,得到黏度—温度的关系H(T),最终得到F(γ)H(T)函数。经过试验数据的拟合,得到流动方程为:

η(γ,T)={1301+6.03×108×

[1+(7855γ)2]-0.4407}×e[-0.04926×(T-418)]

(3)

2 数值模拟

使用Moldflow对包覆层成型过程中的浇口位置、气孔缺陷、熔接线和流动前沿温度进行模拟,同时对成型过程中的流动规律和填充率进行综合分析,从而选择出能够保证包覆层成型的压力、温度和注射速率范围。

2.1 浇口位置的确定

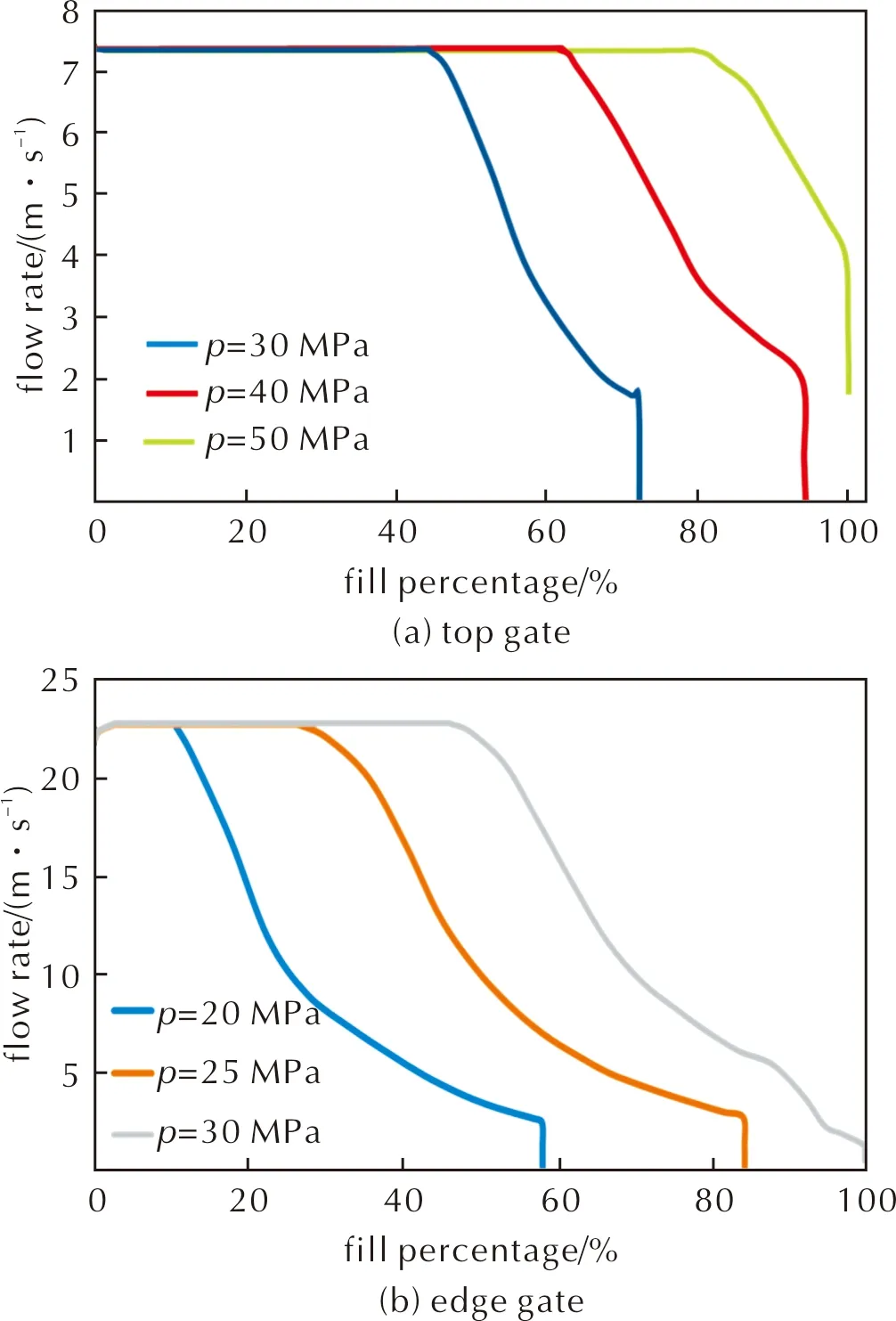

浇口位置的选择对注射成型非常重要,能够保证聚合物填充满整个模具并且减少缺陷的产生。根据包覆层形状,对比了顶部浇口和侧面浇口两种方式下在不同浇(入)口压力下的填充率(温度170℃)见图2。图2(a)结果显示顶部浇口注射时流动阻力大,所需入口压力更大,流动速率非常慢,最大只有7.4m/s,并且从顶部浇口将模具完全填充满需50MPa。由图2(b)可知,对于侧面浇口,30MPa的浇口压力即可填充满,同时流动速率较快。因此将浇口置于圆柱两侧更有利于成型并降低设备的要求。

图2 不同浇口位置时浇口流动速度—填充率的曲线Fig.2 Flow rate vs.fill percentage curves of different gate location

2.2 气穴缺陷和熔接线的分析

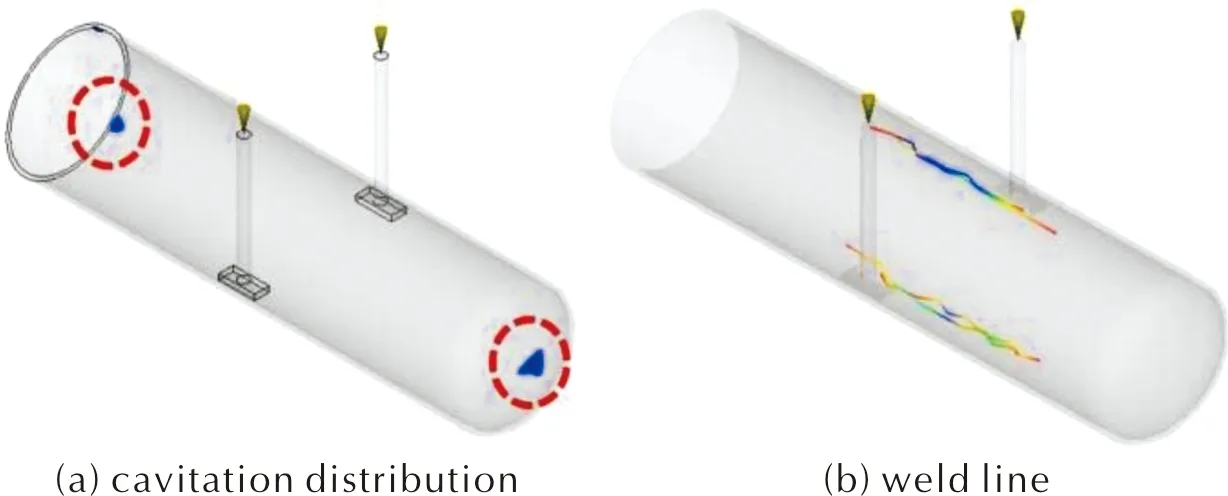

包覆层在加工过程中,气穴的产生是由流体前沿相聚造成空腔或熔料填充的末端气体不能排出导致。熔接线是指两股或多股熔体流动前端相遇时形成的痕迹。气穴分布和熔接线的模拟结果如图3所示(170℃),图中蓝色斑点即为预测气穴出现的位置,主要分布于弧形顶端和开口边缘。在气穴和熔接线出现的位置,如果流体黏度较大,两股流体的分子链不能充分穿插和融合,就会在此处产生缺陷,严重时会产生明显外观破裂,较轻时会影响该位置的力学性能。因此,根据模拟结果指导模具的设计结构,将熔接痕位于分型面附近避免缺陷的出现。

图3 气穴和熔接线位置的模拟结果Fig.3 Simulation results of cavitation distribution and weld line

2.3 前沿温度变化

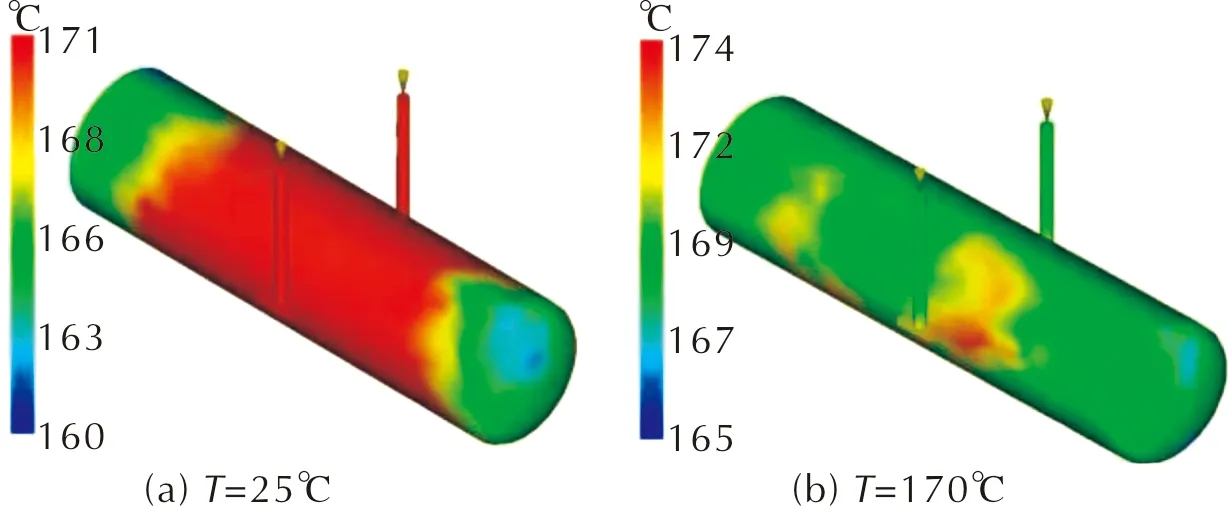

通过流动过程前沿温度的分析,可以得出熔体前端在接触模具各点时的温度分布。模具温度为常温时,熔体温度很高,在流动前沿会形成一定的温差。设定模具温度为25℃时,不同注射温度条件下,流体前沿温度分布如图4(a)所示,最前沿温度比入口处温度普遍下降约10℃,温差较大,很难保证最终产品质量。当设定模具温度与注射温度相同时,流体前沿温度分布如图4(b)所示,温差很小。因此在实际生产中需要将模具加热到与浇口处温度一致才能保证包覆层的充分填充。

图4 温度为25和170℃时的熔体前沿温度分布图Fig.4 Temperature distribution diagram of the melt front at 25 ℃ and 170℃

2.4 恒压注射成型的模拟

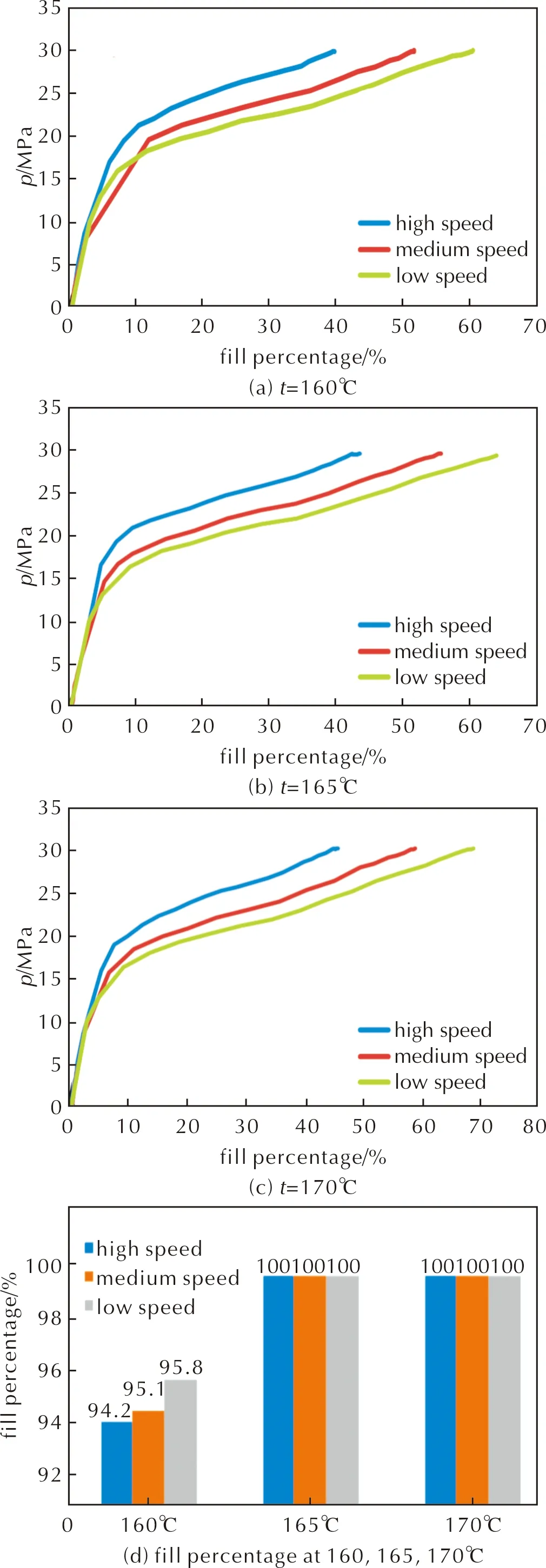

加工温度和注射速率是加工成型过程中最为重要的控制条件,因此,探究它们对制品的影响规律是非常有必要的。模拟浇口压力条件与实际设备一致,最大为30MPa,温度分别设为160、165、170℃;将注射速率低、中、高三挡对应设备的7、12、17mm/s。

不同温度和注射速率下,浇口压力与填充比例的关系如图5所示。填充规律为:物料匀速填充,浇口压力随着填充率的增加而上升,相同的填充比例时,浇口所需压力:高速>中速>低速。最终压力达到上限30MPa,进入压力控制阶段。压力驱动物料进一步充模,但物料流动速度逐渐减慢。注射温度对最终填充有决定性作用,温度越高聚合物黏度越小,越有利于填充完全(如图5d),160℃未能充满,而165、170℃时均能充满。故预测的成型温度为165℃以上,注射速率选中速和低速。

图5 不同温度下浇口压力和填充率的关系 Fig.5 The relationship between gate pressure and filling percentage at different temperatures

3 成型工艺参数的实验验证

3.1 气穴缺陷和熔接线的分析

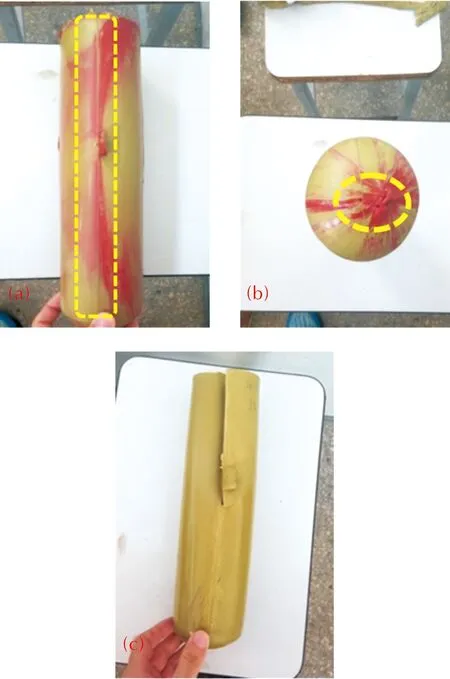

为了清晰地看出实验过程中物料的流动,在EPDM生胶中加入红色染料,见图6(a)。

结果显示,胶料从注胶口沿弧形流道向模腔前后流动,模腔中的空气最终聚集到此处,无法排气,从而造成头部缺陷,见图6(b)。

图6 气穴和熔接线的实验结果 Fig.6 Experimental results of cavitation distribution and weld line

图6中,彩色线即为预测熔接线出现的位置,分布于距离两个浇口等距的中心位置。熔接线通常只影响包覆层外观,但当其较粗较长时,会影响到产品的力学性能,在受外力时熔接线所在处容易裂开甚至断裂[10],如图6(c),因此需要提高模具各部位的定位精度,将熔接痕位于分型面附近,便于排气和分离。

3.2 压力和注射速率对EPDM性能的影响

注射压力和注射速率是成型工艺的主要参数[9]。注射压力越大,注入到模腔中的胶料就越多,硫化胶密度越高,越有利于提高胶料的性能,但注入胶料过多有可能造成应力集中,反而使胶料的性能劣化;同时,注射压力越高,能耗越高,对设备的破坏也越大。注射速率是决定注射机注入熔体的速率,它直接影响制品的质量和生产效率。注射速率过快有可能造成胶料的焦烧,因此在上述模拟结果的基础上,进一步实验探究了注射压力和注射速率对包覆层制品最终性能的影响。

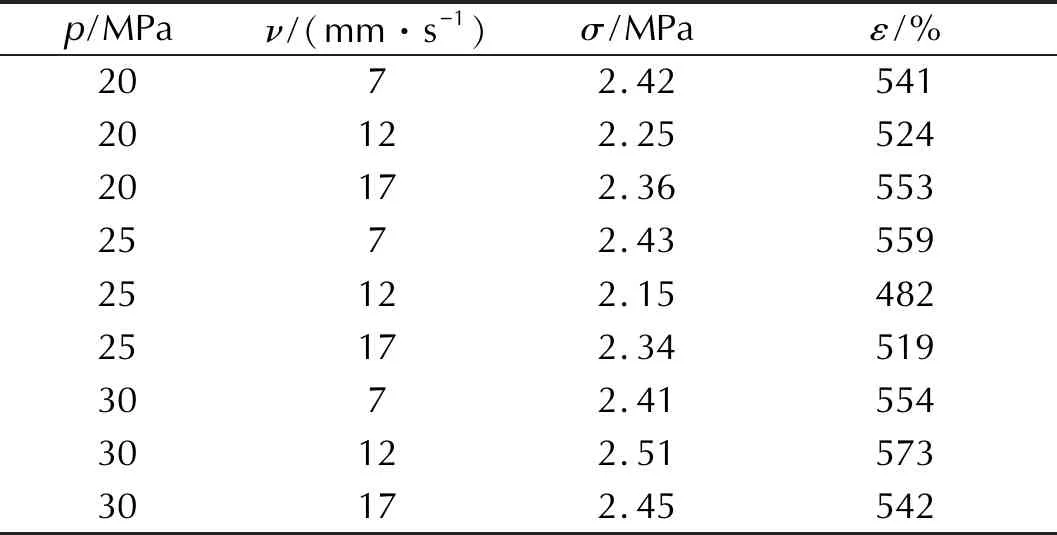

根据模拟的结果,选择注射温度为170℃。注射压力为20、25、30MPa,注射速率为低档(7mm/s)、中档(12mm/s)、高档(17mm/s),得到制品的拉伸强度和断裂伸长率如表1所示。结果显示,压力为30MPa时,中低档制备的制品的拉伸强度均大于2.4MPa,断裂伸长率大于540%。同时考虑到生产效率等因素,选择中等注射速率更为合理。

表1 EPDM的拉伸强度和断裂伸长率Table1 Tensile strength and elongation at break of EPDM samples

3.3 实际工艺参数的确定

在前期实验的基础上,得到初步的注压参数:注压温度170℃,镀铬模具温度170℃且喷涂脱模剂,注压最大压力30MPa,中等注射速率 (12mm/s),注压量为148cm3。

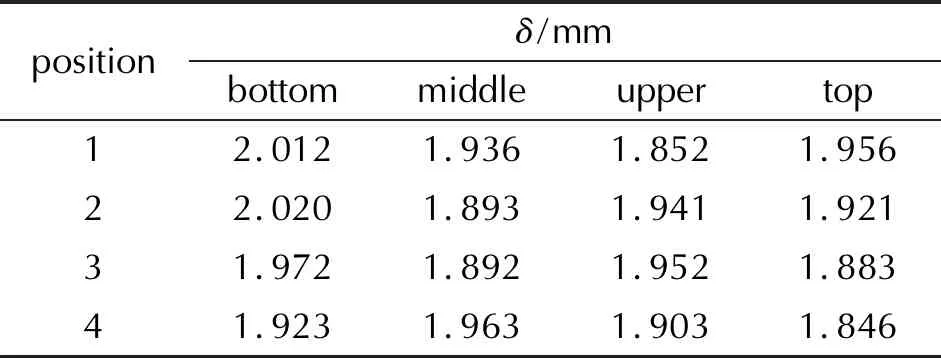

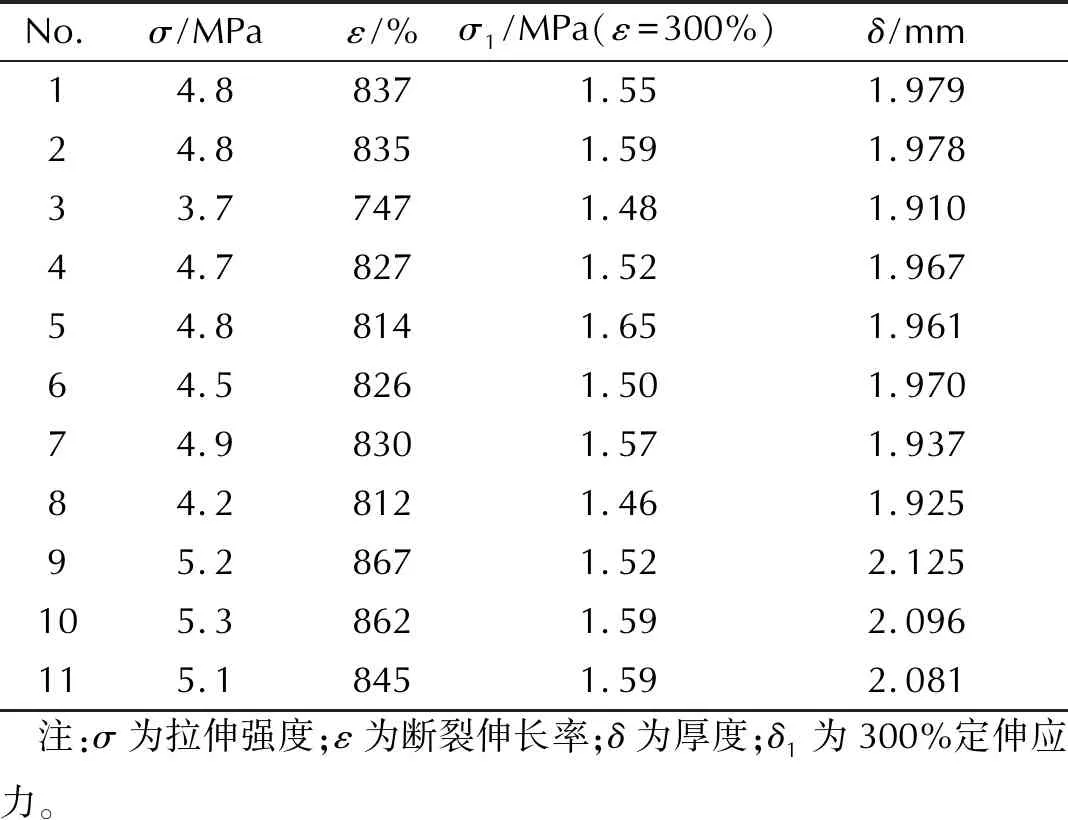

由该工艺注射成型的包覆层样品见图7。从图7中可以看出,模具的流道板处没有余胶,浇口处无明显缺陷,制品表面没有气泡并且有一定光洁度,表明该工艺参数合格。从制备的包覆层样品中随机抽取顶部、中部、上部和球头部位,分别测试4个点的厚度,测试结果见表2。同时,在包覆层样品上、下表面飞边部位以垂直于分型线方向裁取哑铃型试样,测试拉伸性能,结果见表3。

图7 优化注压工艺参数后制备的包覆层样品Fig.7 Coating samples prepared by optimizing injection process parameters

表2 包覆层样品各部位厚度测试结果Table 2 Thickness of each part of the coating sample

表3 包覆层样品裁取哑铃型试样的拉伸性能Table 3 The tensile properties of dumbbell-shaped specimens cut from coating samples

包覆层样品的合格要求为:不同部位的厚度均在1.8~2.2mm之间,拉伸强度大于3MPa,拉断伸长率大于150%。由表2和表3的数据可见包覆层的厚度均匀,拉伸强度均大于3.7MPa并且断裂伸长率大于740%,远大于合格产品的要求。因此,最终确定合格产品的工艺参数可确定为:注压温度170℃,镀铬模具温度170℃且喷涂脱模剂,注射压力30MPa,注射速率为中等速率(12mm/s),注压量为148cm3。

4 结 论

(1)使用Carreau模型拟合了EPDM包覆层黏度随剪切速率和温度变化的流变特性方程,通过Moldflow软件对其注射成型过程进行数值模拟分析,在拟合的基础上,通过模拟和实验相结合的方法得到合适的工艺参数。

(2)选择侧面对称的双注射口更有助于成型,气穴易于弧形顶部形成,熔接线位于两个浇口等距的位置,模具的分型面应与之一致有利于排气和脱离。在注射过程中,模具未加热,流动前沿温度温差达10℃,选择加热模具和芯腔更为合适。在压力上限30MPa下,预测的工艺参数为注射温度高于165℃。

(3)使用拉伸试验验证所选范围内参数对制品力学性能的影响。设定温度为170℃,注射压力为20~30MPa,低、中、高注射速率,都可以获得满足要求的力学性能。进一步实验优化,得到最优工艺参数:注压温度170℃,镀铬模具温度170℃且喷涂脱模剂,注射压力30MPa,注射速率为中等速率(12mm/s),注压量为148cm3。