煤矿井下钻孔内瓦斯浓度监测传感器研制

2022-03-18丛琳

丛 琳

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

瓦斯灾害是影响煤矿安全生产的重大灾害之一,严重威胁着工作人员的生命安全和煤炭行业可持续发展。要实现瓦斯灾害的防范与治理,需开采前将赋存于煤层内的瓦斯进行抽采,消除瓦斯事故发生的根源[1-2]。瓦斯抽采监测系统作为瓦斯抽采效果达标的一种重要评价手段,起到了关键作用[3-4]。现阶段,矿方瓦斯监测大多在汇流管出气端安装监测设备,对群孔(百个钻孔或多个钻场)的抽采效果进行监测,或在孔口布置监测系统,对单钻孔进行瓦斯抽采效果整体监测。但这些监测方式只能反映整个孔或者群孔的瓦斯抽采效果,由于煤层中的瓦斯赋存不均匀,各钻孔抽采效果各不相同[5-6],即使单孔孔内各个区段的瓦斯抽采效果也存在差异,传统的瓦斯抽采监测系统已经无法满足实际的应用需求,如果能够在孔内对整个孔中任意区间的瓦斯抽采效果进行监测,利用这些数据可以判断钻孔每百米的瓦斯贡献,进而为钻孔的最佳长度、位置的布置与钻进工艺等参数的确定提供科学依据。

现阶段,我国煤炭领域瓦斯监测技术主要有催化燃烧式、热导式和电化学式。催化燃烧式传感器基于热效应原理,长时间工作其铂丝电阻存在老化现象,需要频繁调校才能正常测量,对于瓦斯抽采孔内,无法频繁送入取出传感器,该方式无法满足孔内瓦斯监测需求;热导式传感器利用瓦斯与空气热导率的差异来实现对瓦斯浓度的检测,但其受CO2和湿度影响较大,故该监测方式也不适用于孔内;电化学式传感器通过检测电极间产生的电流变化反映瓦斯浓度变化,但该监测方式容易受到其他气体的干扰,而瓦斯抽采孔内常常包含多种复杂气体,该监测方式测量误差大。

上述3 种检测方式均需要对传感器进行本安认证,且传感器长期放置在瓦斯孔内供电监测存在风险,可考虑利用气体的光学特性来检测瓦斯浓度。可调谐半导体激光吸收光谱(Tunable Diode Laser Absorption Spectroscopy,TDLAS) 技术,主要利用半导体激光波长的可调谐特点来检测光谱,半导体激光光源的光谱线宽远小于待测气体单根吸收谱线的线宽,频率扫描范围可避开其他气体吸收谱线,有效避免了多种气体的交叉干扰,具有高灵敏、高响应和高分辨等优点,该技术目前在环境监测和石油管道监测等方面有着重要应用[7-8]。基于该原理,笔者设计孔内瓦斯浓度监测传感器,通过多芯光缆可同步并联多个,实现钻孔内多区段同时在线监测,并同时保证孔内无源,实现本质安全,从而最大限度地保证了人员的生命安全。

1 TDLAS 瓦斯测量基本原理

瓦斯气体分子一般处于基态,当受到某段波长范围的光谱照射时,气体分子的偶极矩发生变化,那些和分子能极差相等能量的光被分子吸收,这种被吸收后的光谱组成吸收光谱。瓦斯气体分子的吸收光谱中有上万条吸收谱线,在选择时,需要选择较强的吸收谱线,不与其他气体吸收谱线重合,且满足激光器易实现的波长[9]。通过高精度迁移分子吸收数据库HITRAN(High-resolution Transmission Molecular Absorption Database)[10-11]可发现,瓦斯气体吸收谱线中心波长在1 653.722 nm 附近,吸收线的吸收较强,如图1 所示,在该波长处吸收谱线重合较少,且所处波长接近光通讯光纤的低损耗区(1 550 nm),故本文选用该波段作为激光光源。

图1 瓦斯吸收光谱Fig.1 Methane absorption spectrum

根据比尔−朗伯定律[12-15],激光入射光源的光强为I0(υ),光经过传感器后,瓦斯气体在1 653.722 nm 波长附近吸收光能并使得光强产生衰减,那么,输出光强I(υ)与输入光强I0(υ)和浓度C之间满足:

式中:υ为激光器频率;P为气体压强;L为传感器内光束被瓦斯吸收所经过的有效长度;α(υ)为瓦斯吸收系数。

进一步,瓦斯气体浓度C可表示为:

2 瓦斯浓度监测传感器设计

瓦斯浓度传感器的核心结构为气室,常用的气室有GRIN 气室、White 气室和Herriott 气室。GRIN 气室两端准直镜采用自聚焦透镜,光耦合率较高,可增强光信号传输强度;White 气室两端共安装3 个曲率半径相同的凹面镜,通过调节角度改变反射次数从而增加光程;Herriott 气室采用的是2 个结构相同的球面镜,通过设置焦距增加光程长度[16]。White 气室和Herriott 气室价格昂贵,准直镜安装难度较大,适合吸收系数α(υ) 较小的气体检测,而瓦斯气体吸收系数较大,因此本文采用GRIN 气室结构,但GRIN 气室总光程较小,考虑到孔内传感器尺寸限制,为了不影响瓦斯抽采效率,将GRIN 气室一端的透镜改为反射镜,变为反射式GRIN 气室,可增加一倍光程。

2.1 光程设计

将式(1)转化为:

式中:I(υ)/I0(υ)为光的透过率[17],当光的透过率较小时,传感器吸收光强的能力较大,传感器灵敏度较高;透过率较大时,传感器吸收光强较小,传感器灵敏度低。

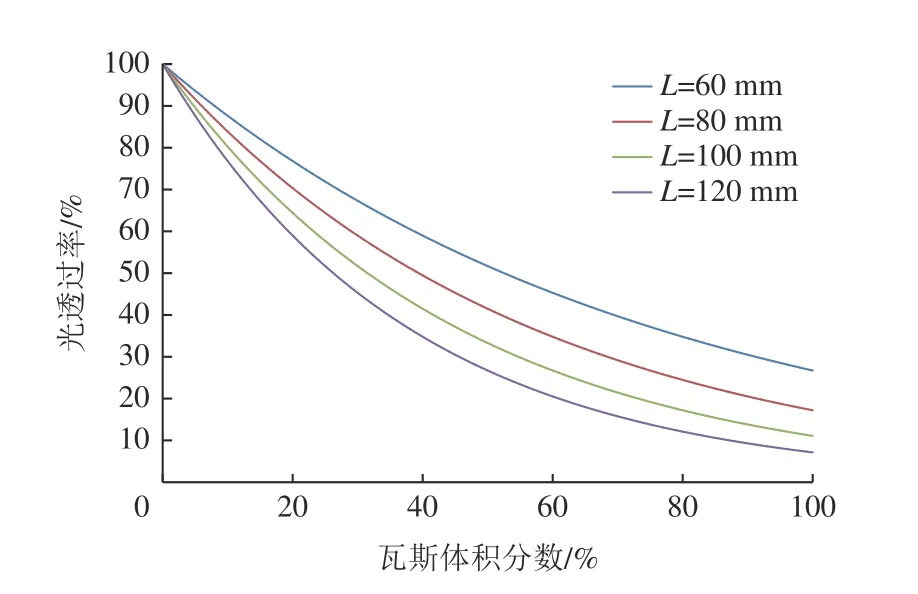

通过查询HITRAN数据库,可知瓦斯吸收谱线中心波长在1 653.722 nm 附近,其吸收系数为α(υ)=0.22 cm−1·atm−1(1 atm=101.325 kPa),根据式(3),在标准大气压下,可绘制光程长度L分别为60、80、100、120 mm 的光透过率与瓦斯体积分数的关系(图2)。

图2 不同光程长度下瓦斯体积分数与光透过率的关系曲线Fig.2 Relationship curves of methane concentration and transmittance under different optical path lengths

通过图2 可以发现,当瓦斯体积分数一定时,光程越长,光的透过率越低,传感器的灵敏度越大,尤其在瓦斯浓度较大时,增加光程可以有效地提高传感器的灵敏度,但在实际应用中,光程过长也会出现吸收饱和,且光功率衰减严重,所以,传感器总光程的确定需要综合理论分析、实验测量和精度需求3 方面[18]。

当光源为准直光时,光强I可表示为:

式中:W为光功率;S为光斑面积。

当气体压强接近一个标准大气压时,式(1)可简化为[19]:

式中:W0为激光器输出光功率;W1为经过气室后输出光功率。

式(5)进一步可转化为:

式中:ΔW为光电探测器的最小分辨率;ΔC为气体浓度测量精度。

本系统解调仪中激光器输出功率W0=15mW,光电探测器最小分辨率为ΔW=5.67×10−3mW,考虑到光在气室中传播时的损耗以及反射时的衰减,气体浓度测量精度ΔC设为200×10−6,将参数代入式(6)解算,可计算得到光程长约为86 mm。综合实验室测量效果,设计气室透镜到反射镜长度为50 mm,经一次反射后总光程长为100 mm,光程增加了一倍。

2.2 结构设计

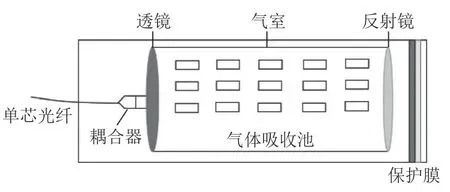

反射式GRIN 气室主要包括单芯光纤、耦合器、自聚焦透镜、镀金反射镜、气体吸收池和保护膜,结构如图3 所示。气体吸收池外表面均匀布置透气孔,两端对称布置自聚焦透镜和镀金反射镜,并对透镜和反射镜进行定位,使得返回光信号尽量最大,光耦合效率最高,定位后利用环氧树脂黏合剂将透镜、反射镜与气体吸收池固定。输入光源通过自聚焦透镜变为平行光,经过气体吸收池后到达反射镜,光通过反射可增加吸收光程,反射光到达自聚焦透镜,再通过耦合器到单芯光纤传出,光路传输如图4 所示。

图3 瓦斯浓度监测传感器结构Fig.3 Structure design of the methane concentration monitoring sensor

图4 传感器光路传输Fig.4 Optical path transmission of the sensor

2.3 保护工艺

在实际井下应用中,瓦斯浓度监测传感器所处的环境往往十分恶劣。钻孔内多粉尘、高湿度环境下,传感器的保护工艺成为设计重点,粉尘分子、水分子进入气室都会影响光路的传输。因此,针对此应用环境,传感器外管采用钢管封装,前端采用三层保护膜可进气。保护膜最外层采用150 μm 不锈钢多层烧结网,中层采用50 μm 不锈钢粉末冶金片,两层防护可有效针对大粉尘颗粒进行隔离,内层采用高分子滤膜,可以阻挡小于1 μm 的粉尘通过,具有较高过滤能力,同时起到有效的防水效果,整体传感器实物如图5 所示,封装后传感器直径40 mm,长度80 mm,满足钻孔内小尺寸应用需求。

图5 瓦斯浓度监测传感器实物Fig.5 The methane concentration monitoring sensor

2.4 孔中操作流程

井下钻孔中应用时,多个瓦斯浓度监测传感器采用并联的形式分布于多芯铠装光缆的多个测量位置,形成孔中传感部分,孔中传感部分利用中空钻杆送入孔内,到达预定位置后,光缆底部的孔底装置固定锁紧,另一端在孔外连接孔口解调仪。使用时,孔口解调仪通过调制激光器注入电流,使激光波长周期性地扫描,覆盖瓦斯气体的特征吸收谱线,光源通过多芯铠装光缆传输到孔内各个传感器,孔口解调仪同时接收从多个孔中传感器返回的光信号,通过分析吸收光谱的强弱变化即可实现对孔内多个区段瓦斯浓度的实时监测。

3 传感器测试

钻孔内瓦斯浓度监测传感器测试主要包括2 方面,分别为性能测试和可靠性测试。性能测试主要验证传感器全量程相对误差、稳定性和响应时间是否满足现阶段煤矿井下瓦斯监测需求(表1);可靠性测试主要验证传感器保护工艺是否适用于井下钻孔内高湿度多粉尘应用环境。

表1 煤矿井下瓦斯监测需求Table 1 Demand for methane monitoring of coal mines

全量程相对误差测试选用体积分数为0.5%、8.5%、20%、35%、60% 和85% 的瓦斯标准气体为测试标准,由于传感器的稳定性、响应时间和可靠性等参数的测试与标准气体浓度无关,为简化实验步骤仅选用体积分数为20% 的瓦斯标准气体为参照进行测试。

3.1 性能测试

为了满足煤矿安全的应用需求,参照AQ 6211−2008《煤矿用非色散红外甲烷传感器》对传感器的性能进行测试。

3.1.1相对误差测试

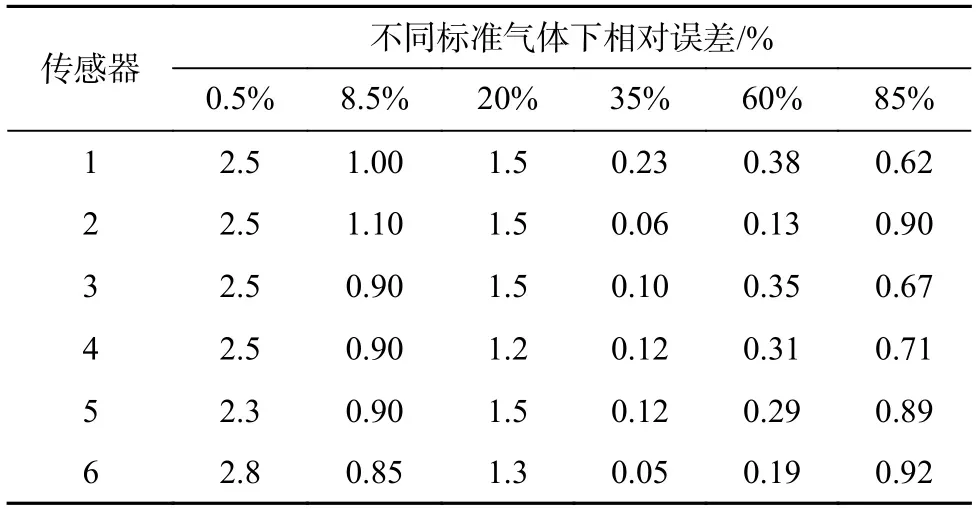

在干燥无尘环境下,分别利用体积分数为0.5%、8.5%、20%、35%、60%、85% 的瓦斯标准气体对6 个浓度监测传感器通气,3 min 后,开始记录传感器的体积分数测量值,并计算相对误差见表2。

由表2 可知,瓦斯浓度监测传感器测试数据与标准气体一致性较好。在干燥、无尘环境下,全量程相对误差最大2.8%,小于孔内瓦斯体积分数±6%的监测标准。

表2 全量程相对误差测试Table 2 Full range relative error test

3.1.2稳定性测试

将传感器放入瓦斯体积分数为20%的密封罐内,每10 min 测试一次传感器输出数据并记录,共测试100 次,并计算所有数据标准差,即为传感器的稳定性。测试结果如图6 所示,数据的波动范围在0.015%,稳定性为0.28%,满足稳定性小于1%的标准。

图6 稳定性测试曲线Fig.6 Stability test curve

3.1.3响应时间测试

利用体积分数为20%的瓦斯标准气体对传感器通气,测试传感器的响应时间(测量值达到标准气体值的90%所需时间),结果如图7 所示。传感器的响应时间约为8 s,满足响应时间小于10 s 的标准。

图7 响应时间测试曲线Fig.7 Response time test curve

3.1.4与非色散红外传感器性能对比

利用体积分数为20%的瓦斯标准气体为参照,选择现阶段煤矿井下常用的DYNAMENT 公司MSHia-P/HRP/5VP 型小尺寸光学非色散红外传感器与本文设计的TDLAS 瓦斯浓度监测传感器进行性能对比,对比结果见表3。

通过表3 性能对比可以发现,非色散红外传感器的稳定性能更强,但本文设计的TDLAS 瓦斯浓度监测传感器的相对误差和响应时间性能都明显优于非色散红外传感器,在煤矿井下孔中监测方面具有更好的应用前景。

表3 传感器性能对比Table 3 Performance comparison of the sensors

3.2 可靠性测试

3.2.1防水可靠性测试

使用超声波水雾生成器在瓦斯体积分数为20%的标准密封罐中模拟高湿度环境,使湿度达到85%,后将传感器1(有保护膜)和传感器2(无保护膜)置于密封罐中沉浸30 min 后开始测量,测量时间为10 d,每天配置密封罐内气体,使其湿度和浓度达到标准值,且每天随机测试10 次,共记录100 组数据,测试结果如图8 所示。

图8 防水可靠性测试曲线Fig.8 Waterproof reliability test curves

通过图8 可以发现,传感器1 测试曲线连续,测量最大误差为2.91%,传感器2 无保护,测试曲线不连续,频繁出现中断现象。说明水分子进入传感器2 的气室影响了光路传输造成信号中断,传感器1 保护工艺可有效防水,传感器长时间处于高湿度环境中时,其测量精度并未受到影响,满足井下孔中高湿度应用需求。

3.2.2防尘可靠性测试

首先将传感器1(有保护膜)和传感器2(无保护膜)放入沙尘实验箱进行IP5×试验,启动试验箱,粉尘浓度设定为50 mg/m3,试验箱运行5 h 后取出传感器1和传感器2,分别通入20%的瓦斯标准气体,传感器1测量时间160 s 时,测量值趋于稳定,测量值为20.69%,测量误差3.45%,传感器2 测量时间160 s 时显示仍为0。说明传感器2 在无保护的情况下粉尘分子进入气室造成光路中断,传感器无法正常工作。传感器1测量误差满足要求,说明保护工艺可有效防尘,但响应时间会增加,针对钻孔内监测要求,传感器在孔内监测时间长达几个月甚至一年,那么,在保证传感器测量时间足够长的情况下,系统精度也能满足应用需求。

4 结论

a.通过对现有煤矿井下瓦斯浓度监测传感器不足之处的分析,提出基于TDLAS 原理设计方案,研制了一种孔内瓦斯浓度监测传感器,设计的瓦斯浓度监测传感器直径40 mm,长度80 mm,结构上能够很好地适用于煤矿井下钻孔内应用;实验室测试,验证了其性能参数能够很好地满足孔内瓦斯浓度监测需求,同时其可靠性可满足井下钻孔内实际应用需求。

b.通过在孔内布置多个瓦斯浓度监测传感器,可实现孔中任意区间的瓦斯浓度实时监测,进一步掌握瓦斯沿钻孔深度的变化规律,为钻孔的最佳长度、位置的布置与钻进工艺等参数的确定提供基础和依据,同时也是后期建立高瓦斯矿井顺煤层定向长钻孔抽采评价方法的基础,可为高瓦斯矿井大盘区瓦斯超前治理提供技术支撑。

c.由于孔口解调部分还未完成本安认证,瓦斯浓度监测传感器现阶段还没有实现井下试验。未来需进一步加快孔口解调仪本安认证,并利用多芯铠装光缆并联多个瓦斯浓度监测传感器,送入井下钻孔内实现多个位置的瓦斯实时监测。