坚硬顶板超前区域治理技术在神东布尔台煤矿的应用

2022-03-18杨俊哲王振荣吕情绪郑凯歌

杨俊哲 ,王振荣 ,吕情绪 ,杨 森 ,李 果 ,郑凯歌

(1.国家能源集团神东煤炭集团公司,陕西 榆林 719315;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

坚硬顶板是指上覆于煤层或煤层直接顶上方、厚度较大、节理发育差、岩石强度大的岩层,由于这类顶板在工作面回采之后不容易自然垮落,会形成采空区大面积悬顶,造成工作面超前应力集中,引起片帮、压架、底鼓等问题[1-5]。随着工作面的开采,悬顶面积达到一定程度时,坚硬顶板的受力超出强度极限后会发生大面积垮落,积聚在顶板内的能量快速释放,增大了来压强度,使工作面和两巷道的支护结构大面积破坏,易引发冲击地压、采空区飓风等重大矿井动力灾害,造成设备的严重受损和人员的重大伤亡,严重制约煤矿的安全高效生产[6-10]。

针对坚硬顶板矿压显现机理的研究,相应的治理方法发展迅速,主要是通过顶板弱化技术缩短坚硬顶板来压步距,降低工作面矿压显现强度,目前比较常用的有爆破弱化和水力压裂弱化等技术和工艺。爆破弱化技术是使用炸药爆破的方法将煤层上方坚硬顶板炸裂,以此来破坏坚硬顶板岩体的整体性,从而使坚硬顶板能及时垮落的技术[11-14]。水力压裂技术是使用高压泵组将高压流体以大排量注入到提前布置的钻孔内并产生高压,当流体压力大于岩石破裂压力后,钻孔周围岩石即发生破裂,产生人工裂缝,以此来达到弱化岩体的目的。

相对于爆破弱化顶板的方法,水力压裂治理坚硬顶板存在无需炸药、无有害气体等优势,国内外学者对其进行了深入研究。闫少宏等[15]通过实验验证了人工切槽后高压注水可以使得岩石破裂,使坚硬基本顶分层,降低顶板来压强度。邓广哲等[16]采用地应力场控制下水压致裂的方法,研究了水压裂缝扩展行为的控制参数,建立了起始渗透压力和最大破坏压力与煤样裂缝扩展变化过程的对应关系。黄炳香等[17]认为,煤岩体水力压裂是通过主裂缝扩展、翼型分支裂缝扩展和吸水湿润3 种作用来达到煤岩体结构改造、强度弱化等工程目的。冯彦军等[18]进行定向水力压裂控制煤矿坚硬难垮顶板井下试验。通过在压裂孔两侧布置监测孔和在压裂过程中实时监测泵压变化,深入分析煤矿坚硬难垮顶板水力压裂特点。

其中,定向长钻孔分段水力压裂技术是近年来发展的热点[19],依靠定向钻井技术在顶板内钻进至工作面上部几百米深处,通过分段压裂,在顶板大范围内造出裂缝网络,破坏顶板的完整性[18]。同时,岩石中形成裂缝网络后,由于水力压裂的持续性,裂缝还会进一步生成次生裂缝,进而增加了裂缝系统的复杂程度,更多的压裂液进入到顶板内部进一步弱化了顶板的强度,减少大面积悬顶的出现,保证了工作面的安全回采[20-22],目前,定向长钻孔分段水力压裂技术在山西寺家庄[23],陕西黄陵[24]、韩城[25-26]等煤矿取得了较好的压裂效果。杨俊哲等[27-30]采用理论分析、装备研发、技术开发、工程实践等方法,系统研究了厚煤层综放开采、坚硬顶板发育、上覆遗留煤柱、浅埋特厚硬煤层过沟谷开采的覆岩运动特征、动静叠加载荷作用下动力灾害发生原理,提出了坚硬顶板多点拖动式分段水力压裂防治方法,并在神东上湾[28]、石圪台[29]、布尔台[30-31]煤矿等典型工作面开展了工程应用,取得了较好的效果,验证了顶板分段水力压裂弱化技术的有效性。

可以看到,目前定向长钻孔分段水力压裂技术已经作为一项经济有效的煤矿坚硬顶板控制治理技术,并且已经得到了广泛的推广应用。但是,在压裂工艺、裂缝尺度设计等方面的研究较少,鲜有可以借鉴使用的研究成果。

基于以上背景,本文以神东煤矿区布尔台煤矿为例,通过理论计算、压裂裂缝监测、压裂效果评价等手段,阐述了定向长钻孔分段水力压裂治理坚硬顶板的设计原则、计算方法和工程布置,分析评价定向长钻孔水力压裂技术在布尔台煤矿治理坚硬顶板中的治理效果,以期为类似地质条件下工程实践应用提供技术参考。

1 定向长钻孔分段压裂工艺

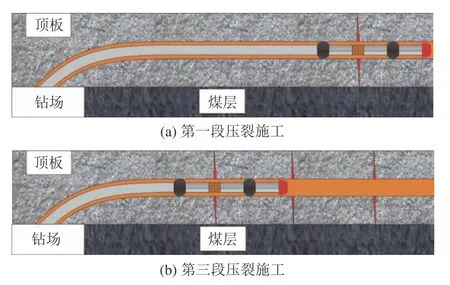

定向长钻孔分段水力压裂工艺是在煤层中开孔后斜向上钻至顶板目标层位,而后水平钻进至目标位置,压裂工艺采用双封单卡多点拖动式顶板分段水力压裂技术,其工作原理为压裂工具串送入钻孔设计位置后,开启压裂泵组,在压裂工具串内注入压裂液,当压裂液压力达到3 MPa 时封隔器即可实现完全坐封,当压力达到5 MPa 时,限流器即打开,开始压裂施工(图1a)。当完成第一段压裂施工后,关闭高压泵组,孔口进行排水卸压,封隔器自动回弹至原有尺寸。利用定向钻机拖动孔口高压管柱,将封隔器拖动至下一压裂段位,继续进行下一段压裂施工,依次完成所有压裂段的压裂施工(图1b)。该工艺相邻压裂段之间会形成三维立体裂缝网络,从而实现煤层坚硬顶板的有效弱化。

图1 多点拖动分段压裂Fig.1 Multi-stage fracturing operation

2 坚硬顶板强矿压区域治理

2.1 研究区概况

神东矿区布尔台煤矿煤层埋深370~475 m,其中4−2煤为主采煤层,4−2煤42108 工作面宽度310 m,直接顶为灰色砂质泥岩,含少量煤屑,厚度3~19 m,平均12 m(表1)。基本顶为灰白色厚层细粒砂岩,以石英长石为主,含炭屑及暗色岩屑,泥质胶结,厚度7~38 m,平均22 m,具有强度高、厚度大、整体性强、自承能力强等特点。相邻工作面回采过程中,工作面一次见方(回采距离为工作面宽度)、二次见方(回采距离为工作面宽度的2 倍)位置、埋深大于400 m 区域和上覆煤层遗留保护煤柱处,基本顶整体悬顶区域较大,无法及时发生垮落,造成煤层顶板掉渣、下沉现象频发,煤帮鼓和底鼓较大,超前支架拉架困难。所以对42108 工作面顶板必须采取必要的措施进行治理,从而保证工作面的安全回采。

表1 布尔台煤矿4−2 煤层顶底板特征Table 1 Rock character of coal roofs at Buertai Coal Mine

2.2 水力压裂钻孔布置及裂缝尺寸设计

利用关键层判识理论,识别治理区域关键层位置。针对中、低位关键层,通过超前弱化,促使顶板岩层在采动效应下发生垮落后充满采空区,对上覆岩层形成有效支撑,减弱或消除上覆动载荷效应。所以42108工作面的压裂目标层位确定为4−2煤层顶板细粒砂岩中部,即煤层上方30 m 处。

为了使压裂改造区域尽可能覆盖整个工作面,布孔方式选择为沿工作面走向布置定向钻孔。开孔位置在工作面两巷道,向上斜钻至基本顶,而后与工作面平行水平钻进至指定位置,钻孔长度依据定向钻机性能及钻场布置情况确定。同一位置钻孔布置数量由水力压裂裂缝长度决定,42108 工作面宽310 m,为了避免裂缝扩展受到锚杆锚索影响,裂缝尖端离两巷道保持30 m 安全距离,而后在剩余的250 m 范围内均匀布置钻孔。若布置2 个钻孔覆盖整个工作面,每孔水力压裂裂缝半长需达到62.5 m。若布置3 个钻孔覆盖42108 工作面,每孔水力压裂裂缝半长需达到41.6 m。

3 定向长钻孔分段压裂

3.1 参数设计

基于42108 工作面坚硬顶板岩石力学特性(表2),选用Arash Nasirisavadkouhi[31]拟三维裂缝模型计算裂缝半长。该模型假设:压裂裂缝最大缝高恒定,缝端部闭合圆滑,最小地应力在垂向上分布均匀,裂缝是以椭圆形状延伸扩展(图2)。

表2 布尔台煤矿42108 工作面水力压裂基础参数Table 2 Basic parameters of hydraulic fracturing at Buertai 42108 working face

图2 拟三维模型裂缝形态Fig.2 Schematic diagram of pseudo three-dimensional model cracks

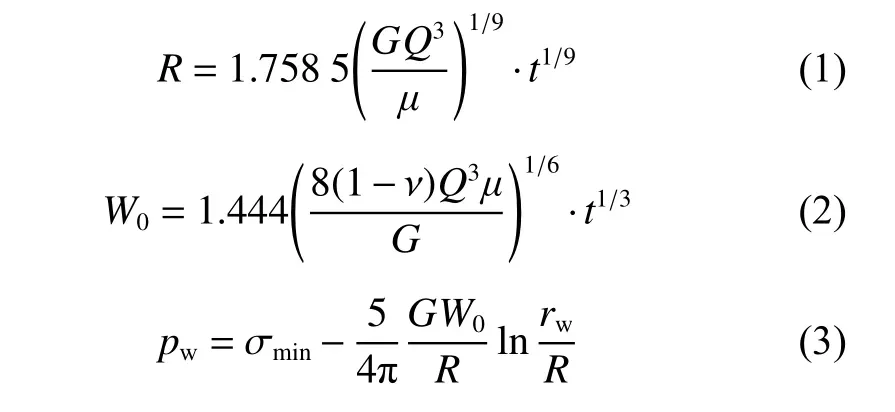

裂缝半长、裂缝密度及孔底静压力计算方法如下:

式中:R为裂缝半长,m;G为剪切模量,GPa;Q为压裂泵排量,m3/min;W0为裂缝宽度,m;pw为孔底静压力,MPa;μ为压裂液黏度,10−3mPa·s;t为时间,min;ν为泊松比,无因次;σmin为最小地应力,MPa;rw为压裂钻孔半径,m。

使用拟三维模型计算布尔台煤矿42108 工作面坚硬顶板水力压裂过程中裂缝的扩展动态,如图3 所示,可以发现,裂缝形成初期单位时间内裂缝扩展的距离较大,随着压裂持续,裂缝扩展逐步变慢,单位时间内裂缝扩展距离变小;随着压裂时间增加,裂缝半长不断增大,但增长速度随压裂时间呈逐渐降低的趋势;随着高压泵注入流速的增大,裂缝半长不断增加,且增长速度随注入流速的增大逐步降低。根据这2 种变化趋势,施工方案中压裂时间和注入流速的确定并不是越大越好,本文结合实际的设备能力和施工实际,注入流速最大选取1 m3/min,压裂时间控制在60 min 以内。

图3 压裂时间和注入流速对裂缝半长的影响Fig.3 Influence of injection time and injection rate on crack length

3.2 分段压裂施工

基于区域整体治理思想对布尔台煤矿42108 工作面坚硬顶板进行水力压裂弱化治理,依据拟三维模型计算结果,在现有装备条件下裂缝半长小于60 m(图3),所以同一钻场需沿走向布置3 个钻孔才能保证治理区域对整个工作面的全覆盖。

根据布孔原则对42108 工作面一次见方位置、二次见方位置、初采和煤层埋深大于400 m 区域等易发生强矿压显现的区域制定钻孔布置方案:共布置钻场8 个,每个钻场平行布置3 个钻孔,单孔长度330~705 m,单孔设计压裂5~15 段(图4),压裂层位为煤层上方基本顶细粒砂岩。

图4 布尔台42108 工作面压裂钻孔平面分布Fig.4 Plane distribution of fracturing boreholes in Buertai 42108 working face

基于拟三维裂缝模型计算结果,应用相关参数指导水力压裂施工,现场使用压裂泵组排量为0.8 m3/min,为保证水力压裂裂缝长度大于41.6 m,每段水力压裂施工高压泵组运行时间不少于30 min(图3)。

为了验证水力压裂施工效果,对布尔台煤矿42108工作面中的其中1 个钻孔进行孔内瞬变电磁测试。瞬变电磁法探测具有低阻敏感的特性,在煤矿井下含水、导水地质异常探测有广泛应用[32]。在该孔压裂前后各进行1 次孔内瞬变电磁测试(图5),对比压裂前后2 次瞬变电磁测试结果可以看出:在深度为190、215、240~285、305 m 处有明显低阻异常,异常强度较强,呈明显条带状,这些区域与压裂段位高度重合,综合考虑认为,这些低阻异常区域为人工裂缝扩展区域,从图5c 中可以看出该孔实际裂缝半长大于35 m,使用目前的压裂方案,基本可实现工作面治理治理全覆盖。

图5 压裂前后孔内瞬变电磁探测成果Fig.5 Results of transient electromagnetic detection in the borehole before and after fracturing

在现场分段压裂施工过程中,多次观察到邻孔有水流出(图6),判定人造裂缝和邻孔实现了沟通。可以确定压裂裂缝的扩展范围达到了39 m 以上,满足水力压裂施工的设计要求。

图6 压裂过程邻近钻孔出水情况Fig.6 Water flow near the borehole during fracturing

3.3 效果分析

将水力压裂治理的42108 工作面与未治理的42107 工作面的矿压显现情况进行对比,分析水力压裂对矿压的治理效果。其中,42107 工作面整体来压强度较大,持续时间较长,顶板周期来压步距较大,造成顶板掉渣、下沉现象频发,煤帮鼓和底鼓较大,导致超前支架移架困难。而42108 工作面经过定向长钻孔水力压裂治理,工作面正常支架循环末阻力为25.4~33 MPa,平均28.77 MPa,同比下降3.33%。周期来压期间,支架循环末阻力为32.6~41.7 MPa,平均39.640 MPa,同比下降6.81%。动载系数为1.22~1.48,平均1.31,降低了10.88%(表3)。

表3 布尔台矿2 个工作面支架循环末阻力对比Table 3 Comparison of support end-of-circulation resistance of 42107 and 42108 working faces in Buertai Coal Mine

42107 和42108 工作面区域支架阻力分布如图7所示,从图中可以看出,42108 工作面在实施坚硬顶板分段水力压裂弱化后,实现了应力场均匀分布,有效降低了周期来压强度,减少了强矿压显现,保证了工作面的回采安全。

图7 布尔台煤矿水力压裂与未压裂工作面支架阻力对比Fig.7 Comparison of support resistance distribution of 42107 and 42108 working faces in Buertai Coal Mine

4 结论

a.基于煤矿井下定向长钻孔弱化坚硬顶板技术,根据区域治理裂缝展布需要,利用Arash Nasirisavadkouhi 拟三维裂缝模型确定水力压裂施工参数,结果显示,神东布尔台矿4−2煤42108 工作面实际压裂生成裂缝与设计裂缝的尺寸基本吻合,表明该模型可以指导煤矿井下的水力压裂施工,为井下水力压裂提供理论支撑。

b.布尔台煤矿42108 工作面压裂施工时,使用0.8 m3/min 的大排量高压压裂泵,每个压裂段压裂时间不少于30 min,可在工作而基本顶形成裂缝半长大于41.6 m 的裂缝网络。

c.使用定向长钻孔分段水力压裂对42108 工作面坚硬顶板进行区域化治理后,矿压监测结果显示,工作面正常支架循环末阻力同比下降3.33%;周期来压期间,支架循环末阻力同比下降6.81%;动载系数平均降低了10.88%;水力压裂措施有效减弱了42108 工作面的强矿压显现,实现了整个工作面顶板的区域弱化。