紫外照射条件及花生油的铺展厚度对花生油中黄曲霉毒素B1含量的影响

2022-03-18栗凌云吴瑞阁武建锋焦志莎贾新国

栗凌云 吴瑞阁 武建锋 焦志莎 贾新国

摘 要:以黄曲霉毒素B1(Aflatoxin B1,AFB1)含量為50 μg/kg的花生油为原料,254 nm的紫外灯为光源,通过调节紫外照射强度、照射时间以及花生油的铺展厚度,研究不同条件下紫外照射对花生油中AFB1含量的影响。研究结果表明,紫外照射能显著降低花生油中AFB1含量,其残留量与照射强度和照射时间成正比,与油的铺展厚度成反比。对于AFB1含量为50 μg/kg,厚度为5 cm的花生油,经强度为1 000 μW/cm2的紫外线照射15 min后,其ABF1残留量能够降解至国家标准限量(20 μg/kg)。

关键词:黄曲霉毒素B1;花生油;紫外光

Effects of UV Irradiation Conditions and the Spreading Thickness of Peanut Oil on Peanut Oil Effects of Aflatoxin B1 Content

LI Lingyun, WU Ruige, WU Jianfeng, JIAO Zhisha, JIA Xinguo

(Nanyang Grain and Oil Quality Inspection Center, Nanyang 473000, China)

Abstract: Through using the content of aflatoxin B1 (AFB1) was 50 μg/kg peanut oil as raw material and

254 nm UV lamp as light source, the effect of UV irradiation on AFB1 content in peanut oil under different conditions was studied by adjusting UV irradiation intensity, irradiation time and spreading thickness of peanut oil. The results showed that UV irradiation could significantly reduce the content of AFB1 in peanut oil, and its residue was proportional to the irradiation intensity and irradiation time, and inversely proportional to the spreading thickness of the oil. For the peanut oil, which the content of AFB1 was 50 μg/kg, the spreading thickness was 5 cm, irradiated by UV with a strength of 1 000 μW/cm2 after 15 minutes, the AFB1 residue can be reduced to the national standard limit (20 μg/kg).

Keywords: aflatoxin B1; peanut oil; ultraviolet light

花生油是世界上五大食用油之一,也是我国居民日常食用的主要植物油,含有大量对人身体有益的不饱和脂肪酸及磷脂、甾醇等活性成分,但同时花生也极易污染黄曲霉[1-2]。

黄曲霉代谢所产生黄曲霉毒素B1(Aflatoxin B1,AFB1)是迄今为止发现的毒性最强的真菌毒素之一,具有较强的致癌、致畸、致突变作用,且性质稳定,在花生的加工制油过程中残留严重[3-5]。黄曲霉毒素B1主要污染花生、大豆、玉米等粮食及油料作物,及其制品,如花生油、豆粕、饲料等,对人们的健康产生严重威胁[6]。因此,找到一种能够降低花生油中黄曲霉毒素B1含量的方法尤为重要。

理论上讲,防毒比去毒更有效,但AFB1污染在花生的收获、运输、储藏和压榨等各个环节中均会发生。对于已经污染了AFB1的粮油产品来说,仅凭借防毒措施并不能解决毒素残留的问题,若把全部污染毒素的产品销毁,将造成巨大损失。因此,AFB1降解技术一直是专家们研究的热点。

目前常用的去毒方法主要有物理法和化学法。化学法主要包括碱炼处理法、氧化处理法等。化学法由于需要大量的化学品与花生油混合均匀,且工艺复杂,所以在生产上应用难度较大。此外,化学法还会破坏油脂结构、引入新的化学残留,影响食品的品质及风味,因此已被逐渐淘汰[4,7]。物理法主要包括辐射法、高温法及吸附法等。高温法会破坏花生及花生油中的营养成分,影响其品质,且去除率不高;吸附法则存在过滤较为困难的弊端;紫外线去除法由于安全、简单易行、无污染等优点,在众多方法中逐渐脱颖而出[1,4]。

目前虽有一些研究紫外光照射对花生油中AFB1影响的论文,但普遍采用的是紫外照射距离和功率对其产生的影响,而在实际生产过程中,由于紫外光照射距离和功率难以与论文中保持统一,因此现有众多论文参考价值不大。此外,由于紫外具有衰减性,花生油的铺展厚度对去除效果也有较大的影响,而目前尚未有论文对此进行研究。

本研究采用紫外线照射含有AFB1的花生油,研究了紫外光照射强度、时间及花生油铺展厚度对花生油中黄曲霉毒素的降解效果,以探究紫外光照射对花生油中黄曲霉毒素B1含量的影响。

1 材料与方法

1.1 试剂与材料

小规模压榨花生油,购自小规模压榨花生油生产厂家;AFB1标准品,国家粮食和物资储备局科学研究院;黄曲霉毒素B1免疫亲和柱,北京华安麦科生物技术有限公司。

1.2 仪器与设备

Alliance E2695型高效液相色譜仪(美国沃特斯);多管涡旋混合器(北京优晟联合科技有限公司);氮吹浓缩装置(天津奥特赛恩斯仪器有限公司);发射波长为254 nm的紫外灯(飞利浦);紫外强度检测计(北京师范大学光电仪器厂)。

1.3 实验方法

1.3.1 试剂制备

移取1 mL浓度为1 μg/ml的AFB1标准溶液,用氮吹浓缩装置吹干其中的溶剂,加入20 g空白花生油,并于涡旋混合器上振荡均匀,即可得到AFB1浓度为50 μg/kg的花生油,现配现用。

将AFB1浓度为50 μg/kg的花生油置于100 mL烧杯中,待紫外灯充分预热后开始处理样品,通过调节烧杯与紫外灯距离及灯管个数来控制液面紫外照射强度,通过调节烧杯中油的加入量来控制油的铺展厚度。

1.3.2 试样检测

AFB1的测定参照《食品安全国家标准 食品中黄曲霉毒素B族和G族的测定》(GB 5009.22—2016),无衍生器法(大流通池直接检测)。液相色谱条件为C18柱,进样量10 μL,流动相为水和乙腈-甲醇(50+50),流速0.3 mL/min,荧光检测器,激发波长为365 nm,发射波长为436 nm。

2 结果与分析

2.1 不同紫外照射强度随时间变化对花生油中AFB1含量的影响

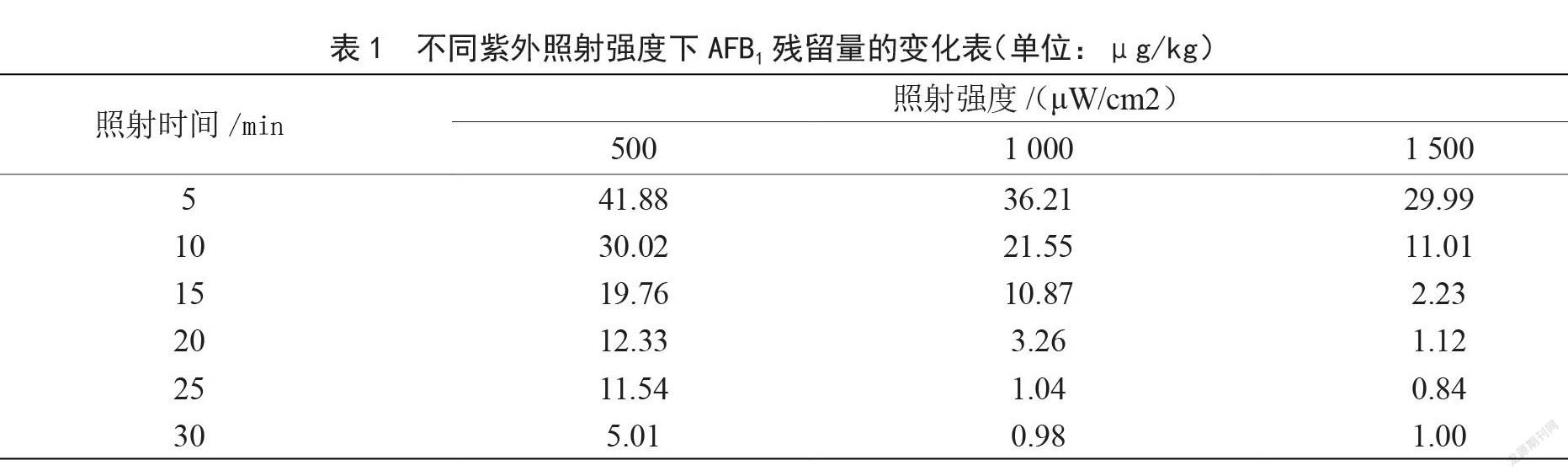

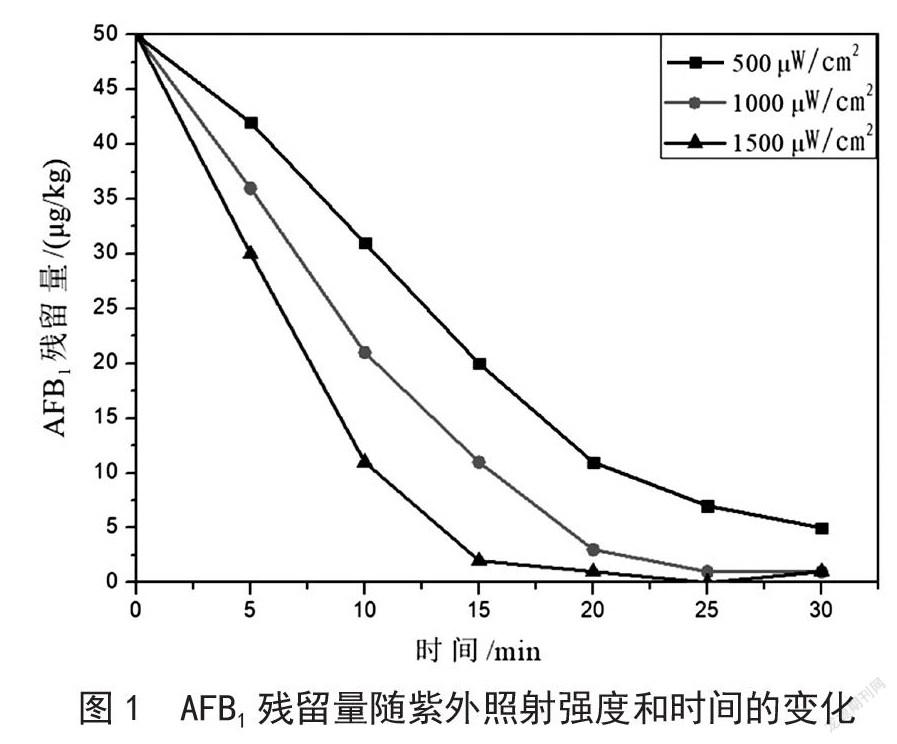

表1和图1为AFB1浓度为50 μg/kg的花生油,AFB1残留量与紫外照射强度和时间的变化关系图。由表1和图1可知,当紫外照射强度在500~

1 500 μW/cm2时,AFB1的解速率随着紫外照射强度的增加而增加。当花生油中AFB1浓度为50 μg/kg时,紫外照射强度无论是1 500 μW/cm2还是500 μW/cm2,花生油中AFB1含量在20 min内均可下降至国家标准限量(20 μg/kg),且紫外照射强度越高,降解速率越快,降解越彻底。

图1 AFB1残留量随紫外照射强度和时间的变化

2.2 花生油的铺展厚度对花生油中AFB1去除效果的影响

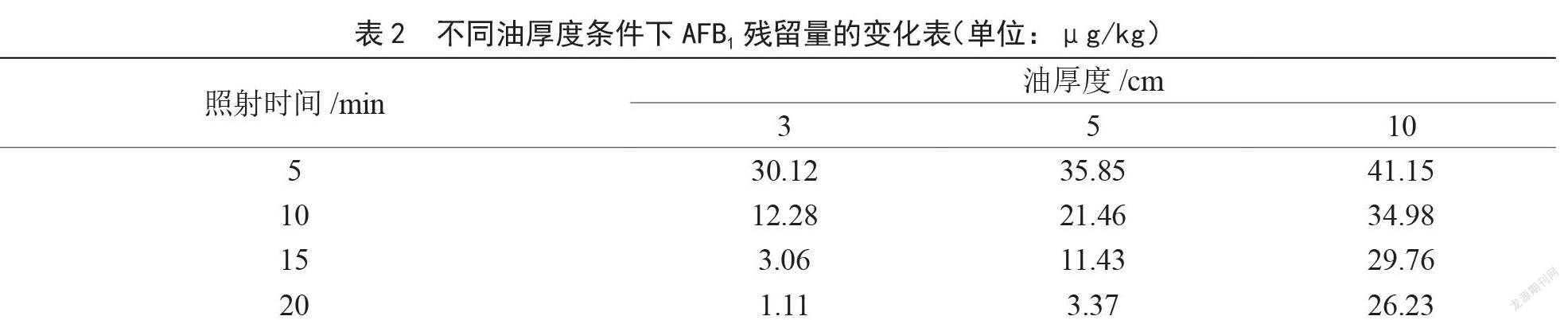

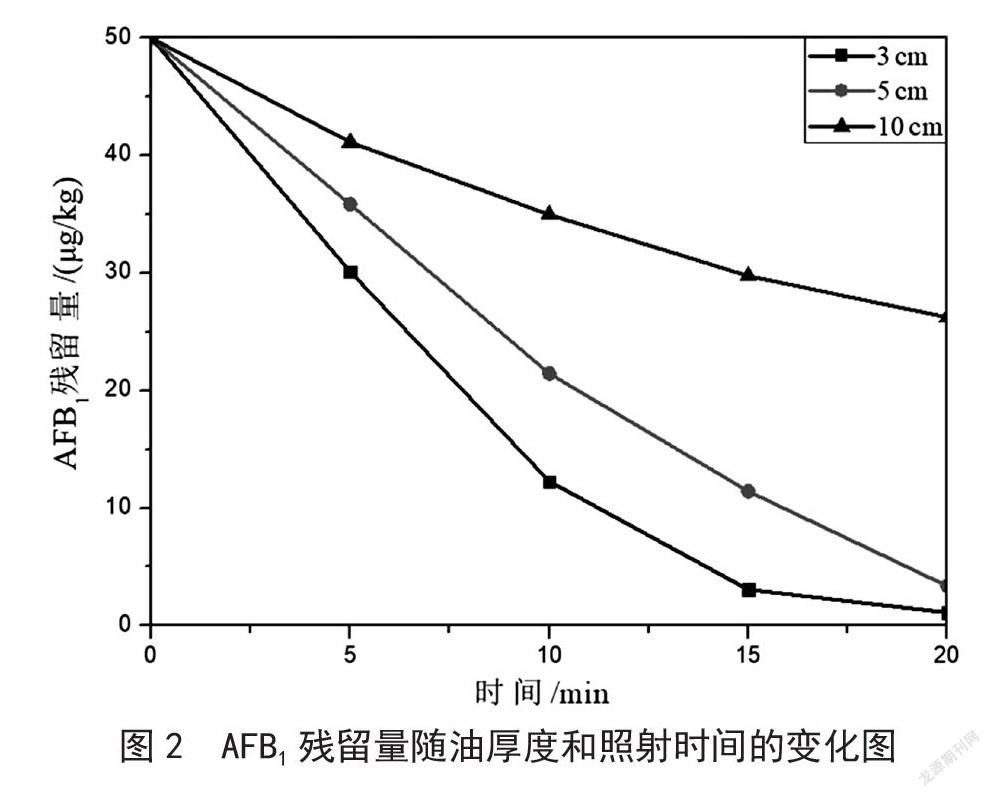

表2和图2为AFB1浓度为50 μg/kg的花生油,在紫外照射强度为1 000 μW/cm2,AFB1残留量与油的铺展厚度和照射时间的关系图。由表2和图2可知,花生油的铺展厚度对AFB1的残留量具有较大的影响,这与紫外光线的穿透性较差有关。随着花生油铺展厚度的增加,AFB1的残留量逐渐降低,当花生油的铺展厚度在5 cm以内,照射时间为15 min时,花生油中AFB1残留量可降解至国家标准限量以内。

3 结论

实验表明,紫外照射能显著降低花生油中AFB1含量,其残留量与紫外照射强度和照射时间成正比,与花生油的铺展厚度成反比。对于AFB1含量为50 μg/kg,厚度为5 cm的花生油,经强度为

1 000 μW/cm2的紫外线照射后,其ABF1残留量能够在15 min后降解至国家标准限量(20 μg/kg)。紫外照射后,花生油的色泽、气味均未发生变化。

参考文献

[1]王洪健,马静瑜,蔡双福,等.紫外处理对黄曲霉毒素B1及花生油品质的影响[J].食品研究与开发,2018,39(15):187-190.

[2]郑娟梅,王海波,李昌宝,等.紫外LED冷光降解黄曲霉毒素B1技术对花生油品质影响的研究[J].食品安全质量检测学报,2020,11(8):2410-2420.

[3]沈祥震.花生油中黄曲霉毒素B1紫外降解及安全性评价[D].泰安:山东农业大学,2014.

[4]贺冰.花生油中黄曲霉毒素B1紫外光降解及其安全性评价[D].北京:中国农业科学院,2016.

[5]张小勇,倪芳妍,方晓璞,等.UVA紫外灯辐照连续降解食用植物油中黄曲霉毒素B1的设备[J].中国油脂,2015,40(12):99-101.

[6]宋承钢,王彦多,杨健,等.黄曲霉毒素脱毒研究进展[J].食品安全质量检测学报,2020,11(12):3945-3957.

[7]李培武,张道宏,杨扬,等.粮油制品中黄曲霉毒素脱毒研究进展[J].中国油料作物学报,2010,32(2):315-319.

1749501186250