气浮+混凝絮凝处理电脱盐含油废水

2022-03-17赵志兴陈红硕马文峰

赵志兴,陈红硕,马文峰

(1.中国石化镇海炼化公司,浙江宁波 315200;2.中国昆仑工程有限公司,北京 100037;3.山东石油化工学院化学工程学院,山东东营 257061)

进入炼油厂的原油会伴随有盐分、水、悬浮颗粒等杂质,为保障炼油装置的平稳运行、提高成品油的质量,原油在进入常减压装置前需要采用电脱盐的方式除杂[1]。在电脱盐过程中产生的废水称为电脱盐废水,通常情况下该股水量为炼油厂废水总量的2.5%~4%,且具有高含盐、高含油及高悬浮物的“三高”特性[2]。若采用直排厂区污水处理单元的方式,会产生微生物大量死亡、气浮效果下降、药剂添加量加大等不利影响,对污水处理单元的正常运行造成较大冲击,因此,在进入污水处理单元前会对其进行有效的预处理[3-5]。

近年来,随着原油储量与质量(劣质化、重质化突出)的双下降,开采的难度逐步加大[6],为提高采油率,国内多个老油田已应用三元驱采油技术,同时为提高原油的集输效率,也需要加入大量的降黏、防凝等化学药剂,造成电脱盐废水水质更为复杂,处理难度加大[7,8]。采用常规的旋流法、重力法只能去除较大颗粒的悬浮物(SS)、浮油及部分分散油分,对于溶解油、乳化油及较小的SS 去除效果甚微[9,10],吸附法、膜分离法适用于污染物浓度较低废水的处理,用于高浓度废水存在着易堵塞、成本高等缺点[11,12]。为有效应对该情况,降低下游污水处理厂的运行负荷,满足日益严格的水处理要求,新型、高效电脱盐废水处理技术的开发已迫在眉睫[13]。

针对上述问题,团队成员在前期资料查询和大量实验室实验的基础上,开发了一套以“三相涡流超级气浮+混凝絮凝”为核心的新型电脱盐废水预处理技术,为验证该技术的适应性与可靠性,选取高含油、高悬浮物、高乳化(长期静置不分层)、高难处理的大庆石化炼油厂电脱盐废水为处理对象,在现场进行了为期14 d的中试规模试验,设备运行稳定、出水水质满足了进入污水处理厂的要求,为新形势下高难电脱盐废水的处理提供了参考。

1 实验装置与方法

1.1 装置技术原理

三相涡流超级气浮技术(LSGM)是中国昆仑工程有限公司的创新产品,利用混凝絮凝法,独特的流体能量管理系统来去除废水中的悬浮颗粒、胶体颗粒物、其他的难溶颗粒、溶解性固体(TDS)、浮油、乳化状态下的油滴以及由上述污染物引起的BOD 和COD。该技术可直接在废水中完成加压溶气过程,辅以化学药剂投加至溶气废水中,在三相涡流混合器内完成固液分离,所形成的絮体在高压下为固、液、气三态混合物,当压力下降,絮体中的溶气气泡慢慢释放长大,将絮体中的水分挤出,絮体稳定且含水率低,絮体含水率显著降低的同时其自身密度越来越低,在气浮池释放槽内不借助外力自行上浮,最终在浮选池的水面形成一层含固率较高的浮渣,被刮泥机刮除收集到污泥斗,刮泥机运行频率可调,废水中大部分不溶解污染物在气浮系统中被去除。泥斗里的浮渣经污泥泵输送至叠螺机进行脱水处理,实现浮渣减量化。

1.2 实验装置

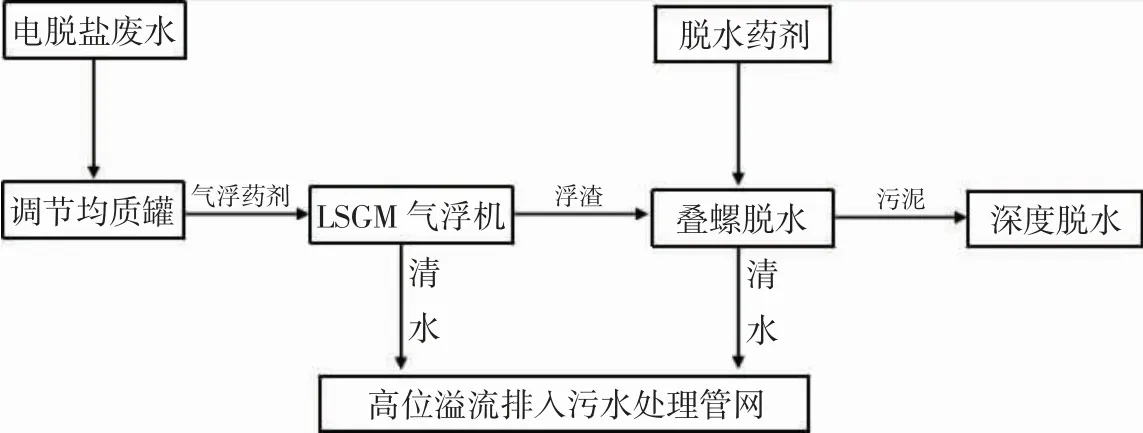

三相涡流超级气浮技术集成装置由1 台气浮设备(处理量1~3 m3/h)、3 套500 L 溶药加药设备和1 台国产康泰污泥脱水叠螺机(最大产泥量100 kg/h)组成,主要设备及规格(见表1),原则性工艺流程(见图1)。

表1 主要设备组成情况Tab.1 Composition of main equipment

图1 工艺流程图Fig.1 Process flow chart

1.3 实验方法

电脱盐废水从生产装置区在液位差压力下自流进入实验装置,由实验装置自行加压、溶气、加药快速混凝絮凝进行固液分离。废水、空气和药剂在LSGM 气浮设备特有的三相涡流混合器中进行快速高效混合反应,随着三相涡流混合器的压力释放,废水中的污染物会形成密度较轻的中空絮状污泥,并迅速浮出水面。浮选污泥由刮泥机定时刮至污泥斗(刮泥机运行频率:运行1 min,静止15 min)。污泥斗内污泥达到爪式液位计高液位时,由污泥泵输送至叠螺机进行污泥脱水。通过调整叠螺机出泥口挤压板间隙,可使叠螺机挤出泥饼含水率达到最低值,有效实现污泥减量化。脱水后的泥饼收集装袋,称重记录后统一收集。叠螺机滤液与气浮处理后清澈水均高位溢流排入污水处理管网,进入污水厂进一步处理。

在实验过程中需投加的化学药剂,由隔膜计量泵输送至三相涡流混合器加药口,使废水中的污染物形成絮状污泥,悬浮至气浮池表面再刮除。根据前期实验室小试实验结果,选择、分析和计算投加的药剂种类和配液浓度如下:气浮进料加药聚合氯化铝(PAC),含量28%,配液浓度2.7%,中试期间平均加药量413.97 mg/L;气浮进料加药聚丙烯酰胺阳离子(CPAM),800 万相对分子质量,配液浓度0.2%,中试期间平均加药量31.75 mg/L。叠螺机污泥脱水加药聚丙烯酰胺阳离子(CPAM),800万相对分子质量,配液浓度0.1%(叠螺机絮凝槽搅拌速度慢,常规配药浓度≯0.1%),中试期间平均加药量8.35 mg/L。

2 结果与讨论

2.1 物料衡算

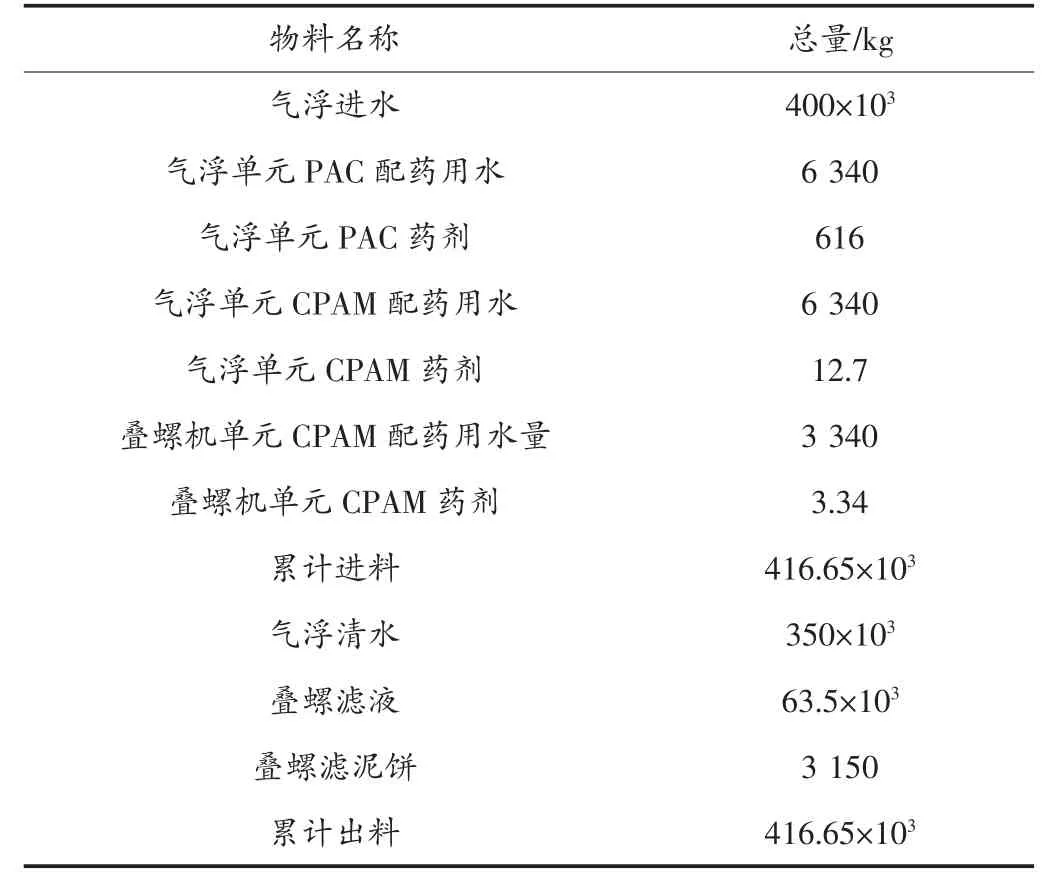

现场中试试验自2021 年4 月1 日开始,2021 年5月12 日结束,在试验期间因遇有关部门检查等原因,实际运行时间14 个工作日,累计进料、出料数据统计情况(见表2)。

表2 累计进料与出料情况Tab.2 Cumulative feed and discharge

2.2 三相涡流超级气浮

气浮段运行温度45~55 ℃,运行期间的药剂量根据水质波动情况进行相应调整,气浮段PAC 最大加药量为864.35 mg/L,最小加药量为295.62 mg/L,平均加药量为413.97 mg/L;CPAM 最大加药量为40 mg/L,最小加药量为25 mg/L,平均加药量为31.75 mg/L。叠螺段仅添加CPAM 药剂,最大加药量为16.80 mg/L,最小加药量为5.15 mg/L,平均加药量8.35 mg/L。现场试验过程中每天采样1 次。

从图2 可以看出,气浮进水呈现出污染指标浓度高、水质波动大、高含盐等特性,主要污染物指标详细数据如下:石油类波动范围为93.5~392.0 mg/L,COD 波动范围为2 609.0~9 276.0 mg/L,SS 波动范围为3 525.0~8 630.0 mg/L,TDS 波动范围为5 709.0~7 604.0 mg/L,颗粒直径中值波动范围为26.4~34.6 mm。混凝絮凝的脱稳、架桥、压缩双电层、电中和和网捕卷作用,可以很好的实现小颗粒物、分散油、溶解油的聚并[14,15],辅以加压溶气气浮所产生的微气泡对絮体的黏附上升作用,可很好的实现污染物与体相的分离,在表面形成污染物高度浓缩的浮渣相[16,17]。同时,混凝絮凝所形成胶体对水中的TDS、溶解油、小颗粒SS 也有不同程度的吸附效果[18,19],而局部的微气泡在破灭过程中,会产生空化效应,破坏O/W 乳化体的稳定性,实现破乳,使得乳化油分进入浮渣相[20]。进一步分析图2 可以看出,经过气浮处理后的出水石油类为3.7~28.9 mg/L,平均去除率为94.1%;COD 为130.0~365.0 mg/L,平均去除率为96.2%;SS 为8.0~215.0 mg/L,平均去除率为99.0%;TDS 为945.0~1 289.0 mg/L,平均去除率为83.7%;颗粒直径中值为2.54~3.15 mm,平均去除率为90.8%。经过三相涡流超级气浮处理后的出水指标基本稳定且完全满足了排入污水处理场进行后续处理的要求。

图2 气浮效果(a)石油类变化情况;(b)COD 变化情况;(c)SS 变化情况;(d)TDS 变化情况;(e)颗粒直径中值变化情况;(f)污染指标平均去除率Fig.2 Air floatation effect:(a)change of PHCs;(b)change of COD;(c)change of SS;(d)change of TDS;(e)change of median particle diameter;(f)average removal rate of pollution indicators

2.3 叠螺脱水

经过浮选得到的浮渣由于含有大量的石油烃,其归属于危险废物(HW08 类),将其交由具备危废资质的第三方进行处理费用高达3 500 元/吨,为降低业主处理成本,在出厂前增设了叠螺脱水、减量化操作。叠螺段运行温度为环境温度,浮渣絮团经污泥泵输送至叠螺机搅拌絮凝槽,一部分污泥絮团被搅拌打碎,使污泥絮团变小,需补加CPAM 药剂进行絮凝,经均匀搅拌后污泥絮团更大、更紧密,有助于污泥脱水。该环节仅添加CPAM 药剂,最大加药量16.80 mg/L,最小加药量5.15 mg/L,平均加药量8.35 mg/L,采样频率与气浮段一致,每天1 次。

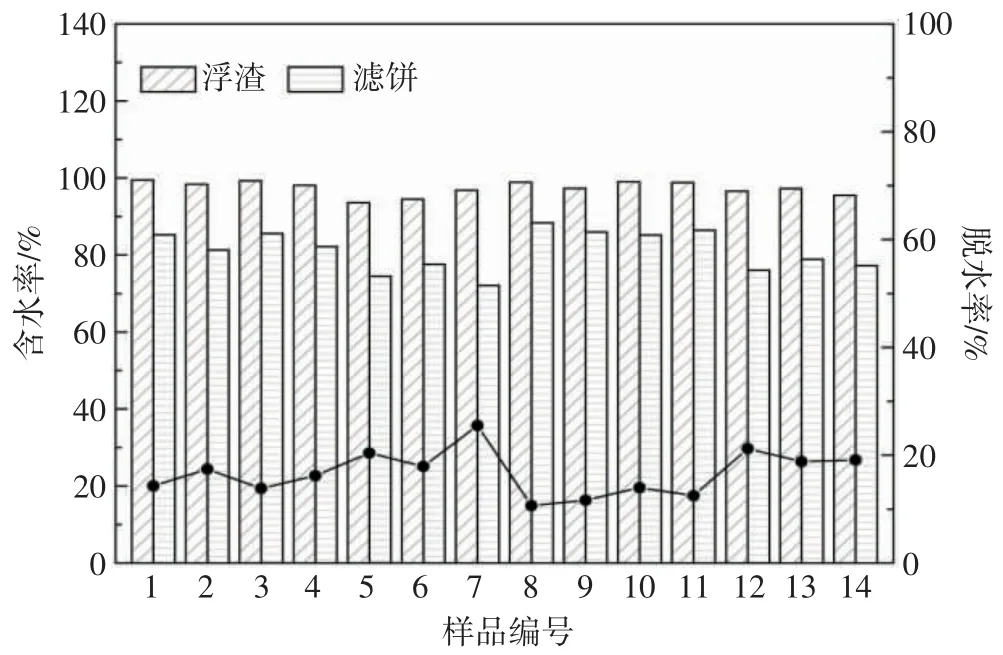

其脱水效果(见图3),可以看出进入叠螺机的浮渣含水率为93.6%~99.5%,经过叠螺脱水后其含水率降低到72.1%~88.4%,平均脱水率为16.7%,达到了较好的减量化效果。

图3 叠螺脱水效果Fig.3 Dehydration effect of stack screw pressure filtration

叠螺段滤的SS、COD、石油类等关键水质指标(见图4),可以看出其SS 为14.0~223.0 mg/L,COD 为143.0~379.0 mg/L,石油类为5.7~30.2 mg/L,相比气浮清水各指标略有升高,一个可能的原因为在压滤过程中存在“漏泥”现象,导致部分细小颗粒进入滤液,但整体来看,滤液水质满足了排入污水处理场进行后续处理的要求,可与气浮出水合并纳入污水处理管网。

图4 滤液水质Fig.4 Water quality of filtrate

2.4 运行成本

装置的直接运行成本主要包括药剂费、电费、人工费与折旧费等部分,由于本套装置为中试规模,暂不考虑人工与折旧,处理每吨电脱盐废水的加药和电耗成本(见表3),通过计算得出运行药剂费与电费总计为1.82 元/立方米。

表3 直接运行成本Tab.3 Direct operating cost

3 结论

(1)所开发的“三相涡流超级气浮+混凝絮凝”处理技术可有效降低电脱盐废水的污染指数,经其预处理后的出水石油类为3.7~28.9 mg/L,平均去除率为94.1%;COD 为130.0~365.0 mg/L,平均去除率为96.2%;SS 为8.0~215.0 mg/L,平均去除率为99.0%;TDS 为945.0~1 289.0 mg/L,平均去除率为83.7%;颗粒直径中值为2.54~3.15 mm,平均去除率为90.8%,出水指标基本稳定且满足排入污水处理厂的要求。

(2)浮选得到的浮渣含水率为93.6%~99.5%,经过叠螺脱水后其含水率降低到72.1%~88.4%,平均脱水率为16.7%,达到了较好的减量化效果。

(3)该中试装置的运行药剂费与电费总计为1.82元/立方米。