双向连通槽热流固耦合热变形研究*

2022-03-17赵文凯王金刚

赵文凯 王金刚

(西安石油大学机械工程学院 陕西西安 710065)

上游泵送机械密封因具有“零泄漏”、非接触的特点被广泛应用于易燃易爆等易汽化的介质密封中,实践证明取得了良好的密封效果。但在实际生产中,由于密封介质工作环境的变化,导致机械密封偏离正常设计工作状态运行,其密封端面润滑状态、密封性能都将产生变化[1]。例如在机泵设备开启、停车阶段,密封环之间相互接触会发生干摩擦,从而使摩擦副端面之间的温度急剧上升,影响摩擦副的使用寿命[2]。

对于变工况下由温度引起的机械密封热力学性能改变,国内外学者进行了研究。SALANT和HOMILLER[3]通过对螺旋槽型上游泵送机械密封分析,研究了密封设备在运行工况中的空化现象,通过分析轴向刚度和泄漏率的影响规律优化了设计参数。NETZEL和PARMAR[4]建立了密封环热力耦合模型并运用计算机对上游泵送机械密封性能进行了优化。LEBECK[5]对变工况上游泵送机械密封建立了气液流动的空化模型,并进行了密封实验。陈汇龙等[6]通过流固耦合方法对上游泵送机械密封的密封环变形进行了分析,对4种不同材料变形量与应力进行了对比。于蒙蒙等[7]以外圆弧槽机械密封为研究对象,对密封环密封端面温度、变形进行了耦合分析,利用多目标驱动优化得到最优参数。黄伟峰等[8]建立了上游泵送机械密封热流固耦合模型,基于该模型对八字槽进行了性能分析。

针对变工况上游泵送机械密封密封失效问题,传统的螺旋槽型不能满足旋转设备反向运转的密封要求,而现有的双向槽型大都为单结构双向槽,由于槽型没有连通,在旋转设备停机状况下密封效果不佳。因此本文作者提出一种双向连通槽型,可以很好地满足旋转设备多种工况下密封要求。文中通过建立热流固耦合理论模型,确立传热边界条件和计算方程,利用Fluent、Steady-State Thermal和Static Structural模块数据传递进行单向耦合计算,将流场计算的数据导入到结构场对密封环进行热变形分析,确定密封环在温度作用下密封环变形规律,为密封环材料选型提供参考,对提高多工况下旋转设备密封性能具有重要意义。

1 计算模型

1.1 几何模型

通过SolidWorks软件对密封动静环和流体膜进行模型建立,利用配合中同轴心、重合功能使流体膜槽型端面紧密贴合动环槽型端面,静环下端面贴合流体膜背部,如图1所示。

液膜模型如图2所示,其厚度沿轴向放大1 000倍便于观察。由于液膜模型具有周期性,取1/Ng模型即可进行计算。边界条件设置如图3所示,将下游侧设置为压力出口,上游侧设置为压力入口,左右两侧为周期性边界,槽型区域及上表面为旋转壁面,下表面为静止壁面[9]。

1.2 网格划分及无关性验证

分别对流体膜与动静密封环进行网格划分,选用四面体网格进行划分,通过控制体尺寸来提升网格质量。动静密封环采用Automatic进行网格划分,最终静环分配为六面体网格,动环由于有动压槽型系统分配为四面体网格,如图4所示。

对流体膜网格无关性进行验证,通过导入到Fluent计算,网格数在514 737时,开启力无明显变化,如表1所示。当网格数在960 944时,网格平均质量在0.86,满足计算要求。

表1 流体膜网格无关性检验

2 热流固耦合理论

2.1 热力耦合计算方程

密封端面在瞬态工况下,主要热量来源是摩擦副之间高速旋转与旋转轴搅拌作用,产生的热量由密封环沿轴向传递给动静密封环,同时还与空气、密封腔发生对流换热。在对密封环进行热分析时,主要考虑的是热流密度和对流换热系数的计算[10]。

(1)热流密度方程

根据假设条件,密封环之间的摩擦功全部转化为摩擦热,可以得到热流密度方程[11]为

q(x,y,t)=fpc(x,y,t)rω

(1)

式中:q(x,y,t)为热流密度;f为摩擦因数;pc(x,y,t)为接触压力;r为动环半径;ω为动环角速度。

(2)热量方程

对于流体摩擦产生的摩擦力矩解析计算,Muijderman、Gabriel、Sedy都相应推导出计算公式[12]。文中只涉及旋转轴与端面摩擦产生的功耗,简化后的计算公式为

(2)

式中:rg为密封端面外径;ri为密封端面内径;μ为流体黏度;h为端面间隙;he为当量间隙。

(3)对流传热系数方程

流体膜与密封环之间的热量传递主要依靠对流换热实现,对流换热系数表示单位面积、单位体积内对流换热量,它不仅取决于流体的物性,还与流速有关[13]。机械密封中动环对流换热系数计算公式[14]为

γ1=Nuλ/(dr)

(3)

静环对流换热系数计算公式为

γ2=Nuλ/2(dj)

(4)

其中:Nu=0.023ε1(Re)0.8(Pr)0.4

式中:λ为空气导热系数;Rec为流体旋转搅拌雷诺数;Rea为流体横向绕流雷诺数;Pr为普朗特准数;dj为静环与密封腔内壁的距离;ε1为修正系数,取值为1~2。

2.2 热传导边界条件

密封环传热模型如图5所示,为了减少其他因素对密封环热力分析的影响,忽略动环A1处与弹簧、密封圈辅助密封件的传热,忽略A6处、A10处与轴套的传热。热的传递方式主要分为热传导、热对流和热辐射3种。密封环传热几何模型可分为:A2-A4、A8为对流换热边界条件,A5、A7为热传导边界条件,A1、A6、A9、A10处远离热源并且与轴套相连认定为绝热边界。

2.3 理论模型假设条件

流固耦合涉及流体力学、固体力学、热力学等相关学科,其干扰因素较多,整体分析比较复杂,为了便于分析需要对计算模型做以下假设:

(1)密封环材料以及密封液的物性参数不随时间变化;

(2)密封端面摩擦产生的热量全部由密封环传导出去;

(3)密封环周围的密封介质在密封腔内温度为恒定的;

(4)流体膜温度、黏度沿径向发生变化,轴向方向保持不变;

(5)密封端面泄漏液体带走的热量忽略不计。

3 计算参数确定

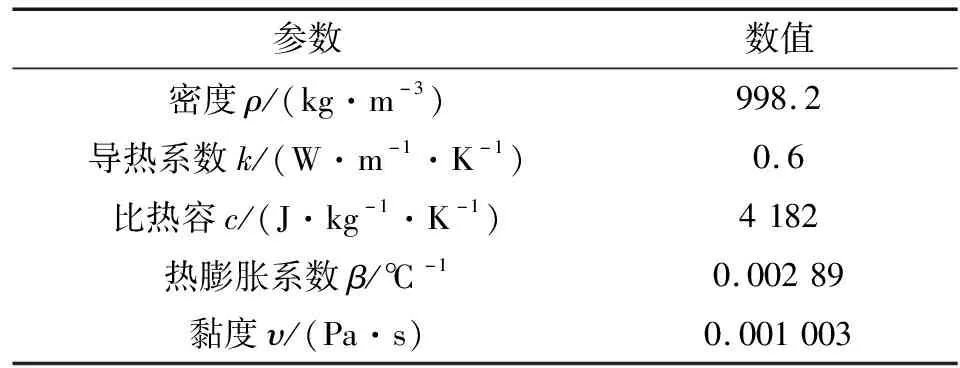

密封环外径为50 mm,内径为25 mm,槽深为5 μm,液膜厚度为3 μm,台宽比为1,螺旋角为20 °,坝长比为0.3,工作压力为0.3 MPa,转速为3 000 r/min。根据文献[15]相关研究,动环材料采用耐磨性、导热性良好的碳化硅,静环材料采用自润滑性较好的碳石墨,其材料参数如表2所示。密封液选用水,物性温度为300 K,物性参数如表3所示。

表2 密封环材料物性参数

表3 密封液物性参数(300 K)

4 计算结果及分析

4.1 流体膜压力分析

图6所示为流体膜的总压云图。可知,压力在槽根处数值较低,此处设定为压力出口;间隙液膜整体压力分布比较均匀,槽液膜压力较高;由于转速与泵送作用,在动环槽型顶部位置,压力达到最大值,最终将密封液不断泵送至密封端面从而产生液封的效果。从动环槽型处不断向液膜输送流体使流体膜的刚度始终处于高强度的状态,极大地阻止了上游流体向下游侧泄漏,同时也避免了动静环在工作时相互接触,延长了密封设备的使用年限。

4.2 密封性能验证

为了验证双向连通槽型的密封性能,选择被广泛应用的螺旋槽型进行对比。通过比较相同转速下密封环的泄漏量,可以直观了解到双向连通槽型与螺旋槽型的密封性能。同时,根据右手定则,通过改变旋转轴旋转方向来模拟设备在实际工作时的反向旋转[16]。

图7所示为螺旋槽型流体膜压力云图。可知,介质压力通过螺旋槽被源源不断泵送至密封端面,压力最大值位于螺旋槽顶端,形成高压区域,压力从底部到顶部呈逐级递增趋势。

图8所示为不同槽型泄漏量随转速变化曲线。可知,螺旋槽型泄漏量整体比双向连通槽泄漏量大,这是由于双向连通槽结构设计为连通状,密封液可以在环形槽内流通,所以泄漏量相对小一些。

图9所示为不同槽型反向旋转泄漏量随转速变化曲线。可知,改变旋转轴旋转方向后,2种槽型的整体泄漏量相比于逆时针旋转都比较高;泄漏量随着旋转速度的提升而增大,当旋转速度达到4 000 r/min时,2种槽型的泄漏量都开始急剧上升。双向连通槽由于具有双向密封的结构,当设备反向旋转时,可以有效地阻止密封介质的泄漏。

4.3 密封环稳态热分析

由图10可知,在流体膜内径与旋转轴接触的部位,温度达到最大值,这是由于旋转轴高速运转,与流体膜发生剪切摩擦导致温度上升。在流体膜外径处温度也相对较高,此处位于密封坝,由于旋转线速度和流体黏滞力作用,从而导致此处温度较高。在环形连同槽区,温度比较低,这是由于液膜厚度比较高,黏性剪切产生的热量变小,对密封端面起到良好的降温效果,从而使温度较低。

将Fluent计算结果导入密封环,并施加传热边界条件后得到动静密封环温度场分布,如图11所示。可知,密封环上温度最大值位于外径密封坝处,为32.763 ℃;温度最小值位于密封槽处,温度为20.464 ℃。密封坝处流体膜较薄,产生了大量的黏性剪切热,而密封槽处由于流体膜较厚,黏性剪切热较小。动环与旋转轴相连接,动环内径处温度相对密封槽较高,静环受流体膜厚度影响温度随流体膜膜厚产生相应变化,高温区出现在密封坝处。

4.4 不同转速压力下密封环温度场分析

由图12可以看出,随着转速、压力的增加,密封环温度呈逐级增长的趋势。其中转速对密封环的温度影响较大,当转速达到11 000 r/min时,温度为332.7 K,这是因为密封环中温度主要是密封环高速运转时与流体膜摩擦由流体的黏滞力所产生。而增加压力对密封环的温度影响相对减小,当压力为1.1 MPa时,密封环温度为306.33 K,数值模拟中最大温差为2.42 K,转速变化下密封环最大温差为29.7 K。

4.5 密封环热变形分析

图13所示为热流固耦合下热变形云图。可知,密封环内径和外径处热变形均大于槽区,其中热变形最大值位于密封坝区,动环热变形整体上大于静环热变形。密封环轴向上可得,动静密封环热变形由上向下逐级递减,说明在机械密封运行过程中,动静密封端面是主要受力部位。分析密封环热变形云图可知,外径热变形较大,这是由于外径处线速度比较大,导致黏性剪切力热量比较大,从而对密封环外径产生较大热应力变形。同时,密封环内径处变形也比较大,这是由密封环与旋转轴摩擦所导致。

4.6 不同转速下密封环热变形分析

由图14可知:随着转速的增大,动静密封环热变形量呈递增的趋势,且动环变形量总体上大于静环变形量,其中动环最大变形量为2.1 μm,静环最大变形量为1.9 μm。这是由于动环为从动环,当设备开启时,动环随着旋转轴开始旋转并与静环发生轻微摩擦,随着转速的增加,动静密封环端面产生了流体膜润滑密封端面。而静环安装在轴套部位为静止环,动环由于受到旋转力的作用总体变形大于静环,同时,静环(碳石墨)热膨胀系数大于动环(碳化硅)热膨胀系数,因此静环总变形量增幅略大于动环变形量增幅。

4.7 不同压力下密封环热变形分析

由图15可知:随着压力的增大,动静密封环总变形量同样呈递增的趋势,其中动环最大变形量为1.71 μm,静环最大变形量为1.53 μm。但相比较于转速,压力对动静环总变形量的影响较小。热变形方向为由密封环初始位置四周向外膨胀变形,从密封环背侧至密封环端面逐渐增大,最大变形发生在密封环端面。与动环相比,静环的热变形量较小,这是由于静环固定约束导致变形的不均。

5 结论

(1)流体膜温度在内径与外径出分别达到最大值,而位于中间部位槽区温度较低,温度最大值位于外径密封坝处,最小值位于槽区,动环整体温度高于静环。压力变化下密封环最大温差为2.42 K,转速变化下密封环最大温差为29.7 K,转速是影响密封环温度变化的主要原因。

(2)密封环热变形最大值位于密封坝区,槽区总变形最小,密封环轴向热变形由上向下逐级递减,表明在机械密封运行过程中,动静环密封端面是主要受力部位。动环外径处热变形量较大,且受力与变形都大于静环,转速对热变形量影响大于压力。

(3)随着转速、压力的增大,动静密封环总变形量呈递增的趋势,静环(碳石墨)热膨胀系数大于动环(碳化硅)热膨胀系数,其总变形量增幅大于动环变形量增幅。与动环相比,静环的热变形量较小,在选择摩擦副材料时,应当选择耐磨性、导热性良好的合金材料作动环,选择自润滑性比较好的材质作静环,减少密封端面摩擦。