甲醇重整制氢燃料电池发电研究进展

2022-03-17李林刘彤宇李爽史翊翔蔡宁生

李林,刘彤宇,李爽*,史翊翔,蔡宁生

(1. 热科学与动力工程教育部重点实验室(清华大学能源与动力工程系),北京市海淀区 100084;2. 清华大学山西清洁能源研究院,山西省 太原市 030032)

0 引言

燃料电池作为一种将存储在燃料中的化学能转化为电能的动力装置,避开了传统热机卡诺循环的制约且使用过程无污染物排放,发展前景良好。其中,质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)具有能效高、污染低、功率密度高、启动迅速、工作寿命长、开发投入小等优势,成为现阶段最成熟且最具发展潜力的燃料电池[1-2]。常规加氢式PEMFC 结构简单、环保、效率高,但氢气的压缩、储存和运输面临的安全隐患与高昂成本成为制约氢燃料电池推广应用的主要障碍[3]。对于固体电池,如锂电池的体积能量密度仅为180~240 W·h/L;对于气体燃料,如天然气的体积能量密度为100 W·h/L左右,高压H2(70 MPa)的体积能量密度为2 800 W·h/L;而对于常压液体燃料,如类液体燃料的体积能量密度则高达10 000 W·h/L,甲醇的体积能量密度为4 300 W·h/L,汽油的体积能量密度为8 600 W·h/L。因此,采用醇类和烃类等液体燃料作为氢载体展开原位重整制氢,在运输经济性和安全性方面,尤其是体积能量密度方面,相比于固体与气体燃料有着天然的优势[4]。

综上所述,在氢气制取与储输问题尚未得到有效解决前,利用液体燃料原位重整制氢结合燃料电池发电可作为一个合理且经济的过渡解决方案。甲醇来源广泛,价格低廉;强C—C键的缺乏使甲醇在较低温区(200~300 ℃,其他碳氢燃料重整温度约为750 ℃)即可进行重整反应且氢气产率高[5];甲醇的体积能量密度高(4 300 W·h/L);甲醇制氢反应具有硫含量低、H/C 摩尔比高等优点[6]。甲醇重整燃料电池(reformed methanol fuel cell,RMFC)是将甲醇重整制氢与氢燃料电池发电2 个环节集成的一种氢燃料电池发电技术,工艺路线区别于直接甲醇燃料电池(direct methanol fuel cell,DMFC)。本文主要就甲醇重整技术从甲醇重整制氢研究进展、甲醇重整制氢反应器研究进展以及甲醇重整燃料电池发电应用3个维度进行论述。

1 甲醇重整制氢研究进展

1.1 甲醇重整制氢技术

作为RMFC 发电系统的前端,甲醇重整制氢技术包含4 种类型,即甲醇裂解(methanol decomposition,MD)、甲醇水蒸气重整(steam reforming of methanol,SRM)、甲醇部分氧化(partial oxidation of methanol,POM)和甲醇自热重整(oxidation steam reforming of methanol,OSRM)。

MD是生产合成气最简单的方法,但CO含量高,易对燃料电池阳极产生毒化作用。甲醇SRM技术具有反应温度低、氢气选择性好、CO 浓度低、操作方便、气体产物不含氮气等优点,合成气经过净化后适合为PEMFC供氢,在近年来发展较快,为RMFC 发电系统商业化发展提供了有力的技术支持。但此反应仍存在以下技术难题:SRM制氢是一个强吸热反应,需要外部环境提供足够的热源;反应体系受热质传输限制,动态响应较慢。POM 和OSRM 制氢通常以空气为氧化剂,反应为放热反应,优点在于转化率高、响应时间较短且能量效率高,但由于空气引入,氢含量通常较低,发电效率较低,CO浓度较高。

SRM最终目的是生产燃料电池级别氢气,但生成物除未反应的H2O 和CH3OH 外,由H2、CO2和少量CO组成。在200~300 ℃的操作温度下,研制达到高催化活性、高稳定性并抑制CO 的新型催化剂是主要研发目标。

1.2 甲醇重整制氢催化剂

甲醇重整制氢催化剂主要有两大类:铜(Cu)基催化剂和Ⅷ-Ⅹ族(如Pd、Pt、Ni、Co等)金属基催化剂。Cu基催化剂具有较高的活性和选择性,是SRM中最常用的催化剂[7]。二元的Cu/ZnO和三元的Cu/ZnO/Al2O3是目前最成功的商品化Cu基催化剂,其中,CuZn(Cu/ZnO)系催化剂因其在SRM反应中的高活性而引起了广泛研究。研究普遍认为ZnO提升了活性组分Cu的分散性与还原性,同时促进了氢溢流效应[8],提高了甲醇转化率,其中还原后的Cu起着主要作用[9]。甲醇重整过程中Cu基催化剂由于烧结、积碳和硫中毒而导致失活,其中烧结对催化剂性能影响最大。

提高Cu基催化剂活性的主流方法如下:1)提高Cu的比表面积、分散度和减小Cu的颗粒尺寸,如Shishido等[10]通过尿素水解均相沉淀法制备出具有较大Cu 比表面积、高分散度的Cu/ZnO 催化剂及Cu/ZnO/Al2O3催化剂;2)改变催化剂的微观结构,也会影响催化活性,如Wang等[11]提出用延伸磨削法制备Cu/ZnO催化剂,结果发现随着研磨时间的延长,催化剂的微观结构发生变化,Cu表面的结构无序度增加,Cu比表面积提高,从而增强了催化剂活性;3)在Cu/ZnO 催化剂中添加结构稳定剂(如ZrO2、Al2O3、CeO2、Cr2O3)和稀土金属助剂(如Ce、Pr、La 等),可以达到抑制烧结和积碳的目的,从而提高甲醇重整性能。CeO2因其优良特性常用作结构稳定剂,Liu等[12]研究发现,在相同反应条件下,Cu/CeO2催化体系比Cu/ZnO 和Cu/Al2O3催化剂表现出更高活性,这归因于Cu在CeO2载体上分散度较高,以及Cu 与CeO2载体之间的强相互作用。Ce、Pr和La等稀土金属因其碱性而被用于中和催化剂中的酸性位点,起到抑制烧结和积碳的作用[13]。除了通过上述主流方法来提高催化剂活性外,科学家也一直在研究减少催化剂烧结及积碳的工艺。Valdés-Solís 等[14]研究发现,不同的原料气体组成和空速下,积碳的形成和活性组分烧结程度不同,向原料混合物中加入氧气有助于抑制积碳的形成。Cao 等[15]研究发现,当原料组分中缺少水时,易产生焦炭占据活性位,而通入一定量的水可以改变甲醇反应路径并提高其转化率,从而减少催化剂失活。

金属催化剂即Ⅷ-Ⅹ(8,9,10)族金属作为主要活性成分的催化剂,与Cu基催化剂相比,具有较高的稳定性和相似的选择性,但其催化活性和氢气产量方面呈现不足。Iwasa等[16-17]首次研究了Pd负载于不同的载体(包括Al2O3、La2O3、Nb2O5、ZnO等)所形成的催化剂对SRM 反应的催化性能,其中Pd/ZnO 催化剂性能最优,这是因为Pd/ZnO 催化剂还原形成的Pd-Zn 合金对SRM 选择性和催化活性都有积极的影响。Iwasa等[18]进一步探究了不同活性组分(如Pd、Co、Ni、Pt、Ru)负载于ZnO载体上形成催化剂的反应性能,结果表明Pd/ZnO催化剂反应性能最优。此外,研究者对Pd/ZnO的制备方法和预处理条件进行了深入研究[19],主要探究了Pd/ZnO 的制备方法[20]、ZnO 比表面积[21]、预处理还原温度,以及PdZn 微晶粒度对Pd/ZnO催化剂性能的影响[22-23]。

由以上分析可知,Cu 基催化剂对SRM 表现出较高的活性和选择性,但因金属颗粒易烧结和积碳,从而导致失活,稳定性差;而Ⅷ-Ⅹ族金属催化剂热稳定性好,但催化活性相对Cu基催化剂较差。Ⅷ-Ⅹ族金属负载型催化剂的稳定性和Cu基金属负载型催化剂的活性,是对开发、合成新型催化剂颇具指导意义的2 个性质。因此,制备活性好、选择性高、抗烧结、抗积碳且稳定性好的催化剂仍处于攻坚克难的阶段,是研究的难题。

1.3 重整气体CO纯化

合成气的净化分离是甲醇重整制取高纯氢气的关键工艺环节,其主要目的在于脱除含氢混合气体中的硫、碳杂质,主要是H2S、CO2、CO等。氢气分离净化主要技术包括以物理或化学吸收为代表的湿法净化、以变压吸附(pressure swing adsorption,PSA)为代表的干法净化以及膜分离净化3 类技术,考虑到目前应用场合的甲醇重整制氢规模较小,通常采取变压吸附工艺。目前常温PSA提纯氢气方法已经非常成熟,但无法对CO进行选择性吸附,使之达到燃料电池要求的0.2 mL/L的脱除深度,因此亟须开发CO深度定向脱除关键技术。常见的深度脱除CO的方法有以下几种:

1)采用专用CO 定向除杂吸附剂,北京大学谢有畅等[24]利用自发单层分散原理设计了CuCl/NaY 分子筛CO 高效吸附剂(PU-1),已成功实现工业化,可以将氢气中CO 杂质脱除至0.1 mL/L以下。

2)采用化学反应方法去除CO,其典型方法为甲烷化以及CO选择性催化氧化法,但其缺点是产物带来新的杂质并使氢气分压下降。

3)采用快速变压吸附工艺,即通过缩短PSA周期保证吸附时每个单塔CO不突破,其典型为瑞必科净化设备(上海)有限公司(简称Xebec)开发了快速旋转床PSA 脱碳制氢技术,其PSA 系统包含9个完全相同的吸附床并通过一个旋转阀相连,依靠快速循环周期操作配合自行开发的高效吸附剂,实现了较小的设备体积与较高的氢气纯度。

由以上分析可知,基于定向深度脱除CO 的变压吸附技术是实现甲醇重整制取高纯氢气净化分离的关键技术,有望实现低成本、低能耗氢气的规模制取,为燃料电池供给可靠氢能原料。

2 甲醇重整制氢反应器研究进展

重整制氢反应器作为RMFC 系统的核心部件之一,是解决移动供氢技术的关键。近些年来,甲醇重整制氢反应器在氢能领域受到了国内外学者的广泛关注。反应器结构设计对其工作性能有着重要影响,合理的反应器通道结构设计或分布方式可以强化热质传输过程,进而提高甲醇重整反应效率。反应器需要满足动态响应快、功率密度高等要求,根据反应器的结构特点,可以分为管式反应器、板式反应器、膜反应器、微反应器和微结构反应器。

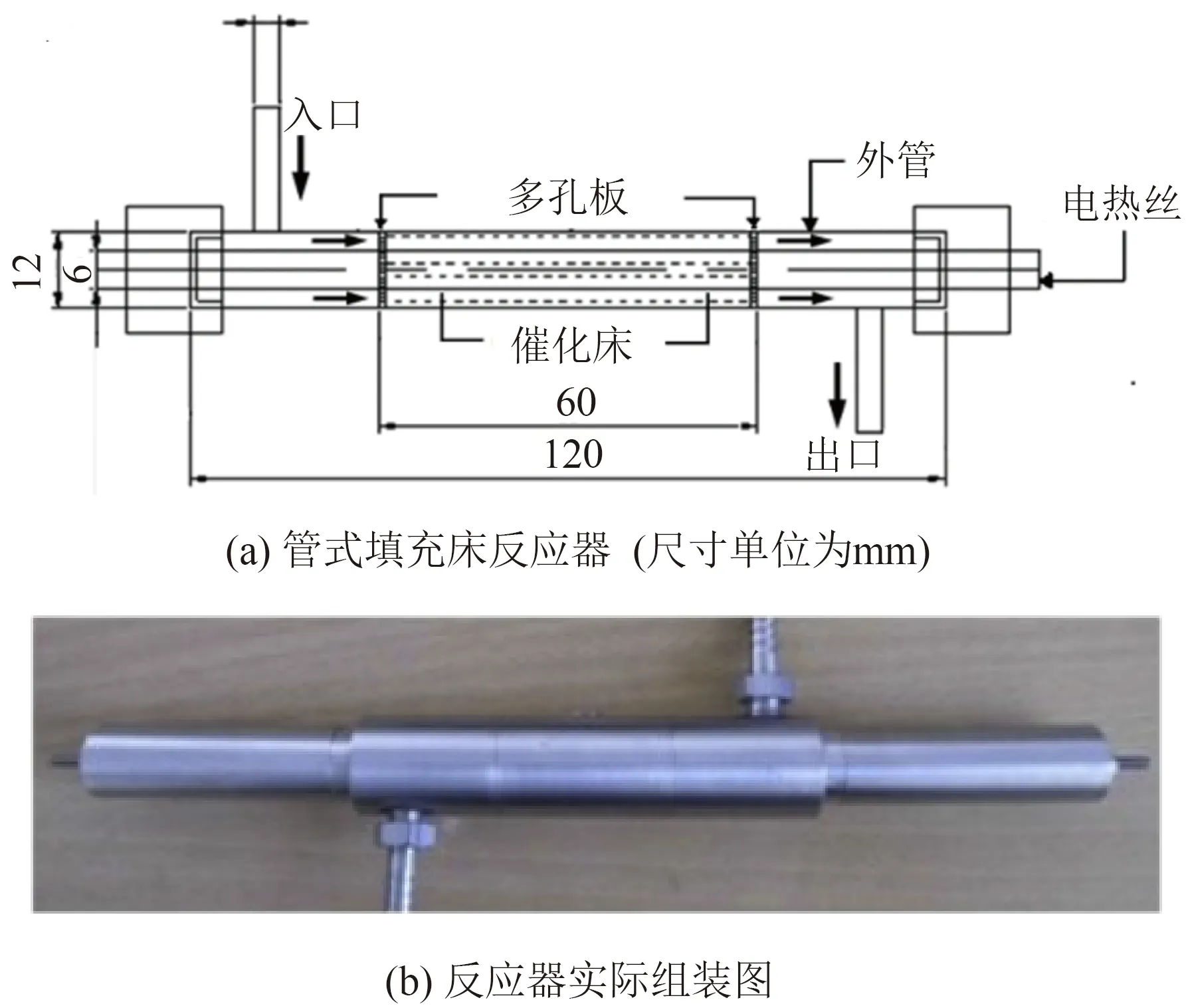

1)管式反应器

管式反应器采用管状结构设计,其优点是结构简单、加工方便、操作简便、成本低,催化剂不易磨损且便于更换。其缺点是传热性能较差、体积较大、压降较高,反应器内温度分布不均,产氢效率不理想[25]。Prashant等[26]开发了一种新型自热型管式甲醇重整制氢填充床反应器,结构如图1 所示。该反应器外部套筒内填充CuO/ZnO/Al2O3作为SRM 催化剂,中心内部填充甲醇催化燃烧催化剂,为SRM 提供所需热量。240 ℃时达到了298 mL/min的重整气产率,其中包含体积分数为70%的H2、27%的CO2和3%的CO,在假设PEMFC 效率为60%和氢气利用率为80%的条件下,可以输出25~32 W电力。

图1 管式反应器实例Fig.1 Example of tubular reactor

2)板式反应器

板式反应器通常是在反应器金属薄板两侧分别涂覆甲醇催化燃烧催化剂与甲醇水蒸气重整催化剂,通过间接传热实现强吸热反应与强放热反应之间热耦合。板式反应器的优点是传热性能好、结构紧凑,缺点是催化剂涂层稳定性较差。大连化学物理研究所潘立卫等[27]研发了5 kW 板翅式SRM制氢反应器,结构如图2所示。在1 000 h的测试中,反应器的甲醇转化率维持在94%以上,重整气中氢气质量分数保持在74%左右。

图2 板翅式甲醇水蒸气重整制氢反应器Fig.2 Plate-fin methanol steam reforming hydrogen production reactor[27]

3)膜反应器

膜反应器的原理是利用钯膜对氢气的选择通过性实现氢气提纯[28]。膜反应器的优点是氢气纯度高(达99%以上),可直接供PEMFC燃料电池使用,反应物的转化率较高;其缺点是系统复杂度高、稳定性较差、系统集成较难、成本高[29]。Lytkina等[30]将Ru0.5-Rh0.5涂覆于多种碳基材料,如类石墨材料Sibunit、爆轰纳米金刚石(DND)等,在钯膜反应器(如图3所示)进行了甲醇重整制氢实验,结果表明:复合材料的催化活性取决于载体的性质,Ru-Rh/DND催化剂表现出最高活性;此外,钯银合金膜反应器的SRM氢气产率相对于纯钯膜提升了50%。

图3 膜反应器结构示意图Fig.3 Schematic diagram of membrane reactor structure

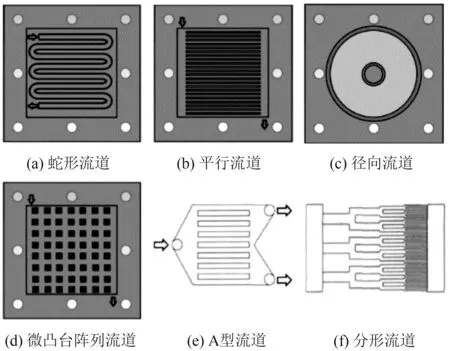

4)微反应器

随着微加工技术的发展,微反应器得到了更多关注。与管式、板式等传统反应器相比,微反应器具有更高比表面积及更好的传质传热性能,有利于提高制氢性能。研究者开发设计了不同类型的微反应器流道,如图4 所示,包含蛇形流道[31]、平行流道[31]、径向流道[32]、微凸台阵列流道[33]、A 型流道、分形流道[34]等多种形式。其中微凸台阵列式反应器在甲醇重整制氢创新应用方面潜力巨大。梅德庆等[33]制造了一种新型微凸台阵列微反应器,以提高重整制氢微反应器的紧凑性,如图4(d)所示,相比于传统的微反应器,其具有更高的甲醇转化率。Cheng[34]等发明了一种分形流道,如图4(f)所示,相比于平行流道微通道结构,该结构能改善微通道流速分布的均匀性,重整性能更高。不同微通道重整器流道和分布方式均会影响甲醇重整反应的传质传热和流体分布性能等,从而导致甲醇重整反应器整体性能不同。

图4 甲醇重整反应器常见流道结构Fig.4 Common flow channel structure of methanol reforming reactor

5)微结构反应器

微结构反应器是将粉末性催化剂制成的浆料、催化剂前驱体溶液等涂镀于能够提供亚毫米级流动通道材料上制成的微型反应器。常见的微结构反应器包括独石(monolith)型反应器、泡沫型反应器、线型反应器等,其中常见的泡沫型反应器以多种金属材料制成的金属泡沫材料作为载体。文献[35-36]以泡沫镍、泡沫铜和多孔金属纤维材料等作为催化剂载体涂覆催化剂进行甲醇重整制氢反应,其中多孔金属纤维材料具有三维网状结构、孔隙互联、孔隙率高、比表面积大等特点,有极大应用潜力。文献[37]通过研究发现,多孔金属纤维烧结毡具有较高的比表面积和较好的性能,作为催化剂载体可以有效提高甲醇转化率和H2收率。但由于多孔金属纤维烧结毡热稳定性低,研究者一直在通过不同方法努力提高多孔金属纤维烧结毡的稳定性。

综上所述,重整制氢微反应器技术在其新型结构流道设计、反应器整体布局设计方面开展了大量研究工作,并取得了显著的进展,但是目前设计的甲醇重整反应器大多停留在实验室或小型化样机阶段,结构粗糙,集成度较低,体积与质量较大,实用性和便携性都比较差。此外,制造成本高、性能相对较差仍然是该技术商业化的挑战。因此,有必要开发一种比表面积大、催化剂涂覆量大、涂覆强度高、压降较低、体积小、重量轻等综合性能优异的制氢微反应器新结构。

3 甲醇重整燃料电池发电应用概况

氢能发电作为一种清洁环保高效的发电方式,是实现碳中和目标的重要技术,得到了专家学者的格外重视。氢能发电主要包括利用氢能发电机发电和燃料电池发电2 种形式。与氢能发电机相比,PEMFC发电具有发电效率高、环境友好、余热可有效利用等优点,发展前景更为广阔。甲醇重整制氢燃料电池作为一种新型发电装置,由于污染低、效率高、噪声小、供电时间长等优势在实际应用中备受青睐,具有广阔的应用前景,包括家庭冷热电联产(combined cooling heating and power,CCHP)系统分布式发电、燃料电池汽车发电等领域。

3.1 CCHP系统发电应用

CCHP系统发电以科技高度发达国家为代表,日本在家用燃料电池CCHP 系统研发方面已达到国际领先水平。日本家用燃料电池热电联产系统(ENE-FARM)项目主要产品分为PEMFC 型和SOFC型2种,考虑到原料供应链,多以天然气为氢源,而使用甲醇为载体用于氢燃料电池发电的案例鲜见报道。

我国在甲醇重整制氢热电联产发电应用方面处于初步研究阶段,主要集中于理论研究和微型系统的设计开发。中国科学院张莜松等[38]开发了甲醇重整制氢-发电联产系统,该系统将压气机间冷与甲醇重整过程整合,相对节能率达到4.8%,1 MJ H2能耗降低1.05 MJ,远低于常规天然气重整制氢和煤气化制氢的能耗。中国科学院廖腾飞等[39]利用烧结机350 ℃中低温废热与甲醇重整结合研发的重整制氢与发电联产系统,其制氢成本远低于电解水制氢,可与天然气重整制氢相媲美。河北省煤基材料与化学品工程技术研究中心的孙朝等[40]研发的热电联产系统将自组装的标准状态下5 m3/h甲醇水蒸气重整制氢机与5 kW燃料电池串联,通过研究发现该系统可连续发电7 h 以上。中国科学院刘启斌等[5,41-42]基于不同用能系统整合和能量综合利用思路,将太阳能甲醇重整制氢与发电有机整合,研发出一种太阳能甲醇重整制氢分布式发电联产系统,通过研究发现该系统具有优良的热力性能。

在甲醇重整燃料电池CCHP 发电系统开发方面,目前我国主要侧重于理论研究和实验室规模系统研发,还未真正大规模应用到城市能源建设。因此亟须开发能够工业化应用的RMFC 模块,进而推动燃料电池CCHP系统的发展。

3.2 燃料电池汽车发电应用

基于第三次能源革命的大背景下,氢燃料电池汽车被逐步推广并走向商业化,世界各国均开展了深入研究。当前,国内外的氢燃料电池车大多直接以充装高压H2为动力源,以甲醇为氢载体动力源的燃料电池车型相对匮乏。德国、美国、日本等国家均对甲醇重整燃料汽车技术进行了较为深入的研发。德国能源Innogy 公司研发了全球首例甲醇燃料电池商用汽车,德国大众汽车公司在中国推出M100 甲醇汽车示范车。美国重点开发M85、M100专用甲醇燃料汽车,美国戴姆勒-克莱斯勒公司[43]开发的第五代甲醇重整燃料电池NECARS 汽车是燃料电池技术的里程碑,已完成了4 800 km行车试验,功率可达75 kW,最高速度达到150 km/h。美国福特公司建成了M85,研发了甲醇与汽油可任意比例混合的燃料汽车(flexiblefuel vehicle,FFV),已实现大规模商业生产。日本本田、丰田和日产等公司[44]已研发出甲醇驱动的燃料电池汽车,日本三菱电机成功开发供氢5 kW PEMFC的小型甲醇重整反应器。加拿大巴拉德动力系统公司[45]2004 年研发的甲醇重整燃料电池组“马克900”,供氢可达到75 kW,用商品氢时可达到80 kW。

国内各科研机构及企业也开展了有关甲醇燃料电池发电的研究。广东合即得能源科技有限公司(以下简称“合即得”)研发的“水氢机”技术,即利用甲醇和水重整制氢供PEMFC 发电、发热[46],具备安全、体积小、重量轻、成本低、效率高,以及可随时随地制氢、发电等优点。目前,水氢机已应用于警务巡逻车和旅游观光车等。2016年,合即得水氢汽车装车成功,真正实现热电联产和可持续发展。合即得[47]采用单片机对甲醇重整制氢模块和燃料电池发电模块进行改进,极大地提高了水氢燃料电池的功率密度和输出功率稳定性,水氢燃料电池每3 kg 甲醇可以重整产生5 000 L纯氢,能量转化效率达42%以上。

在商用车领域,由东风汽车公司开发的全球首批基于甲醇重整氢燃料电池轻型卡车于2018年正式投入商业运营。2018年,中德制得首款甲醇重整燃料跑车。2020年8月,我国广东能创科技有限公司成功研制车载甲醇重整制氢系统并用于重卡汽车发电,其产氢量达650~1 200 L/min,产氢机的用氢成本仅为使用纯氢的1/3[48]。中国科学院大连化学物理研究所研发了75 kW甲醇重整氢源燃料电池系统,可长时间稳定发电[49],运行过程系统最大输出功率达75.5 kW。

我国在甲醇重整燃料电池汽车发展方面虽起步不晚,但还落后于日本、美国等国家。因此,应从加大甲醇重整燃料电池汽车应用推广和政策支持力度,加大甲醇重整燃料电池技术研发力度,加快我国氢能源基础设施建设,同时从建立健全燃料电池领域标准流程体系等方面着手,大力促进氢燃料电池汽车产业化发展。

4 结论

围绕甲醇重整制氢供给PEFMC发电,综述了甲醇重整制氢研究进展、甲醇重整制氢反应器研究进展以及甲醇重整燃料电池发电应用,并探讨了目前存在的问题和今后发展的方向,得到以下结论:

1)重整效率及催化剂的稳定性决定了氢源品质和后续发电效率。在甲醇重整催化剂方面,制备活性好、选择性高、抗烧结、抗积碳且稳定性优良的催化剂是研究的难题,综合Ⅷ-Ⅹ族金属负载型催化剂的稳定性和Cu基金属负载型催化剂的活性,是未来新型催化剂研发的重要方向;此外,CO的定向深度净化技术的成熟化也是确保氢气品质的研发重点之一。

2)在甲醇重整反应器方面,基于新型流道结构的微反应器通过提高传质传热和流体分布性能等提升了甲醇重整反应器整体性能。比体积与质量小、实用性与便携性高、高效紧凑集成化的甲醇反应器乃至于耦合PEMFC的反应器,仍是商业化应用的难点与挑战。

3)甲醇重整燃料电池发电方面,甲醇重整燃料电池发电是短期内基于PEMFC供氢需求最可能商业化的发电技术之一。其具备以下优势:①在技术领域方面,重整效率较高,保障了燃料电池发电效率,系统余热可得到有效利用,有利于能源综合利用和可持续发展,此外,对环境友好且噪声污染较低;②在应用领域方面,甲醇重整燃料电池的CCHP 效率相较于传统家用锅炉及天然气等有较大优势,在社区综合供能领域更具优势,甲醇重整燃料电池汽车无论作为主电源还是增程器,其效率相较于汽油车更高。此外,甲醇作为氢载体的供应问题也将是需要考量的对象,除了工业甲醇外,可考虑结合CO2捕集与封存由类似“液态阳光”方式制取,使RMFC发电系统真正意义上实现零碳发电。