浓缩浮选在古城煤矿选煤厂的应用实践

2022-03-17李晋雄

李晋雄

(潞安化工集团有限公司 古城煤矿,山西 长治 046100)

1 古城煤矿选煤厂现状

古城煤矿选煤厂隶属于潞安化工集团,于2019年底建成投产。选煤厂设计年洗选处理能力为800 t/a,洗选古城矿井的原煤。古城矿井主要开采3号煤,煤类为贫煤(PM)、无烟煤(WY),以贫煤为主。采用150~50 mm(或25 mm)块煤脱泥重介浅槽分选、50(或25)mm~1.0 mm末煤脱泥无压三产品重介旋流器分选、1.0~0.25 mm粗煤泥TBS干扰床分选、-0.25 mm细煤泥浮选后精煤加压、尾煤浓缩压滤回收工艺流程,并设计了原煤旁路,末煤全部或部分入选的可能流程。设计产品结构为混煤、洗大块煤、喷吹煤、煤泥、洗中煤、矸石。

设计块、末煤系统均预先脱泥入选。块、末煤系统都开启时,块煤脱泥筛筛下水进入末煤系统作为末煤脱泥筛的冲水,末煤脱泥筛筛下物与磁选机尾矿进入分级浓缩旋流器浓缩分级,分级浓缩旋流器底流进入TBS分选,溢流去浮选系统;TBS溢流进入振动弧形筛、末煤离心脱水机脱水后掺入最终喷吹煤,振动弧形筛筛下物及末煤离心液去浮选系统分选;TBS底流经高频筛脱水后掺入混煤产品,高频筛下水去浮选系统分选;浮选尾煤及精煤加压过滤机滤液进入浓缩机浓缩后压滤回收。单开块煤系统末煤系统不开时,块煤脱泥筛筛下水进入分级浓缩旋流器分级浓缩,分级浓缩旋流器底流经振动弧形筛、末煤离心脱水机脱水后掺入混煤,分级浓缩旋流器溢流进入浓缩机浓缩后压滤回收作为煤泥销售。在生产过程中时常出现煤泥灰分偏低现象。生产过程中对压滤煤泥进行采样可知,灰分一般在30%左右,很少能超过35%,平均灰分为33.56%,采样化验数据见表1。

表1 技术改造前尾煤压滤机滤饼灰分化验数据

2 煤泥组成分析

因原煤煤质的波动以及产品用户的要求变化,在生产过程中根据产品需求开启和关闭末煤分选系统,因此技术改造前,尾煤压滤机的入料主要来自单开块煤系统时的煤泥水和块、末煤系统都开启时的浮选尾煤。因单开块煤系统时末煤系统不开启,对应的粗煤泥分选系统和细煤泥浮选系统也均不开启,因此,此时压滤煤泥的成分主要为原生煤泥;末煤开启时对应的粗煤泥分选系统和细煤泥浮选系统开启,压滤煤泥的来料主要为浮选尾煤。

压滤煤泥灰分低时,因水分较高不能掺入混煤产品中,只能作为煤泥地销,售价很低。为提高尾煤灰分减少煤泥产率,针对不同生产方式下压滤煤泥来料性质不同的情况,对煤泥水系统关键点取样并进行数据检测,分析造成压滤煤泥灰分低的主要原因。

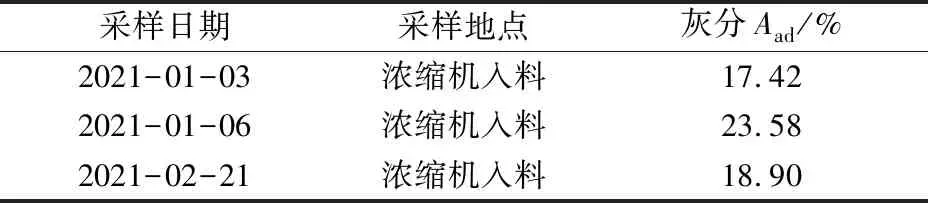

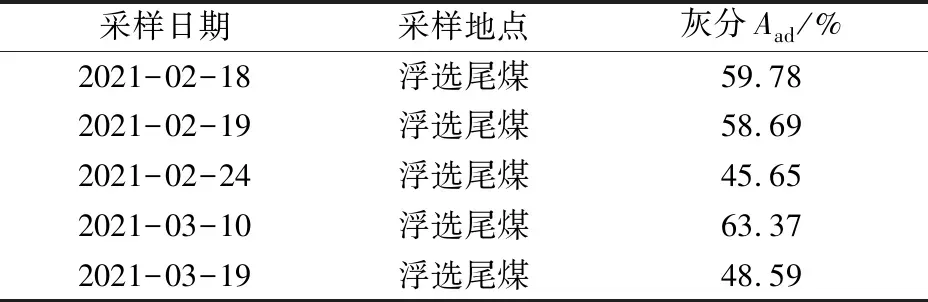

通过对单开块煤系统和块、末煤系统同时开启时,浓缩机入料成分的化验可知,单开块煤系统时,浓缩机入料平均灰分为19.97%;块、末煤系统同时开启时浮选尾煤平均灰分为51.18%.技术改造前不同生产方式下,浓缩机入料成分的化验数据分别见表2和表3。

表2 单开块煤系统时浓缩机入料成分化验数据

表3 块末煤同时开启时浓缩机入料成分化验数据

通过化验表可知,浮选尾煤灰分一般在45%以上,煤泥通过浮选有了较好的分选效果。浮选尾煤不是造成压滤煤泥灰分过低的原因,而单开块煤系统时平均灰分仅为19.97%,灰分较低,因此末煤系统不开启时,煤泥不分选是造成压滤煤泥灰分低的主要原因。

3 技术改造方案及实施效果

通过分析可知,造成压滤煤泥灰分过低的主要原因是,单开块煤系统时煤泥水不经分选,但由于压滤煤泥不能掺入混煤产品,单独销造成售价低,经济效益降低了。因此,考虑将此部分煤泥进行分选,将低灰产物掺入混煤产品中销售,高灰煤泥就地销售,提高产品产率、增加销售收入。

单开块煤系统时,压滤煤泥主要来自块煤脱泥筛下水和磁选机的尾矿,通过浓缩旋流器分级浓缩的溢流和振动弧形筛、末煤离心机脱出的液滤水。因末煤不入洗,此部分煤泥水浓度较低,需进行浓缩浮选。选煤厂共有2台浓缩机,互为备用。若1台浓缩机用作浓缩浮选,另一台用作浮选尾煤,则无备用浓缩机,不符合生产和环保要求。

因此,技术改造采取将部分浓缩机底流掺入块煤系统煤泥水的方式提高煤泥水入浮浓度,另外,在生产管理过程中要严格控制块煤系统用水量。技改方案为,在浓缩机底流管路增加旁路管,将部分浓缩机底流与块煤脱泥筛筛下水及磁选机尾矿混合进入煤泥桶,再经泵输送至分级浓缩旋流器,分级浓缩旋流器底流直接去TBS粗煤泥系统分选,溢流去浮选系统分选,浮选精矿经加压过滤机脱水后掺入混煤系统作为混煤产品销售,另一部分浓缩机底流采用压滤机脱水后晾干地销。改造后流程见图1。

改造过程不需增加生产设备,仅增加了部分管路和阀门。使用材料:D219 mm焊接管22 m、冲压弯头2个、DN200阀门1个、气压调节阀1个、法兰盘2片;改造用工:安装焊接、打磨刷漆,整体用工5 h。

改造后,经过一段时间的生产运行,对压滤煤泥进行采样化验,压滤煤泥平均灰分提高到46.12%,化验数据见表4。

图1 改造后煤泥水系统流程图

表4 技术改造后尾煤压滤煤泥化验数据

通过表4可知,技术改造后,压滤煤泥平均灰分提高到46.12%,灰分提高了12.56%,煤泥灰分均在40%以上。又因为此改造使得部分浮选尾煤经浓缩机沉降后在系统内循环,为保证压滤煤泥灰分保持在较高水平,需要加强生产管理。生产管理过程中需要注意以下几点:

1) 对煤泥水处理中的各类用水需严格控制,特别是稀释药剂絮凝剂、氯化铝时,使用清水量要慎重,杜绝过多的水进入系统;

2) 及时掌握生产班开始与结束时浓缩池洗水变化情况,班组岗位人员控制好各处阀门开度,做到水系统平衡,集控室操作人员稳定原料煤入洗量,切忌入洗量忽大忽小、时断时续,否则会产生循环水量、煤泥量、洗水浓度突然变化的现象;

3) 依据循环水动态平衡原则将浓缩机底流煤泥及时从池底排出,确保足够深度的溢流清水,彻底避免煤泥在洗水中积聚,及时通过增设去煤泥桶的阀门进行调节,提高浮选入料浓度,杜绝细泥在系统中积聚。

4 结 语

通过对古城煤矿选煤厂压滤煤泥不同生产方式下入料的成分分析,找出了煤泥灰分低的主要原因,在不增加设备的情况下,通过将部分浓缩机底流返回系统,增加块煤系统煤泥水浓度,达到适合浮选入料的要求并进行浮选。浮选精煤掺入混煤产品,提高产品回收率,浮选尾煤经浓缩压滤回收,提高压滤煤泥灰分减少煤泥产量,减少资源浪费,为企业增加销售收入,取得了显著的经济效益和社会效益。

但由于不增加生产设备,采用部分浓缩机底流回掺块煤系统煤泥水的方式提高煤泥水浓度,造成浮选尾煤一定程度上在系统内循环,造成系统内高灰细泥长时间不能排除,浓缩机溢流水质量变差。在生产管理过程中需要加强对煤泥水系统各环节的检测和监控。

若增加1台浓缩机,末煤系统不开启时将块煤系统煤泥水经专用浓缩机浓缩后进入浮选系统进行浮选,则可以避免浮选尾煤在系统中循环的问题。既能提高经济效益,又可以减少生产管理的难度。浓缩浮选可作为末煤系统不开启时提高企业经济效益的生产手段。