综放工作面围岩变形机理及控制研究

2022-03-17路红日

路红日

(潞安化工集团 温庄煤业公司,山西 朔州 043700)

目前采煤技术发展日新月异,大集团的千万吨煤矿都是在厚煤层大规模生产的条件下得以开展的,但厚煤层开采由于其开采条件的影响,其矿压显现规律明显[1],并且大量研究表明厚煤层开采其采空区侧煤巷围岩的力学环境产生不均匀分布,并表现出特定的非对称破坏状态[2]。

我国煤矿巷道围岩控制的难点是软岩强行开采导致的变形。巷道围岩的控制与塑性区有很大关系,巷道围岩塑性区的发育程度直接关系到巷道支护结构的形态、刚度和强度[3]。杨增强等人对巷道围岩塑性区理论进行研究,分析了巷道围岩应力的非均匀演化规律和塑性区分布特征。闫大鹤等人从应力和围岩破坏的不均匀性角度,对巷道的矿井压力进行了有效的研究,特别是针对采空区边煤巷的变形问题,也采用了各种有效的研究方法[4-5]。本文以采空区侧煤巷为研究对象,通过对巷道围岩的变形特征、力学环境和非对称变形进行分析,对采空区边煤巷围岩不对称控制的理论和实际应用进行研究和探索。

1 工程背景

本文的研究背景是潞安温庄煤业15202综放工作面,该工作面位于15号煤二采区,煤厚4.83 m,放顶煤开采,采高3 m,放1.83 m。工作面开采方式为放顶煤开采,巷道沿煤层底板掘进,基本顶与直接底由泥岩组成,强度均较弱。

工作面在开采过程中,巷道变形沿垂直和水平方向均呈现“双向”不对称破坏特征,主要表现为顶板沉陷和底鼓。具体变形特性如下:①沿垂直方向,煤柱侧顶板的下沉量远大于实体煤侧,煤柱侧顶板的破碎严重,从最大底鼓的分布位置来看,主要分布在煤柱侧,②沿水平方向,水平顶板的挤压运动导致钢带严重弯曲。钢梯出现弯曲,锚索脱落,形成明显的挤压断裂区。两侧沿水平方向出现大面积移动,煤柱侧肩角区域煤体异常破碎,钢丝网明显失效。

2 巷道围岩应力环境分析

2.1 顶板破裂位置与顶煤层厚度的相关性分析

根据开采条件,巷道的不对称变形特征与顶板煤层厚度有直接关系。随着前盘区回采,主顶板周期性破碎、旋转、下陷,导致采空区形成横向的斜梁结构。这种结构很容易受到采矿的影响。由于该地区顶煤层厚度变化较大,主顶板裂隙对煤柱巷道的影响呈指数增大。

为了分析两者之间的关系,采用钻孔观测装置对主顶板破裂位置进行监测。

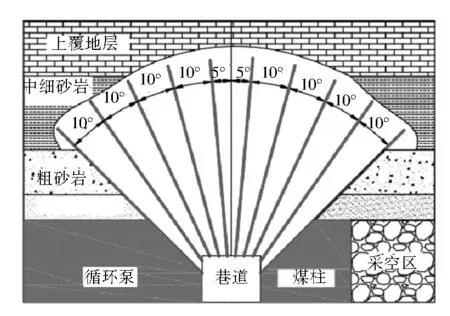

2.1.1 观测方案及站场布置

在煤巷的4个典型断面设置观测站,这些断面围岩变形分别是较好、较差、中等和严重,前盘区的垮落带厚度分别为10.4 m、6.2 m、8.1 m和9.2 m,各观测点分布如图1所示。

以巷道中心线为顶板边界,将边界两侧的顶板定义为煤柱顶板和实心煤顶板,根据巷道中心线等间距钻孔,分别在煤柱侧顶面和实体侧顶面设置5个钻孔。受采矿的影响,顶板破裂或下沉时,其破裂面不会变得光滑平整。在水平剪力、垂直压力和顶板岩层各方向运动的作用下,纵向和横向裂缝演化为裂隙带、离层、径向位错和裂隙组,从而确定顶板主裂缝位置。

图1 顶板钻孔布置示意

2.1.2 观察结果分析

当垮落带高度为10.4 m时,顶板主破裂线位于采空区侧,距离煤柱边缘-0.75 m;当垮落带高度为6.2 m时,顶板主破裂位置在固体煤侧,距离煤柱边缘30.35 m;当垮落带高度为8.1 m时,主顶板破裂线位于巷道上方,距离煤柱边缘27.68 m;当垮落带高度为9.2 m时,主顶板破裂线位于煤柱上方,距煤柱边缘12.3 m。从以上数据可以看出,随着前盘区的垮落带厚度增加,主顶板断裂线位置向采空区侧移动,在一定的垮落带厚度范围内,随着垮落带厚度的增加,巷道变形越来越严重。

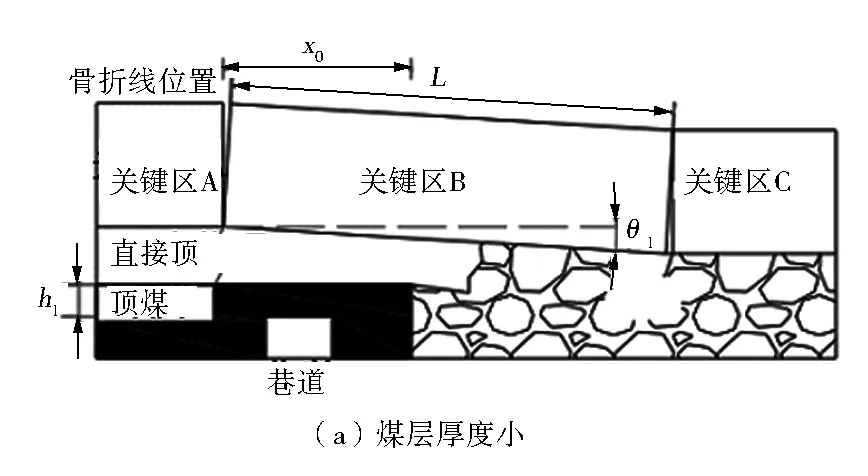

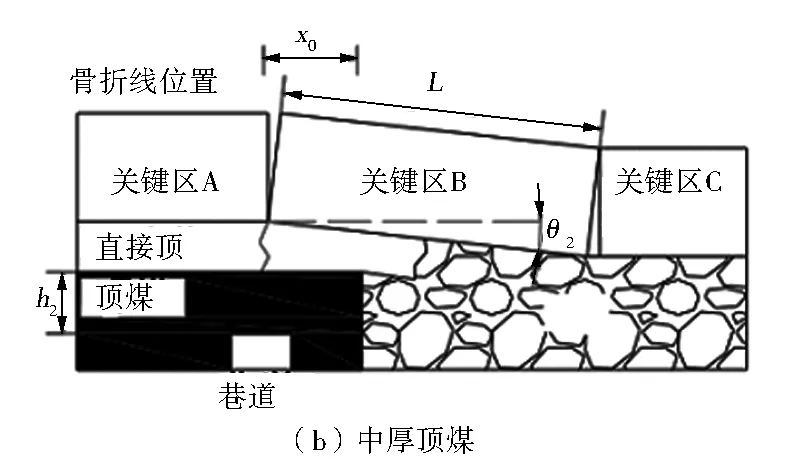

2.2 巷道围岩不对称变形的内在原因

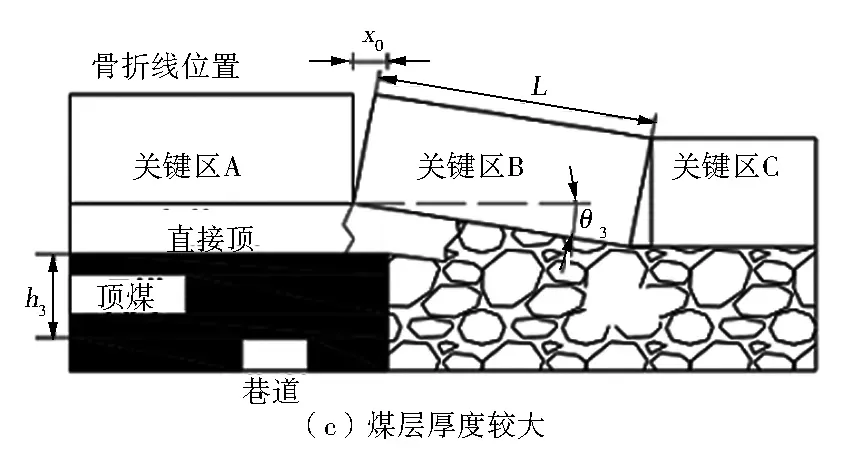

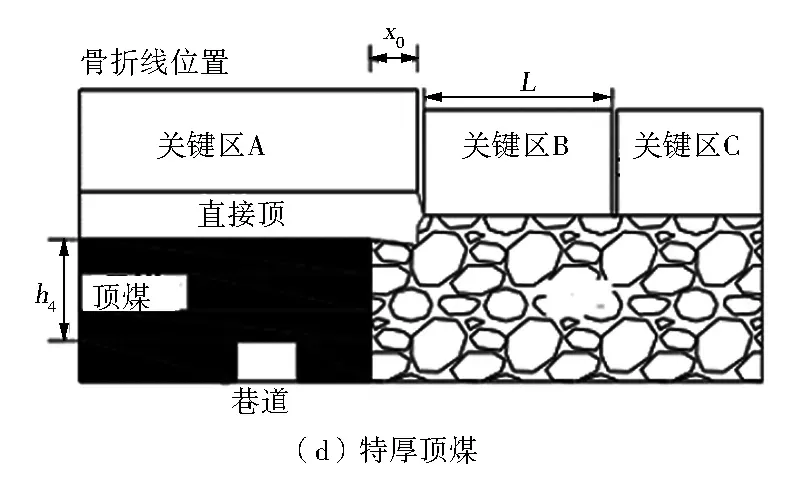

典型断面的钻孔观测结果表明,围岩的非对称变形破坏与顶板煤层厚度密切相关。其主要原因是不同的顶煤层厚度导致采空区充填程度不同,主顶板岩层旋转程度不同,导致巷道围岩应力环境不均匀。这种不均匀的围岩应力环境是巷道不对称变形破坏的内在原因。如图2(a)所示,当前盘区垮落带厚度较小时,顶板主破裂线位于实体煤上方。由于直接顶板岩层的破碎和膨胀作用,可以对采空区进行充填,减小主顶板岩层的破碎和挠度。随着顶煤层厚度的增大,顶板断裂线位置向采空区侧移动,如图2(b)和2(c)所示,采空区充填程度较差,主顶岩层旋转程度较大,煤壁支撑关键块体的影响越来越小,围岩变形加剧。屈服厚度增加到一定程度时,如图2(d)所示,主要岩层旋转程度增加,导致局部应力集中在岩石块铰链,创建塑性状态的岩石,导致整体的不稳定结构,此时断裂线在采空区侧,巷道围岩已恢复到初始应力状态。

图2 不同顶煤层厚度下的主顶板断裂线位置

3 非对称变形机理的数值模拟分析

3.1 数值模型的建立

为了更直观地了解非对称变形破坏的形成原理,采用FLAC3D数值模拟软件对煤柱巷道周围的应力环境进行建模和分析。垮落带的高度分别为5 m、7 m、9 m和11 m的巷道围岩进行了数值模拟。岩石力学参数的获取过程如下:首先,对煤体和岩体进行物理力学试验。由于岩样是在实验室中进行处理,与原始地质环境完全分离,所测力学参数与实际情况不符,需要进行修正。单轴抗压强度为实验室试验结果的0.284倍;煤岩岩体的弹性模量、黏合力和抗拉强度约为室内试验结果的0.1~0.25倍,泊松比约为室内试验结果的1.2~1.4倍。综合以上研究结果,煤岩体的弹性模量、黏合力和抗拉强度为室内试验结果的0.2倍,泊松比为室内试验结果的1.2倍。在室内试验结果的基础上,得到了数值模拟所需的煤岩体参数。

考虑到开采过程中支承压力的影响范围,确定模型左侧至巷道的边界为50 m,根据右侧工作面长度建立模型。模型采用Mohr-Coulomb破坏准则,展示出采空区侧煤巷的非对称应力分布特征和围岩变形特征。

3.2 数值结果模拟分析

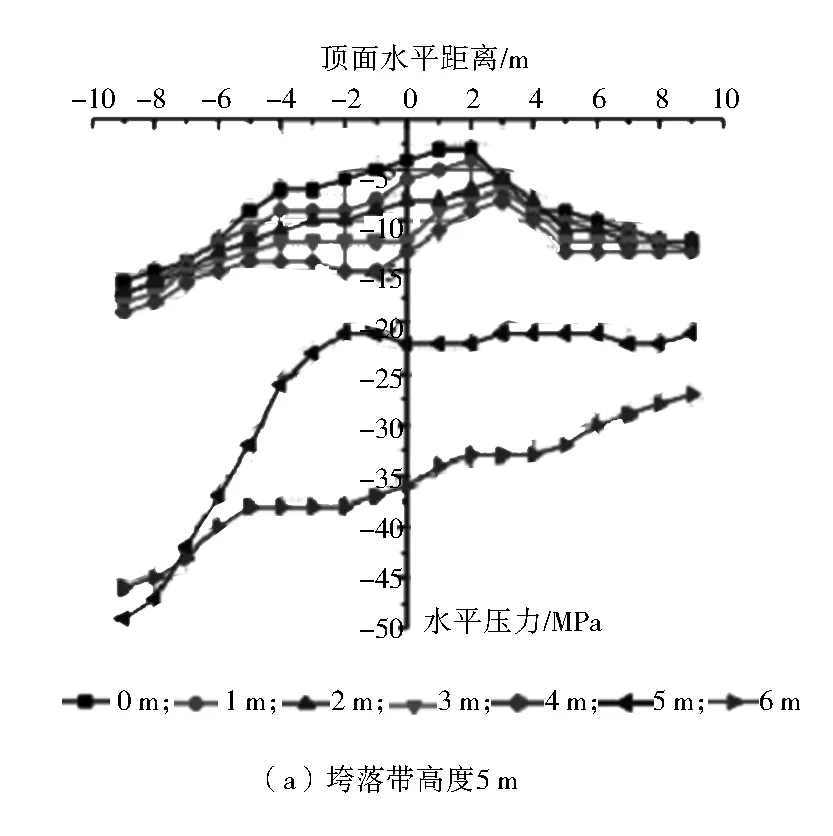

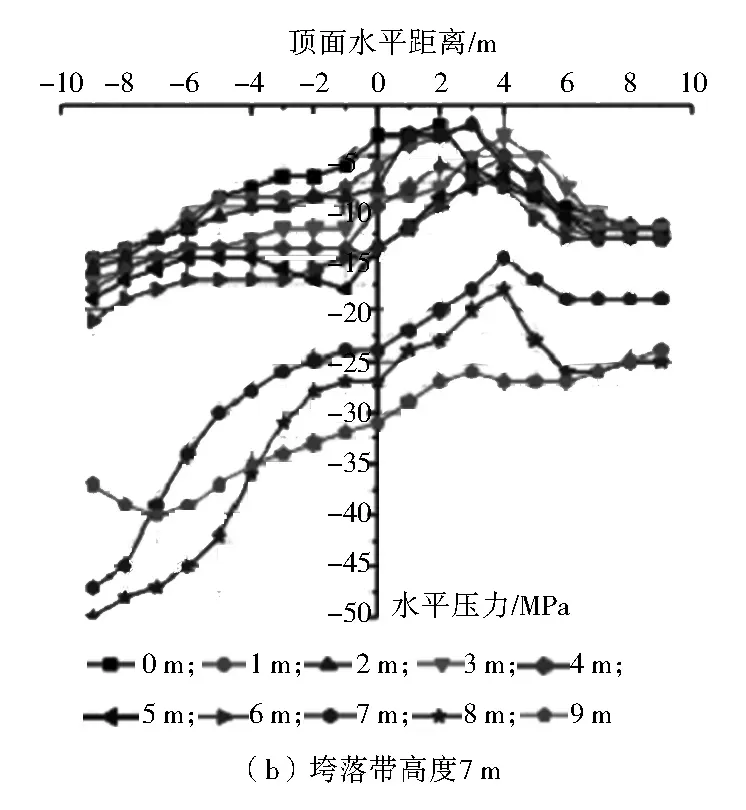

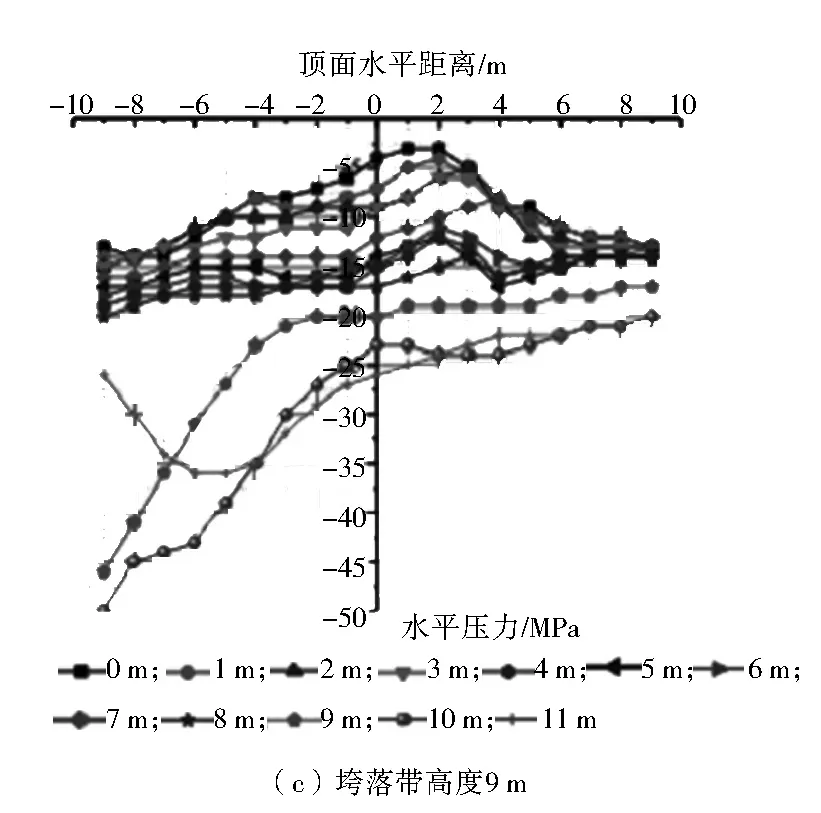

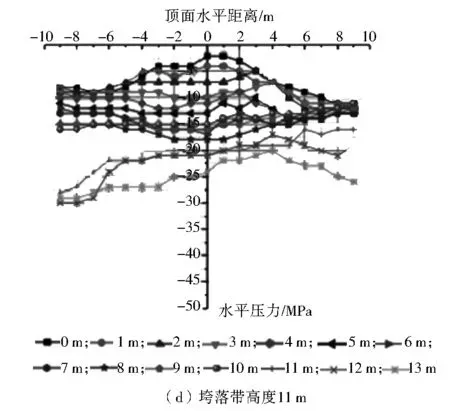

围岩不对称变形与顶煤层厚度和顶岩层的旋转水平挤压有关。为了研究水平应力的不对称分布规律,沿巷道顶板向上1 m间隔设置水平测线,巷道顶板水平应力分布规律如图3所示。

图3 顶煤层厚度巷道顶板水平应力的分布规律

分析如下:

1) 在一定的崩落厚度范围内,水平应力降低,浅屋顶部分的煤柱实体煤、深水平应力基本上呈现降低的趋势,屋顶煤柱一侧的压力总是高于实体煤一侧的压力,应力分布不均匀。随着垮落带厚度的增加,巷道围岩应力分布的不均匀性越来越明显。在不均匀水平应力的连续作用下,容易造成煤柱侧顶板的破碎,如图2(a)所示。当超过极限崩落厚度时,如图2(d)所示,巷道顶板应力减小,顶板应力分布不明显。

2) 从巷道顶板向上,水平应力发生突变,突变位置随着顶煤层厚度的变化而变化。当垮落带高度为5 m时,水平应力突变点距顶板5~6 m;垮落带高度为7 m时,突变点距顶板7~8 m;垮落带高度为9 m时,突变点距顶板9~10 m;垮落带高度为11 m时,顶板水平应力突变点距顶板11~12 m。当垮落带高度增加时,突变位置逐渐转移到屋顶位置,突变位置均在煤岩界面附近,上下接口的水平应力差异在突变位置增大,导致上下地层的运动是沿着夹层水平滑动,使得不对称顶煤层压力作用在巷道对称支护上,必然导致巷道的不对称破坏。

4 结 语

1) 综放开采煤柱巷道围岩变形受到强行开采时是不对称的,围岩应力的不均匀性是造成不对称变形破坏的主要原因。

2) 在一定的垮落带厚度范围内,随着垮落带厚度的增加,主顶断裂线位置由实体煤侧向采空区侧移动,但当达到顶煤层最大厚度时,主顶板沿煤柱边缘发生失稳,巷道围岩应力恢复到初始应力状态。

3) 巷道原有支护结构具有一定的对称性。对称支护结构受到的非对称外力时,极大地降低了其承载能力,不能保证围岩的协调变形。