郭庄煤业3308综放工作面顶煤运移规律及放煤参数研究

2022-03-17王进海

王进海

(山西省高平市科兴米山煤业有限公司,山西 高平 048400)

1 工程概况

山西潞安郭庄煤业有限责任公司3308工作面井下位于三采区西北部,南为三采区配风巷,北为二采区回风巷(已封闭),西为3309工作面(未回采),东为3308工作面(未开采)。3308工作面倾斜长度207 m,走向长度为2 191 m,开采3号煤层,煤层平均厚度为6.15 m,煤层顶底板岩层特征如表1所示。工作面采用综合机械化采煤方法,机采高度为3.1 m,放煤高度为3.05 m,循环进度0.8 m。现为提高工作面煤炭的回收率,特进行顶煤运移规律和放煤工艺参数的研究分析。

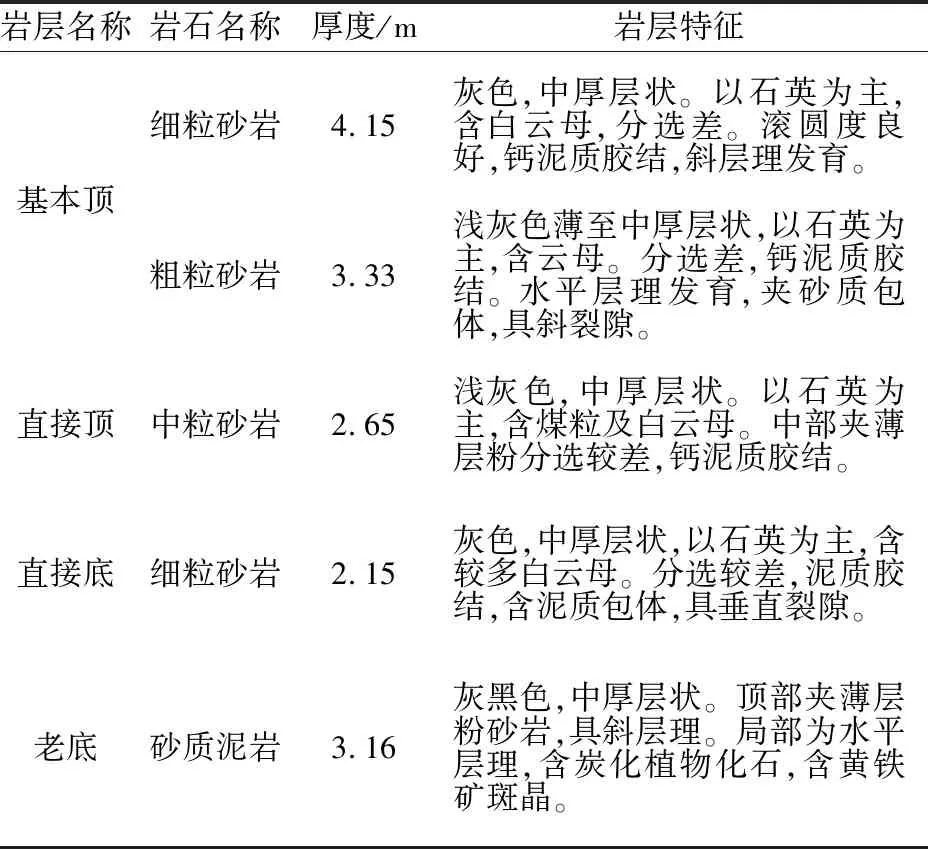

表1 3号煤层顶底板岩层特征

2 顶煤运移放出规律

2.1 顶煤破裂机理

综放工作面放顶煤的开采分为采煤机截割回采和放煤两个过程,顶煤在上覆岩层荷载的作用下,通过液压支架的放煤口放出,根据3308工作面的地质条件,采用FLAC3D数值模拟软件进行工作面顶煤破裂机理进行分析,数值模型长×宽×高=200 m×100 m×50 m,基于工作面顶底板岩层的各项物理力学参数进行模型中各岩层参数的赋值,基于数值模拟结果得出顶煤塑性区分布及顶煤破坏系数分布如图1所示。

图1 顶煤塑性区及破坏系数分布云图

分析图1可知,在工作面采动影响下,顶煤存在着四种破碎区域,分别为顶煤完全破碎区、顶煤较好破碎区、顶煤较差破碎区和顶煤完整区。顶煤完全破碎区主要位于液压支架上方,在该区域处顶煤的破碎系数一般大于1.25,且脊背煤区域处的顶煤易出现破碎不完全,支架后方易形成大块的现象,导致放煤口堵塞;顶煤较好破碎区内顶煤的破碎系数一般在1.0~1.25的范围内,该区域主要位于距煤壁2.5 m的区域内,该区域内的煤体处于采动应力影响的峰值区域,且该区域内应力集中现象较大,随着工作面回采作业的进行,该区域煤体的破碎程度逐渐增大,直至到达支架上方,此时放出该区域煤体时,煤体较为破碎,利于顶煤的放出[1-3];顶煤较差破碎区主要位于工作面前方2.5~6.5 m的范围内,该区域内顶煤的破碎系数在0.5~1.0的范围内,顶煤具有一定的完整性;顶煤完整区主要位于工作卖弄前方6.5 m以外的区域,该区域内顶煤的破碎系数均小于0.5,且顶煤的应力集中系数会进一步减小,工作面内的超前支承压力不足以使顶煤产生破碎。

2.2 顶煤运移规律

根据国内外众多学者在顶煤运移方面的研究成果[4-5],工作面煤体塑性区内的支承压力σsy的理论分析表达式为:

(1)

式中:σsy为工作面煤体塑性区内的支承压力;f层间的摩擦系数;M为煤层厚度;φ为煤体的内摩擦角;x为塑性区内任一点至煤壁的距离。

当将煤体在y轴方向上的应力σy用KγH表示时,此时煤体超前压力峰值位置x0及弹性区内支承压力分布σty分布的表达式分别为:

(2)

式中:x0为煤体超前压力峰值位置;σty为弹性区内支承压力;K为应力集中系数;γ为上覆岩层的容重;H为煤层的埋深;β为侧压系数。

当用x1表示煤体弹性区的范围,即有x=x0+x1时,能够进一步推导得出煤体弹性区的表达式为[6]:

(3)

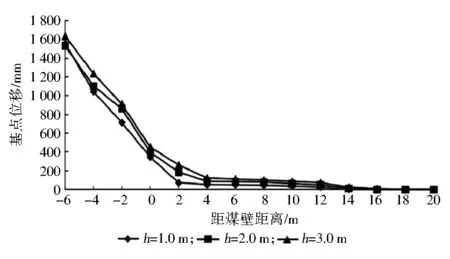

根据3308综放工作面具体的各项参数,结合顶煤数值模拟结果,得出顶煤基点位移曲线图如图2所示。

3 放煤工艺参数设置与实践

3.1 顶煤工艺参数模拟分析

综放工作面机采高度范围内的煤层回采后,上方煤体会失去支撑,顶煤会在上覆岩层荷载的作用下逐渐破碎垮落,同时局部区域顶煤上方的直接顶也会出现随顶煤垮落的现象,垮落的顶煤基本呈现为破碎的松散状态,针对放顶煤开采中的主要困难为顶板煤体破碎性较低,相对不易放出。为有效掌握3308综放工作面顶煤的运移规律,提高顶煤回收率,根据工作面的具体地质条件,采用PFC数值模拟软件进行顶煤垮落特征的分析,数值建模时,设置工作面煤层厚度为6.15 m,煤层顶板设置中粒砂岩和粗粒砂岩两层岩层,通过模拟分析具体进行放煤方式和放煤步距对顶煤放出率的影响分析。

1) 放煤方式:根据3308综放工作面的具体地质条件,结合矿井现有综放工作面的生产经验,分别模拟分析单轮放煤、双轮放煤和单轮间隔放煤三种放煤方式,根据数值模拟结果得出不同放煤方式下顶煤垮落、放出及煤损情况如图3所示。

图2 顶煤位移曲线图

图3 不同放煤方式时下顶煤垮落、放出规律图

通过分析图2可知,工作面采用单轮顺序、双轮顺序和单轮间隔放煤方式时,顶煤放出率分别为84.6%、79.5%和82.8%,另外从现场生产实际可知,工作面采用单轮间隔放煤方式时能够大幅提高工作面的开采效率,工作面现有使用的SGZ-800/2×525型运输机满足两个放煤口同时放煤的工作要求。综合上述分析可知,工作面合理的放煤方式为两个放煤口单轮间隔放煤。

2) 放煤步距:根据工作面的具体特征,现分别模拟分析一刀一放、两刀一放和三刀一放三种放煤步距下顶煤垮落、放出及煤损特征,根据数值模拟结果得出不同放煤步距下的顶煤放出特征如图4所示。

图4 不同放煤步距下顶煤垮落、放出及煤损特征图

通过分析数值模拟结果和图2可知,工作面在采用一刀一放、两刀一放和三刀一放时,顶煤的放出率分别为85.22%、81.31%和74.47%,据此可知,工作面顶煤的放出率随着放煤步距的增大而逐渐减小。故而顶煤的合理放煤步距为一刀一放,即放煤步距为0.8 m。

综合上述分析,确定3308综放工作面采用一刀一放的放煤方式,确定放煤步距为0.8 m。

3.2 放煤工业性实践

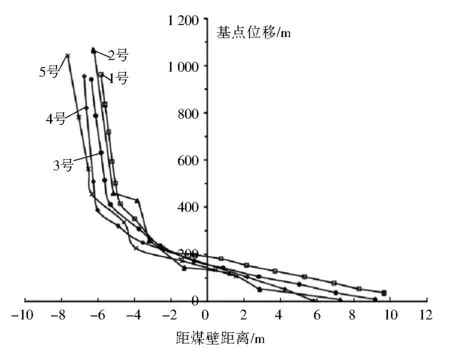

3308综放工作面在开采过程中,在顶煤中每间隔0.6 m设置一个位移监测点,共计在顶煤中设置5个位移观测点,根据工作面回采过程中,能够监测得出工作面顶煤运移规律与距煤壁距离的关系曲线图如图5所示。

图5 顶煤不同深度处纵向位移曲线图

分析图5可知,顶煤的有效超前影响距离为7~10 m,在该区域内煤壁处的下沉量小于200 mm,该区域煤壁处的下沉距离约为200 mm,区域内无片帮现象出现。且随着工作面回采作业的进行,煤壁处顶煤的下沉存在着一定的滞后现象,且工作面煤壁处和煤壁后方2 m范围内的顶煤的下沉量基本相同;工作面煤壁后方4 m后,顶煤的下沉量开始逐渐增大,从图中能够看出,此时顶煤的运移量由300 mm增大为1 000 mm,在工作面回采作业时,表现为顶煤放煤破碎效果好,且未出现任何的卡堵现象。

根据3308工作面回采期间的现场观测情况可知,煤壁完整、破损及顶煤的整体垮落情况如图6所示。

图6 顶煤垮落与煤壁情况图

根据工作面回采期间的现场观测可知,工作面内采用的ZF7000-20/36 型液压支架有效支撑顶煤,确保了工作面煤壁的完整性,有效避免了回采过程中煤壁片帮现象的出现,工作面在采用两口单轮放煤、一采一放的放煤工艺后,破拱后顶煤的垮落效果较好,顶煤能够及时的垮落,基本无大块煤卡堵的现象出现,不仅提高了顶煤回采率,同时在极大程度上提升了工作面的放煤效率。

4 结 语

根据3308综放工作面的地质条件,通过分析顶煤破碎机理及运移规律,结合工作面特征进行放煤工艺参数的设计分析,确定顶煤采用两口单轮放煤、一刀一放的放煤工艺,放煤步距为0.8 m,根据工作面回采期间的现场观测可知,放煤工艺应用效果较好。