中型无人机复合材料机翼梁的成型工艺

2022-03-17张旭东赵伟超

张旭东 赵伟超 张 娟

(1 西北工业大学365所,西安 710065)

(2 西安航空制动科技有限公司,西安 710065)

文 摘 中型固定翼无人机机翼梁为碳纤维复合材料层压结构,传统的阴模-预浸料成型虽然能极大提高外形尺寸稳定性,但该方法即使在引入硅橡胶芯模也较难以确保圆角处的正压力以及因其成型带来的架桥、气泡裹入等现象;本文利用组合式自适应均压板辅助工装及阳模-预浸料成型方法,在确保机翼梁制件外表面质量的同时不仅显著提高了机翼梁制件内表面质量,还使得工艺得到明显简化,极大地避免了因成型带来的架桥、气泡裹入等现象;并通过随炉件制作及性能测试得到单向预浸料的弯曲强度为1 549 MPa,弯曲模量为110 GPa,层间剪切强度为87 MPa。

0 引言

纤维增强聚合物基复合材料在国内外应用方面仍以热固性聚合物基复合材料为主,即主要组成为热固性树脂基体和增强纤维[1-3]。预浸料材料是用树脂基体在严格控制的条件下浸渍连续纤维或织物,制成树脂基体与增强纤维的预成型组合物,是制造复合材料的中间材料,并随着航空航天领域对碳纤维复合材料的高性能和高功能性要求,预浸料材料作为实现该要求的主要结构材料得到了更为广泛地应用[4-5],因此对于中型无人机机体结构来说,其机翼梁采用先进复合材料碳纤维制品具有明显的轻质、高性能等优势,其工艺成型方法也备受关注[6-8]。

对于传统的机翼梁成型方法来说,最早采用的是凸模制作、凹模成型的方式;随着丙烯酸酯橡胶在航空航天的应用[9-10],则出现了凹模成型、橡胶均压板加压的方式;后来又由于液体浇铸硅橡胶工艺的不断成熟,出现了凹模成型、硅橡胶芯模热膨胀的方式[11];从此可以看出为了得到较好外形质量和提供飞机装配合适的工艺间隙,前人不得不采取凹模成型方式,并为了提高成型质量采取了一系列工艺改进;事实上,凸模成型不仅具有良好的铺贴便利性,热压罐成型过程由于外部压力始终大于树脂内部压力使得产品成型质量要远远高于凹模成型,但由于凸模成型的外表面质量不利于产品交付和后续与机翼壁板的胶接装配,工艺技术人员才不得不将该方法束之高阁。

本文拟采用凸模成型、均压板工艺辅助的方式,以期得到满足设计使用要求的机翼梁制件。其中均压板是一种在碳纤维复合材料成型过程中可以对制件表面进行均匀受压的工艺辅助装备,常见的均压板材料一般为硬铝板、玻璃纤维层压板、硅橡胶等,其主要作用是复合材料在固化过程中使压力传递均匀,以保证树脂在制件表面流动均匀性,以保证成型质量[12-13]。传统的均压板材料选用硬铝,虽然加工简单,但使用过程容易变形、圆角不易随形;硅橡胶虽然可以任意赋形,但使用次数有限,且刚度不足难以满足梁圆角处的成型质量;玻璃纤维层压板虽然刚性良好,但无法避免成型过程中凸模受热膨胀等引发的外形匹配性不足问题。受限于上述均压板材料的使用缺陷,本文旨在利用硬铝-玻璃纤维层压板相结合形成的均压板,提出一种新型无人机复合材料机翼梁预浸料成型的制作方法,即通过凸模成型的方式以提高机翼梁的内部质量,通过均压板的均匀传递压力方式以提高机翼梁的外部质量,进而得到成型质量良好的碳纤维机翼梁制件。

1 机翼梁结构

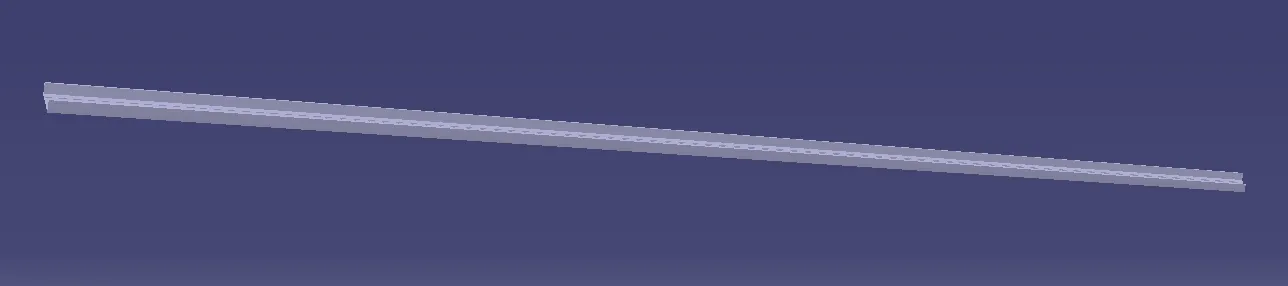

机翼梁结构用于机翼翼面的承载和载荷传递,由全碳纤维复合材料构成(总体长度2.1 m,前端内形宽度108 mm、高25 mm,后端内形宽度70 mm、高15 mm),如图1所示。

图1 机翼梁结构Fig.1 Structure of wing spar

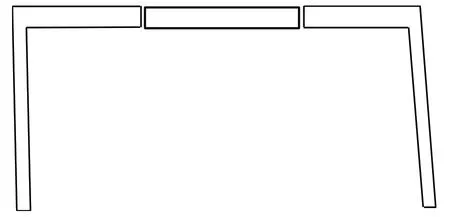

图2为梁端面典型结构示意图。由图2可以看出,机翼梁结构为半“工”字梁,因此预浸料成型时通过“C”的整体通铺和“L”的分片通铺可以实现产品预铺层。

图2 梁端面典型结构示意图Fig.2 A drawing of typical structure of vertical section

2 成型工艺分析及材料使用

2.1 成型工艺分析

(1)凸模设计:以制件的内形为基准,设计框架式凸模结构。

(2)均压板设计:结合制件结构特点,初步拟定均压板由2 个“L”玻璃纤维层压板和1 个硬铝板的组合而成,其中“L”玻璃纤维层压板外形与梁缘条区域一致,硬铝板与梁腹板外形一致,并通过压敏胶带粘连的方式形成压力、型面自适应的组合式均压板,如图3所示。

图3 均压板结构示意图Fig.3 A drawing of caul plates

(3)刚性假体的设计:根据碳纤维梁各截面厚度及玻璃纤维预浸料单层名义厚度进行玻璃纤维预浸料的等厚度铺层设计,通过玻璃纤维预浸料成型方式得到刚性假体。

(4)成型工艺设计:在产品成型模具上进行实际碳纤维预浸料铺层,待铺层结束后进行工艺组合及封装,实现真空袋加压方式;再将模具放置于热压罐中进行0.5~0.7 MPa压力下的热压罐固化成型;最后通过外形加工得到机翼梁制件。

2.2 材料使用

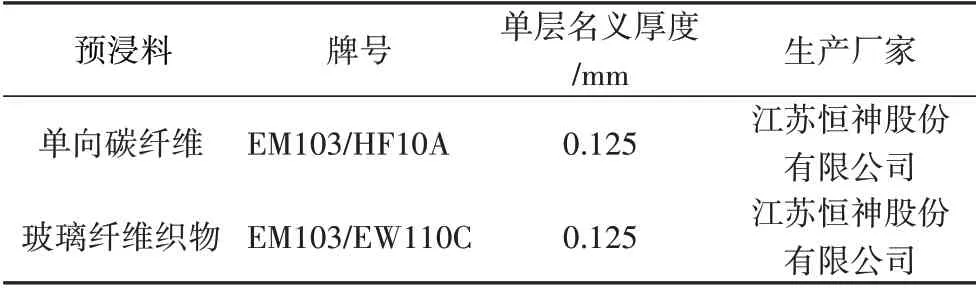

机翼梁成型所用的材料为中温固化型EP(环氧树脂)碳纤维预浸料,均压板成型所用材料为中温固化型EP玻璃纤维织物预浸料,如表1所示。

表1 成型用主要材料Tab.1 Main materials for composite molding

3 成型工艺研究

3.1 成型工艺流程

首先制作刚性假体,利用刚性假体得到均压板;再按照工艺要求进行机翼梁的预浸料成型,通过均压板辅助工装、工艺辅助材料进行热压罐-真空袋压法实现机翼梁的固化成型。

3.2 刚性假体制作

为便于降低模具成本,利用产品成型模具制造刚性假体以得到均压板所需实际外形和空间位置。

将产品成型模具表面清理干净,按工艺规范要求涂抹水溶性脱模剂、晾干。

使用玻璃纤维织物预浸料,通过等厚度铺层设计及额外铺贴2~3 层作为加工层的方式实现刚性假体的预浸料成型,主要固化参数为(125±5)℃保温1.5~2 h,成型方式为真空袋压法,并要求整个固化过程全程抽真空,且真空度绝对值应达到0.09 MPa以上。

待玻璃纤维织物预铺层固化后,在不脱模的状态下进行固化物表面的外形铣切加工,得到工艺所需刚性假体,所述刚性假体外形与梁制件外形一致。

3.3 均压板制作

在刚性假体表面铺贴1层带胶脱模布。

在此基础上,继续铺贴12 层玻璃纤维织物预浸料,铺层顺序为[(±45°)2/(0°/90°)2/(±45°)/(0°/90°)2/(±45°)/(0°/90°)2/(±45°)2],并进行真空袋压法预浸料成型,主要固化参数如上所述,固化完毕后不脱模。

对上述固化物进行有效固定后,对其表面进行外形铣切,得到2 个与梁缘条外形一致的“L”玻璃纤维层压板。

通过铣切,得到与梁制件腹板外形一致的δ1.5 mm硬铝平板,并参照图3所示,利用压敏胶带将其与2 个“L”玻璃纤维层板进行粘连,最终得到均压板。均压板在使用前可以对其靠近产品预铺层的一面整体铺贴1层带胶脱模布。

3.4 机翼梁成型

均压板制作完毕后,清理刚性假体表面带胶脱模布,并脱模,并清理产品成型模具表面,按工艺规范要求涂抹水溶性脱模剂、晾干。

按工艺要求在产品成型模具上进行单向碳纤维预浸料的铺层,形成机翼梁的预铺层;再在其表面依次放置脱模布、有孔隔离膜、均压板(需使用压敏胶带固定)、透气毡及真空薄膜,并利用密封胶带将真空薄膜与模具非工作型面粘连起来,形成真空密闭体系。

将模具放置于热压罐中,进行热压罐-真空袋压法成型,主要固化参数同样如上所述,且热压罐内外压应加至0.5~0.7 MPa;待热电偶显示梁制件平均温度降至60 ℃以下时泄压、出炉及脱模。

通过外形铣切、光整处理,最终得到机翼梁制件。

3.5 随炉件制作与性能测试

根据产品制造要求,对成型机翼梁进行随炉件的制作与性能测试,其中随炉件制作是在平面度≤0~5 mm、Ra≤1.6 μm 的金属平板模具上进行0O同材质单向预浸料成型,整个工艺方法及过程与机翼梁成型一致,并处于不同真空袋下同炉固化成型;性能测试按照ASTM D790—2015[14]、ASTM D2344—2016[15]要求进行随炉件的外形加工与性能测试,结果见表2。

表2 机翼梁随炉件性能测试结果Tab.2 Results of properties for traveler processing control panel of wing spar

4 结论

(1)通过对中型无人机复合材料机翼梁成型工艺研究,从产品成型模具设计、刚性假体及均压板设计、产品成型制造等方面阐述了机翼梁从成型设计到制造的具体过程。

(2)硬铝-玻璃纤维层压板的均压板结构形式,具有简单有效、压力自适应性调节功能,能有效地通过机翼梁预铺层的外表面进行尺寸和压力自适应调节,固化过程中能有效地控制其外表面的树脂流动,得到表面质量效果良好的机翼梁制件,同时也避免了因凹模成型可能带来的架桥、气泡裹入等铺贴问题,以及固化过程中其内侧圆角的树脂“零压力”和预浸料层间滑移不可控等现象。

(3)通过随炉件制作及性能测试,0O单向预浸料样件的弯曲强度为1 549 MPa,弯曲模量为110 GPa,层间剪切强度为87 MPa,说明其固化物具有良好的综合力学性能。