圆柱形爆炸容器的内壁爆炸载荷*

2022-03-17顾文彬蔡星会刘建青王振雄沈慧铭

刘 欣,顾文彬,蔡星会,王 涛,刘建青,王振雄,沈慧铭

(1. 火箭军工程大学核工程学院,陕西 西安 710038;2. 陆军工程大学野战工程学院,江苏 南京 210007;3. 军事科学院防化研究院,北京 102205)

爆炸容器(explosive containment vessels,ECVs)是一种能够将爆炸产生的冲击波、破片、有毒气体等限制在有限空间内,密切保护人员和实验仪器,回收爆炸试验碎片,并防止环境污染的限域装置。目前,爆炸容器已被广泛应用于民用和军用领域,特别在民用领域,随着近年来反恐战争形势的日益严峻,在公共场所,尤其是车站和机场,迫切需要轻质、高效的爆炸容器用于处理可疑爆炸物。

爆炸容器内壁爆炸载荷的特征和分布规律是研究容器动态响应特性的基础,同时也是抗爆容器设计的重要参考量。爆炸容器内冲击波的传播是一个极其复杂的过程,不仅涉及到冲击波在空气中的传播、冲击波在容器内部的反射、追赶叠加,同时还涉及到容器壳体响应与冲击波之间的相互作用等多个方面。霍宏发等通过开展椭球封头圆柱形爆炸容器中心点爆炸试验研究发现,在封闭容器内,爆炸冲击载荷具有明显的脉冲激励和频域上的超带宽特征。饶国宁等通过数值模拟方法对平板封头圆柱形爆炸容器的内壁爆炸载荷特征进行了研究,发现由于距离爆源最近,在中心爆炸加载条件下,容器的中环面和封头所受首次载荷最大,而由于汇集作用,封头处的后续压力与中环面处明显不同,其后续压力峰值高于第一个反射峰值。张亚军等通过数值模拟方法对爆炸容器内部冲击波系的演化规律进行了研究,发现对确定尺寸和结构的爆炸容器,当药量不同时,容器内的爆炸场不具有相似性,即药量不同,爆炸所得冲击波系结构和演化过程差别较大。

容器壳体在受内部径向冲击载荷作用下的动态响应特性一直是爆炸容器领域的研究热点,然而对于产生壳体响应的内壁爆炸载荷本身的大小、特征、分布规律及产生机理、载荷和与响应之间的关系等尚缺乏深入系统的研究,相关的试验研究成果更鲜有报道。本文中,通过试验与数值模拟相结合的方法,对圆柱形爆炸容器内炸药爆炸产生的内壁爆炸载荷进行系统的研究,为圆柱形爆炸容器的设计和安全评估提出建议。

1 试验简介

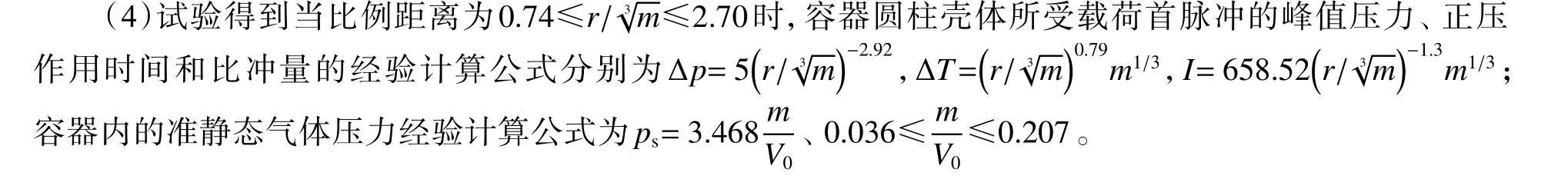

自行设计的爆炸容器如图1 所示,为组合式圆柱形容器,中间圆柱壳部分厚22 mm,内径为0.8 m,长度为0.845 m(不含法兰),并对称开有多个圆孔(含1 个起爆孔7 个测试孔),开孔处焊接有加强管如图2 所示,上下为相同的椭球形端盖,厚度为22 mm,椭球长轴0.8 m,长轴与短轴长度之比为2∶1,下端盖与圆柱壳部分焊接为一整体,上端盖与圆柱壳部分通过法兰上的螺栓连接。

图1 爆炸容器Fig. 1 Explosion containment vessel

图2 测点分布Fig. 2 Distribution of measurement points

为研究装药在圆柱形爆炸容器内部爆炸时容器内壁所受载荷的特征及分布规律,在容器中选择了P~P共5 个典型位置作为内壁反射超压测点,如图2 所示。P测点位于装药中心所在的容器中心横截面上,P、P、P测点与P具有相同的环向坐标,在轴向上与P分别相距150、300、450 cm,P测点位于椭圆形下端盖的极点处。测试系统由PCB 公司的CA102B03 型压力传感器、低噪声电缆和Elsys 公司的TraNET PPC 型一体式便携高速数据采集仪构成。

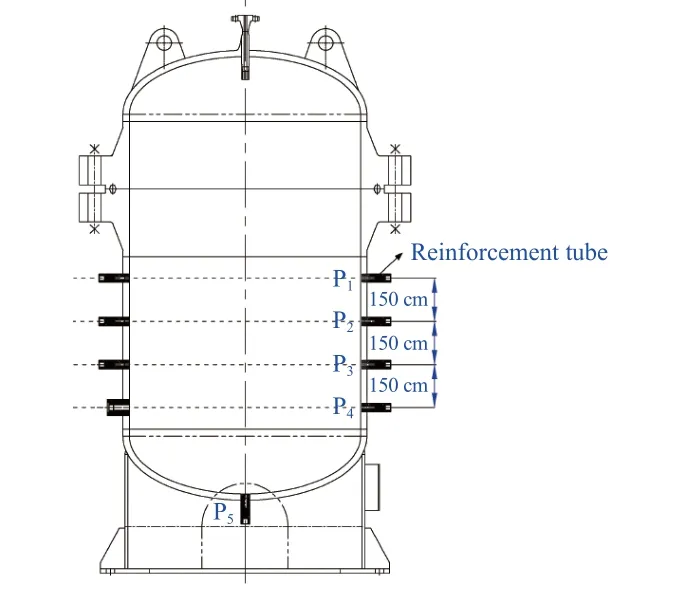

为适应容器壳体为薄壁曲面的结构特点,消除内壁面超压测试过程中容器壳体的振动等对测试信号的寄生干扰,同时满足爆炸容器的密封要求,本文中对传感器的安装方式进行了设计,如图3 所示。由图2 和图3(a)可以看出,加强管焊接在容器壁开孔位置,传感器通过自身的螺纹固定于基座上,传感器与基座之间放置的紫铜垫片主要起密封作用,防止容器内部的高压气体通过传感器和基座之间的螺纹间隙发生泄漏。基座通过后端的压紧螺栓固定于加强管内,橡胶垫圈可以有效地防止容器内部的高压气体通过基座与加强管之间的间隙发生泄漏。在环向上,基座与加强管之间具有微间隙,并隔有O 型橡胶圈;在轴向上,基座与加强管之间隔了一层橡胶垫片,因此可以有效地抑制容器壳体的振动对反射冲击波信号的干扰,同时传感器本身具有加速度补偿功能,也能很好地抑制冲击和壳体振动等带来的噪声。图3(b)为传感器安装在基座上的实物,传感器敏感面相比基座端面凹陷约为0.6 mm,实际测试时,在传感器敏感面涂上一层约0.6 mm 厚的耐高温油脂,以阻止爆炸瞬间产生的高温等对冲击波信号的干扰,而基座端面与容器内壁面平齐。

图3 传感器安装设计Fig. 3 Design of the sensor installation

为确保容器在实验过程中不会发生塑性变形,采用逐步加载的方法,试验过程中,依次使用质量约27、64、100 和150 g 的球形压装TNT 装药(不包括传爆药质量)进行试验,每种工况至少进行2 次试验以确保测试结果的可靠性。

2 试验结果

2.1 内壁爆炸载荷特征及分布规律

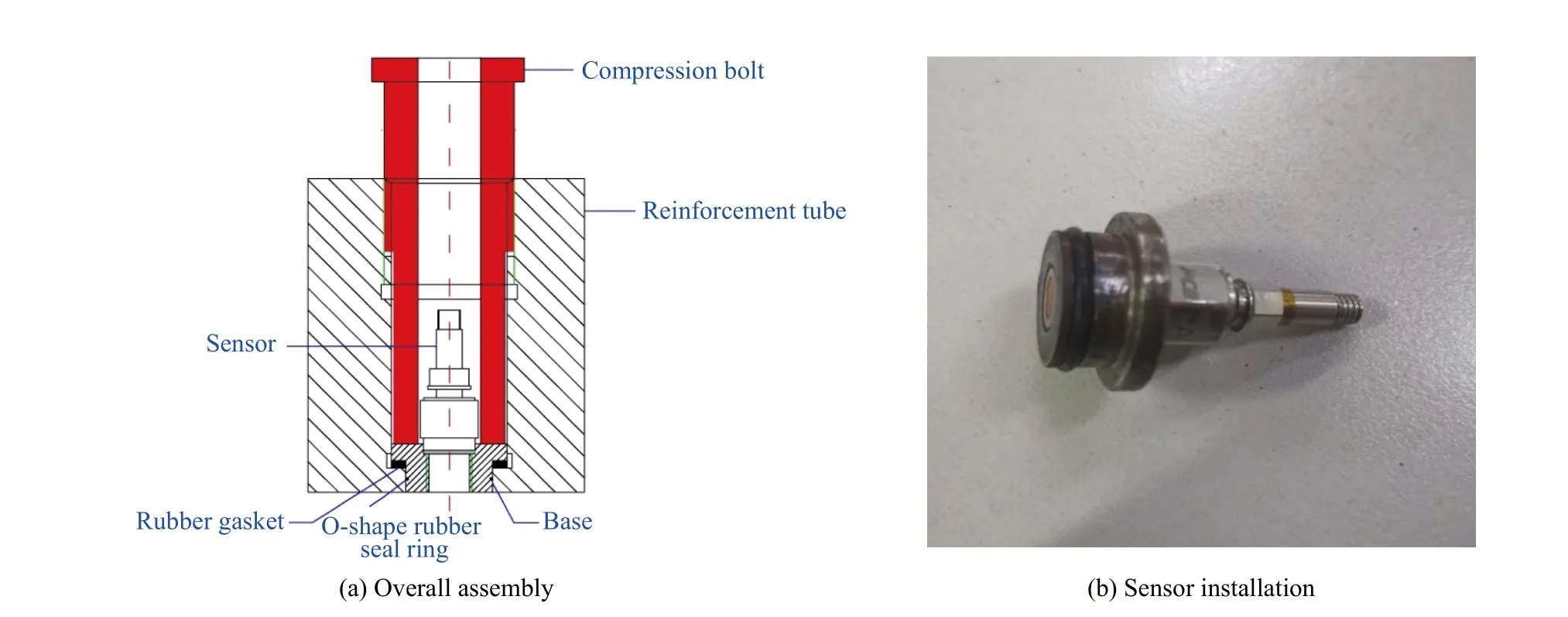

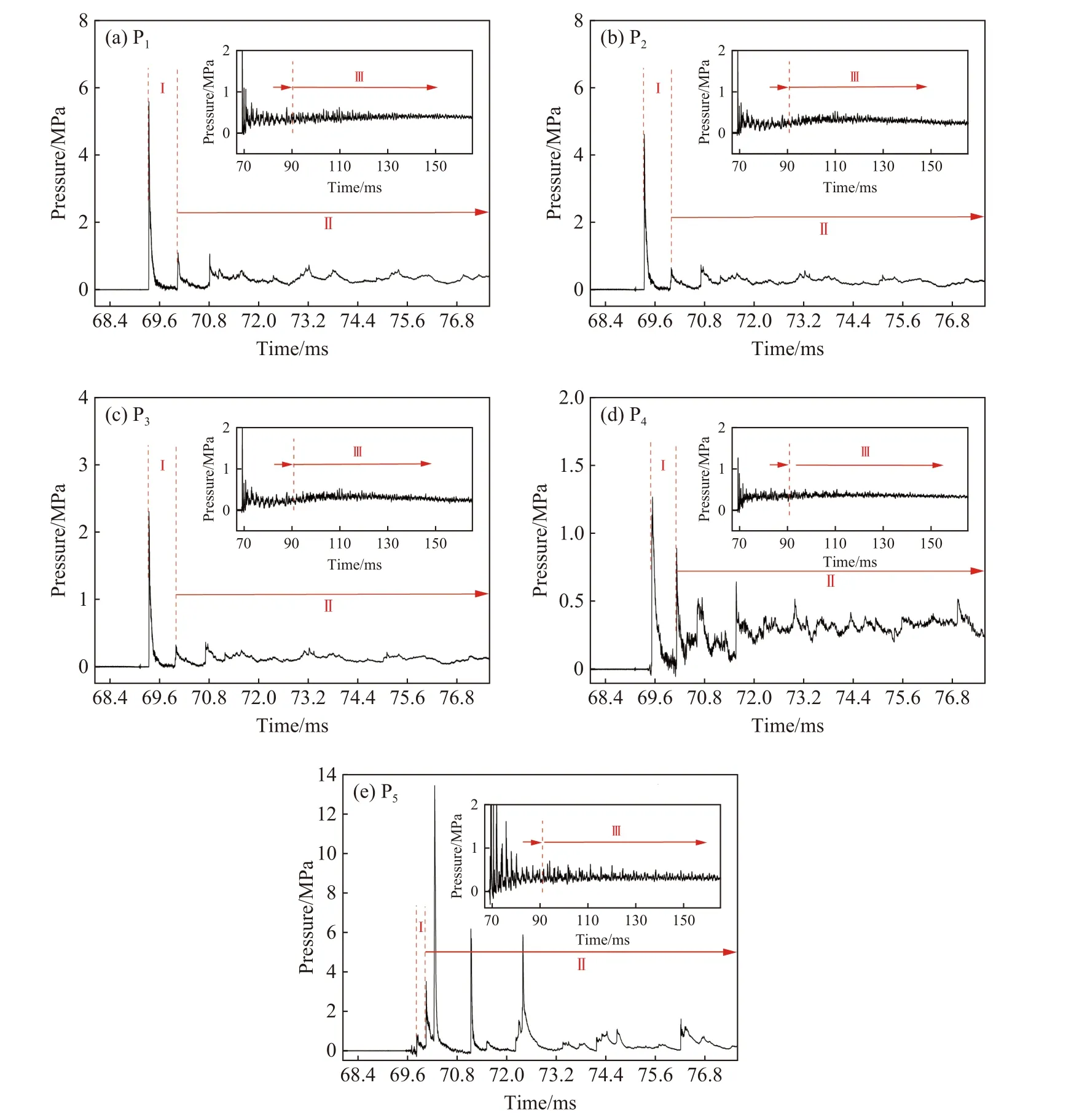

图4 展示了64 g 规格球形装药在容器中心位置爆炸时两次重复试验的实测结果。图5 展示了64 g装药容器中心爆炸时各测点所受载荷的完整时间历程曲线。由图4 可知:(1)2 次试验中,各测点的压力时程曲线一致性非常好,表明试验可重复性好,测试结果准确可靠;(2)容器内壁所受爆炸载荷具有明显的多脉冲特征,随着测点位置的变化,脉冲载荷的到达时间和大小表现出明显差异,即载荷在容器内壁的分布具有明显的不均匀性;(3)圆柱部分与端盖极点附近容器壳体所受载荷存在较大差异。

图4 装药为64 g 的容器中心爆炸时各测点所受载荷压力曲线Fig. 4 Pressure curves of blast loading on each measurement point generated by a spherical charge of 64 g in the center of the container

图5 典型冲击波压力曲线(第10 次试验结果)Fig. 5 Typical pressure curves of shock waves (results of test 10)

由图5 可知:(1)从整体上看,容器内壁爆炸载荷大致可分为3 个作用阶段,即初始冲击阶段Ⅰ(第1 个压力脉冲载荷)、冲击波在容器内壁与中心之间来回反射的冲击反射阶段Ⅱ以及最后容器内部压力趋于均匀的准静态阶段Ⅲ;(2)对于圆柱壳体部分,初始冲击阶段的持续时间在0.6~0.7 ms 之间,随着与容器中心轴向距离的增大,大致呈减小趋势,对于椭球端盖极点,初始冲击阶段的持续时间约为0.22 ms;(3)对整个容器而言,从最早的第1 个脉冲载荷到达容器壳体,即到达P测点算起,经历约21 ms,容器内部压力整体趋于均匀,各测点压力虽仍处于震荡状态,但震荡幅度较小。

将压力时程曲线上具有相对完整且较为显著的上升和下降阶段的一次作用周期看作一个压力脉冲。由图5 可知:(1)在容器中建立相对均匀的压力分布之前,P~P测点约受到3~4 次脉冲作用,P测点则受到多次脉冲作用,在初次脉冲作用后,对圆柱壳体部分,反射脉冲作用持续时间在1.2~2.4 ms之间,对椭球端盖极点位置,反射脉冲作用持续时间约10.7 ms;(2)对整个容器而言,第3 次压力脉冲后,距离容器中心越远的测点,所测载荷曲线震荡越剧烈,特别是对于端盖极点位置,后续反射脉冲的峰值压力出现与圆柱壳部分所受峰值压力相当的情况,这表明越靠近容器中心,壳体所受载荷越早趋于均匀;(3)对于P~P测点,即容器圆柱壳部分,在经过1 次反射之后,壳体所受脉冲载荷峰值压力整体呈衰减趋势,且衰减迅速,从第2 个脉冲开始,载荷峰值压力基本在1 MPa 以下,这与Duffey 等的研究结论一致,第1 个脉冲具有比后续脉冲高得多的峰值压力,同时圆柱壳体不同部位所受脉冲载荷峰值压力之间的差异大幅减小,壳体受载荷作用相对均匀;(4)对于P测点来说,即椭球端盖极点位置,第3 个脉冲的峰值超压是最高的,这表明与圆柱壳体部分不同,椭球端盖极点位置所受峰值载荷并不由装药爆炸的直达冲击波作用产生。

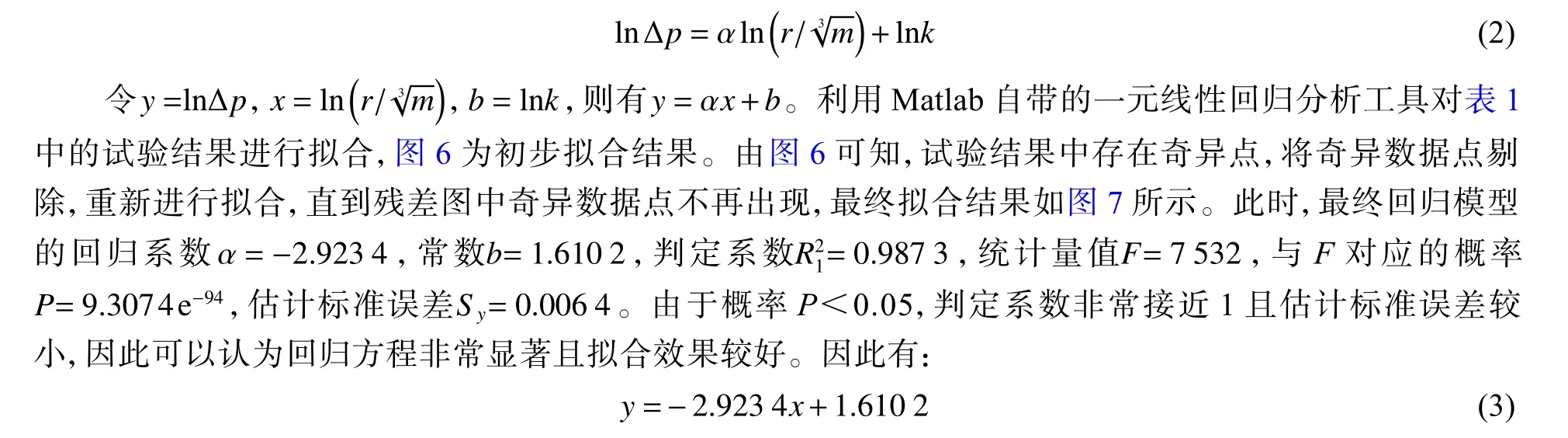

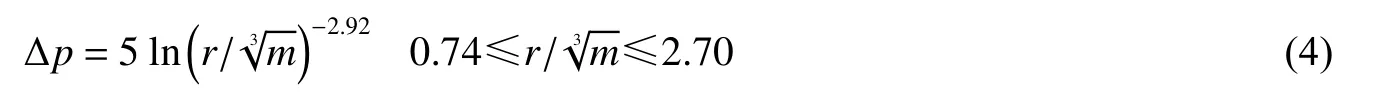

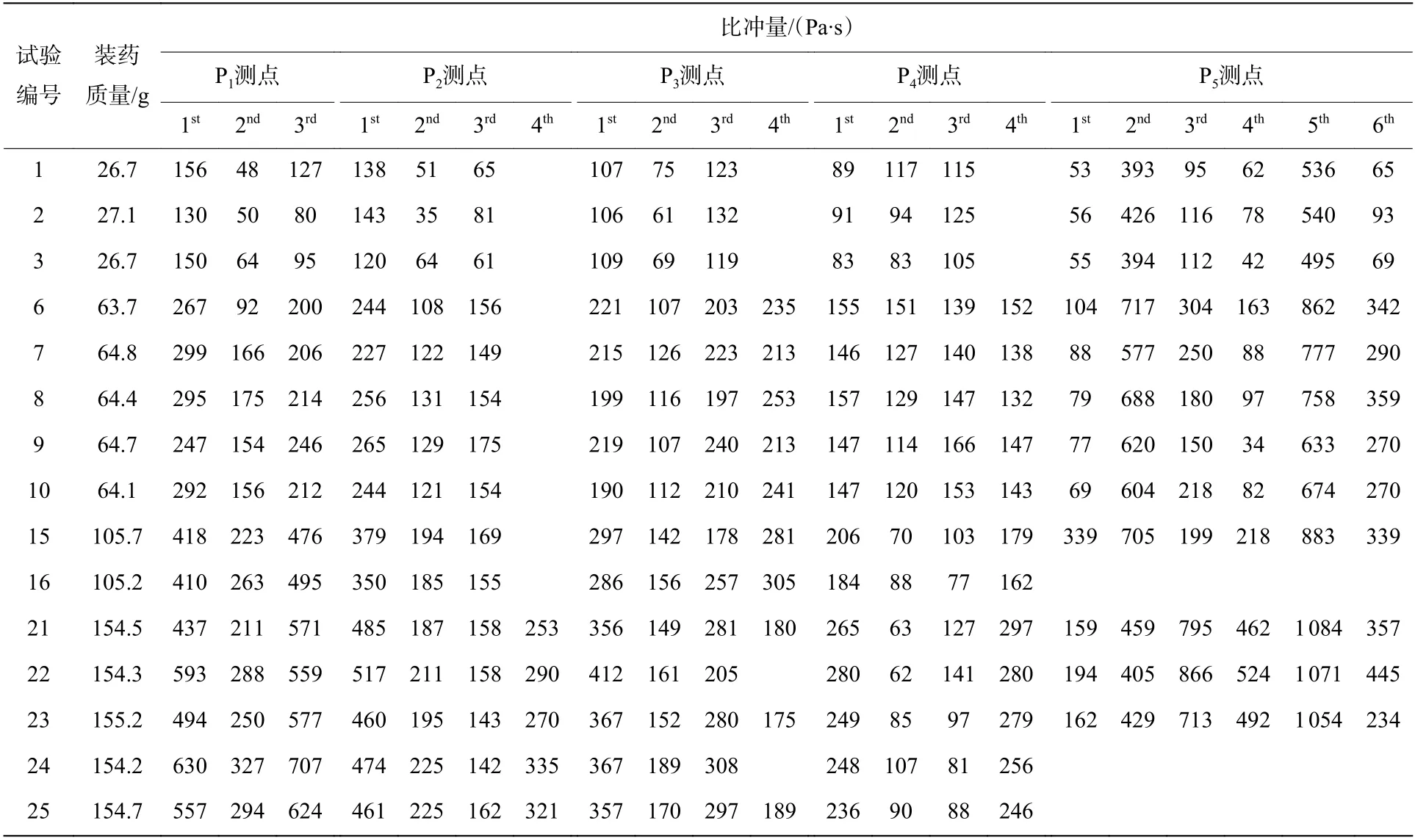

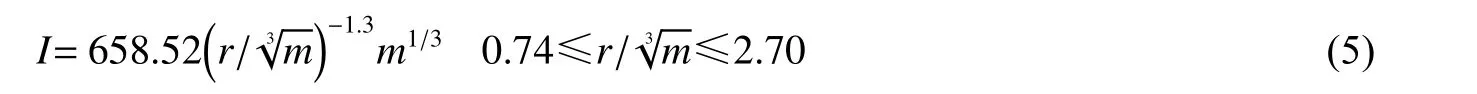

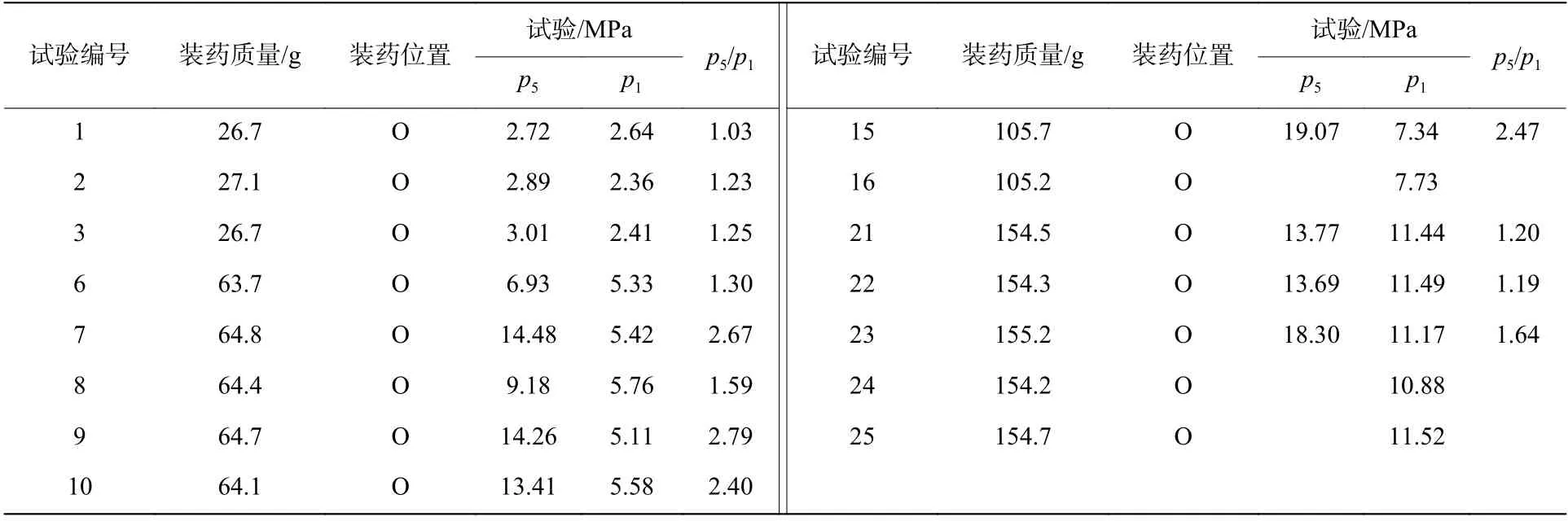

表1 为不同装药条件下容器内壁各测点所受载荷峰值压力的统计结果(对P~P测点,即首脉冲的峰值压力),表中:装药位置“O”代表容器中心,经验计算值为根据林俊德公式(适用范围为比例距离¯满足条件 0 .2 m/kg≤¯≤3 m/kg)计算而来;表2 为测点各次脉冲的比冲量统计,表中“1”、“2”等分别代表脉冲到达的顺序,空格表示没有测到有效数据,比冲量值为单次脉冲正压段压力对时间的积分;表3 为不同装药条件下容器内壁P~P测点所受载荷首脉冲正压作用时间统计,表中空格表示正压作用时间无法判读。由表1 可知,容器内壁各测点所受爆炸载荷峰值压力实测结果与依据林俊德公式求解的经验计算值之间存在一定误差。为提高密闭爆炸容器内壁爆炸载荷经验计算公式的求解精度,根据表1 中P~P测点首脉冲峰值压力实测结果对计算公式进行拟合。对于冲击波峰值超压 ∆(单位为MPa),根据经典指数形式公式,设:

表1 峰值压力试验结果Table 1 Test results of the peak pressure

表3 测点首脉冲正压作用时间Table 3 Positive pressures action time of the first pulse at each measurement points

式中:、α 为待定系数;为壳体与装药间的距离,m;为装药质量,kg。将式(1)整理成如下形式:

则拟合的冲击波反射超压峰值经验计算公式为:

根据表2 所示试验结果,使用相同的方法拟合可得P~P测点首脉冲比冲量计算公式为:

表2 测点各次脉冲的比冲量Table 2 Specific impulses of each pulse at each measurement points

图6 测点P1~P4 首脉冲峰值压力初步拟合结果Fig. 6 Preliminary fitting results of shock wave peak pressure of the first pulse from measurement points P1–P4

由表3 可知,P~P测点首脉冲正压作用时间的林俊德公式计算结果与试验结果吻合较好,因此正压作用时间的计算公式为:

由表1~3 可知:(1)对容器圆柱壳体部分而言,P~P测点首脉冲正压作用时间与测点距爆源的距离以及装药量都成正相关,测点距爆源的距离对正压作用时间的影响稍大于装药量;(2)离爆源最近的P测点所受载荷峰值压力及单次脉冲比冲量峰值最大,P~P测点比冲量的峰值并不总是在第1 个脉冲出现,由于作用时间更长,后续第3 或第4 个脉冲的比冲量常常与第1 个脉冲的比冲量基本相当甚至更大,又反射脉冲作用持续时间在1.2~2.4 ms 之间,因此在确定容器圆柱壳体部分响应时不能简单地只考虑首脉冲的作用;(3)对整个容器而言,P测点的峰值压力及单次脉冲比冲量峰值总是所有测点中最大的,且其峰值压力远大于林俊德公式计算值。将P测点所受载荷峰值压力()与相同条件下容器圆柱壳部分所受载荷峰值压力即爆心所在环面P测点峰值压力()进行对比,结果如表4 所示。由表4 可知:(1)P测点所受载荷峰值压力测量结果的一致性并不理想,这主要与装药位置的设置误差以及椭球端盖极点附近内壁的不平整有关;(2)椭球端盖极点位置所受载荷峰值压力与容器圆柱壳部分所受载荷峰值压力的比值在1.03~2.79 之间,因此在容器设计及安全评估时,端盖极点位置应予以足够重视。

图7 测点P1~P4 首脉冲峰值压力最终拟合结果Fig. 7 Final fitting results of shock wave peak pressures of the first pulse from measurement points P1–P4

表4 椭球端盖所受载荷峰值压力与圆柱壳体部分所受载荷峰值压力的比较Table 4 Comparison between the peak pressure of the load on the ellipsoid end cap and the peak pressure of the load on the cylindrical shell

图8 展示了装药在容器中心爆炸时容器内壁所受载荷峰值压力随壳体与装药间轴向距离的变化。由图8 可知:(1)对于容器圆柱壳体部分,随着与装药间轴向距离的增大,内壁所受载荷峰值压力逐渐减小,且随着装药质量的增大,峰值压力衰减的速率加快;(2)从整体来看,椭球端盖极点所受载荷峰值压力总是大于圆柱壳部分,且随着装药质量的增大,两者之间的差距呈先增大后减小的趋势。

图8 载荷峰值压力的分布Fig. 8 Distributions of the peak pressures of the blast loading

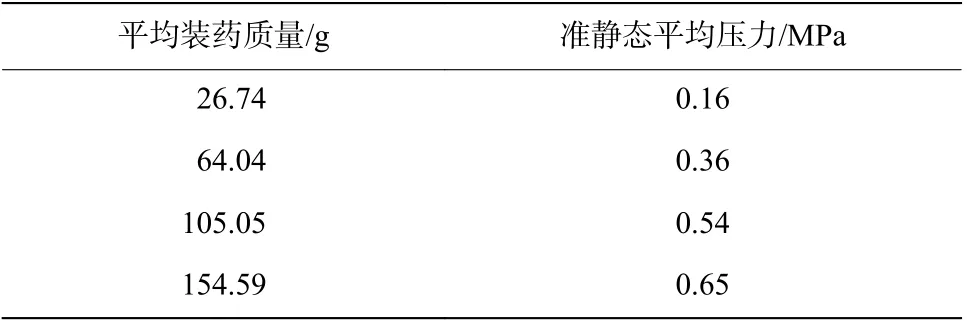

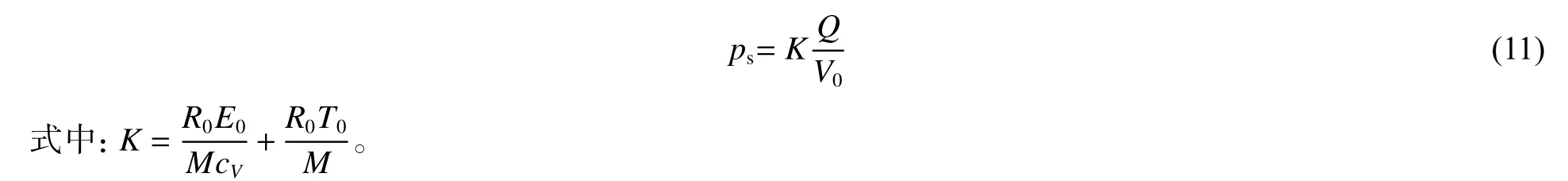

表5 给出了不同平均装药质量下准静态阶段容器内壁所受准静态压力的平均值统计结果。基于理想气体假设,容器内部准静态压力为:

表5 容器内部准静态压力平均值Table 5 Average quasi-static pressures inside the vessel

假设炸药爆炸以及容器内气体的温升是一个绝热过程,并且忽略容器内原有气体的质量以及假设炸药爆炸释放的能量全部用于容器内气体的温升,因此容器内气体的温升为:

式中:为炸药爆炸释放的能量,为装药的TNT 当量,c为气体的定容比热容。

容器内的准静态气体压力为:

化简可得:

式中:为单位质量TNT 爆炸释放的能量,为气体初始温度即室温,为容器体积。由于对于固定的炸药,、、、c、均为常数,因此式(10)可化简成如下形式:

上述分析表明,准静态阶段容器内壁所受准静态压力近似与装药量成正比,与容器体积成反比。对表5 的试验结果进行拟合,本文中圆柱形爆炸容器的准静态压力有:

2.2 机理分析

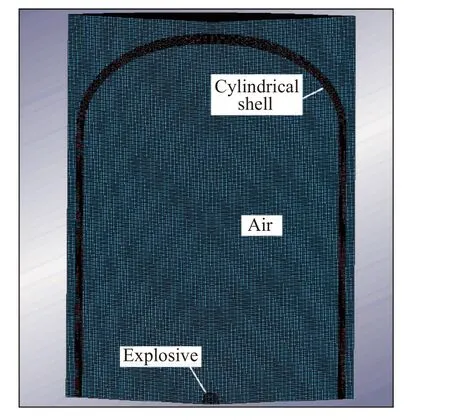

为了说明圆柱形爆炸容器内壁所受载荷的特征和分布规律的形成机理,考虑到圆柱形爆炸容器相对于过P测点的截面上下近似对称,图9 给出了容器下半部分冲击波传播路径的示意图。同时利用LSDYNA 软件建立了容器1/8 简化数值模型,如图10 所示。图11 为150 g 球型TNT 炸药在容器中心爆炸时数值模拟所得不同时刻容器内部爆轰场的压力云图。

图9 冲击波传播路径示意图Fig. 9 Schematic diagram of shock wave propagation path

图10 容器1/8 简化数值模型Fig. 10 1/8 simplified numerical model of the cylindrical explosion containment vessel

图11 容器内部爆轰场压力云图Fig. 11 Pressure cloud map of the internal detonation field inside the vessel

由图9 可知,装药爆炸后爆轰波向四周传播形成冲击波,一定时间后冲击波到达容器内壁面并同时开始发生反射,对应压力时程曲线上的初始冲击阶段;反射冲击波向容器内部传播,如图中路径1 所示,冲击波到达P测点后发生正反射,反射波沿原路向容器中心传播,一定时间后与从容器内壁相同环面反射的冲击波在容器中心位置相遇,随后改变方向,沿相反方向继续传播,如此重复;对于圆柱壳上的其他测点P、P、P,类似图9 中路径4 所示,爆炸产生的直达冲击波首先到达测点,之后如路径2 所示,从容器内壁其他位置反射的冲击波在容器内部相遇后再次向外反射到达测点,同时从容器内壁其他某些位置反射的冲击波在内壁、容器内部和椭球端盖之间来回的反射最后到达测点,反映在压力时程曲线上即表现为多个脉冲;由于随着传播距离的逐渐增大,冲击波逐渐衰减,因此随着与爆源之间轴向距离的增加,内壁所受载荷峰值压力(即首脉冲峰值压力)逐渐减小,P~P测点的后续几个脉冲峰值压力逐渐衰减,且明显小于第1 个脉冲的峰值压力。

对于椭球端盖极点位置的P测点,如图9 中路径8 所示,爆炸产生的直达冲击波首先到达测点,之后如路径6、7 所示,爆炸产生的第1 道波与从容器内壁反射的冲击波在容器内部相遇并发生复杂的相互作用,如图11(a)所示。相遇后冲击波压力逐渐升高,当传播到椭球端盖时(图9 中、位置),由于其入射角度大于马赫反射的临界角,因此会在端盖内壁面发生马赫反射,此时峰值压力再次增大,如图11(b)所示;马赫波沿端盖内壁传播同时逐渐向极点汇聚,如图11(c)、(d)所示,并最后在端盖极点附近完成汇聚,如图11(e)所示。汇聚后的冲击波会再次向端盖四周反射,如此反复,直到最后容器内部达到一种准静止状态。因此在P测点的压力时程曲线上出现了许多个脉冲,且在冲击波完成汇聚时刻测点的压力达到最大值。

3 结 论

通过对圆柱形爆炸容器内壁爆炸载荷的试验和数值模拟研究,可以得到以下结论。

(1)容器内壁所受爆炸载荷具有明显的多脉冲特征,从整体上大致可分为3 个作用阶段,即初始冲击阶段、冲击波在容器内壁和中心之间来回反射的冲击反射阶段以及最后容器内部压力趋于均匀的准静态阶段;对圆柱壳体部分,初始冲击阶段的持续时间在0.6~0.7 ms 之间,对椭球端盖极点,初始冲击阶段的持续时间约为0.22 ms;对整个容器而言,经历约21 ms 后,容器内部压力整体趋于均匀。

(2)在内部建立均匀分布的压力之前,容器圆柱壳上的测点所受载荷包含3~4 个显著的完整脉冲,初次脉冲作用后,反射脉冲作用持续时间在1.2~2.4 ms 之间,且后续第3 或第4 个脉冲的比冲量常常与第1 个脉冲的比冲量基本相当甚至更大,因此在确定容器圆柱壳体部分响应时不能简单地只考虑首脉冲的作用;椭球端盖极点处的P测点受到多次脉冲的作用,在初次脉冲作用后,反射脉冲作用持续时间约10.7 ms,测点峰值压力及单次脉冲比冲量峰值总是所有测点中最大的,峰值压力最高可达圆柱壳所受最大压力的2.79 倍,应予以足够重视。

(3)对整个容器而言,P测点所受载荷峰值压力最大,数值模拟表明,产生这种现象的主要原因是从容器内壁反射的冲击波与爆炸产生的第1 道波在经过复杂的相互作用后于端盖内壁发生了马赫反射,马赫波沿端盖内壁传播并最终在端盖极点汇聚。