DE 氧化沟及其提标改造效果研究

2022-03-16李贝

李 贝

(武汉市城市排水发展有限公司北湖污水处理厂,湖北 武汉 430070)

针对DE 氧化沟工艺,国内外的学者从事了大量相关方面的研究,主要集中在对DE 氧化沟工艺的机理研究[1]、DE 氧化沟的应用研究[2]以及DE 氧化沟运行问题的提出及改善[3-4]。武汉汤逊湖污水处理厂是武汉市目前唯一一座以DE 氧化沟作为生物处理单元的城市污水处理厂,本文基于汤逊湖污水处理厂近10 年的进出水水质数据,并结合该厂的运行管理经验及升级改造工程进行研究,旨在运用一定的手段,对DE 氧化沟工艺的运行效果进行客观评价,并就挖掘DE 工艺的潜力进行探讨,为同类污水处理厂提供相关经验。

1 项目概况

1.1 工艺流程

武汉汤逊湖污水厂主要承担处理排向汤逊湖的污水,服务面积为32 km2。该污水处理厂分两期建设,其中一期的规模为5 万m3/d,采购DE 氧化沟工艺,于2006年3 月正式运行使用。

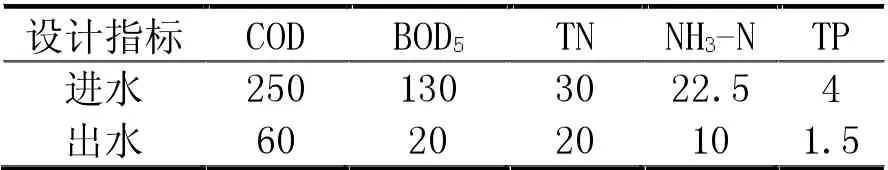

汤逊湖污水处理厂设计出水水质为GB 18918-2002一级B 标准,具体初设水质指标见表1。

表1 汤逊湖厂一期DE 氧化沟水质初设值

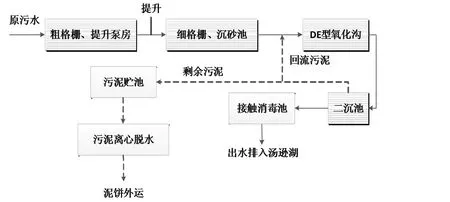

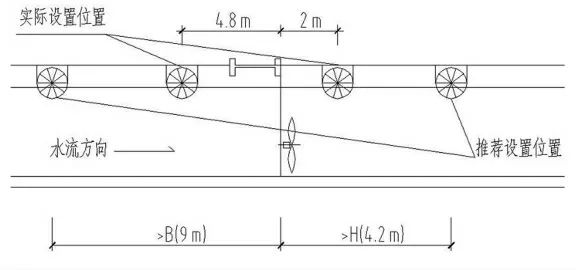

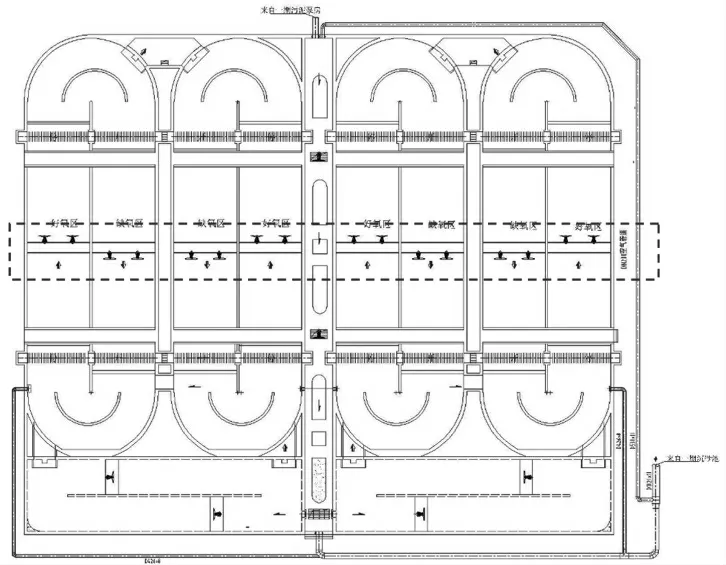

汤逊湖污水处理厂采用DE 氧化沟工艺,污泥处理采用离心脱水方式,其具体处理工艺流程如图1 所示。

图1 DE 氧化沟工艺流程图

1.2 DE 氧化沟技术参数

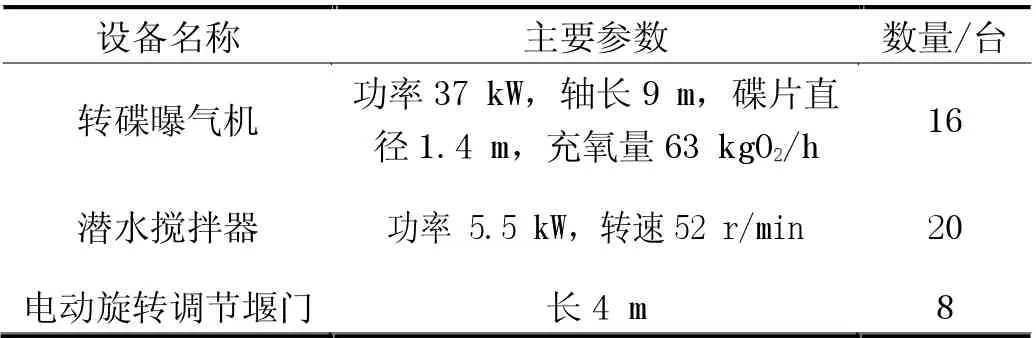

一期设两座DE 氧化沟,单座池规模为2.5 万m3/d,单座池总容积9 480 m3,每座由一个厌氧区和2 个单沟组成。单座厌氧池的有效容积为1 450 m3,总停留时间9.1 h,其中厌氧区的停留时间1.4 h。有效水深4.0 m,每一座厌氧池内都设置了2 台潜水推进器,其中每条单沟内还设置了4 台单速转碟表面曝气机、4 台潜水搅拌器,单沟进出水采用可调堰板控制,具体设备参数见表2。

表2 DE 氧化沟设备参数

2 DE 氧化沟运行效果分析

2.1 DE 氧化沟运行工况

运行期间生物池MLSS 维持在2 700~2 800 mg/L,污泥的回流比约为70%,通过剩余污泥排放控制污泥龄7~12 d。设定好氧段DO 控制1.5~3.5 mg/L,现场DO 信号接入PLC 系统,PLC 根据DO 值自动增减转碟曝气机运行,控制DO 在设定范围内,具体DE 氧化沟的运行时序设定为:阶段A,1 h;阶段B,1.5 h;阶段C,1 h;阶段D,1.5 h。

2.2 DE 氧化沟运行效果

在设定工况条件下,对DE 氧化沟工艺进行试运行,对运行期间进出水的COD、氨氮、TN 和TP 的进出水水质进行测定比较,得到其各自的去除率。

结果表明:(1)该DE 氧化沟工艺对COD 有较好的处理效果,出水COD 基本维持在20~30 mg/L 之间,平均去除率在88%以上。即使当进水COD 浓度高达350 mg/L,超过设计值40%时,出水COD 仍稳定达到一级B 排放标准,抗COD 冲击能力较强。进水TP 浓度在1.4~3.6 mg/L,TP 去除率在49%左右,出水TP 值均满足一级B 排放标准要求。(2)调试运行期间,氨氮的去除率均基本保持在90%以上,但第5、6、7、17 天因进水氨氮较高,出水氨氮分别出现了较大波动,无法稳定达到一级B 排放标准。出水中TN 的浓度随进水TN浓度波动,TN 去除率在40%左右,出水TN 不够稳定,当进水TN 较高时,出水TN 无法满足一级B 排放标准要求。

2.3 DE 氧化沟运行存在问题分析

2.3.1 低碳源运行问题

2009 年1 月起,进水COD 浓度陡然下降平均值约为112 mg/L,同时期进水TN 达到29 mg/L,C/N 严重偏低。一方面,碳源不足导致DE 氧化沟的A、C 时序的进水沟DO 超过0.5 mg/L,根本无法实现好氧与缺氧的交替,丧失生物脱氮效果。同时,出水沟仅两台对角转碟运行,但DO 仍高达5 mg/L,大量的分子氧通过回流系统进入厌氧池后又对厌氧释磷造成干扰。另一方面,通过核算F/M 仅为0.07 kgBOD/kgMLVSS·d,生物池污泥急剧老化呈现内源衰减。通过运行发现,在低碳源条件下,工艺C/N比失衡,出水中TN 的浓度偏高。

2.3.2 DE 程序问题

DE 程序是整个运行周期的灵魂,在进水浓度较为稳定时,可以根据预测的COD、总氮浓度精确控制A、B、C、D 四个阶段的时序。然而目前国内的污水处理厂一般没有设置均质调节池或水解酸化池,一旦出现工业偷排造成进水COD、总氮冲击,固定的DE 运行程序将会因为缺氧时间较短造成反硝化不彻底,影响总氮去除,或者因为好氧不充分,影响氨氮去除。

2.3.3 原设计问题

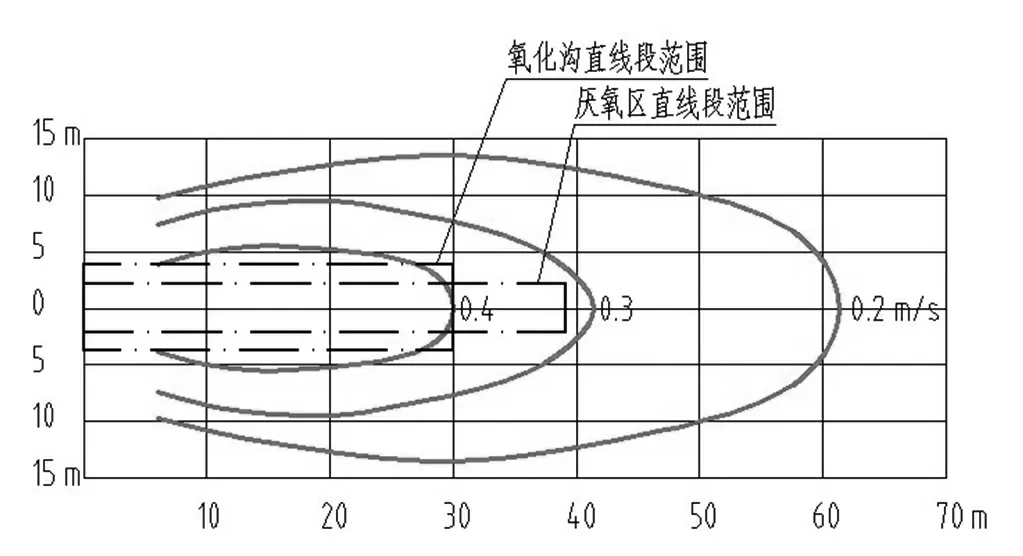

按照推进设备与曝气设备常规设置位置的经验总结,曝气设备距离推进器上游的距离一般不应小于池宽(9 m),距离推进器下游一般不应小于池深(4 m),而现状的设置位置均小于此临界值,如图2 所示。

图2 转碟、推进器安装位置图

除推进器与转碟相对位置不合理外,推进器选型偏大是导致积泥的另一原因。根据调查,厌氧区单沟直线段长为39 m、宽为5 m,氧化沟单沟直线段长为30 m、宽为9 m,而现有1 800 mm 推进器0.3 m/s 流速的理论范围为长42 m、宽18 m,如图3 所示。

图3 推进器推流范围图

推进器推流范围大于氧化沟尺寸,导致水流撞击侧壁后形成反射流,扰乱正常推进效果,推进线路下游实测流速不足0.2 m/s,特别是在好氧水沟的过弯处容易形成集泥,一定程度上减小了好氧沟的有效容积,也影响了曝气混合效果。

3 基于DE 氧化沟工艺提标改造及运行结果分析

3.1 DE 氧化沟提标改造背景

2014 年汤逊湖污水处理厂出水水质要求由一级B标准提标为一级A 标准,汤逊湖厂启动二期扩建及一期改造工程,一期校核规模为4 万m3/d,设计水质指标见表3。

表3 改造后设计水质指标

提标改造后,日均处理水量4 万m3,生物池MLSS约2 400 mg/L,污泥回流比R 约为120%,污泥龄10~16 d,控制厌/缺氧段ORP<-150 mV,控制好氧池末端Do1.5~3.5 mg/L,污泥食微比F/M 约为0.14 kgBOD/kgMLVSS·d。厌/缺氧段的停留时间为1.7 h,好氧段的停留时间为9.6 h。

3.2 工艺改造措施

3.2.1 完善工艺流程

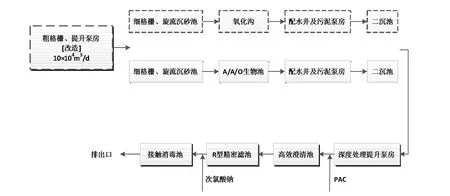

提标改造后,将一期原兼备脱氮除磷功能的DE 氧化沟工艺改为单纯脱氮功能的A/O 工艺,通过在深度处理单元投加PAC,结合高效澄清池、R 型精密滤池,保证出水TP 稳定达标,其工艺流程如图4 所示。

图4 改造后工艺流程图

3.2.2 氧化沟工艺增设底部曝气装置改造研究

汤逊湖污水处理厂二期于2015 年5 月完成,采用鼓风微孔曝气方式,在连续运行半年后,二期处理系统电耗率仅为160 kWh/kt,鼓风机机房设备有约40%的富余能力,而一期运行电耗高达320 kWh/kt。为了降低一期电耗,于2015 年年底在一期一组氧化沟内增设了微孔曝气系统,风源由二期鼓风机房提供。

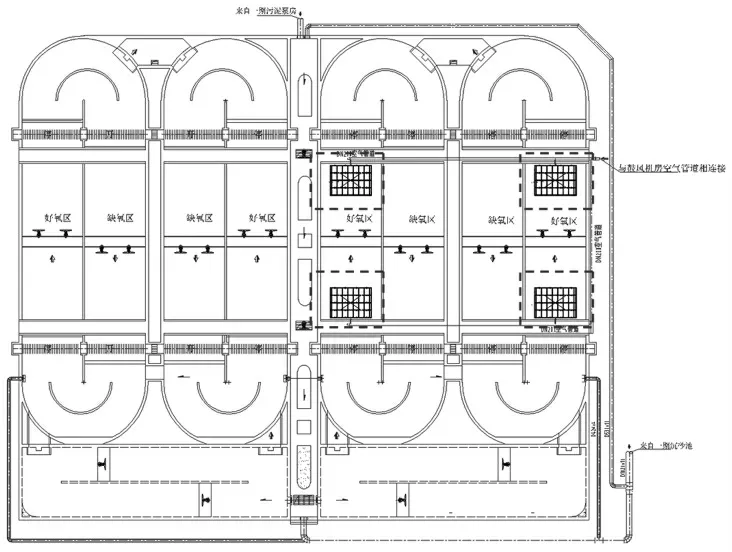

(1)增设底部曝气系统改造方式

由二期A/A/O 生物池DN500 空气管道上接出DN300 空气管道至一期化沟,管道全长80 m,并设置空气减压阀、空气流量计。在一期氧化沟池顶布置DN150~DN200 空气管道,DN150 空气管道全长100 m,DN200空气管道全长90 m。每个过水廊道内布置一组微孔曝气器,共布置4 组,每组曝气器最大曝气量为9.25 m3/min(555 m3/h),具体布置如图5 所示。

图5 曝气器布置图

(2)改底部曝气效果

一期增设底部曝气系统后,增加了一台90 kW 鼓风机运行,增设底曝的氧化沟内转碟全部关停,仅开启推进器维持推流,氧化沟内曝气混合均匀,证明微孔曝气系统同样适用于4 m 水深的氧化沟工艺。

微孔曝气系统动力效率高达4.5~5.5 kgO2/kWh,转碟曝气动力效率仅为1.8~2.0 kgO2/kWh,改造后一期消耗功率降低160 kW,一期实际运行电耗降至约220 kWh/kt,氧化沟工艺改底部曝气体现了优秀的节电效果。值得一提的是,一期仅对一组氧化沟进行了底部曝气改造,一旦另一组氧化沟也进行了改造,整个一期运行电耗将进一步降低。

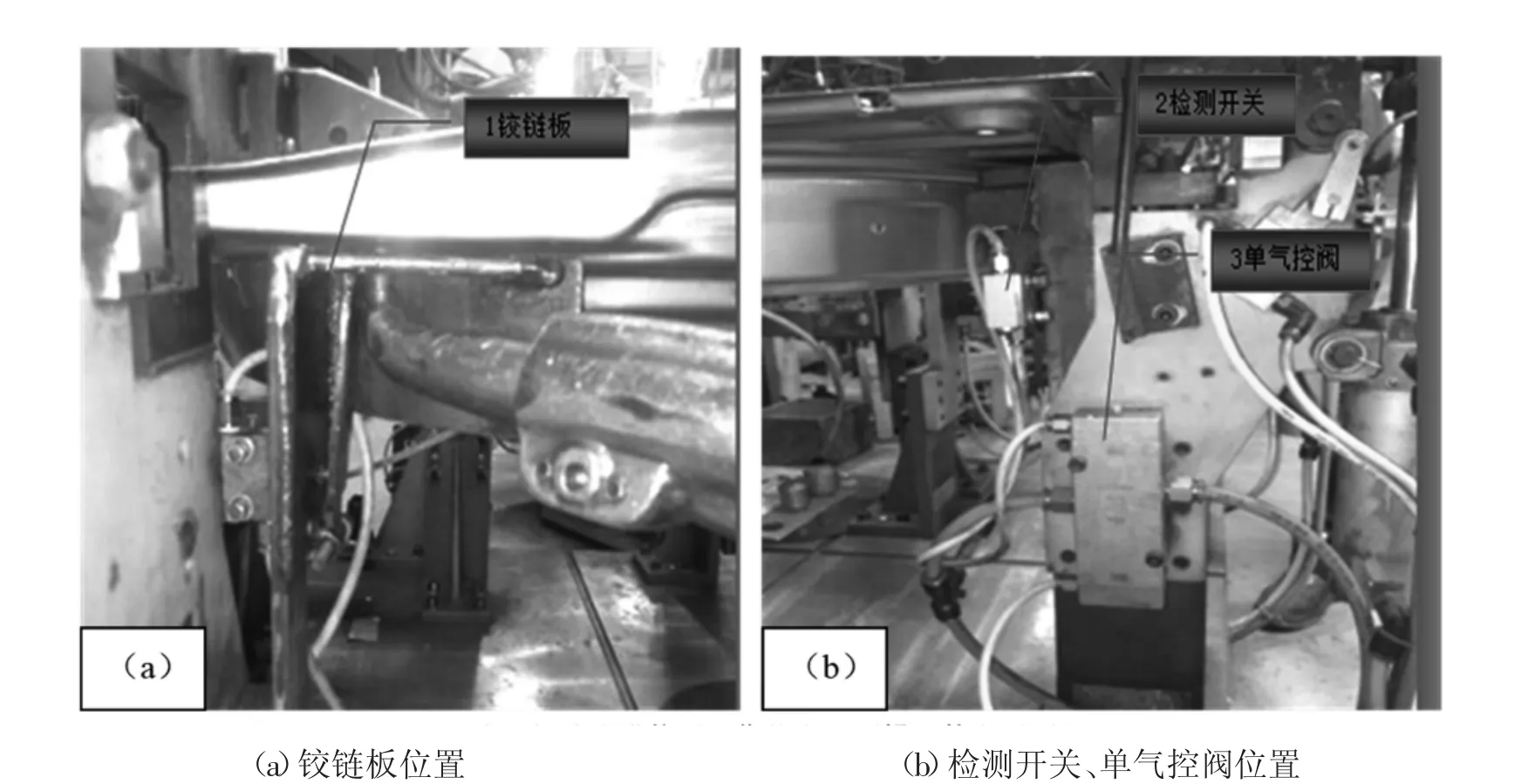

3.3 提标改造设备

为解决氧化沟内推进器、转碟运行干扰问题,改造工程中转碟将沟内推进器设置在转碟下游9 m 处,2 台推进器并排布置。双沟仍串联运行,每条单沟内增加一个配水点,每条沟内转碟间隔开启,形成了固定的缺氧区、好氧区,从而实现A/O 运行模式,设备的安装形式如图6 所示。

图6 改造后设备布置图

为增加曝气充氧,并进一步提高氧化沟流速,对转碟、潜水推进器全部进行了更新,转碟更新至55 kW,充氧量72 kgO2/h。推进器更新至3 kW,转速62 r/min。

3.4 提标改造运行效果

为了彻底解决碳源争夺对同步生物脱氮除磷的影响,一期改造工程将碳源全部用于生物脱氮,并增加完善的化学除磷系统。改造后由于处理水量下降,氧化沟水力停留时间由原本的9.1 h 增大到11.3 h,选用10 d 连续测量数据,分析比较COD、氨氮、TN 和TP 的进出水浓度及其去除率。

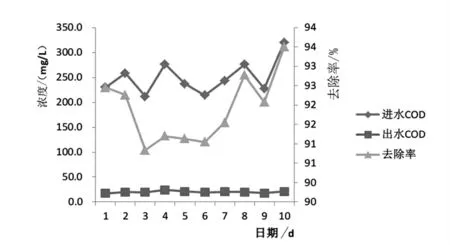

通过比较工艺进出水COD 浓度,计算其去除率,得到的运行数据如图7 所示。

对图7 进行分析,结果表明:DE 氧化沟提标改造后,对COD 的去除效果很好且较稳定,在91%附近波动。COD 出水浓度在20 mg/L 左右,平均值为20.06 mg/L,稳定达到一级A 排放标准。

图7 提标改造后COD 去除效果图

通过比较工艺进出水氨氮浓度,计算其去除率,得到的运行数据如图8 所示。

图8 提标改造后氨氮去除效果图

对图8 进行分析,结果表明:DE 氧化沟提标改造后,氨氮去除效果非常好,平均值为96%,出水氨氮浓度非常低,平均值为0.66 mg/L,稳定达到一级A 排放标准。

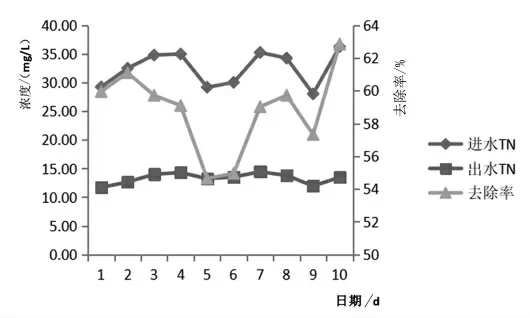

通过比较工艺进出水TN 浓度,计算其去除率,得到的运行数据如图9 所示。

对图9 进行分析,结果表明:DE 氧化沟提标改造后,氨氮去除率维持在60%左右,出水氨氮浓度平均值为13.31 mg/L,能稳定达到一级A 排放标准。

图9 气动防错装置工作状态及逻辑元件布置图

图9 提标改造后TN 去除效果图

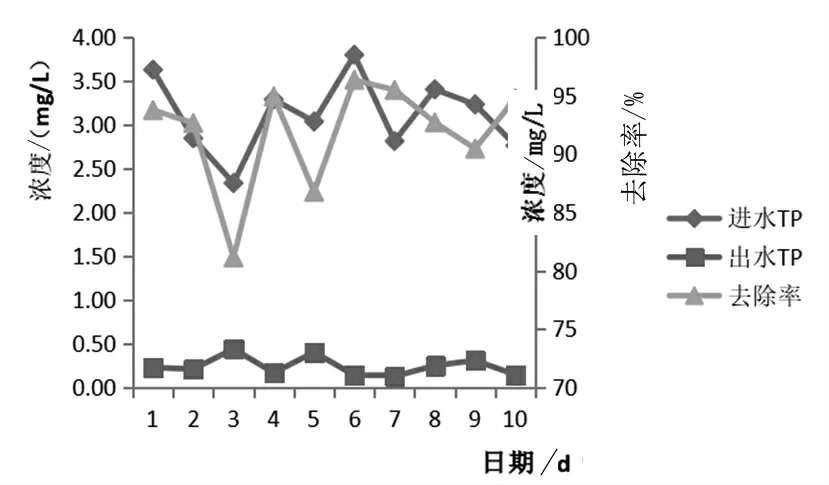

通过比较工艺进出水TP 浓度,计算其去除率,得到的运行数据如图10 所示。

对图10 进行分析,结果表明:DE 氧化沟提标改造后,TP 去除率较高,约为90%,出水TP 浓度平均值为0.24 mg/L,能稳定达到一级A 排放标准。

图10 提标改造后TP 去除效果图

4 结论

(1)汤逊湖污水厂采用DE 氧化沟工艺,进水水质波动较大,DE 氧化沟对进水浓度在设计范围内时,基本能满足一级B 排放标准,但在低碳源条件下运行效果较差,达不到出水标准。

(2)DE 氧化沟运行数据分析表明:其对SS、COD 和氨氮均有较好的去除率,平均值分别达到了91%、88%和90%,对TN 的去除效果不好,且效果不稳定,平均仅有40%,对TP 也仅有49%的去除率,这与进水COD 浓度较低有关,兼性菌对COD 的去除,反硝化脱氮和生物除磷有一定的影响。

(3)将DE 氧化沟变型为A/O 工艺的方式进行提标改造,其COD、氨氮、TN 和TP 的出水平均浓度分别为:20.06 mg/L、0.66 mg/L、13.31 mg/L 和0.24 mg/L,去除率得到大大提高,出水能稳定达到一级A 排放标准。

(4)比较DE 氧化沟变型运行前后环境、经济效益可知,在进水COD 浓度较低的条件下,采用DE 氧化沟变型A/O 工艺运行,其环境经济效益良好,COD的去除率从88%提升到92%,TN 去除率从40%上升到50%,氨氮去除率从50%提升到97%,TP 去除率达92%。