飞秒激光时空整形的电子动态调控微孔加工

2022-03-16叶柏臣吴剑英李晓炜

张 超,李 敏,叶柏臣,吴剑英,王 智,李晓炜

北京理工大学机械与车辆学院激光微纳制造研究所,北京 100081

1 引言

微孔作为一种常见结构,在生物医疗[1]、微流体器件[2-3]、航空航天[4]、三维封装[5-7]等领域有着广泛的应用。由于实际应用中对于各种功能器件的性能要求越发严格,因此对于微孔加工的质量以及深径比的要求也越来越高,这使得微孔加工在制造中极具挑战。而针对愈发严格的微孔指标要求,选择适合的微孔加工方式才是关键。目前常用的微孔加工方式有机械钻孔[8]、电火花钻孔[9]、电子束钻孔[10]、聚焦离子束钻孔[11]、激光钻孔[12]等。机械钻孔易操作,但难以加工小直径、高深径比的微孔;电火花钻孔只适用于导电材料并且精细加工难度大;电子束、聚焦离子束钻孔可以实现纳米至亚微米精度的微孔,但条件苛刻、设备昂贵,加工效率慢。激光钻孔具有非接触、材料适应性广、加工效率高的特点,但连续激光、长脉冲激光加工的微孔具有一定的热影响区。

飞秒激光是指脉冲宽度达到飞秒量级(10-15s)的脉冲激光。目前常用的商业飞秒激光器通过啁啾脉冲放大技术可以实现焦耳量级的单脉冲能量输出。由于飞秒激光脉冲宽度较短,经过聚焦后其峰值功率密度最高可达1018W/cm2。因此飞秒激光具有区别于连续激光、长脉冲激光的超快、超强的特性[13-15],这也使得飞秒激光具有高质量加工能力[16-20]以及材料适应性广[21-23]的特性。相对于传统微孔加工方式而言,飞秒激光具有以下三个显著的优势:1) 热效应小,加工质量高,微孔边缘几乎没有重铸层、热影响区的缺陷[24],如图1 所示;2) 飞秒激光加工具有强烈的非线性效应[25],材料加工范围广,具有更高加工分辨率,可以实现高精度、小尺度的微孔加工;3) 当飞秒激光聚焦在透明介质内部时,只有焦点附近区域的材料可以实现改性或者材料去除,因此利用飞秒激光可以实现任意复杂结构的“真”三维加工[26]。

图1 不同脉宽激光叩击加工钢箔。(a)~(c) 依次为200 fs、80 ps、3.3 ns 脉宽激光加工结果[24]Fig.1 Percussion drilling on steel foil with different laser pulse durations.(a)~(c) are the processing results of 200 fs,80 ps,3.3 ns laser pulse width,respectively[24]

随着实际应用中对于小直径下高深径比微孔结构的需求场合越来越多,而未整形高斯激光微孔加工存在小直径与高深径比之间的矛盾,因此其无法满足加工要求。由于飞秒激光形状性质精准可调,通过对飞秒激光进行时/空整形可以改变激光光场分布,控制瞬时局部电子动态分布,调控后续相变过程,实现对微孔加工过程的控制,从而实现小直径下高深径比微孔结构的加工。国内外学者围绕电子动态调控飞秒激光时域/空域整形微孔加工展开了大量研究工作,本文综述了基于电子动态调控的飞秒激光时域/空域整形加工方式的研究进展及微孔应用。

2 基于电子动态调控的飞秒激光时空整形方法

在飞秒激光与材料相互作用过程中,电子是材料吸收光子能量的重要载体。由于飞秒激光脉宽大大短于电子-晶格弛豫时间(10-10s~10-12s),而在飞秒脉冲持续时间内,电子对激光能量的吸收就已经完成,造成了电子和晶格之间的高度不平衡态。因此,光子和电子间的相互作用在整个激光-材料相互作用过程中起主导作用,所以必须调控局部瞬时电子状态。基于以上分析,Jiang 等[21]提出了基于电子动态调控的超快激光加工新技术:通过飞秒激光时域/空域整形来调节激光与电子的相互作用过程,进而调控局部瞬时电子状态(电子密度/温度/激发态分布等),调控材料相变过程,从而实现高效率、高质量、高可控性的飞秒激光加工。

飞秒激光时域整形是指在时域上对飞秒激光的特性进行整形。时间整形通常将单个高斯激光脉冲整形为若干个具有一定时间间隔、且强度比为任意的子脉冲序列。为了满足不同的加工要求,通过时间整形可以调节子脉冲的脉冲延时、脉冲个数以及各个子脉冲之间的能量比。目前常用于实现飞秒激光时域整形的装置包括两种:一种是基于4f 系统的商业化时域脉冲整形器[27],另一种是基于分束镜几何分光合光原理的多脉冲整形装置[28]。商业化时域脉冲整形器包括光栅对以及聚焦透镜对,采用4f 系统实现零色散,将空间光调制器放在透镜对傅里叶面处来实现对不同波长的组分加载合适的振幅和相位,其原理如图2(a)所示[27]。该方法灵活性高,子脉冲之间高度重合。北京理工大学Du 等[29]利用飞秒激光脉冲整形器来补偿未整形脉冲在传输过程中产生的畸变或色散展宽,将普通高斯脉冲分别整形成子脉冲强度比为4∶ 3∶ 2∶ 1 的递减脉冲序列、子脉冲强度比为1∶1∶ 1∶ 1 的平脉冲序列以及子脉冲强度比为1∶ 2∶ 3∶ 4 的递增脉冲序列,验证可以通过对普通高斯激光进行时间整形来调控光子能量在熔融石英中的能量沉积。基于分束镜几何分光合光原理的多脉冲整形装置通过改变每个分束镜的分光比以及每条光路的光程,可以实现任意脉冲延时以及任意脉冲能量比的脉冲序列。最常见的基于几何分光合光的方法是迈克尔逊式双脉冲产生系统[28],其原理如图2(b)所示。北京理工大学Liu 等[28]利用正交偏振飞秒激光双脉冲序列单点辐照在硅表面激光诱导周期性表面纳米同心环结构。利用基于双折射晶体也可以产生脉冲序列[30]。该方法入射激光为与光轴成特定角度的线偏振光,利用双折射晶体的特性,在不同方向上折射率不同,产生固定的光程差,从而产生脉冲序列。此外,北京理工大学Jiang 等[31]提出了一种新型的基于膜系设计的时域整形装置(Thin-film pulse train generator,TF-PTG),该装置示意图如图2(c)所示。入射激光垂直入射到(TF-PTG)上,当激光经过分束膜时,部分激光透过,部分激光反射,脉冲之间的延时由薄膜之间的空隙宽度决定。该方法装置简单,可形成延时精准可控的脉冲序列。

图2 时域整形光路示意图。(a) 基于傅里叶光学的空间光调制法[27];(b) 迈克尔逊式双脉冲产生系统[28];(c) 基于膜系设计的时域整形装置[31]Fig.2 Schematic diagram of the experimental optical paths for temporally shaping.(a) Spatial light modulation method based on Fourier optics[27];(b) Michelson double pulse generation system[28];(c) Temporally shaping device based on the thin-films system[31]

空间整形是指从空间上改变入射激光的振幅或者相位。常见的方法有空间光调制器法、狭缝法、锥透镜法。空间光调制器(SLM) 可以在随时间变化的电信号的驱动下,加载任意相位图实现光场振幅以及相位的灵活可调。Wang 等[32]提出了一种基于交错模式的微纳图案加工方法,利用空间光调制器大幅提高了飞秒激光直写的效率,加工光路示意图如图3(a)所示。Li 等[33]利用狭缝法对入射激光进行空间整形进而加工椭圆微孔,作为后续双通道偏振复用太赫兹超表面的单元结构,在加工中实现了对其尺寸、形状以及朝向灵活控制,飞秒激光狭缝空域整形加工光路示意图如图3(b)所示。此外,锥透镜是一种具有圆对称性质的锥形光学元件,高斯激光经锥透镜整形后会产生近似零阶贝塞尔光束。Zhao 等[34]利用锥透镜将高斯激光整形为超高深径比的贝塞尔光束在PMMA 上加工高深径比微孔,利用锥透镜将高斯激光整形为贝塞尔光束示意图如图3(c)所示。利用锥透镜产生贝塞尔光束装置简单,能量利用效率高,因此得到广泛应用。除了利用空间光调制器和锥透镜产生贝塞尔光束之外,常用的方法还有环缝-透镜法[35]、谐振腔法[36]、球面像差法[37]、可调声梯度透镜法等[38]。

图3 空间整形光路示意图。(a) 基于空间光调制器的飞秒激光空域整形光路示意图[32];(b) 飞秒激光狭缝空域整形的光路示意图[33];(c) 利用锥透镜将高斯激光整形为贝塞尔光束示意图[34]Fig.3 Schematic diagram of the experimental optical paths for spatially shaping.(a) Schematic illustration of spatial shaping using spatial light modulator (SLM) [32];(b) Schematic illustration of spatial shaping using slit[33];(c) Schematic illustration of generating Bessel beam from Gaussian beam by using axicon[34]

3 飞秒激光时空整形微孔加工方法

3.1 飞秒激光时域整形微孔加工

传统飞秒激光加工时通过非线性电离会产生大量自由电子,当自由电子密度超过临界电子密度时,激光辐照区域反射率会升高,影响后续脉冲的能量沉积。由于飞秒激光脉宽短于大多数材料的电子-晶格弛豫时间,因此可以通过对高斯激光进行时域整形,从而对材料的自由电子密度进行调控,进而影响材料相变过程,提高飞秒激光微孔加工质量以及加工精度。

2002 年,Stoian 等[39]研究了三脉冲序列对于在熔融石英上加工微孔的影响,加工结果如图4(a)所示。相对于未整形脉冲,采用三脉冲加工时,前序脉冲会使得材料软化,有助于后续脉冲能量沉积。另外,整形后飞秒激光加工微孔过程中产生应力较小,有助于减少微孔侧壁微裂纹的生成。2012 年,Jiang 等[40]研究了双脉冲对于在K9 玻璃上背表面加工高深径比微孔的影响。加工过程中采用动态聚焦的方式,即保持激光聚焦位置不变,通过控制平移台运动实现样品空间位置变化,进而实现激光对于样品的动态聚焦加工。单位时间内焦点位置材料去除量越大,烧蚀效率越高,则可采用的加工速度越快,因此材料去除量对于加工效率具有重要影响。当采用时域整形飞秒激光加工时,可以提高材料烧蚀效率,进而提高加工效率以及加工深度。相比于未整形飞秒激光加工结果而言,整形后双脉冲飞秒激光微孔加工深度提高3 倍,材料去除量提高56 倍,如图4(b) 所示。2014 年,Jiang 等[41]研究了双脉冲对于在PMMA 上加工微孔的影响。使用双脉冲加工时,由于子脉冲能量较小,从底部生成的等离子体较少,会降低对后续脉冲的反射,提高能量沉积效率以及减小孔侧壁热影响区。使用双脉冲加工,孔深可达890 μm,深径比可达91∶1,相较于单脉冲加工分别增长了1.61 倍和3.45 倍。2016 年,Gotte 等[42]研究了非对称艾里光束对于在熔融石英上加工微孔的影响。作者将脉宽30 fs 的飞秒激光整形为等效脉宽约为1.5 ps 的非对称时域艾里脉冲,实验装置如图4(c)所示。时域艾里脉冲的峰值强度远低于产生临界电子密度所需的强度,因此激光能量可以深入到材料内部,采用非对称艾里脉冲在熔融石英上加工微孔,深径比可达30∶1。2021 年,Hoyo 等[43]利用时域整形双脉冲提高贝塞尔光束在玻璃中的纳米通道形成效率,在Schott D263 玻璃中最小微孔直径可达约100 nm,接近波长的1/8。

图4 飞秒激光时域整形微孔加工。(a) 未整形脉冲与不同脉冲间隔三脉冲在熔融石英上加工的微孔[39];(b) 动态聚焦条件下,未整形脉冲(上)与双脉冲(下)在K9 玻璃背表面加工的微孔[40];(c) 飞秒激光非对称时域艾里光束实验装置示意图[42];(d) 未整形脉冲(上)与双脉冲(下)辐照熔融石英辅助化学刻蚀加工的微孔[27];(e) 未整形脉冲与递减脉冲序列辐照熔融石英辅助化学刻蚀所形成的微坑形貌[29];(f) 双脉冲贝塞尔光束(下)与单脉冲贝塞尔光束(上)辐照熔融石英辅助化学刻蚀加工后微孔形貌对比[44]Fig.4 Microholes drilling by temporally shaping femtosecond laser.(a) Microholes drilled by unshaped pulse and triple-pulses with different intervals in fused silica[39];(b) Microholes drilled from back surface of K9 glass by unshaped pulse (up) and double pulse (down) under dynamic focusing condition[40];(c) Experiment setup for generating asymmetrically temporal Airy pulses[42];(d) Microholes morphology on fused silica formed by laser irradiation of unshaped pulse (up)and double-pulse (down) followed by chemical etching[27];(e) Crater morphology on fused silica formed by laser irradiation of unshaped pulse and decreasing pulse-trains followed by chemical etching[29];(f) Microholes morphology on fused silica formed by laser irradiation of single pulse (up) and double pulse (down) Bessel beam followed by chemical etching[44]

通过时域整形飞秒激光加工辅助化学刻蚀的方法能够明显提高微孔的深径比。2013 年,Liu 等[27]采用了飞秒激光双脉冲辐照熔融石英辅助氢氟酸刻蚀的微孔加工方式,微孔深度可达600 μm,较传统飞秒激光刻蚀结果提高10 倍,加工结果如图4(d)所示。作者将其归因于增强了辐照区域的改性程度以及改性均匀性。2018 年,Du 等[29]利用飞秒激光递减脉冲序列辐照熔融石英,后将样品放入氢氟酸中刻蚀,经过统计发现在较高能量密度下被飞秒激光时域整形脉冲序列辐照的刻蚀坑的体积及深度都大于相同条件下被未整形脉冲加工的结果,统计结果如图4(e)所示。这是由于时域整形飞秒激光会影响熔融石英的电离过程,影响光子能量在熔融石英中的沉积效率。2018 年,Wang 等[44]利用双脉冲贝塞尔光束辅助化学刻蚀的方法在熔融石英上加工微孔。双脉冲在加工过程中会调控材料局部电子动态,进而引起改性区域结构和性质变化。当采用双脉冲贝塞尔辐照熔融石英时,前序脉冲会在材料中激发大量自由电子,一部分自由电子会散射成自陷激子。由于自陷激子相比于自由电子更容易被后续脉冲激发,因此可以通过合理调整子脉冲延时实现后续脉冲的能量沉积,增加刻蚀效率以及刻蚀深度。利用双脉冲贝塞尔与单脉冲贝塞尔辐照熔融石英辅助化学刻蚀加工后微孔形貌对比结果如图4(f)所示。文中当脉冲延时为10 ps 时,刻蚀深度接近最大值,约400 μm,较单脉冲贝塞尔光束加工结果提升近10 倍。

3.2 飞秒激光空域整形微孔加工

飞秒激光空域整形也是目前飞秒激光高深径比微孔的重要加工方法之一。由于未整形高斯激光加工微孔深径比较小,无法满足实际应用中对于小直径高深径比微孔加工的需求,将高斯激光通过空间整形方式生成高长径比无衍射光束的方式应运而生。目前,最常用的无衍射光束是贝塞尔光束。理想的贝塞尔光束能量无限大,考虑到现实中不存在无限的能量,因此后文提及的贝塞尔光束均为有限能量下的近似无衍射光束。与高斯激光聚焦后的光斑相比,贝塞尔光束具有超长的聚焦深度,均匀的轴向能量分布,因此贝塞尔光束在透明材料上加工高深径比微孔具有独特的优势。

2009 年,Courvoisier 等[45]利用空间光调制器产生无衍射贝塞尔光束,经过望远系统聚焦后,最终在康宁玻璃上表面加工出一系列微坑结构。2010 年,Bhuyan[46]等采用同样的参数,只是将聚焦位置改为样品下表面,此时加工深度显著提升,可以在玻璃薄片上利用单个贝塞尔光束实现直径 400 nm,深度43 μm 的高深径比纳米微孔加工,极大地提高了微孔加工效率,加工结果如图5(a)所示。文中表明后表面有出口是在玻璃上使用飞秒激光贝塞尔光束加工高深径比微孔的必要条件。

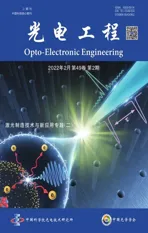

图5 飞秒激光空域整形微孔加工。(a) 单脉冲贝塞尔光束在玻璃薄片上加工的微孔[46];(b) 激光脉宽对于贝塞尔光束在玻璃上加工微孔的影响[47];(c)贝塞尔光束(左)及高斯激光(右)在PMMA 上加工微孔[48];(d)贝塞尔光束(左)及高斯激光(右)加工时材料内部冲击波演化[50];(e) 利用空间光调制器通过改变相位实现焦深长度灵活可调的类贝塞尔光束加工结果[51]Fig.5 Microholes drilling by spatially femtosecond laser.(a) Microholes drilled by single pulse Bessel beam in thin glass[46];(b) The effect of laser pulse duration on microhole drilling in glass by Bessel beam[47];(c) Microholes drilled with single pulse Bessel beam (left) and Gaussian beam (right) in PMMA[48];(d) The shockwave evolution inside material with Bessel (left) and Gaussian (right) laser beam drilling[50];(e) The fabrication results of Bessel-like beams with flexibly adjustable focal depth realized by changing the phase with SLM[51]

尽管Bhuyan 等人可以获得深径比高达100 的纳米微孔,但此时微孔深度不足50 μm。2014 年,Bhuyan等[47]研究了脉宽对于微孔加工的影响,通过调节脉宽从60 fs 到5.2 ps 变化,发现激光辐照区域内材料折射率由正折射率变化向负折射率变化,不同脉宽加工结果如图5(b)所示。通过仿真发现,当展宽激光脉宽时,皮秒尺度的贝塞尔光束更有利于激光脉冲能量的沉积,在此基础上加工了深径比超过1000 的纳米微孔。2014 年,Zhao 等[48]通过优化贝塞尔光束脉冲能量以及贝塞尔光束相对于材料的位置,利用单个贝塞尔脉冲在PMMA 上加工出深径比高达460∶1 的微孔,加工结果如图5(c)所示。2017 年,He 等[49]将特定设计的二元相位板放置在锥透镜前方,利用截断的贝塞尔光束在硅上加工出了无旁瓣的微孔,但该种方式牺牲了贝塞尔光束的无衍射长度,从原来的12.4 mm 缩短为280 μm。同年,Wang 等[50]利用泵浦探测技术,研究了高深径比微孔形成的关键因素是贝塞尔光束作用在材料时材料内部圆柱形冲击波的产生及其压缩机制,如图5(d)所示。2018 年,Yao 等[51]通过空间光调制器优化设计相位分布,可实现激光光场长度、直径的精确控制,加工结果如图5(e)所示。同时,通过改变激光光场分布,可有效抑制旁瓣,提高加工质量。利用这种方式产生的贝塞尔光束可在PMMA上加工出深径比高达560∶1 的微孔。2021 年,Wang等[52]利用不同锥底角锥透镜将高斯激光整形为不同无衍射长度的贝塞尔光束,来研究不同光束特性对于微孔深径比的影响。

除了通过飞秒激光贝塞尔光束直写加工微孔外,通过激光改性辅助化学刻蚀的办法也可以加工高深径比微孔。2015 年,Yashunin 等[53]将飞秒激光入射到25°锥底角的锥透镜中,在不加望远系统的情况下,利用单脉冲对玻璃进行加工,随后将改性结构浸泡在氢氧化钾溶液中刻蚀,最终在熔融石英上得到了深度超过15 mm,深径比高达250∶1 的微孔。

4 飞秒激光微孔加工方法的应用

随着微孔加工技术的发展,微孔的应用也越来越广泛。如在增透减反、硬脆材料切割以及油水分离、雾气收集、气体收集等方面。

4.1 飞秒激光微孔加工在增透减反方面的应用

为提高探测精度,红外光电成像设备中的光学窗口需要在红外波段有高透过率。而传统的红外波段材料的折射率都比较高,根据菲涅尔方程,大折射率将导致空气/材料界面的反射率相对较高,因此大多数红外波段材料表面的透光效率在许多应用中并不足够高。而传统的方式是利用增透保护膜实现红外波段增透[54-55],但该方式存在表面划伤、热失配、化学腐蚀等的问题。

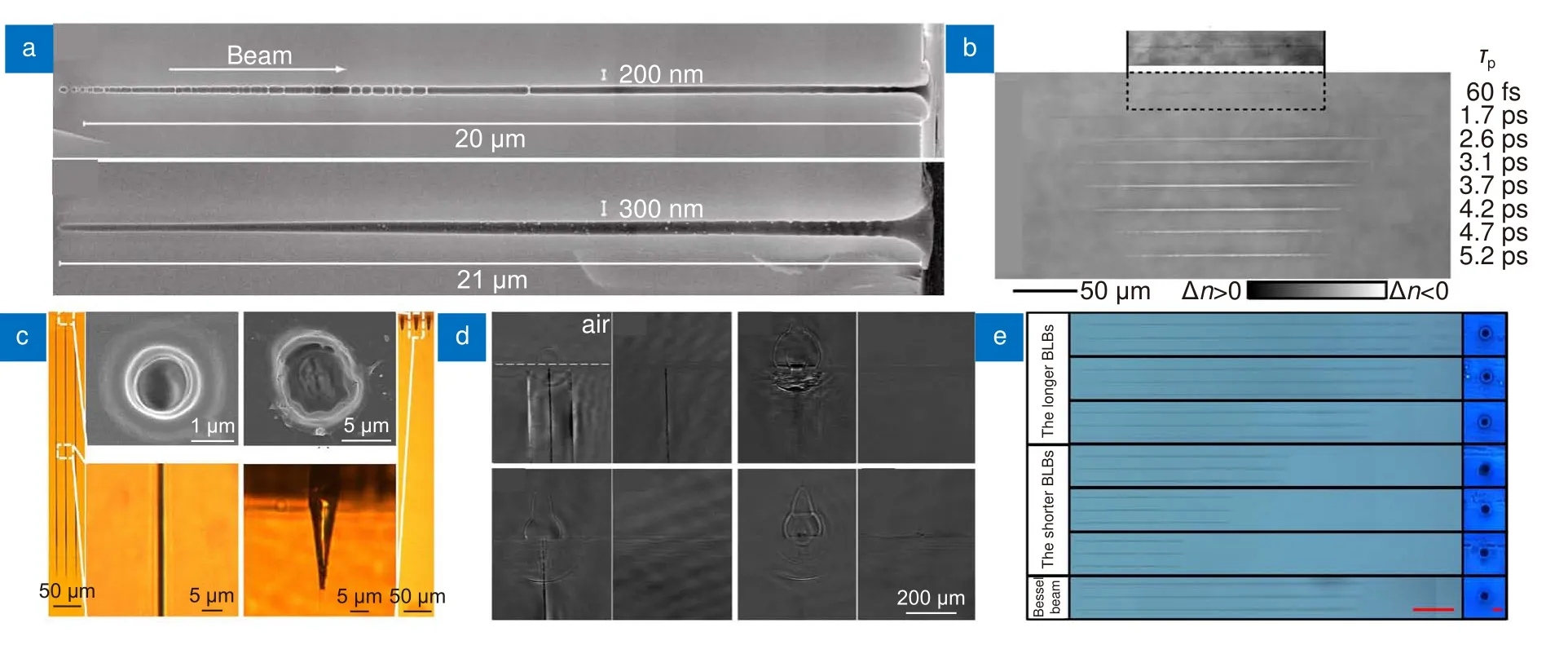

通过在材料表面加工出亚波长微孔阵列,合理设计微孔周期,可以在特定波段实现增透效果。2017 年,Tarabrin 等[56]利用飞秒激光单脉冲直接烧蚀加工微孔阵列的方法在ZnSe 上实现4 μm~10 μm 波段透过率高于95%。同年,Li 等[57]首次利用飞秒激光烧蚀辅助湿法刻蚀的方法在蓝宝石上加工微孔阵列实现在3 μm~5 μm 波段透过率超过90%,加工的不同形貌微孔阵列如图6(a)所示。2019 年,Bushunov 等[58]利用单脉冲直接烧蚀的方法在CdSSe 上实现了2.5 μm~10 μm 波段的平均透过率达到97%,周期性微孔阵列上表面及截面SEM 图如图6(b) 所示。2020年,Zhang等[59]利用FDTD 方法设计并优化了ZnS 上的各种凹面阵列以获得高透射率,证明了锥形阵列是理想的远红外增透阵列,周期为3 μm 的不同形貌抗反结构的模拟透过率如图6(c)所示。2021 年,Li 等[60]利用将高斯激光整形为贝塞尔光束在ZnS 上实现6 μm~10 μm波段增透效果。

图6 飞秒激光加工亚波长微孔阵列在增透减反方面的应用。(a) 蓝宝石上加工的不同形貌的亚波长周期性结构[57];(b) CdSSe 上周期性微孔阵列上表面及截面SEM 图[58];(c) 周期为3 μm 的不同形貌抗反结构的模拟透过率[59]Fig.6 Application of femtosecond laser drilling sub-wavelength microhole arrays in transmittance enhancement and anti-reflection.(a) Sub-wavelength periodic structures of different morphologies fabricated on sapphire[57];(b) SEM of upper surface and section of periodic microhole arrays on CdSSe[58];(c) The simulated transmittance of anti-reflection structures with different morphology structures of 3 μm period[59]

4.2 飞秒激光微孔加工在切割方面的应用

目前常用的切割方式有金刚石切割[61]、高斯激光全烧蚀切割[62-63]、高斯激光划槽辅助外力切割[64]、激光加工辅助化学刻蚀切割[65]以及激光加工微孔阵列切割等[66-70]。对于金刚石切割而言,接触式切割方式导致样品表面会有较多碎屑生成,并且会产生切割缺陷,需要进行后处理。对于高斯激光全烧蚀而言,需要在整个样品厚度上对样品进行烧蚀,加工效率低,表面质量差。高斯激光划槽辅助外力切割可实现激光未作用区域像镜面一样光滑,但无法加工复杂轮廓以及内部图案。激光加工辅助化学刻蚀切割可实现复杂外部轮廓以及内部图案加工,但加工效率较低。

激光加工微孔阵列可实现高速、稳定的切割。2008 年,Ahmed 等[66]利用飞秒激光诱导单脉冲周期微孔阵列切割700 μm 厚的Corning Eagle 2000 玻璃。文中发现在样品后表面加工一排微孔阵列的基础上,再在样品中部区域加工一排微孔阵列,可实现更高平整度的样品切割,加工结果如图7(a)所示。2017 年,Mishchik 等[67]通过将单个激光脉冲能量重新分布到多个25 ns 时间延迟的子脉冲中增强材料中的能量沉积用于切割。文中通过这种方式在D263T 玻璃中上加工出贯穿样品的上/下裂纹,通过合理设置微孔间距,实现切割面样品粗糙度达到200 nm 的切割效果,并且裂片时不需要额外机械力,加工结果如图7(b)所示。2017 年,Rapp 等[68]在蓝宝石晶体上进行了变脉宽切割蓝宝石实验。研究发现,与非晶态玻璃不同,在切割蓝宝石时只有当脉宽小于650 fs 时才会在蓝宝石表面形成单一方向的裂纹,并且裂纹方向与激光偏振方向无关,总沿着蓝宝石某个晶轴方向,加工结果如图7(c)所示。2020 年,Shin 等[69]利用飞秒激光贝塞尔光束切割超薄玻璃,重点研究了样品的可分离性以及边缘强度。在最佳条件下,切割获得前后边缘强度分别为370 MPa 和400 MPa。2020 年,Li 等[70]采用大角度锥透镜生成高能量密度贝塞尔光束,在不经过望远系统的情况下,对蓝宝石进行切割,获得200 nm Ra 表面粗糙度的蓝宝石切割面,加工结果如图7(d)所示。文中指出,贝塞尔光束的均匀性和适当的脉冲间距是实现低表面粗糙度的关键因素。

图7 飞秒激光微孔加工在切割方面的应用。(a) 双层微孔阵列切割700 μm 厚Corning Eagle 2000 玻璃[66];(b) 飞秒激光脉冲序列切割D263T 玻璃结果[67];(c) 不同脉宽贝塞尔光束在蓝宝石上形成裂纹情况[68];(d) 利用大角度锥透镜实现低表面粗糙度切割结果[70]Fig.7 Application of femtosecond laser microhole drilling in material cutting.(a) Cutting 700 μm thick Corning Eagle 2000 glass by double-layer microhole arrays[66];(b) The cutting results of D263T glass by femtosecond laser pulse-trains[67];(c) The crack on sapphire formed by Bessel beam with different pulse durations[66];(d) The low surface roughness cutting results realized by the axicon with large angle[70]

4.3 飞秒激光微孔加工在Janus 膜方面的应用

飞秒激光微孔加工技术也被应用到油水分离、雾气收集、气体运输等方面。2017 年,Zhang 等[71]利用飞秒激光在35 μm 厚铝膜上加工锥形微孔阵列,经过氟化处理后铝膜两面呈现出超疏水特性,后对材料下表面进行激光处理,使材料呈现出不同的润湿特性(一面亲水/疏油,另一面疏水/亲油),将其与玻璃容器组装到一起可用于油水分离,如图8(a)所示。2017年,Ren 等[72]利用飞秒激光钻孔以及低表面能改性技术在铝膜上加工出Janus 膜,在梯度表面能的润湿驱动力和圆锥形态微孔的拉普拉斯压力共同作用下液滴可以自动通过锥形微孔,与超亲水膜相比,Janus 膜的雾气收集效率提高了209%。2019 年,Chen 等[73]利用飞秒激光在PDMS 表面加工微孔阵列,由于高斯激光加工特性使得PDMS 上下表面形貌不同,这种形态差异使得两侧具有不同的粗糙度和润湿性,可使水下气泡在浮力与反浮力方向均实现由超亲气侧到亲气侧的单向自运输。2019 年,Hu 等[74]采用激光消融和纳米粒子沉积的方式实现水下气泡单向运输。首先,通过激光单点打孔的方式烧蚀PTFE 薄膜,同时诱导二氧化硅纳米颗粒沉积在PTFE 的下表面。随后,采用激光扩孔的方式增大微孔直径,与微/纳米孔[75]相比,中尺度孔阵列可以增强水下气泡的通量。最终,对下表面粗糙化处理实现水下超亲气,如图8(b)所示。2021 年,Su 等[76]在铝膜表面加工了一种多级的、表面凹凸不平的Janus 膜。除了传统Janus 膜采用的激光加工微孔阵列以及低表面能处理技术,文中还通过激光处理使得微孔入口周围圆形区域以及微孔出口侧方形区域呈现亲水特性,后利用玻璃球压印的方式在铝膜上得到凹凸不平的结构,与传统Janus 膜相比,其集水效率提高了250% 以上,如图8(c) 所示。目前Janus 系统的制造工艺简单高效,有望为气泡收集、气/液分离等应用领域提供新的思路。

图8 飞秒激光微孔加工技术也被应用到油水分离、雾气收集、气体运输等方面。(a) 两面具有不同润湿特性的用于油水分离的Janus 膜的加工过程图[71];(b) 激光消融和纳米粒子沉积的方式实现水下气泡单向运输的加工过程图[74];(c) 多级的、表面凹凸不平的用于雾气收集的Janus 膜加工过程图[76]Fig.8 Femtosecond laser microhole drilling technology has also been applied to oil and water separation,fog collection,gas transportation.(a) The schematic illustration of fabricating Janus membrane with different wetting properties on both sides for oil-water separation[71];(b) The schematic of the femtosecond laser ablation and nanoparticle deposition,which realizing unidirectional transportation of underwater bubbles[74];(c) The schematic illustration of the fabrication process of the hierarchical hydrophilic/hydrophobic/bumpy Janus (HHHBJ) membrane used to fog collection[76]

5 结束语

微孔作为一种常见结构,在许多领域都有着广泛应用,如何加工高深径比微孔一直以来都是国内外研究的热点问题。飞秒激光在高质量、高深径比微孔加工方面具有独特的优势。飞秒激光超快的特性,使得飞秒激光微孔加工具有极小化重铸层、热影响区的特性。而飞秒激光超强的特性,使其能够加工任意固体材料。此外,飞秒激光的强阈值效应以及多光子吸收,使其能够实现超衍射极限,加工出小直径微孔。

在不同材料上加工高质量、高深径比微孔过程中,需要综合考虑激光波长、激光脉宽以及整形方式。激光波长影响材料的多光子吸收过程以及激光是否可以深入材料内部。激光脉宽过长时,热效应较强会产生重铸层、热影响区,影响微孔入口质量;脉宽过短时,飞秒激光非线性效应较强,影响激光在材料中能量沉积。针对于整形方式而言,贝塞尔光束并不适用于非透明材料高深径比微孔加工,因此通常对于非透明材料高深径比微孔加工会选择时域整形方式。因此,针对不同加工需求,选择合适的微孔加工方式是至关重要的。

此外,目前飞秒激光微孔加工还存在一定局限性。在加工方法上,在时域整形微孔加工方面,目前研究最多的为双脉冲加工微孔过程中时间延时的影响,可进一步研究子脉冲个数、子脉冲能量比、子脉冲偏振方向等因素对于微孔加工的影响,进一步提高对电子动态的调控能力,实现对微孔形貌的更精确可控;在空域整形微孔加工方面,目前空域整形微孔加工主要集中为利用贝塞尔光束加工高深径比微孔,整形方式较为单一,无法实现更加灵活多变的微孔形貌制备,因此需要更多光场整形微孔加工方式的出现。此外,目前空域整形微孔加工主要针对标量光场整形,由于矢量光场空间偏振分布的非一致性,基于矢量光场整形可产生许多标量光场整形下无法产生的特殊光束,实现超衍射极限微孔加工。在加工效率方面,可将利用衍射光学元件(DOE)和空间光调制器(SLM)进行光场调制与时空整形微孔加工方式相结合,实现多光束并行加工提高加工效率。此外,也可以利用振镜扫描系统与时空整形微孔加工方式相结合,提高微孔大面积加工效率。随着激光整形技术的不断发展以及飞秒激光加工技术的不断进步,飞秒激光微孔加工的应用前景将更加明朗。