钛合金TC4的超硬磨料柔性抛光轮数控抛光试验研究*

2022-03-16朱正清陈志同

朱正清,陈志同

(1.北京航空航天大学,北京 100191;2.枣庄北航机床创新研究院有限公司,枣庄 277000)

钛合金材料比强度高,密度小,受热情况稳定,可以极大地减轻零件结构的重量。由于其优越的性能,钛合金也常常被选为航空发动机叶片及叶盘的制造材料,其质量占整个航空发动机的25%以上,仅次于高温合金材料的用量[1]。但是钛合金材料在数控磨抛加工中容易发生烧伤及黏附现象,且易与刀具发生化学作用而导致刀具磨损,属于典型的难加工材料。目前,对于大部分钛合金材料的航空发动机叶片及叶盘抛光加工,几乎都采用的是人工打磨的方式,但打磨过程环境恶劣,打磨粉尘严重影响到人体健康,且叶片的人工打磨质量一致性差,影响叶片的使用效果和服役性能,因此研究数控抛光有着十分重要的意义[2-3]。

针对钛合金材料数控抛光加工问题,国内外不少学者开展了相关研究工作,研究的抛光方式主要可以分为数控轮式抛光[4-6]、数控砂带抛光[7-9]以及磨粒流抛光[10-11],也包括抛光工具、抛光机构以及抛光机理和工艺参数等方面的研究。目前常用的数控抛光工具有橡胶轮、羊毛毡轮、百叶轮和砂带等,但各类数控抛光方式存在各自的优缺点。橡胶轮和百叶轮主要用于被加工零件的表面粗抛光,在抛光过程中很容易磨损,同时磨料磨粒结合强度不够高,经常会发生从基体脱落的现象,在一次完整的抛光加工过程中往往需要更换多个抛光工具;羊毛毡轮则主要用于被加工零件的表面精抛光,但抛光过程中会存在大量的有害粉尘,严重影响人体健康和污染环境;砂带在数控抛光过程中使用率较高,其抛光质量和效率也都较好,但是由于砂带本身的特殊性,在对航空发动机叶片进排气边、叶根等小结构和小区域抛光过程中,存在一定的局限性,同时,为实现零件表面随形抛光,砂带需要配套力控机构才能执行,对于结构相对复杂的曲面,砂带抛光需要使用六轴联动甚至是七轴联动数控机床。

北京航空航天大学研制的具有中间过渡基体的复杂母线超硬磨料柔性抛光轮[12]体积小、结构简单,在抛光过程中与工件表面保持弹性接触,具有良好的抛光去除深度和表面粗糙度[13],尤其适合小区域结构的数控抛光,但是超硬磨料柔性抛光轮在钛合金材料数控抛光过程中,工艺参数对抛光表面粗糙度和抛光去除深度的影响规律和作用机理还尚不明朗。因此,本研究以常用钛合金材料TC4 为试验对象,开展了超硬磨料柔性抛光轮的数控抛光试验研究。

本研究针对TC4 钛合金材料抛光试验过程中,主要研究探索超硬磨料柔性抛光轮主要抛光参数(转速、进给速度、预压量及行距)对TC4 钛合金材料抛光去除深度及抛光后试件表面粗糙度的影响规律,并分析各抛光参数影响的主次关系,为后续航空发动机钛合金叶片及叶盘数控抛光提供理论基础。

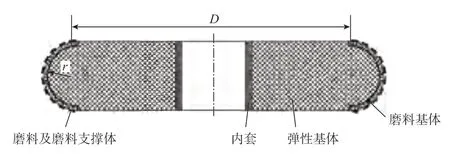

1 超硬磨料柔性抛光轮

超硬磨料柔性抛光轮是一种以柔性基体为载体,外部附以CBN(立方氮化硼)、金刚石等超硬磨料的抛光工具,其微观结构见图1(其中D为抛光轮大直径;r为鼓形半径)。磨料基体与橡胶构成的柔性基体稳定结合,磨料通过支撑物与橡胶隔绝,不会在抛光过程中受力挤压到橡胶基体中,同时超硬材料形成的基体依托在支撑物上,支撑物和橡胶基体完全贴合,接合面积的提高大大增强了整个抛光工具的结合强度,因此金刚石磨料、CBN 等超硬磨料不会被挤压到基体中而失去磨削作用。超硬磨料柔性抛光轮在抛光过程中,由规律排列在轮体表面的超硬磨粒来完成,单颗磨粒从微观看,就像一个刀具刃角为钝角的切削刀具,其大小与磨粒的粒度号有关。

图1 超硬磨料柔性抛光轮微观结构Fig.1 Microstructure of flexible polishing wheel

超硬磨料柔性抛光轮作为一种新型抛光工具,在航空发动机叶片等复杂曲面抛光方面具有较好的适应性,其主要特点如下。

(1)超硬磨料柔性抛光轮结合了传统的砂带和抛光轮的优势,具有砂带磨削去量功能,且弹性基体使得抛光轮具有良好的抛光效果。

(2)超硬磨料柔性抛光轮结构简单、体积小、成本低廉,可以为了适应被抛光曲面结构设计不同的母线形状,有效避免抛光干涉。本课题组为适应航空发动机叶片复杂特征结构抛光而研制的不同母线抛光轮如图2所示。图3为超硬磨料柔性抛光轮抛光某型号叶片叶根以及缘板等结构的实物图。

图2 不同结构的超硬磨料柔性抛光轮Fig.2 Superhard abrasive flexible polishing wheels with different structures

图3 叶根以及缘板等结构的抛光Fig.3 Polishing of leaf roots and edge plates

(3)超硬磨料柔性抛光轮具有柔性能力,可以通过控制抛光预压量来调节抛光效果,这样可以大程度地降低数控抛光对零件定位精度和机床精度的要求。

2 TC4 钛合金数控抛光试验

2.1 试验条件

试验所用材料为钛合金TC4,如图4所示,为首次精铣完后的TC4 试件块,规格为100mm×100mm×35mm,加工面尺寸为100mm×100mm,在加工面上反复进行精铣和抛光以开展不同参数的抛光试验。用Taylor Hobson 粗糙度测量仪测得铣削后的TC4 试件块表面粗糙度Ra为2.2~2.5μm。试验设备为三轴立式数控抛光机床 (工作台行程:X为350mm,Y为700mm,Z为450mm,数控系统为台湾新代数控系统)。

图4 精铣后的TC4 试件块Fig.4 TC4 block after finish milling

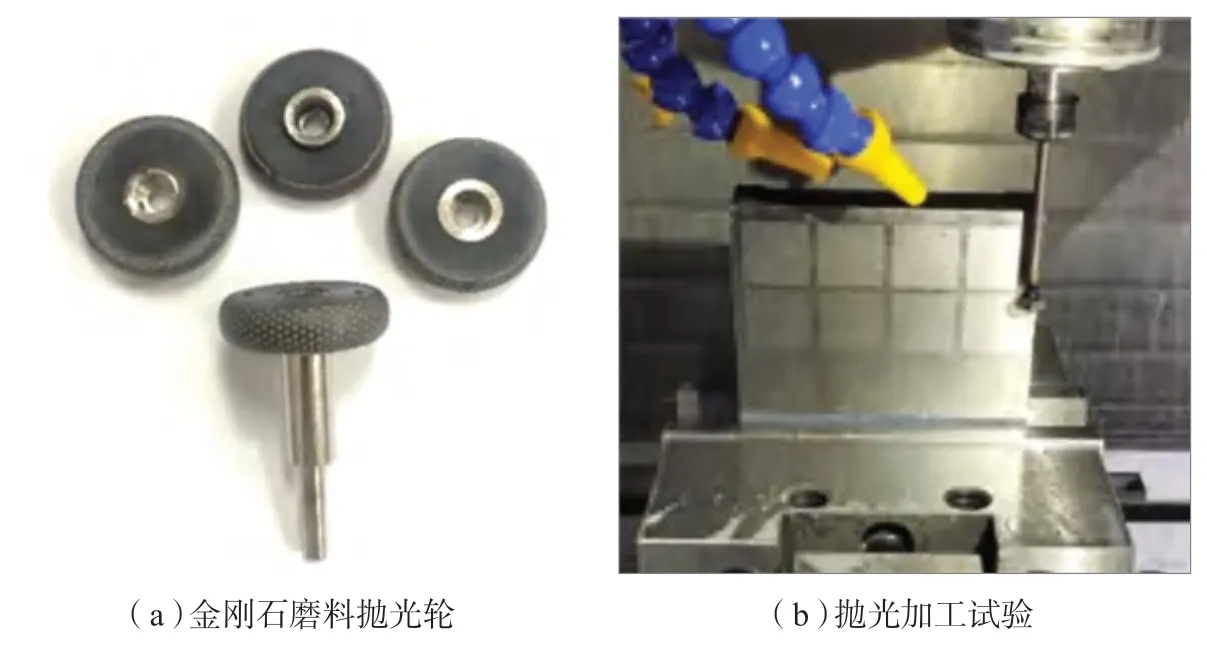

根据本课题组在航空发动机叶片钛合金材料数控抛光方面的经验,选取400#金刚石磨料柔性抛光轮(D24r1.5)对TC4 钛合金材料进行数控抛光,如图5所示。整个抛光试验过程中选定的抛光转速、抛光预压量、进给速度以及抛光行距参数范围见表1。

表1 抛光转速、抛光预压量、进给速度以及抛光行距参数范围Table 1 Parameter range of polishing speed,compression,feed speed and row pitch

图5 数控抛光Fig.5 Numerical control polishing

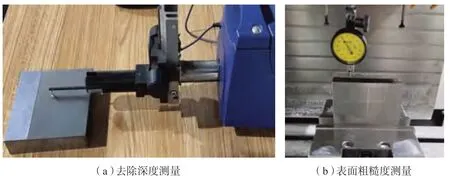

试件抛光后,采用千分表在机测量的方式,测量试验抛光部分的材料去除深度,即通过抛光前后千分表的读数差值来计算抛光去除量(图6(a)),同时,采用Taylor Hobson 粗糙度测量仪测量抛光表面的粗糙度(图6(b))。

图6 抛光后指标测量Fig.6 Measurement after polishing

2.2 工艺参数对抛光去除深度和表面粗糙度的影响试验

本次抛光试验主要考察两个评价指标:抛光去除深度及抛光后表面粗糙度。因此,为了描述各抛光参数对此两个评价指标的影响规律,本研究采用单因素试验法开展试验,在制备好的抛光试件上分别对金刚石磨料柔性抛光轮的抛光转速、预压量、进给速度和行距做单因素抛光研究,分析数控抛光中这4个主要抛光参数对TC4 试件抛光去除深度及抛光后表面粗糙度的影响规律。

2.2.1 转速

在探究抛光轮转速对去除深度和表面粗糙度的影响规律时,根据单因素试验原理,控制进给速度、预压量以及行距不变,分别选取不同的抛光速度进行试验,具体参数如下:固定设置进给速度为1600mm/min,预压量为0.2mm,行距为0.25mm,转速均匀间隔选取6000~12000r/min。抛光完后对试件抛光去除深度和表面粗糙度进行测量,以观察不同抛光转速下抛光去除深度和表面粗糙度的变化规律。试验结果如图7所示。

图7 转速对表面粗糙度和抛光去除深度的影响Fig.7 Effect of polishing speed on surface roughness and polishing removal depth

可以看出,抛光去除深度随转速的增加而增大,这与Preston 方程[14]的单位时间磨削去除量与相对运动速度的关系类似,且转速增大,同一区域被抛光轮上的磨粒磨削的次数增多,从而使得抛光去除深度增加。抛光表面粗糙度随着抛光转速增大而呈现的变化规律是先减小后增大,其原因在于:当转速太低时,精铣刀纹并不能被完全去除,故表面粗糙度值较大;转速增大,平面上的高点被抛光的次数增多,使得工件表面的质量变好,然而,当转速增大到一定值时,抛光时产生的热量及切屑不能及时排出,导致被抛下来的钛合金粉末黏附在工件表面上,同时使得抛光去量增速放缓,从而使得表面粗糙度升高。因此,在超硬磨料柔性抛光轮对钛合金抛光过程中,随着转速的增大,会出现表面粗糙度先减小后增大的规律,在本研究单因素试验中,抛光转速为10000r/min 左右时,抛光表面粗糙度最低。

2.2.2 预压量

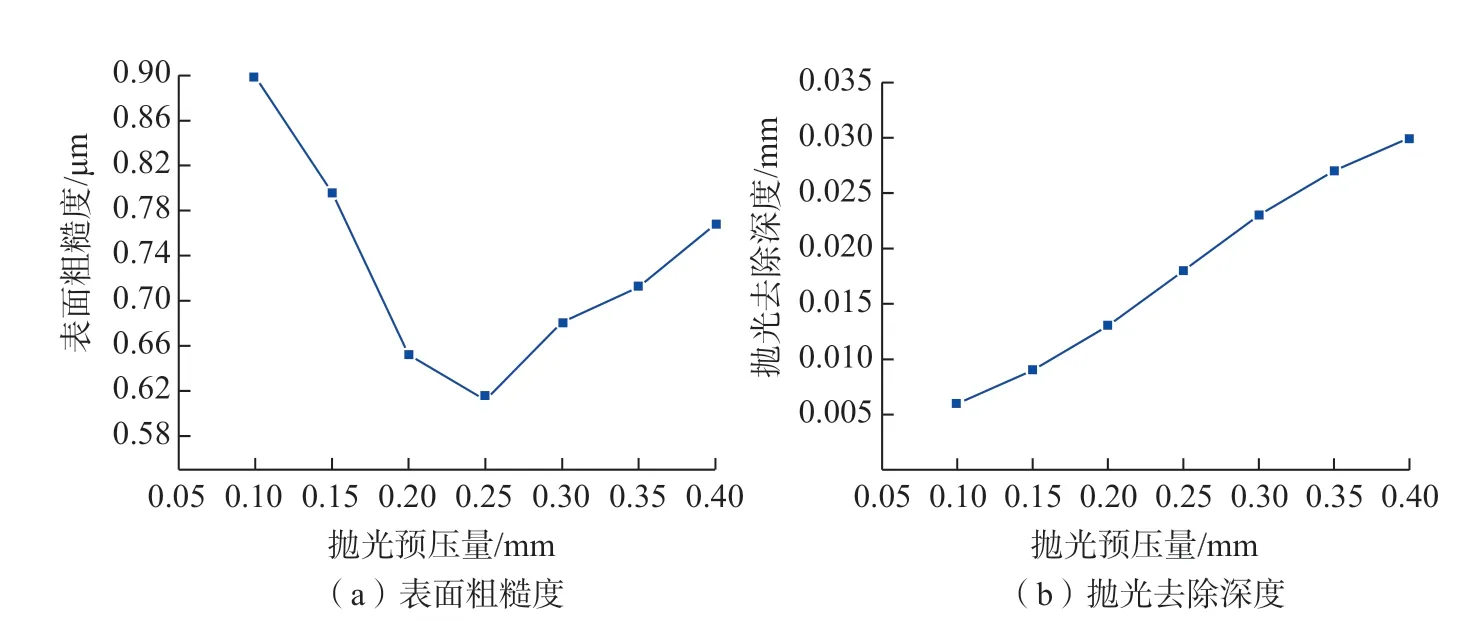

抛光预压量均匀间隔选取0.1~0.4mm,固定转速8000 r/min,进给速度1600mm/min,行距0.25mm,抛光完后对试件抛光去除深度和表面粗糙度进行测量,以观察不同预压量下抛光去除深度和表面粗糙度的变化规律。预压量的影响规律如图8所示。可知,抛光去除深度随抛光预压量的增大近似线性增大,在前期课题组的研究结果中得到了抛光接触压力与压紧量的变化也是呈线性正相关的[5],因此,预压量越大,抛光接触力也越大,抛光去除深度随之增加,这与Preston 方程中磨削去量与相对压力之间的变化规律也是一致的。表面粗糙度则是随抛光预压量的增大呈先减小后增大的变化趋势,其原因在于:当预压量太小时,抛光轮的去除材料能力较低,没有将精铣刀纹完全去除,所以表面粗糙度值较高;预压量太大时,接触压力增大使得抛光温度升高、抛光去量增大,钛合金粉末排屑不及时导致黏附在工件表面上,并且接触压力增大使得磨粒对工件表面的滑擦痕迹更深,导致表面粗糙度升高。在本研究单因素试验中,抛光预压量约为0.25mm 时,抛光表面粗糙度最低。

图8 预压量对表面粗糙度及抛光去除深度的影响Fig.8 Effect of compression on surface roughness and polishing removal depth

2.2.3 进给速度

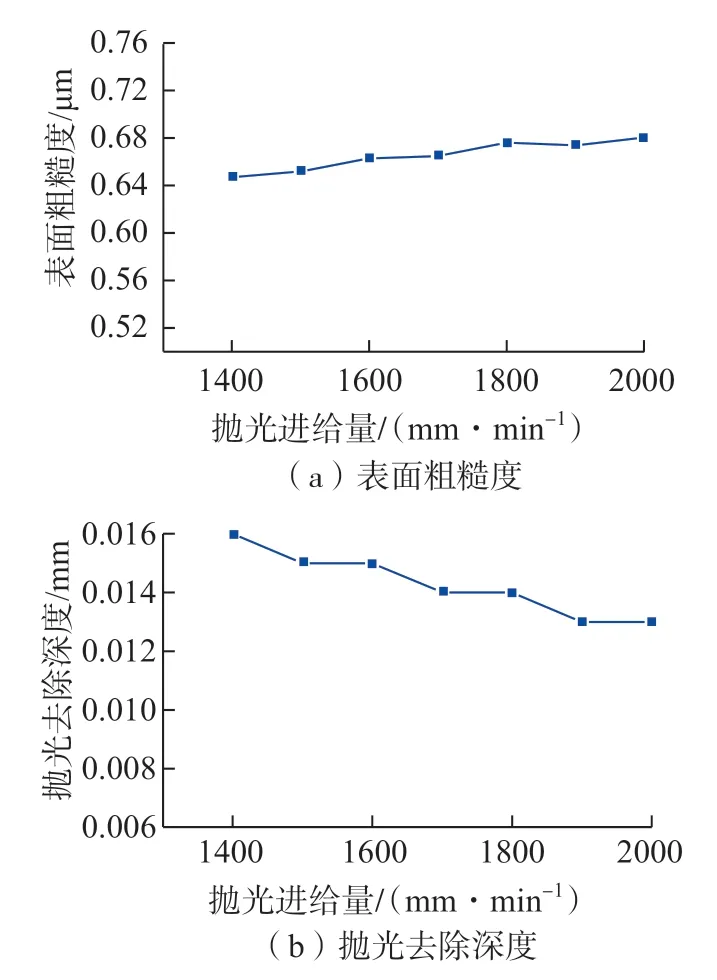

如图9所示,抛光进给速度均匀间隔选取1400~2000mm/min,固定转速8000r/min,预压量0.2mm,行距0.25mm,抛光完后对试件抛光去除深度和表面粗糙度进行测量,以观察不同进给速度下抛光去除深度和表面粗糙度的变化规律。

图9 进给速度对表面粗糙度及抛光去除深度的影响Fig.9 Effect of feed speed on surface roughness and polishing removal depth

可知,进给速度对抛光去除深度及表面粗糙度的影响都较小,进给速度的大小决定了抛光轮在单位区域内停留时间的长短,停留时间长,抛光轮去除材料强度大,停留时间长,抛光轮去除材料强度小,所以抛光去除深度随进给速度的增大是呈现缓慢减小的趋势,表面粗糙度则随进给速度的变化基本上保持平稳的趋势。

2.2.4 抛光行距

抛光行距选取范围为0.18~0.34 mm,固定转速8000r/min,进给速度1600mm/min,预压量0.2mm,以观察不同抛光行距下抛光去除深度和表面粗糙度的变化规律。抛光行距的影响规律如图10所示。

图10 行距对表面粗糙度及抛光去除深度的影响Fig.10 Effect of row pitch on surface roughness and polishing removal depth

可以看出,表面粗糙度是随着抛光行距增大而增大的,而抛光去除深度是随着抛光行距增大而减小的。这是因为随着抛光行距增大,工件上被重复抛光的区域面积减小,即单位区域上被抛光的次数减少,使得抛光去除深度随之减小,表面粗糙度值也随之增大。可以想象,如果抛光行距足够大,工件单位区域抛光次数将为0,即工件表面没有进行抛光,此时,表面粗糙度为工件初始值。在抛光过程中,抛光行距会影响到抛光时间,所以,抛光过程中可以根据对抛光效率和抛光质量的要求合理选择抛光行距。

2.3 抛光去除深度和表面粗糙度的影响参数主次分析

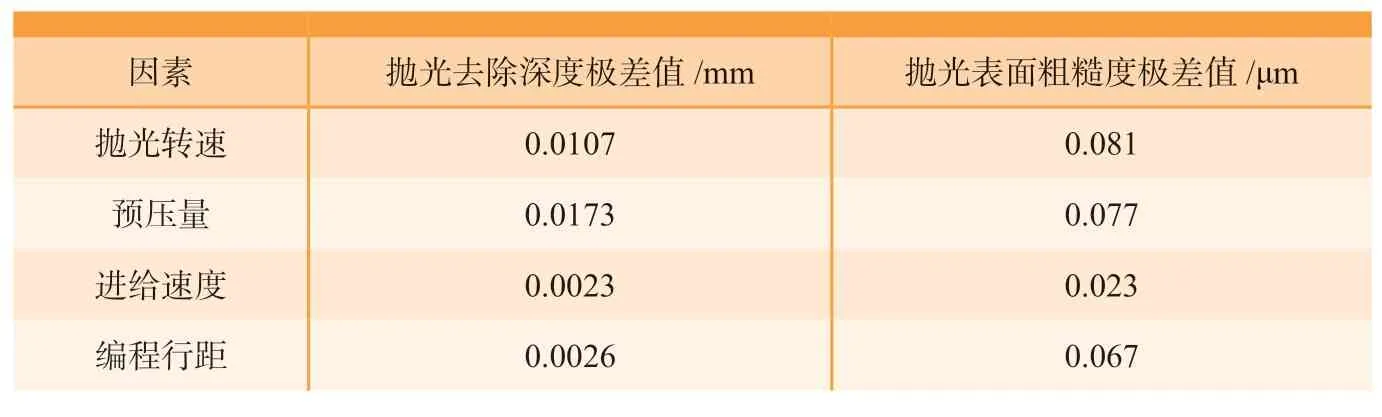

为了分析金刚石磨料柔性抛光轮的抛光转速、预压量、进给速度和行距对抛光去除深度以及抛光表面粗糙度的影响主次关系,本研究设计了四因素三水平的正交试验[15],采用极差法来分析此4 个抛光工艺参数对抛光去除深度以及抛光表面粗糙度的主次顺序。正交试验方案和试验结果如表2所示。

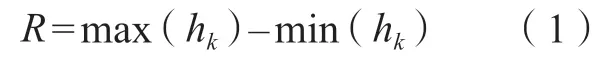

设m为正交试验表中任意一列各个因素的水平出现的次数,此处m的值为3,Hk为任意一列中水平序号为k时的试验结果之和,令hk=Hk/m,则各因素的极差值R(各因素在其取值范围内试验指标变化的幅度)可以按以下公式计算,

根据表2的数据,计算得到的各因素极差值如表3所示。其中,极差值越大,该因素对试验指标的影响越大,则从表3中可以知道,影响抛光去除深度的因素主次顺序为:抛光预压量、抛光转速、编程行距、进给速度;影响抛光表面粗糙度的因素主次顺序为:抛光转速、抛光预压量、编程行距、进给速度。

表2 抛光去除深度和表面粗糙度的正交试验结果Table 2 Orthogonal test result of polishing removal depth and surface roughness

表3 各因素的极差值Table 3 Range value of each factor

2.4 试验结果分析

根据抛光参数单因素试验及正交试验结果可知,抛光转速和抛光预压量对抛光去除深度及表面粗糙度的影响较大,而抛光进给速度和抛光行距对抛光去除深度及表面粗糙度的影响相对较小。其中,抛光去除深度随着抛光转速和预压量的增大而明显增大,这与Preston 方程中磨削去量与相对运动速度之间以及磨削去量与相对接触压力之间的变化规律是一致的,速度和接触力越大,抛光轮去除材料的能力越强。而抛光表面粗糙度随着抛光转速和预压量的增大而呈现的规律则是先减小后增大,这是因为转速增大到一定值时,抛光时产生的热量及切屑不能及时排出,导致被抛下来的钛合金粉末黏附在工件表面上(图11),使得抛光去除深度增速放缓,并且表面粗糙度升高。同样预压量太大时,接触压力增大使得抛光温度升高、抛光去除深度增大,钛合金粉末排屑不足导致黏附在工件表面上,并且接触压力增大使得磨粒对工件表面的滑擦痕迹更深,导致表面粗糙度升高。

图11 钛合金黏附表面Fig.11 Titanium alloy adhesion surface

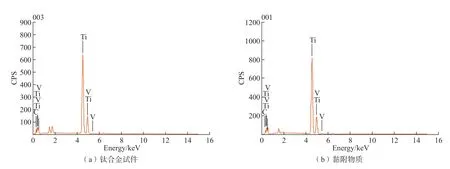

进一步对钛合金试件表面黏附物质进行成分分析,如图12所示,通过对比可以看出黏附物质成分与钛合金试件基本相同,可以认为钛合金试件在抛光过程中,其表面材料微粒经过抛光轮的磨削作用与零件分离出来,当抛光轮线速度较高,分离的钛合金粉末来不及分散,黏附在试件表面,从而产生黏附现象。

图12 钛合金试件及黏附物质成分Fig.12 Composition of titanium alloy and adhesion material

因此,利用金刚石柔性抛光轮对钛合金TC4 材料进行数控抛光过程中,为避免抛光表面产生黏附现象,有效地控制表面质量和抛光去量,应该根据实际加工条件,合理地选择抛光过程中的两个关键参数:转速和预压量。因为抛光过程中,不合适的转速和预压量会使得TC4 材料的抛光表面质量变坏。而抛光进给速度和抛光编程行距对抛光去除深度及表面粗糙度的影响较小,但对抛光效率影响较大,因此,在合理地选择了抛光转速和预压量之后,应根据抛光效率要求选择合理的进给速度和抛光行距。

3 结论

(1)采用单因素试验法,探究了金刚石磨料柔性抛光轮的抛光速度、进给速度、预压量以及抛光行距等这些主要抛光工艺参数对TC4 钛合金材料抛光的去除深度和表面粗糙度的影响规律,并通过四因素三水平的正交试验分析了抛光工艺参数对抛光表面粗糙度和抛光去除深度的主次影响关系,为后续的航空发动机钛合金叶片数控抛光过程提供理论支持。

(2)通过物质成分对比,确认了钛合金抛光表面黏附物为抛光过程中分离出的钛合金粉末,并分析了其表面黏附物的形成原因。

(3)抛光转速和抛光预压量是影响抛光质量的主要因素,而抛光行距和抛光进给速度的对抛光质量的影响相对较小。其中,过大的抛光转速和预压量会使得TC4 材料抛光表面产生黏附现象,使得抛光表面质量降低,在后续对航空发动机钛合金叶片抛光过程中应慎重地选择抛光转速和预压量,以防叶片表面出现黏附现象。