TiBw/TA15复合材料板材超塑变形行为研究

2022-03-16刘莹莹钱健行付明杰王富鑫曾元松

刘莹莹,钱健行,付明杰,王富鑫,曾元松

(1.中国航空制造技术研究院,北京 100024;2.哈尔滨工业大学,哈尔滨 150001)

钛基复合材料因其高比强度、高比模量及优异的耐高温性能等优点,成为航空航天中极具应用前景的新型轻质高温结构材料[1-2]。但复材中TiB 等硬质陶瓷增强相的引入,增加了航空航天中大型复杂薄壁结构件的成形难度[3]。采用高温下超塑变形的手段可有效解决难变形材料加工成形困难的问题,有望促进钛基复材的工程化应用[4]。前期研究发现,采用粉末热压烧结制备的TiBw/TA15 网状复合材料在经过热轧制变形之后获得了良好的强塑性匹配,使该种材料在航空航天薄壁复杂零部件制造领域具备广泛的应用前景。

本文通过研究TiBw/TA15 复合材料的超塑变形行为,获得其最佳超塑变形参数,并探究揭示钛基复材超塑变形机理,为这种复合材料的后续成形及应用提供参考和依据。

1 试验及方法

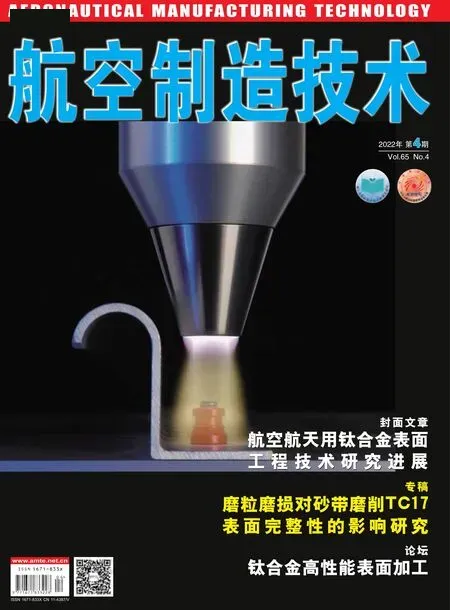

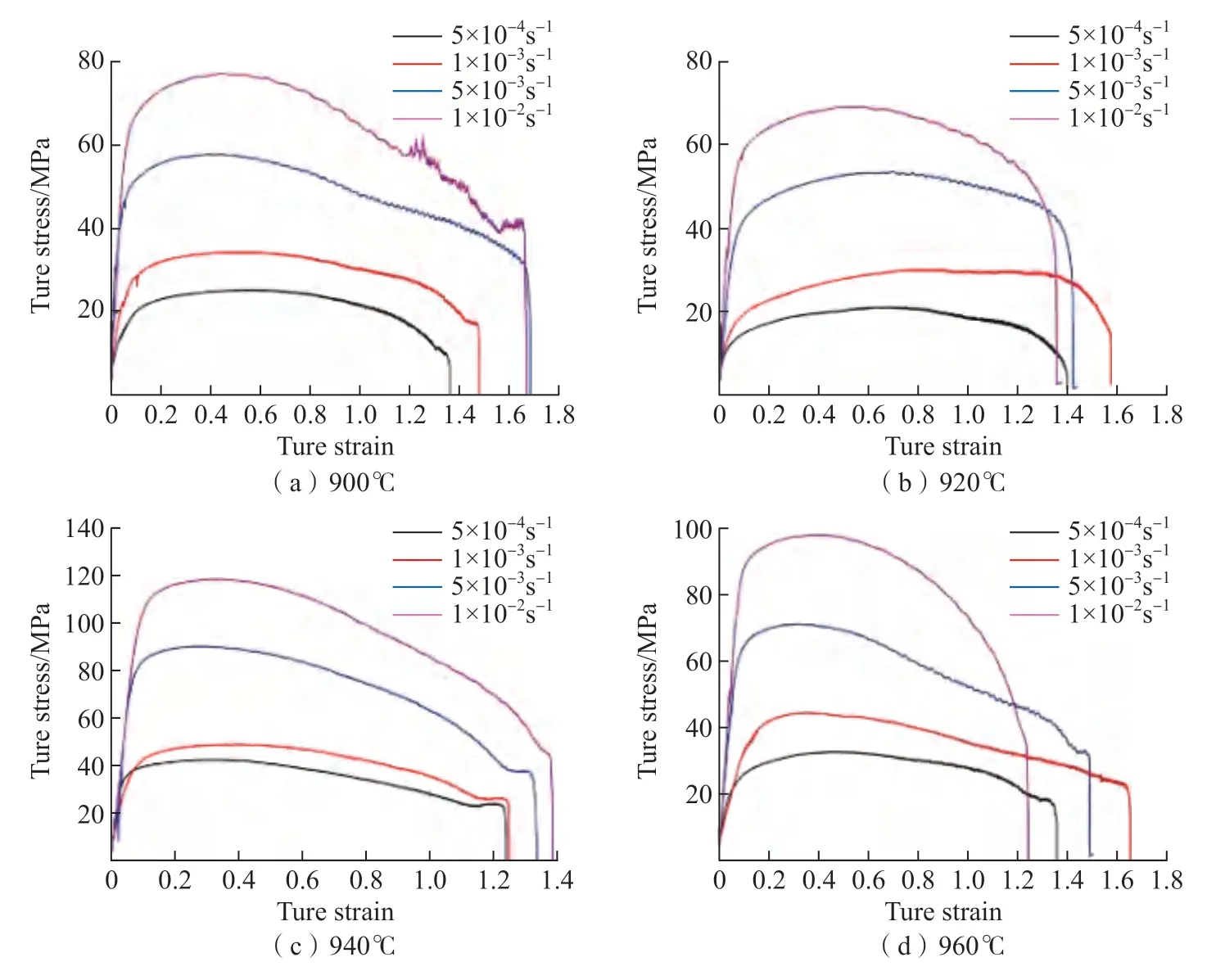

本研究采用α+β 相区轧制TiBw/TA15 复合材料板材,原始厚度为1.5mm,经金相法测得相转变温度Tβ≈1010℃。图1为轧制方向试样退火态显微组织,可见两种形态的初生α 相:等轴状和层片状。次生α 相大部分已发生球化,仅有少部分保留变形后冷却过程中形成的针状形貌特征。复合材料中TiB 晶须轧制后发生明显破碎并沿轧制方向呈定向分布。

图1 TiBw/TA15 复合材料原始显微组织Fig.1 Original structure of TiBw/TA15 composites

利用电火花线切割方法沿轧制方向切取超塑拉伸试样,其尺寸如图2所示。试样采用SiC 水磨砂纸研磨至各表面无横向划痕。变形温度为900~960℃,间隔20℃;应变速率为5×10-4~10-2s-1。变形加热前对试样进行防氧化涂覆处理(防氧化涂料采用Ti-1200 玻璃防护润滑剂),试样装炉加热至试验设定的温度保温5min后进行恒应变速率拉伸,试样断裂后取出立即进行淬火,以保留超塑变形组织。高温超塑性拉伸后的复合材料横断面样品经金相砂纸粗磨和细磨后进行机械抛光,随后利用Kroll 腐蚀液对其进行腐蚀并观察微观组织。

图2 超塑拉伸试样(mm)Fig.2 Superplastic tensile specimen (mm)

2 结果与讨论

2.1 不同变形条件下的延伸率

图3为TiBw/TA15 复合材料板材在900~960℃,5×10-4~10-2s-1条件下拉伸前后试样的宏观形貌。试样拉伸过程中氧化较少,表层防氧化涂料完整。整体伸长率较好,局部变形试样中发现有沿试样长度方向变形不均匀现象,试样宽度呈现“波浪形”变化,这可能与复合材料中晶须引入导致的板材组织不均匀引起的局部硬化和软化不平衡有关[5]。在940℃、5×10-3s-1时,试样伸长达到最大。

图3 TiBw/TA15 复合材料板材超塑性变形前后尺寸对比Fig.3 Comparison of dimensions of TiBw/TA15 composites sheet before and after superplastic deformation

TiBw/TA15 复合材料板材在不同拉伸温度和不同应变速率下的断后伸长率变化曲线如图4所示。可以看出,区别于传统钛合金材料,复合材料板材断后伸长率随温度及应变速率变化规律并不明显,但整体伸长率不低于100%;在940℃、5×10-3s-1变形条件下,最大超塑性伸长率可达439%。

图4 应变速率和拉伸温度对TiBw/TA15 复合材料板材伸长率的影响Fig.4 Effect of temperature and strain rate on elongation of TiBw/TA15 composites sheet

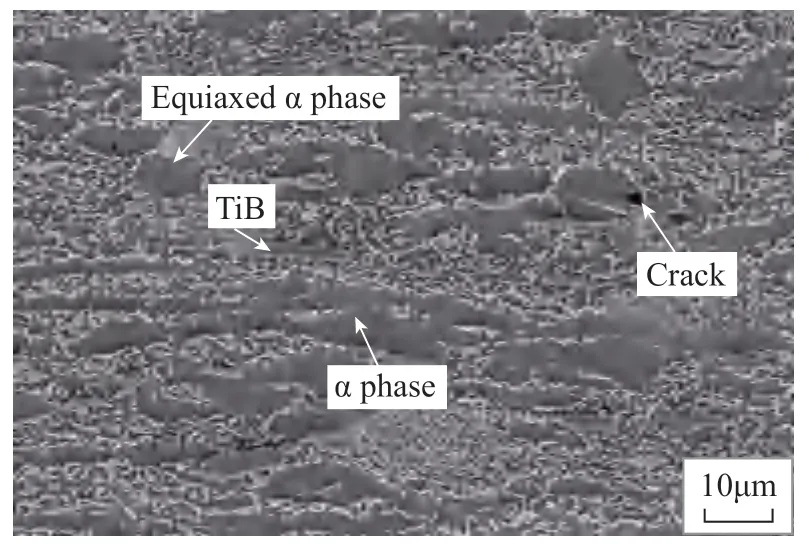

2.2 变形温度和应变速率对超塑拉伸应力应变曲线的影响

图5为不同应变速率下,不同变形温度的TiBw/TA15复合材料真应力-真应变曲线。随变形温度的升高,复合材料的峰值应力显著降低。考虑可能与高温基体软化严重及晶须与基体界面连接强度减弱相关,拉伸温度越高,基体越容易软化。同时较高温度下晶须与基体界面结合强度明显下降,拉伸孔洞更易萌生,增强相转移载荷效果明显减弱,从而大幅降低了TiBw/TA15 复合材料的变形抗力[6]。此外,在较高温度下变形时(940℃、960℃),TiBw/TA15 复合材料稳态流变特征显著。图6为不同变形温度下不同应变速率的复合材料真应力-真应变曲线。随应变速率的增加,复合材料的流变应力显著上升,考虑与高应变速率下位错增殖和塞积严重有关。变形初期,高应变速率下动态回复和动态再结晶进行不充分,加工硬化显著,流变应力明显升高[7]。同时,高应变速率下晶须与基体之间的变形协调时间短,其变形阻碍作用明显,导致复合材料流变应力增加[6]。

图5 不同应变速率下的TiBw/TA15 复合材料板材拉伸真应力-真应变曲线Fig.5 True stress-strain curves of TiBw/TA15 composites sheet at different strain rates

图6 不同变形温度下的TiBw/TA15 复合材料板材拉伸真应力-真应变曲线Fig.6 True stress-strain curves of TiBw/TA15 composites sheet at different temperatures

2.3 TiBw/TA15 复合材料本构方程的建立

通过双曲正弦形Arrhenius 方程构建钛基复合材料的本构关系,对本构方程进行一元线性回归处理,计算超塑拉伸变形激活能以及应变速率敏感性指数m,通过m值的变化探究超塑拉伸变形机制[6]。依据应力水平不同,Arrhenius 方程分为幂指数、指数和双曲正弦3 种函数形式[5,7-8]:

式中,A1、A2、A、n、α、β为与温度无关的材料常数;n、n1为应力指数;Q为变形激活能;R为气体常数;T为绝对温度,K。α、β、n1之间的关系:α=β/n1。

对上述公式两边取对数,以不同变形温度下的峰值应力(σp)分别绘制lnε.-lnσp和lnε.-σp曲线并进行一元线性回归处理,如图7(a)和(b)所示,其斜率分别为n1和β,n1=2.7728,β=0.05516,由α=β/n1计算α的值为0.019893249MPa-1。将α值代入式(1),绘制lnε.-ln[sinh(ασ)]曲线(图8(a)),其中各温度下斜率的平均值为式(3)中的n,n=1.9915MPa,对式(3)变换后求偏导得到激活能为

图7 TiBw/TA15 复合材料板材的lnε.-lnσp 和lnε.-σp 关系曲线Fig.7 lnε.-lnσp and lnε.-σp curves of the TiBw/TA15 composites sheet

式中,Q为变形激活能,kJ/mol;{[ln[sinh(ασ)]/(1000/T)}ε为ln[sinh(ασ)]-(1/T) 曲线线性拟合后直线斜率平均值(图8(b)),即为38.555。将n、R值代入式(4)计算得出激活能Q=638.06kJ/mol。对比α-Ti 和β-Ti的自扩散激活能170kJ/mol 和153kJ/mol 发现,TiBw/TA15 复合板材在两相区的变形激活能明显更高。考虑与晶须及基体再结晶相关[6]。依据ln[sinh(ασ)]=,图8(a)中Y轴截距为[Q/RT-lnA]/n2,计算得出A=3.55×108。TiBw/TA15 复合材料峰值应力本构方程常数如表1所示。

表1 TiBw/TA15 复合材料的峰值应力本构方程材料常数Table 1 Peak stress constitutive equation of TiBw/TA15 composite material and material constants

图8 TiBw/TA15 复合材料板材的lnε.-ln[sinh(ασ)]和ln[sinh(ασ)]-(1/T)关系曲线Fig.8 lnε.-ln[sinh(ασ)]and ln[sinh(ασ)]-(1/T ) curves of TiBw/TA15 composites sheet

将上述材料常数代入式(3)得出几乎适用于所有应力状态下的流变应力本构方程,

将应变为0.2 时的真应力的ln(σ)-ln()曲线进行线性拟合,其直线斜率即为m值。TiBw/TA15 复合材料板材超塑性变形的ln(σ)-ln()曲线及应变速率敏感系数m值如图9所示。复合材料板材的应变速率敏感系数m值在900℃、920℃、940℃、960℃时分别为0.36、0.37、0.38、0.44,在960℃达到m=0.44。

图9 TiBw/TA15 复合材料板材的lnσp-lnε. 关系曲线Fig.9 lnσp-lnε. curve of TiBw/TA15 composites sheet

2.4 TiBw/TA15 复合材料超塑变形过程中微观组织演变

图10为TiBw/TA15 复合材料板材在5×10-3s-1、900~960℃变形条件下远离断口处相对均匀变形区的显微组织。观察发现,基体中等轴α 相尺寸随温度升高不断增加,组织整体等轴化趋势较高。考虑与变形过程中的相变以及高温下α 相的合并长大相关[7]。较高程度的等轴化加之高温下晶须与基体良好的变形协调能力,导致复合材料伸长率明显增加。但过高的变形温度(960℃)一方面由于相变的发生使部分等轴α 相转变为β 相,本身α 相含量较少;另一方面,高温也易引起等轴α 相的过度长大合并,从而恶化超塑性能[6]。此外,不同温度变形后TiBw/Ti 复合材料板材中的孔洞分布特征有所差异,在900℃时,沿变形方向可明显观察到晶须与基体界面连接处呈均匀排布的孔洞;随温度的升高,孔洞不仅产生于基体与晶须连接处,基体晶粒处也存在有一定孔洞,且温度越高,基体中孔洞数量越高。这与高温下基体软化有关,高温下晶界强度弱于晶内强度,导致基体内孔洞的产生[6-7,9]。

图10 TiBw/TA15 复合材料板材在不同温度下超塑性变形后的显微组织(应变速率5×10-3s-1)Fig.10 Microstructure of TiBw/TA15 composites sheets after superplastic deformation at different temperatures (strain rate 5×10-3s-1)

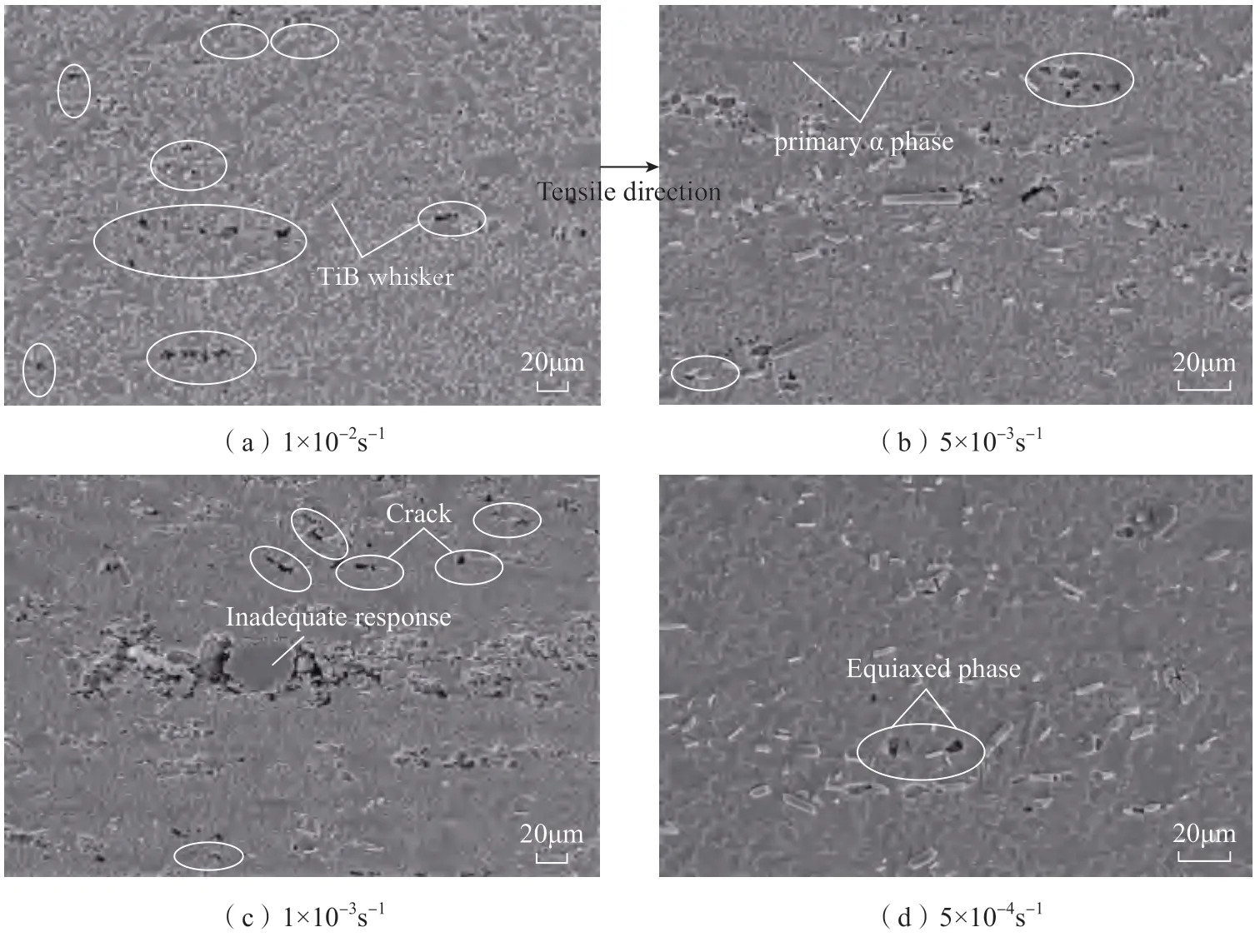

图11为TiBw/TA15 复合材料板材在920℃和1×10-2s-1、5×10-3s-1、1×10-3s-1、5×10-4s-1变形条件下远离断口处相对均匀变形区的显微组织。观察发现,随着应变速率的降低,基体中等轴α 相的尺寸呈现先减小后增大的趋势。这主要与不同应变速率下TiBw/TA15 复合材料内部α 相动态再结晶演变相关。变形起始阶段,在较低的应变速率下,α 相发生充分的动态再结晶,晶粒尺寸较小,之后当应变速率进一步降低时,等轴α 再结晶晶粒发生长大粗化,TiBw/TA15 复合材料断后伸长率降低,因而过低的应变速率反而不利于超塑性伸长率的增加[7]。对不同应变速率变形条件下组织中的孔洞观察发现,在高应变速率下,孔洞主要分布于晶须与基体的界面处,并沿拉伸方向排列;随应变速率的降低,分布在晶须与基体的界面处的孔洞数量逐渐减少,α 晶/相界及三叉晶界处孔洞数量增加。(图11(c)中发现有烧结态局部未反应的TiB2聚集现象,拉伸过程中属于缺陷,从而引起裂纹的产生)这是由于初期较高应变速率下增强相与基体间的变形协调性差,增强相附近位错塞积严重,孔洞更易萌生于增强相与基体结合界面的端部,但随着应变速率的降低,基体组织发生动态再结晶,由于初期变形过程中增强相对位错的阻碍作用,基体再结晶晶粒形核位置大多位于增强相附近,新的再结晶晶粒长大过程中会导致部分增强相与基体结合界面端部孔洞发生愈合,裂纹萌生扩展能力下降,材料超塑变形性增强[6-7,10]。

图11 TiBw/TA15 复合材料板材在不同应变速率下拉伸变形后的显微组织(920℃)Fig.11 Microstructure of TiBw/TA15 composites sheets after superplastic deformation at different strain rates (920℃)

图12为TiBw/TA15 复合材料板材在最佳超塑变形条件下拉伸断口的显微组织。观察发现,断口呈现蜂窝状,存在明显较大且深的韧窝,表明复合材料有着良好的超塑拉伸性,拉伸后获得了良好的伸长率。从高倍显微组织图中可以发现,复合材料超塑拉伸断口中存在明显较多的与基体分离呈拔出形态的TiB 晶须。这是由于高温下基体发生软化,增强相与基体界面结合强度下降导致拉伸过程中晶须与基体发生脱粘,表现在断口中即为局部增强相的拔出现象。

图12 940℃、5×10-3s-1 变形条件下TiBw/TA15 复合材料拉伸断口Fig.12 Fracture surfaces of TiBw/TA15 composites (940℃,5×10-3s-1)

3 结论

(1)TiBw/TA15 复合材料板材在940℃、5×10-3s-1变形条件下可获得439%的最大超塑伸长率,流变应力随拉伸温度的升高和应变速率的减小而降低,低温高应变条件下应变软化特征显著。

(2)在900~960℃温度范围内进行超塑变形时,应变速率敏感系数m与拉伸温度呈正相关,变形激活能Q不断下降。最佳超塑性变形条件下,应变速率敏感系数m=0.38,变形激活能Q=638.1kJ/mol,所建立的峰值流变应力本构方程:ε·=3.55×108[sinh(2.0×10-2σ)]1.99×exp(-6.381×105/RT)。

(3)拉伸温度和应变速率对TiBw/TA15 复合材料板材超塑变形组织影响显著。随拉伸温度的升高和应变速率的降低,基体α 相动态再结晶充分并发生长大,晶须与基体间协调变形能力提高,晶须与基体界面连接处产生的孔洞发生部分愈合,α 晶/相界及三叉晶界处孔洞数量增加;动态再结晶影响着复合材料的超塑变形能力。