换热器管板筒体角焊缝的相控阵超声检测

2022-03-16王红源胡利晨施星光陈松生钱盛杰

王红源,胡利晨,施星光,陈松生,钱盛杰

(宁波市特种设备检验研究院,宁波 315048)

在工程实际中,某些固定管板换热器的管板与壳程筒体的焊接接头为设备的最终组焊接头,该结构焊接难度大,焊接中易产生夹渣、气孔、未熔合、未焊透、裂纹等危害设备安全的缺陷,且焊后残余应力较大,直接影响焊接接头的机械性能[1]。因此,有必要对换热器管板与壳程筒体角焊缝的焊接质量进行检测。文章研究的管板与壳体的接头形式为对接,焊缝形式为对接与角接组合。根据标准GB 150.1-2011 《压力容器第1部分:通用要求》 可知,管板与圆筒对接接头属于B类焊接接头,需要进行表面及内部缺陷的无损检测。该接头作为最后一道焊接接头,无法进行内部贴片,故一般不采用射线检测,常用的无损检测方法为渗透检测和超声检测,其中渗透检测只能检测出焊缝的表面缺陷,超声检测可以对焊缝中的埋藏缺陷进行检测。该类焊缝结构特殊,使用常规超声检测得到的信号含有复杂的结构回波,容易造成对缺陷的误判,因此利用具有多种成像功能的相控阵超声检测(PAUT)方法来对该类结构进行检测。

1 管板筒体角焊缝的相控阵超声检测

相控阵超声检测技术是一种根据预先设定的延迟法则来激发相控阵阵列探头各独立压电晶片(即阵元),合成声束并实现声束的移动、偏转和聚焦等功能,再按一定的延迟法则接收超声信号并以图像的方式显示被检对象内部状态的超声检测技术。换热器的管板与筒体对接接头角焊缝结构特殊,常规超声检测方法只能对其进行单面单侧检测(筒体外表面侧),检测中存在较多的结构回波信号。相控阵超声检测技术则可以根据焊缝的结构在软件中建立模型,并可设置聚焦法则使声束完全覆盖检测区域,在检测仪上呈现出清晰的结构回波和缺陷信号,有效地避免对缺陷的误判。

常规相控阵超声检测的扫描声束有限,且聚焦点一定,使得聚焦点及附近位置的成像效果较好,远离焦点位置的成像分辨率降低[2]。基于全矩阵捕捉的全聚焦成像法(TFM)相比于常规相控阵成像方法具有更高的检测灵敏度和分辨率,检测范围更大。该方法利用全矩阵法采集N阵元阵列换能器的数据(每个阵元单独激发,全阵列接收),得到了N行×N列的脉冲响应;再利用虚拟延时叠加聚焦,使获得的空间分辨率在成像区域内的每一点上都是最优的[3]。

2 试验研究

2.1 人工试块制作

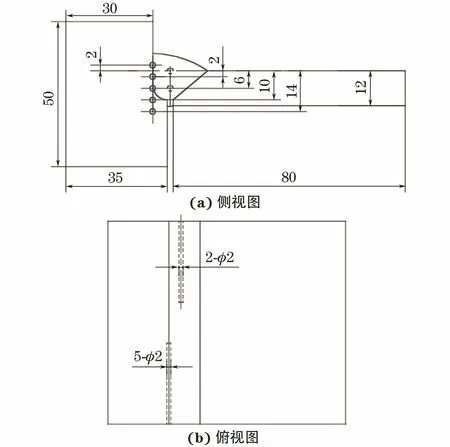

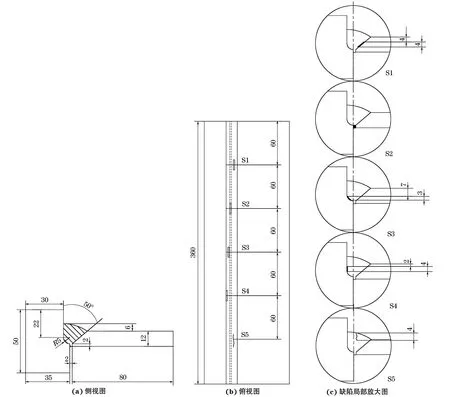

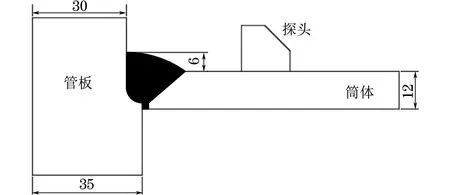

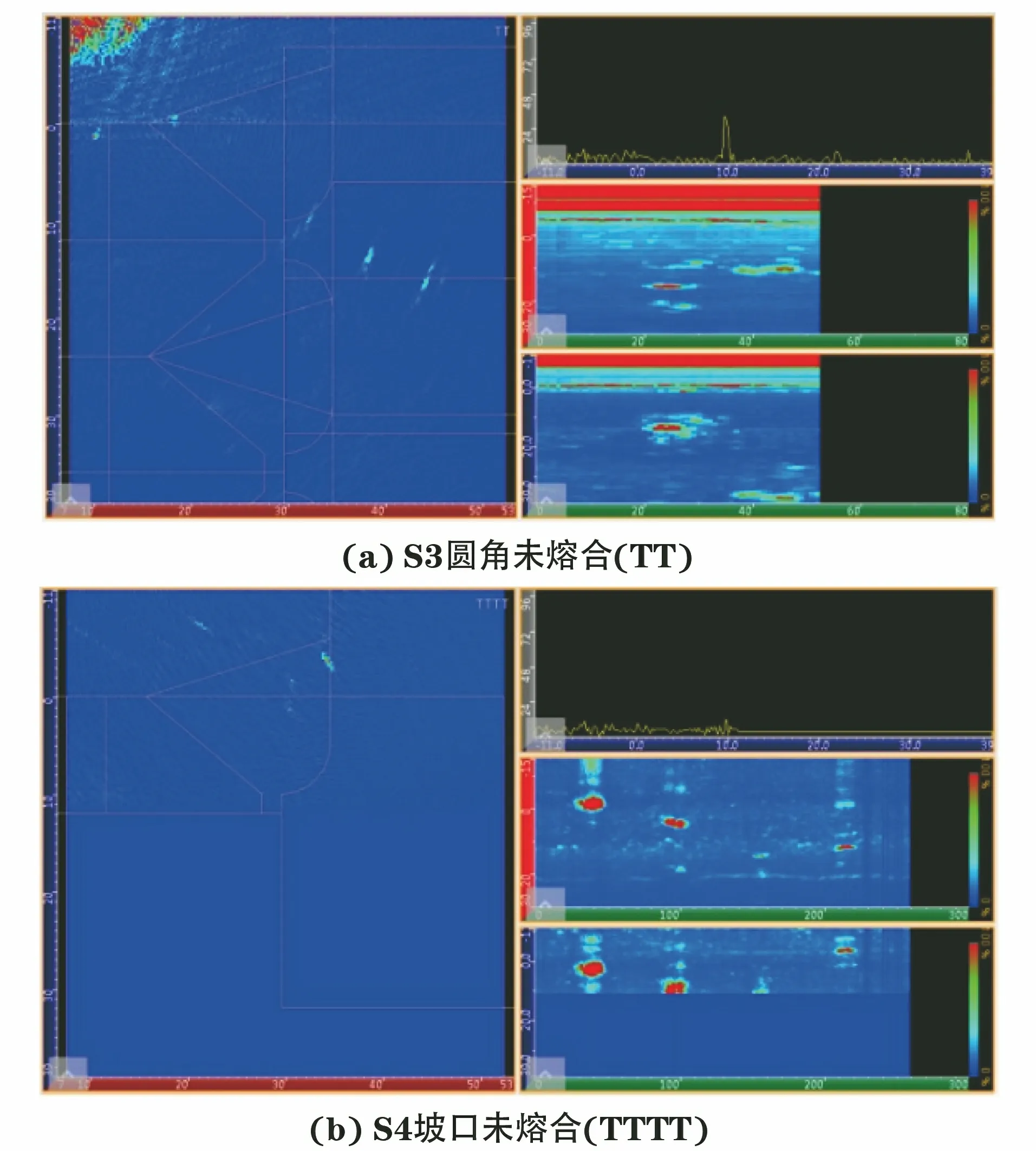

模拟缺陷试块实物如图1所示,试块编号分别为2619,3021,记2619试块为模拟缺陷试块1,3021试块为模拟缺陷试块2。两个试块的结构如图2,3所示。在模拟缺陷试块1焊缝中心及管板侧坡口加工了直径为2 mm的短横孔,用于模拟焊缝中的气孔和夹渣缺陷。在模拟缺陷试块2中每间隔60 mm加工了5处模拟缺陷,缺陷性质分别为坡口未熔合、根部未焊透、管板侧坡口根部圆角未熔合、管板侧坡口未熔合、上表面开口裂纹等,缺陷的具体信息如表1所示。

图1 模拟缺陷试块实物

图2 模拟缺陷试块1结构示意

图3 模拟缺陷试块2结构示意

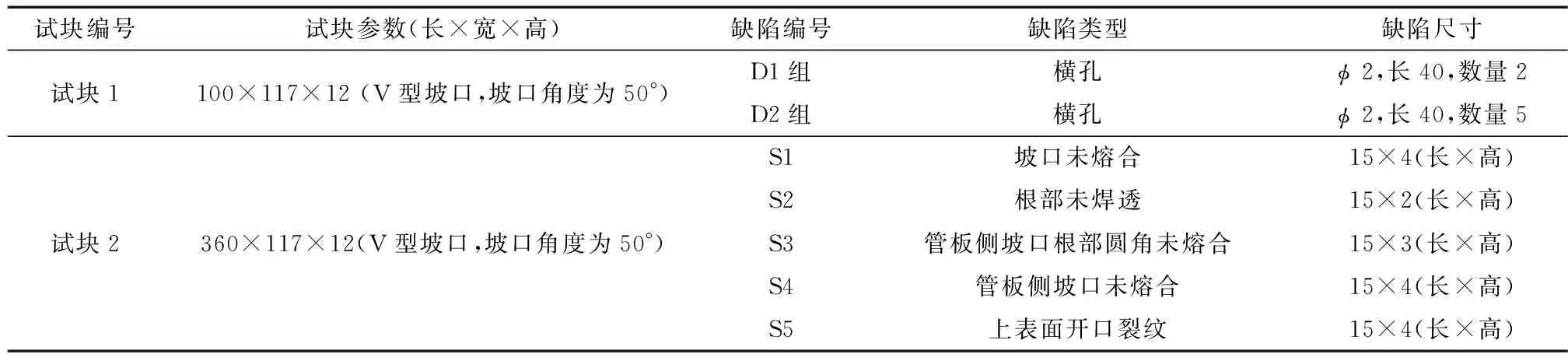

表1 模拟缺陷试块中的缺陷信息 mm

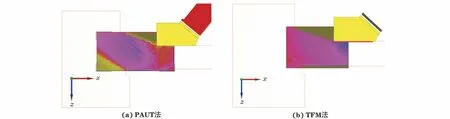

2.2 相控阵检测技术能力比对

对上述试块进行常规相控阵和全聚焦相控阵检测,并分析比较这两种相控阵检测技术的检测效果。常规相控阵检测采用扇形扫查,扫查角度为35°~70°,角度步进为0.5°,聚焦点设置在焊缝上表面。全聚焦相控阵检测无需设置扫查角度、角度步进和聚焦点等参数。为保证相控阵检测声束能全部覆盖整个被检焊缝区域,对PAUT法和TFM法分别进行了声场仿真(见图4)。在CIVA软件中建立管板筒体角焊缝模型,由声场仿真结果可知,PAUT法和TFM法均能实现对上述试块的全覆盖检测。PAUT法在聚焦声束位置的波幅较高,离开聚焦声束位置的波幅快速下降。相比之下,TFM法通过对目标区域的每个网格进行声波计算叠加,获得更大的声场覆盖范围和更加均匀的声场。TFM法的这一声场特性,将大大提高缺陷在计算区域的检测灵敏度。

图4 管板筒体角焊缝声场仿真

管板与筒体焊接接头的结构主要为对接接头,相控阵检测时,焊接接头截面存在一定的声束覆盖盲区。当探头从筒体侧检测时,受焊缝错边的影响,焊缝厚度和底部焊宽尺寸相对稳定,能实现单面单侧的一、二次波检测,但经验证有一定的缺陷漏检可能性,尤其是容易漏检靠近管板侧熔合面上的缺陷。检测方法如图5所示,在检测过程中,确定好探头前沿与焊缝的距离后,以试块边缘作为起始点,沿着焊缝方向进行扫查,以保证相控阵检测声束能全部覆盖整个被检区域[4]。

图5 管板筒体角焊缝的检测方法示意

相控阵成像显示分为实际几何结构成像和声程显示成像,根据文献[5]可以得出,实际几何结构成像具有显示直观、缺陷定性及定量准确、容易识别伪缺陷等优点。文中采用实际几何结构成像法。

2.2.1 模拟缺陷试块1对比试验结果

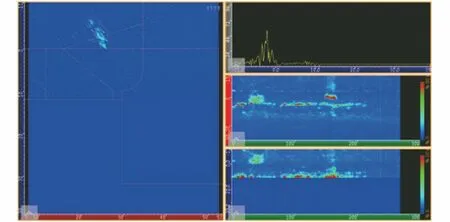

图6为两种检测方法对模拟缺陷试块1进行检测的成像结果。PAUT法和TFM法两种检测方法的图谱界面均可显示S扫(扇扫图)、A扫、C扫(俯视图)和D扫(侧视图)4种图形。PAUT法采用一、二次波同时进行检测,TFM法采用TT法(发射的横波经缺陷反射后被探头接收)或TTTT法(发射的横波经底面反射到缺陷,缺陷反射到底面再经底面反射后被探头接收)进行检测。对于横孔缺陷,不论其位于焊缝中心,还是位于坡口侧,两种检测方法均能清晰地显示。比较S扫图形可以得出,PAUT检测的放大效果更明显,分辨率和信噪比要低于TFM的。

图6 两种检测方法对模拟缺陷试块1的成像结果

通过对图6(a)的S扫描成像视图和D扫描成像视图可测定D1组缺陷的深度分别为0.2,6.3 mm,通过C扫描成像视图和D扫描成像视图可测定D1组缺陷自身高度分别为2.5,2.4 mm,长度均为41.2 mm。通过对图6(b)的S扫描成像视图和D扫描成像视图可判定D1组缺陷的深度分别为0.1,6.2 mm,通过对C扫描成像视图和D扫描成像视图可测定D1组缺陷自身高度分别为2.2,2.1 mm,长度均为40.8 mm。通过对图6(c)的分析得出,D2组缺陷深度分别为-2.2,2.1,6.2,10.2,14.3 mm(自上而下),自身高度分别为2.7,2.5,2.4,2.2,2.2 mm,长度均为40.6 mm。通过对图6(d)的分析得出,D2组缺陷的深度分别为-2.1,2.1,6.0,10.1,14.2 mm(自上而下),自身高度分别为2.3,2.2,2.2,2.2,2.1 mm,长度均为40.5 mm。

2.2.2 模拟缺陷试块2对比试验结果

图710为两种检测方法对模拟缺陷试块2的成像结果。通过对图7(a)的分析得出,坡口未熔合缺陷S1的深度为1.6 mm,自身高度为3.4 mm,长度为15.8 mm。对图7(b)的分析得出,坡口未熔合缺陷S1的深度为5.2 mm,自身高度为4.4 mm,长度为15.5 mm。

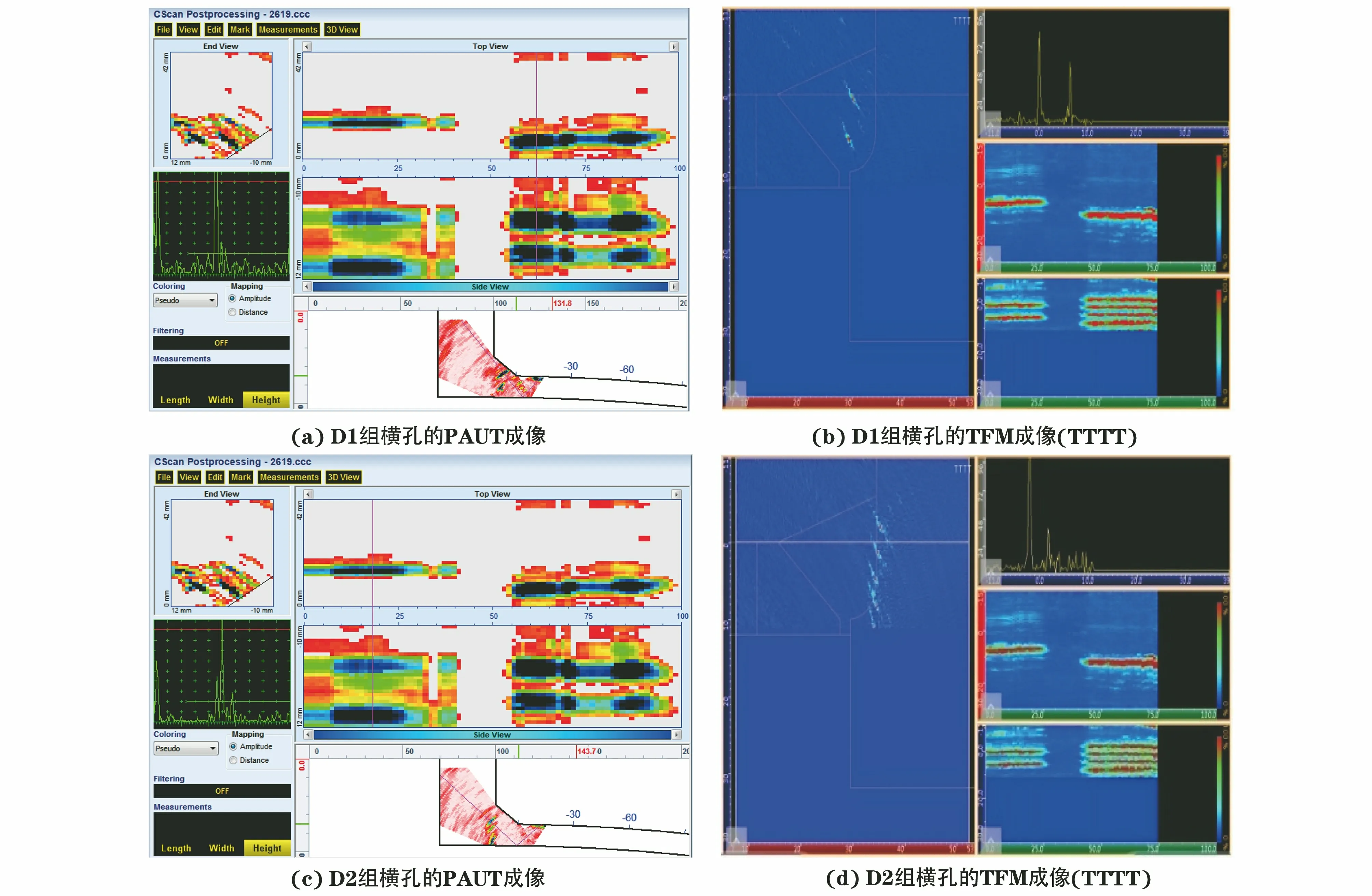

分析图8(a)可得出,根部未焊透缺陷S2的深度为9.5 mm,自身高度为2.5 mm,长度为15.8 mm。分析图8(b)可得出,根部未焊透缺陷S2的深度为11.6 mm,自身高度为2.3 mm,长度为15.6 mm。对于该处未焊透缺陷,TFM法的检测灵敏度明显高于PAUT法的,PAUT法回波幅值较低,容易造成该处缺陷的漏检。

图8 根部未焊透的相控阵成像结果

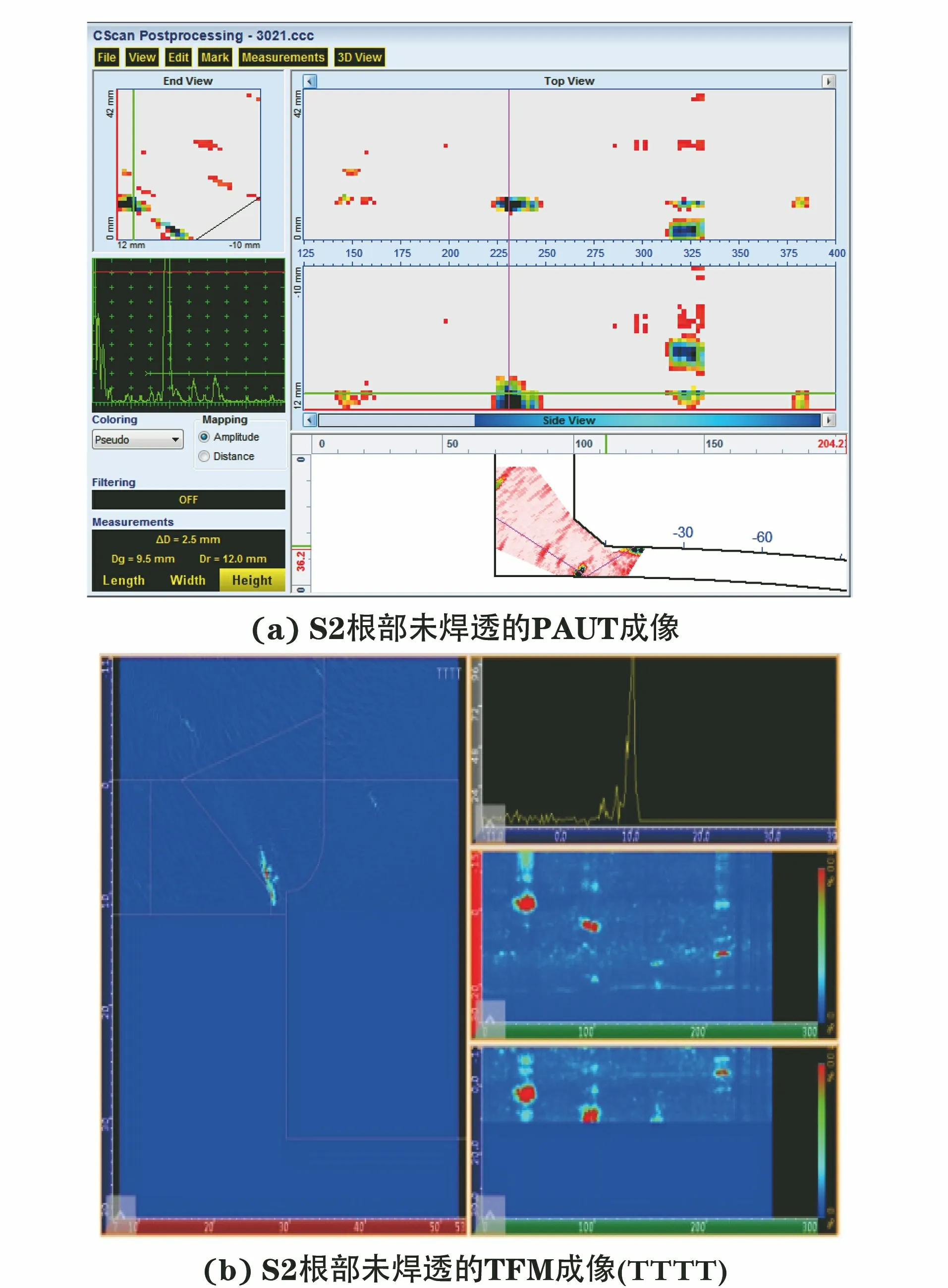

图9为管板侧坡口根部圆角未熔合及坡口未熔合缺陷的TFM成像结果,对于这两种缺陷,PAUT能发现其信号,但灵敏度很低,检测效果较差。通过图谱分析得出圆角未熔合缺陷S3的深度为7.2 mm,自身高度为3.1 mm,长度为15.4 mm;坡口未熔合缺陷S4的深度为2.3 mm,自身高度为4.2 mm,长度为15.5 mm。

图9 管板侧坡口根部圆角未熔合及坡口未熔合缺陷的TFM成像结果

图10为表面裂纹缺陷S5的TFM成像结果(TTTT),通过图谱分析得出表面裂纹S5的深度为-4.2 mm,长度为15.7 mm。裂纹的真实形貌不规则(中间粗两头尖且存在分叉),TFM法的图谱表现为多处集中的缺陷信号,比较符合裂纹的形貌。TFM法克服了声束方向性的缺点,使回波信号的分布更接近缺陷的真实位置。

图10 表面裂纹缺陷S5的TFM成像结果(TTTT)

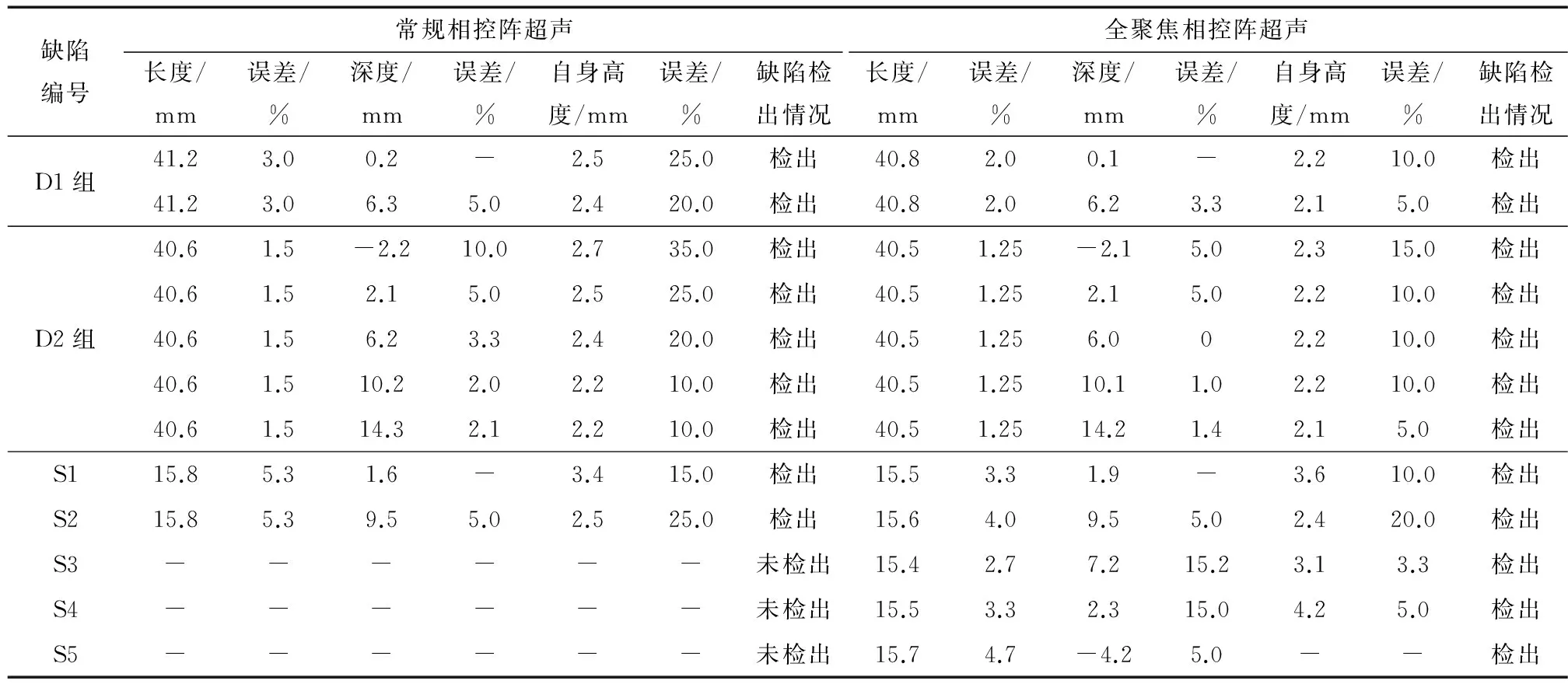

2.2.3 试验结果比对分析

综合上述比对结果可知,常规相控阵检测显示的缺陷,全聚焦相控阵均能检测出来,且具有更高的检测分辨率,成像更为直观。将上述检测结果进行汇总,得到缺陷检出率如表2所示。将缺陷的原始设计尺寸作为参考尺寸,并与相控阵检测结果进行比对分析,可得如下结论。

表2 模拟缺陷试块的缺陷检出率

(1) 从检测范围和缺陷检出率来看,TFM法的声场覆盖范围明显大于PAUT法的,缺陷检出率高于PAUT法的。

(2) TFM法的检测灵敏度和分辨率高于PAUT法的,其对缺陷的定量误差较PAUT法对缺陷的定量误差小。

(3) 从缺陷长度和埋藏深度的测量情况来看,TFM法与PAUT法均较为准确,两者差异不大。

(4) 从缺陷自身高度的测量情况来看,TFM法的检测结果更加接近真实缺陷的自身高度,误差较PAUT法的小。

3 结论

采用常规相控阵和全聚焦相控阵对管板焊接试件中的横孔、未熔合、未焊透、表面裂纹等缺陷进行检测,对比两种检测方法的成像效果和定量数据,可以确定全聚焦相控阵比常规相控阵在焊接缺陷的尺寸和位置定量方面更为准确,且全聚焦相控阵成像清晰、分辨率较高,所成图形更能还原缺陷的形貌,对缺陷定性具有很大的帮助。全聚焦相控阵技术可成功检测人工试块的所有典型缺陷,解决了该换热器管板筒体角焊缝超声检测的难题,有望在工程实践中得到推广应用。