LED液冷设计及其小型化控制系统研究*

2022-03-16韦士腾徐尚龙赵新年

韦士腾,徐尚龙,赵新年

(电子科技大学机械与电气工程学院,四川 成都 611731)

引 言

目前,大功率发光二级管(Light-emitting Diode,LED)的集成度越来越高,在LED工作过程中,仅有30%~40%的电能转化为光能,剩下的全部以热能形式耗散[1]。LED一旦长时间工作,其结温就会不断升高,进而影响其使用寿命,因此高效的液冷散热对大功率LED至关重要。此外,随着智慧城市的建设,对LED的智能化、无人化散热监控也是目前研究的一个重点。

文献[2]针对大功率LED,采用了具有多个喷嘴的微通道冷板,通过液冷喷射阵列的冷却作用,可以降低热源的局部高温,使热源的均温性更好。在增加热源功率后,多喷嘴的微通道散热系统可以有效发挥作用。文献[3]提出了一种热管和风扇的组合冷却装置,LED温度仅为25°C。实验表明,在冷却系统总功率仅为1.58 W的情况下,系统冷却的LED功率可达120 W。文献[4]提出了一种针对LED散热的压电风扇制冷方法。对压电风扇与LED基板背面贴合后的模型进行实验,可以使LED周围的空气快速流动,达到很好的制冷效果,实验结果显示双压电风扇的对流换热系数是自然对流换热系数的2倍以上。文献[5]提出了一种针对高功率中央处理器(Central Processing Unit,CPU)冷却应用的闭环微通道液冷系统。它主要是通过单相强制对流以利用流体散热。文献[6]设计了一种尺寸超小的液冷控制系统,在密闭空间内集成了微型泵与冷板组件,并在流量计与管道之间放置各种过滤器来保证小型液冷系统的正常运行,冷板还嵌入了可以测温的热电偶及可调温的加热棒。文献[7]和[8]提出,当前CPU的功率基本都在150 W以上,只有通过液冷控制系统才能更高效地解决高热流密度的问题,对于大型服务器等更大发热量的电子设备更是如此。液冷系统可以安装在这些电子设备内部的发热源上,而且液冷控制装置一般都符合小型化及轻型化要求。文献[9]就飞行器等电子飞行设备的散热问题,在完成热源强发热模拟试验、使用限流阀对流量进行分配试验、冷板流阻曲线模拟及系统参数优化等基础上,提出了一种新型制冷环控系统,即通过PID算法进行测量与控制风门的闭合程度来为热源散热。文献[10]针对高热流密度的电子设备,提出了使用多种液冷模式进行控制调节的液冷系统。提前设置目标温度,使用常规液冷与压缩机制冷模式进行切换,通过加热棒将系统的温度维持在目标温度范围内,还通过远程监控的方式对系统的运行情况进行实时监控。文献[11]提出了4种不同的微通道拓扑结构。通过比较它们在芯片散热效果上的优劣,发现树形散热结构的均温性最好,网格散热结构的均温性最差。

目前,液冷散热研究基本都集中于散热方式,对冷板均温性的应用研究较少。此外,关于液冷散热控制系统研究的报道较多,针对某种热源的小型化液冷散热系统的应用研究却较少。本文针对大功率LED热源的散热不均问题,设计了一种散热能力较强的仿剑麻形流道冷板。同时,为了更好地监控LED等大功率电子设备的散热,以确保其能够长时间工作,设计了一种智能化兼小型化的液冷散热监控系统。

1 LED冷板拓扑结构设计

1.1 LED光源选择及热传递过程分析

随着LED的集成度越来越高,其功率也越来越大,因此散热问题成为它持续稳定工作的关键。文中所选大功率LED光源的功率高达150 W,其最大结温不能超过65°C。LED产生的热量传到基板,再由基板通过导热硅胶传到冷板,冷板通过冷却剂的流动带走热量,完成LED液冷散热过程。

LED热流密度可通过公式(1)计算:

式中:q为LED的热流密度;Φ为LED光源的总功率;A为LED光源表面的散热面积。LED的发光面积是60 mm×33.5 mm,根据式(1)计算得到LED光源的热流密度为7.5 W/cm2。

雷诺数Re的计算公式如下:

式中:ρ为流体密度;v为流体速度;d表示冷板流道内的特征长度;μ为流体的动力粘度。

1.2 仿剑麻形流道结构设计

仿剑麻形流道结构是根据仿生学原理提出的一种新型结构流道。图1(a)和图1(b)分别为仿剑麻形冷板的CAD结构和机加工模型。盖板出入口的外径均为10 mm,内径均为8 mm。数值模型与加工模型的尺寸完全一致。图1(c)为冷板的局部结构,冷板外围尺寸为160 mm×160 mm×3 mm。外围流道最大半径R5= 66 mm,R4= 60 mm;流道之间的间隔L5= 2 mm,流道壁厚为2 mm,保证壁面绝对光滑。流道肋片的半径R1=R2= 2 mm,R3= 1 mm,螺钉孔半径R6= 2 mm,肋片长度L1= 14.39 mm,L2=22 mm,L3=8.51 mm,L4=6.53 mm。

图1 仿剑麻型结构冷板

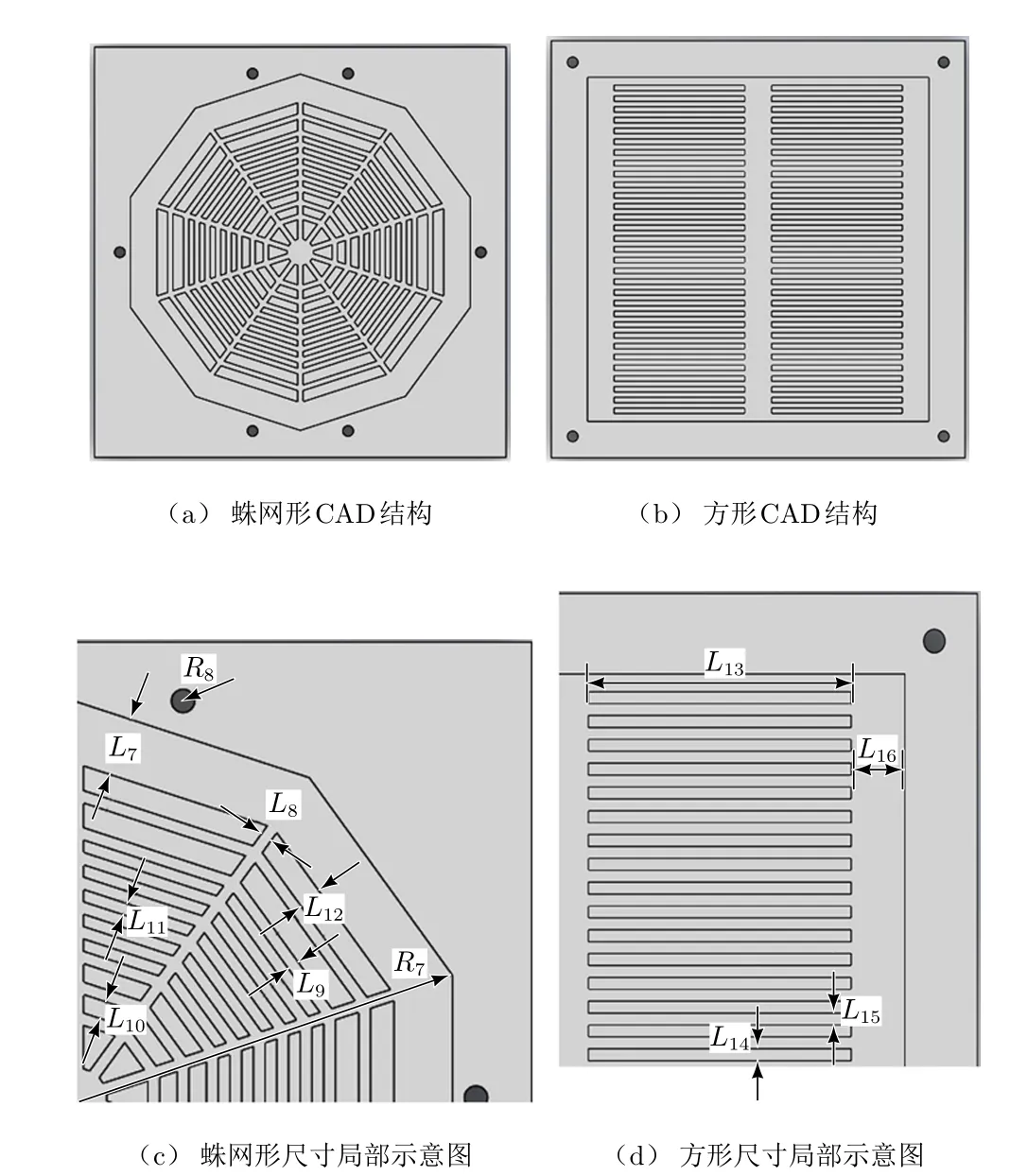

1.3 仿蛛网形流道与普通方形直流道结构设计

基于自然界中的蛛网结构,设计了十边形的蛛网形拓扑结构冷板,并对其进行了散热仿真分析。冷板外围尺寸为160 mm× 160 mm× 3 mm。蛛网中流道的最大长度为外围流道最大半径R7的2 倍,即2R7= 128 mm;最外层流道之间的间隔L7= 10 mm,主干分支流道宽L8= 2 mm,其余每个分支流道的间隔L9= 2 mm;肋片宽度由内而外依次为L10= 3 mm,L11= 2 mm,L12= 4 mm;螺钉孔半径R8=2 mm。

在微通道散热冷板上,方形流道冷板是最常见的,而且这种结构的冷板已经在各类散热领域中使用过。下面设计一种常规的方形直通道冷板,并对3种拓扑结构冷板的散热效果进行比较。方形冷板的外围尺寸为160 mm×160 mm×3 mm。每个方形流道分支长L13= 49 mm,壁厚2 mm;每个流道的间隔L14=2 mm,流道的宽度L15=2 mm,L16=12 mm,其盖板与上述2种冷板的盖板相同,出入口外径均为10 mm,内径均为8 mm。利用SolidWorks建模,图2(a)和图2(b)分别为蛛网形结构冷板和方形结构冷板,图2(c)和图2(d)分别为蛛网形结构尺寸局部示意图和方形结构尺寸局部示意图。

图2 蛛网形与方形CAD结构及局部尺寸示意图

2 三种不同流道结构冷板的数值分析

2.1 数值仿真

采用ANSYS Fluent进行热仿真分析,冷却液为去离子水。流体不可压缩,不发生相变,其物性参数均不变,保证壁面绝对光滑。不计重力,不考虑辐射散热和黏性耗散。

2.2 结果分析

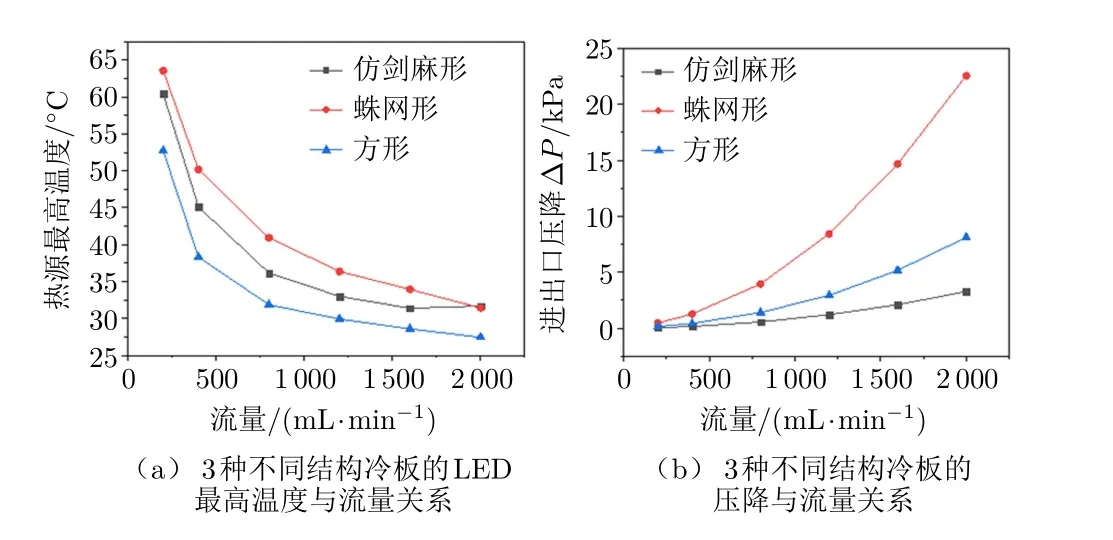

进一步比较这3种不同结构的散热效果。3种冷板的热源最高温度及压降与入口流量的关系如图3所示。

图3 3种不同结构冷板的模拟仿真

从图3(a)可以看出,随着入口流量的增加,LED的最高温度都在不断下降,但蛛网形冷板的热源温度最高,其次是仿剑麻形,方形结构的热源温度最低。从图3(b)可以看出,随着进口流量的不断加大,3种冷板的压降都在上升,但蛛网形冷板的压降变化最大,其次是方形,压降最小的是仿剑麻形。

由综合分析可知:虽然这3种结构都是从中间管道接口进水,在两侧的管道接口处出水,但由于方形结构较简单,流体在方形流道中通过的时间最短,因此其热源温度下降最快,但其压降较高;而蛛网形结构的压降最大,冷却效果也不好。综上所述,仿剑麻形冷板具有更好的冷却效果,且压降最小。

3 仿剑麻形冷板实验验证

3.1 液冷散热实验的系统设计及实验研究

为了验证仿剑麻形结构冷板具备较强的散热能力,对实验结果与模拟仿真结果进行对比。设计液冷散热实验系统,并搭建相应的实验平台。实验平台主要由流量计、储液箱、压力传感器、LED、小型水泵、仿剑麻形结构散热冷板、稳压直流电源、恒温水浴锅等组成,如图4所示。实验采用红外热像仪进行拍照。

图4 实验平台

3.2 实验与模拟仿真的数据对比

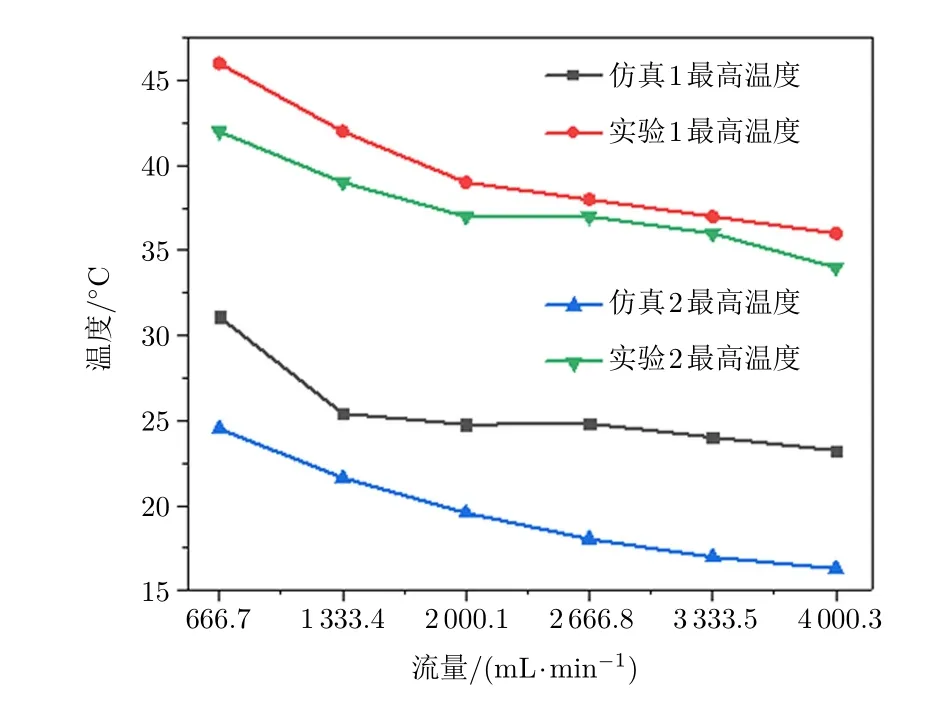

将中间的管道接口作为入水口,冷板两端的管道接口作为出水口,这种方式记为“仿真1”,对应的实验记为“实验1”。将冷板两端的管道接口作为入水口,中间的管道接口作为出水口,这种方式记为“仿真2”,对应的实验记为“实验2”。图5是2种进出水方式的模拟仿真与实验的对比结果。

图5 仿真与实验的热源最高温度与流量关系

由图5可知,不管是从仿真来看还是从实验来看,在“一进两出”的进出水方式下,LED的最高温度都比在“两进一出”的进出水方式下高,但前者的均温性好于后者。受环境变量及LED热源上高温电阻的影响,第一种进出水方式的实验与仿真温差较大,但基本都在误差允许的范围内。

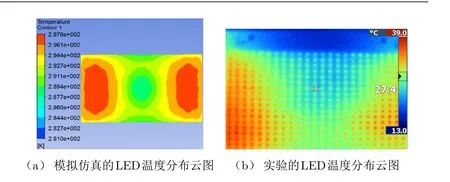

为了更好地看出仿真与实验的差别,分别通过图6(a)和图6(b)表示入口流量为2 000 mL/min时,仿剑麻形冷板的“仿真1”与“实验1”的LED温度分布云图。

由图6可以看出,LED光源的最高温度都不超过50°C,远低于LED的最高结温65°C,证明所设计的结构散热性能很好。

图6 模拟仿真与实验的LED温度分布云图

4 小型化控制系统设计

4.1 小型化控制系统组成

本文对控制系统的技术指标要求如下:

1)LED散热功率为150 W;

2)体积为220 mm(长)×220 mm(宽)×110 mm(高);

3)工作温度为0°C~70°C;

4)冷却液入口温度为8°C~15°C;

5)环境温度为10°C~40°C。

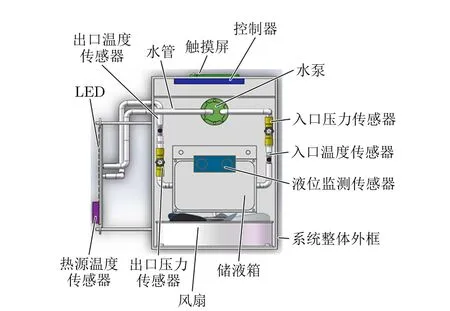

LED液冷散热温控系统包括小型水泵、出入口温度传感器、热源温度传感器、出入口压力传感器、液位监测传感器、风扇、储液箱、冷板、LED、硬件控制电路板和水管。所搭建的小型化控制系统如图7所示。

图7 LED小型化液冷散热温控系统

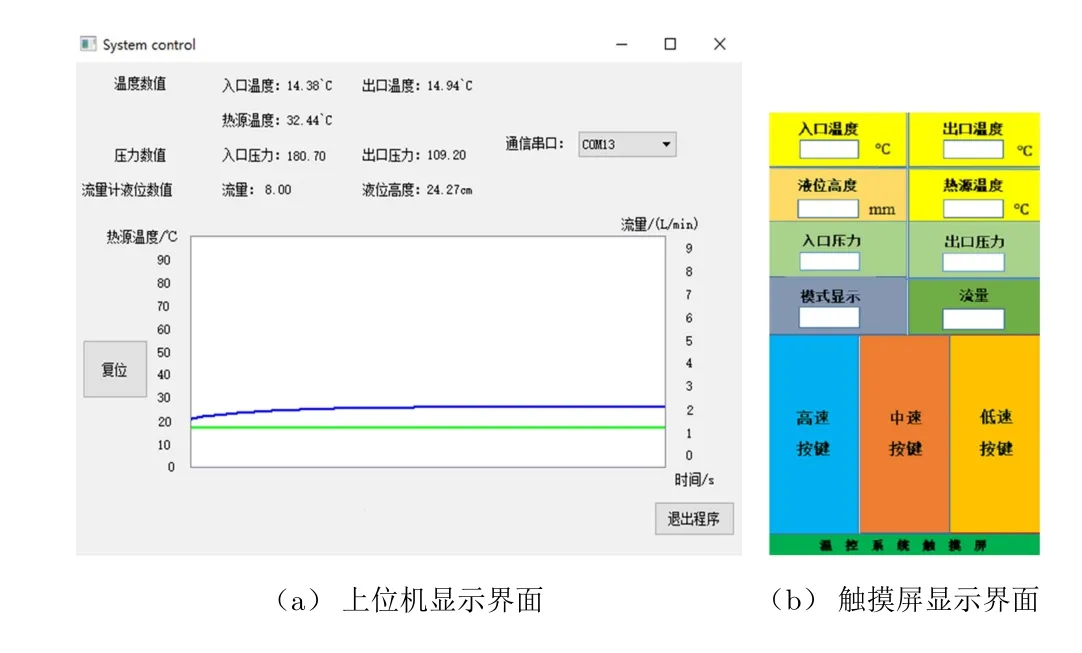

4.2 小型化控制系统可视化界面设计

基于C++语言,利用qt作为图形界面库,将Visual Studio 2017作为开发环境,创建了上位机显示界面,如图8(a)所示。操作者可以直接通过界面观察到温度数值、压力数值、流量数值、液位数值以及流量计与液位的动态显示曲线图的实时显示情况,通过这些数据可以实时监控LED光源的工况。

底层硬件控制系统以STM32F407ZGT为主控芯片,可以通过薄膜晶体管液晶显示屏(Thin-film Transistor Liquid Crystal Display, TFTLCD)进行显示及手动控制(TFTLCD具有显示及触摸功能)。图8(b)为触摸屏的界面设计。上位机显示界面与触摸屏显示界面构成了可视化的人机交互平台。

图8 可视化界面显示

4.3 小型化控制系统设计

小型化控制系统的控制算法主要分为手动模式和分段控制模式。手动控制主要通过触摸屏来进行。触摸屏上有3个不同转速的按键及模式切换按键可供选择,它们分别是“高速按键”、“中速按键”和“低速按键”,对应不同的风扇转速与水泵转速。

分段控制分3个阶段进行。系统初始化后,风扇和水泵低速运转。第一阶段是热源温度超过30°C时,进行一次自动调节,加快风扇和水泵的转速;第二阶段是热源温度超过40°C时,再进行加速调节;第三阶段是热源温度超过50°C时,再进行最大转速调节。在每一阶段完成降温后,程序会再次进入液位高度及热源温度的判定阶段。限定的正常范围是液位高度变化不能超过10 mm,热源最高温度不能超过温度阈值50°C。一旦采集到的数据反常,系统就会采取以上方法,按照逐级加速进行调节,目的是为了保证系统处于正常工作状态。一旦液位及热源温度出现超过阈值的情况,系统就进行声光报警和降温控制,如此循环往复进行控制调节。

5 结束语

针对大功率LED的高热流密度及散热不均的问题,本文设计了3种结构不同的冷板,其中仿剑麻形结构是本文首次提出的。对这3种结构冷板的散热性能进行了热仿真分析,并对加工好的仿剑麻形冷板进行了实验验证。此外,还设计了一种小型化监控系统,通过上位机实时监测LED的散热工况,形成一个完整的热管理系统装置,实现大功率LED散热系统的小型化及智能化。

总的来说,本文的主要贡献如下:

1)提出了一种仿剑麻形结构冷板,并通过与常规流道冷板进行热仿真分析对比,验证该冷板的均温性最好。在研究冷板的进出水方式后,发现采取中间接口进水、冷板两侧接口出水的方式,不仅可以提高冷板的散热性能,还能使压降变化最小。

2)设计了一种小型化控制系统,可以通过调节风扇的转速来给储液箱中的冷却液降温,通过改变水泵的转速来调节冷却液的流速,起到加快散热的作用。通过可视化界面显示平台,该系统可以起到智能化的监控作用。

3)小型化控制系统使用模块化封闭式设计,采用液冷散热方式。对于功率为150 W,热流密度为7.5 W/cm2的大功率LED,采用ANSYS Fluent对设计的冷板进行仿真并进行实验测试,发现LED的最高温度均未超过其最高结温,满足研制要求。

本文的结构设计及其小型化控制系统也适用于其他高热流密度电子设备,可为其他大功率电子设备散热结构及控制设计提供参考,具有较高的应用价值。