基于SLM成形的四臂螺旋天线制造及性能分析*

2022-03-16李立洲刘大勇迟百宏

洪 元,王 丹,李立洲,刘大勇,迟百宏

(北京卫星信息工程研究所,北京 100095)

引 言

四臂螺旋天线是由C.C.Kilgus[1]在1968年提出的,具有波束宽、增益高、结构紧凑等优点,在北斗与GPS等卫星导航接收机中得到了广泛应用[2]。目前,四臂螺旋天线多采用机加工和焊接组装方式进行制造,具有工艺复杂、生产周期长、造价高等缺点[1]。

3D打印技术具有复杂结构一体化成形的优点,在航空航天等领域得到广泛应用[3-4]。目前,主要是利用3D打印技术可以制备一体化复杂结构的特点制备天线,主要集中在制备共形微带天线[5]、喇叭天线[6]、阵子天线[7]以及透镜天线[8]上。螺旋天线的3D打印制备方法分为2种:一种主要通过在介质柱上缠绕或电镀螺旋导线的方式制备。如文献[9]设计的一款基于3D打印的小型化超宽带盘锥天线,就是首先将二维天线螺旋双臂打印在柔性电路板(Flexible Printed Circuit,FPC)介质上,然后将其贴附于介质圆锥表面,对连接处进行焊接,用于支撑天线的圆锥基托也由3D打印制作。但这种方法需要加载馈电网络版,依然需要印制电路板加工工艺的支持。第二种是通过3D打印成形螺旋天线空间结构(采用自相位馈电方式),然后通过表面镀金属的方式来制备。如文献[10]采用熔融沉积成形(Fused Deposition Modeling, FDM)方法打印ABS-PC塑料材料制备螺旋天线结构,并通过表面镀铜的方式实现其功能,天线效率达89.1%。但对于星载导航天线,需满足高低温、辐照等空间环境适应性要求,而高分子材料基体结构难以满足这些要求。

选区激光熔化(Selective Laser Melting, SLM)成形技术是一种高性能金属零件3D打印技术[11],除了具有一体化成形复杂结构的优势之外,还具有金属耗材种类多、制件致密度高、表面粗糙度低、强度高等优点,且仅需喷砂或简单机加工处理即可直接作为零件使用。因此,采用选区激光熔化技术成形轻质合金(如铝合金)在满足一体化、低成本制造需求的同时,还能满足螺旋天线的功能性需求,在制备四臂螺旋天线方面具有广阔的应用前景。本文针对综合电性能需求,采用SLM技术一体化加工四臂螺旋天线,并测量、分析驻波比、增益等电性能,对螺旋天线综合性能提升及低成本制造具有重要意义。

1 一体化成形结构分析与制造

四臂螺旋天线采用自相位馈电方式,通过调整2对正交螺旋线的长度,使其输入导纳分别为感性和容性,从而将馈电相位差调整为90°,使天线形成圆极化辐射特性。通过巴伦完成馈电的平衡-不平衡转换(巴伦也起到支撑螺旋线的作用)。基于传统方法成形的天线结构由螺旋线、巴伦内导体和外导体、底座、短路片、固定介质帽等共11个零件组成。4根螺旋线与巴伦外导体之间、巴伦内外导体与短路片之间采用银钎焊的方式进行装配。四臂螺旋天线整体结构及外导体结构如图1所示。

图1 四臂螺旋天线整体结构及外导体结构图

现采用一体化的设计思路对上述天线进行设计改进,将天线的螺旋线、外导体、短路片和底板进行一体化加工,避免了焊接等装配步骤,并将零件数减少为7个。

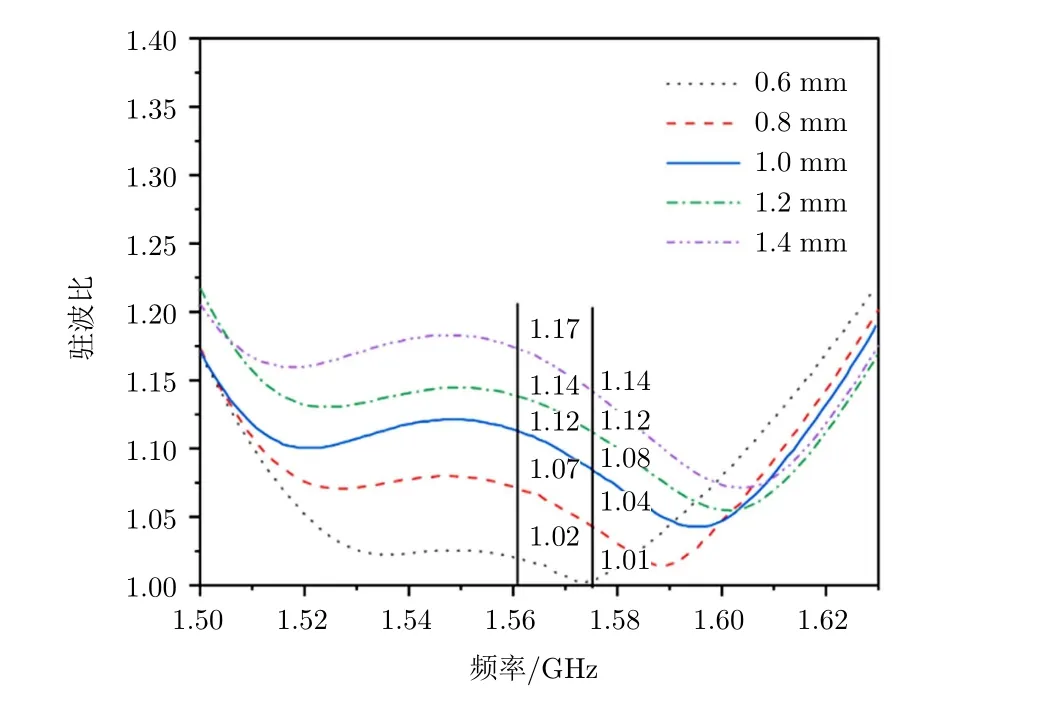

由于SLM技术在一体化加工过程中存在金属堆积内应力作用效应,天线巴伦缝隙等竖直壁结构可能存在局部结构形变问题,因此分析天线巴伦缝隙宽度容差对螺旋天线驻波比、增益等电性能的影响,为SLM加工提供尺寸约束条件。依据天线结构,将巴伦缝隙宽度(原宽度为1 mm)增加/减少0.2 mm和0.4 mm后进行仿真。其驻波比性能变化如图2所示。

图2 不同巴伦缝隙宽度下的驻波比

通过仿真数据可以看出,天线巴伦缝隙容差在±0.2 mm范围内,驻波比在1.561 GHz及1.575 GHz应用频点上的数值小于1.2,变化小于0.1,对天线性能指标的影响较小,能够满足天线设计指标要求。当天线巴伦缝隙容差达到±0.4 mm时,其驻波比最低频点较巴伦缝隙为1 mm时已产生一定偏移量。综上分析,天线巴伦缝隙容差会对天线驻波比性能产生影响,因此优化天线巴伦缝隙容差可以提高天线性能。

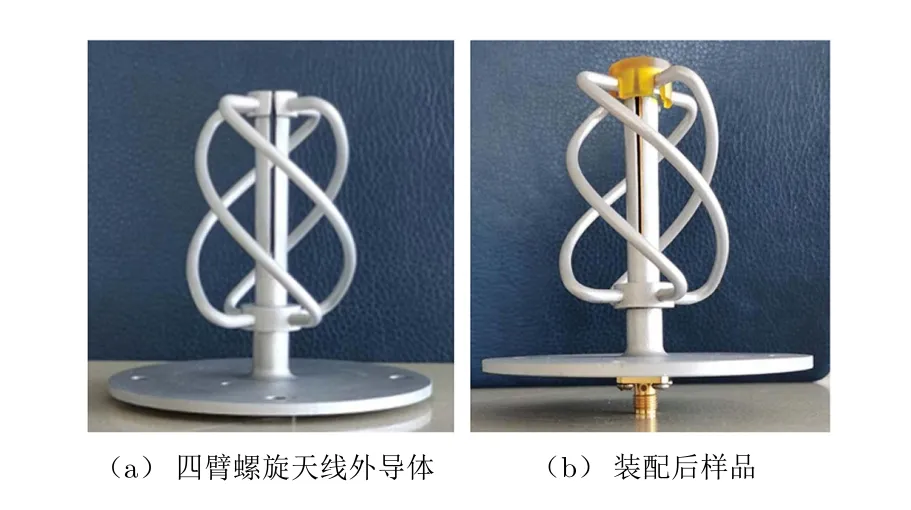

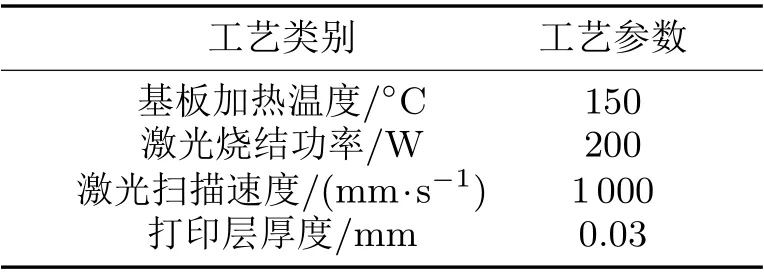

运用SLM技术(选用设备型号为FS271M)进行打印加工。表1为四臂螺旋天线加工的相关工艺参数,图3为加工的四臂螺旋天线外导体及装配后的样品。

图3 加工的四臂螺旋天线外导体及装配后样品

表1 四臂螺旋天线加工的相关工艺参数

2 测试结果与讨论

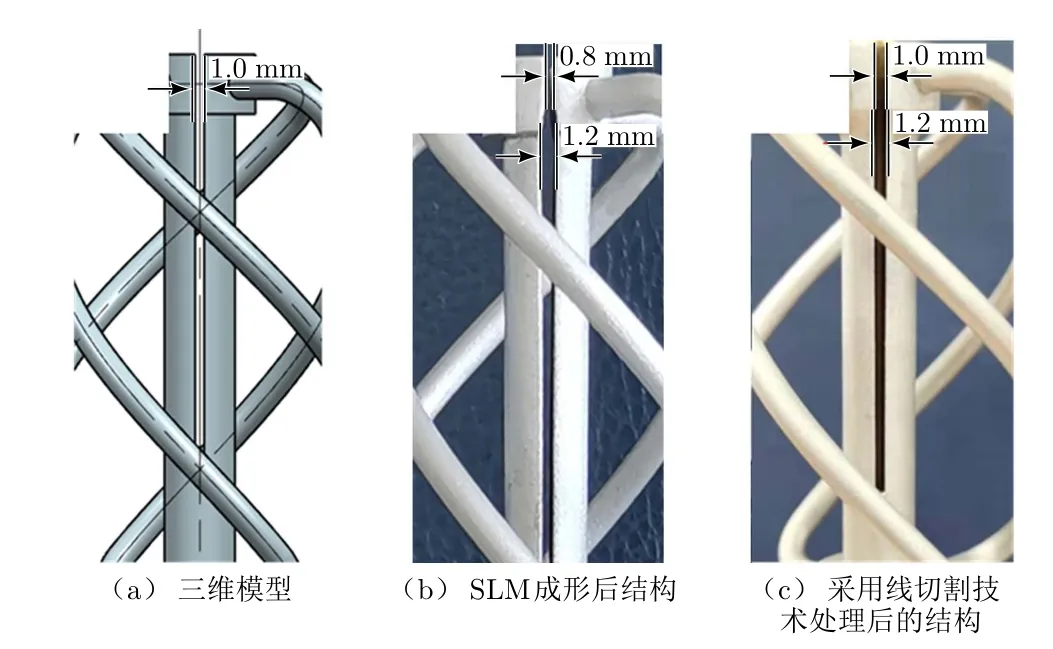

图4为螺旋天线巴伦缝隙结构细节图。SLM成形后所制备的螺旋天线的巴伦缝隙宽度从底部往上呈现先增大后减少的趋势,经过测量,在±0.2 mm的容差范围之内,如图4(b)所示。缝隙产生偏差的原因在于SLM技术是逐层累积叠加成形,层间截面形状和大小不同,对相邻层的冷却收缩有影响。所制备的四臂螺旋天线外导体上部结构悬空,需要加支撑成形,而支撑结构强度不如实体强度,在打印过程中收缩变形过大,致使实体变形。为提高所制备四臂螺旋天线的性能,采用线切割技术对巴伦缝隙进行处理,以提高巴伦缝隙的均匀度,如图4(c)所示。通过线切割,对上端小于1 mm的巴伦缝隙进行切割。分析线切割后的螺旋天线图发现,其顶部的0.8 mm已经变为1 mm,这样可部分改善天线的基本性能。

图4 螺旋天线巴伦缝隙结构细节图

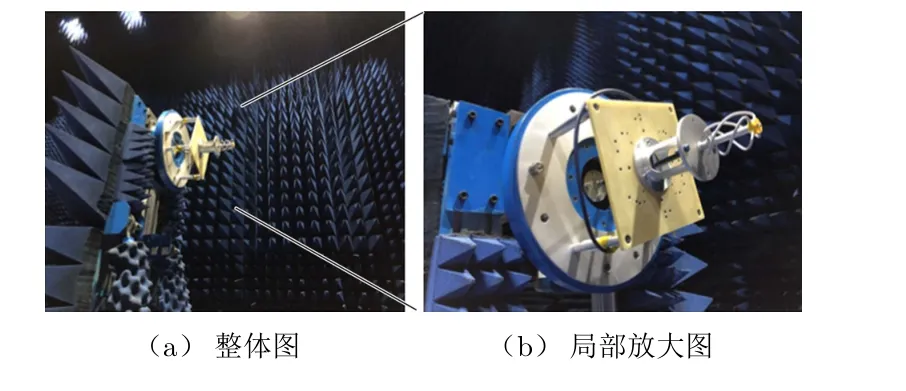

测试制备的四臂螺旋天线的驻波比、增益、轴比等,并与采用线切割处理后的四臂螺旋天线以及设计仿真数据进行对比,分析其相关性能。本文采用矢量网络分析仪(N5424A)测试驻波比,采用球面近场测试系统(HC63-18)测试增益。图5为增益测试实景图。

图5 增益测试实景图

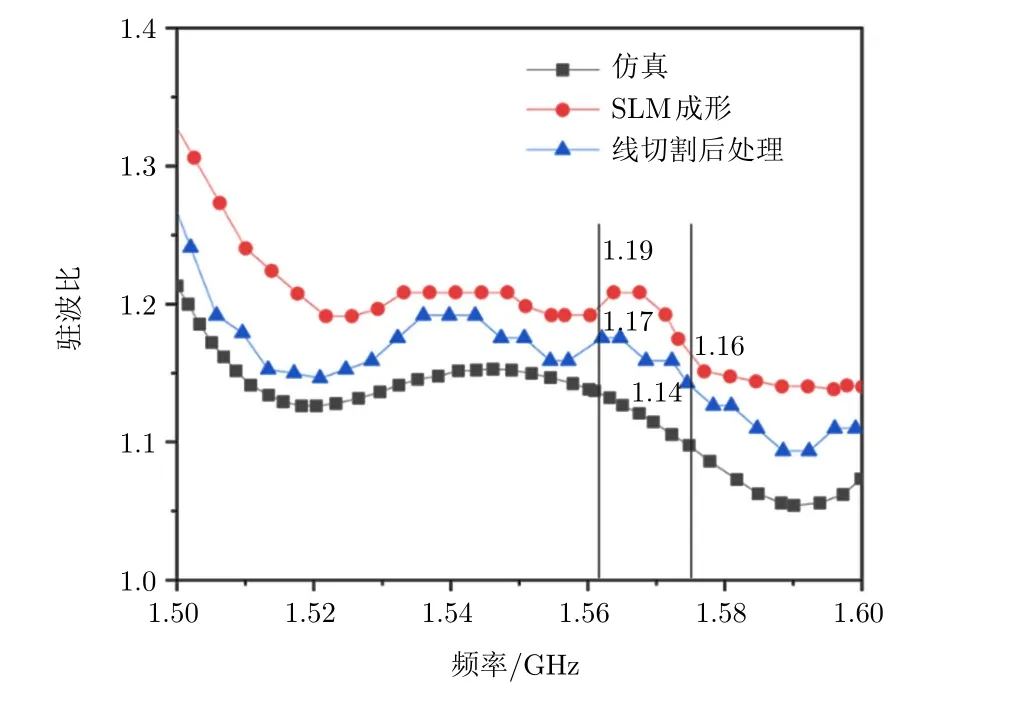

图6为采用2种方法加工的四臂螺旋天线驻波比对比图。从图6可见,所制备四臂螺旋天线的驻波比数值在设计频段1.561 GHz和1.575 GHz上的驻波比均小于1.2,均满足驻波比小于1.5的设计指标,其数值变化趋势与仿真结果一致。采用线切割处理后的螺旋天线驻波比优于采用SLM技术一体化成形的螺旋天线的驻波比,证明通过后处理技术提升SLM一体化成形天线制品的尺寸精度,有助于提高天线的驻波比性能。

图6 采用2种方法加工的四臂螺旋天线驻波比对比图

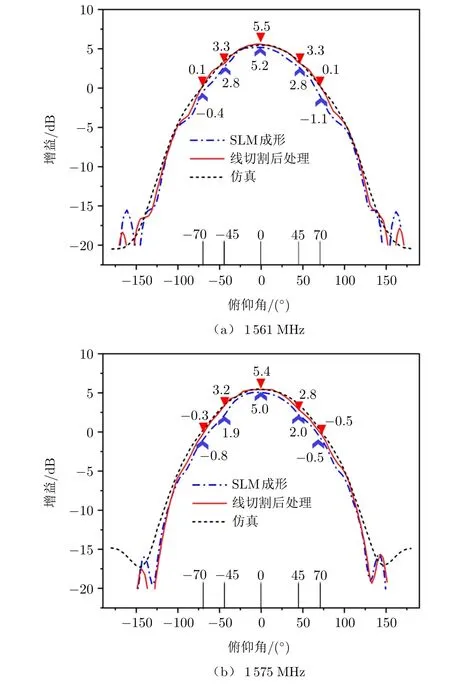

图7(a)和(b)分别是在1.561 GHz和1.575 GHz频点处的四臂螺旋天线增益对比图。采用线切割处理后螺旋天线的增益在±70°俯仰角内分别高于0.1 dB和-0.3 dB,与仿真数据基本一致,俯仰角为0°时,在1.561 GHz和1.575 GHz频点处增益分别为5.5 dB和5.4 dB,在±45°俯仰角内增益分别高于3.3 dB和2.8 dB,完全满足设计及使用要求。

图7 采用2种方法加工的四臂螺旋天线增益对比图

采用SLM技术一体化成形的3D打印制备的四臂螺旋天线在俯仰角为0°时,在1.561 GHz和1.575 GHz频点处的增益值分别为5.2 dB和5.0 dB,在±45°俯仰角内增益值分别高于2.8 dB和1.9 dB,在±70°俯仰角内增益值分别高于-1.1 dB和-0.8 dB,同样超出了设计及使用要求。

通过2种天线的驻波比和增益对比发现,仅采用SLM技术制备的四臂螺旋天线在设计频段范围内的性能略低于线切割处理后的螺旋天线的性能,但仍能满足导航接收天线的使用需求。与仿真数据进行对比发现,采用SLM技术一体化成形的螺旋天线的性能数值仍有一定偏差,其主要原因在于:

1)3D打印的四臂螺旋天线虽采用一体成形,但在局部结构上存在尺寸精度较低等缺陷,如巴伦开槽的精度低导致天线的驻波比和增益下降。对于巴伦缝隙结构尺寸精度优化,可采用线切割等后处理的方式保证变形精度。此外,还可通过改变SLM成形工艺参数及为制件打印支撑结构来减少变形。

2)在没有后处理的情况下,采用SLM技术制备的样品表面粗糙度约为15 μm,比铣削加工表面粗糙度小于1 μm的成形精度要求差,螺旋线和巴伦外导体内表面的表面粗糙度高会加大金属损耗,降低增益。因此,对于表面粗糙度,可采用喷砂、化学腐蚀以及表面镀金等方式进行优化。

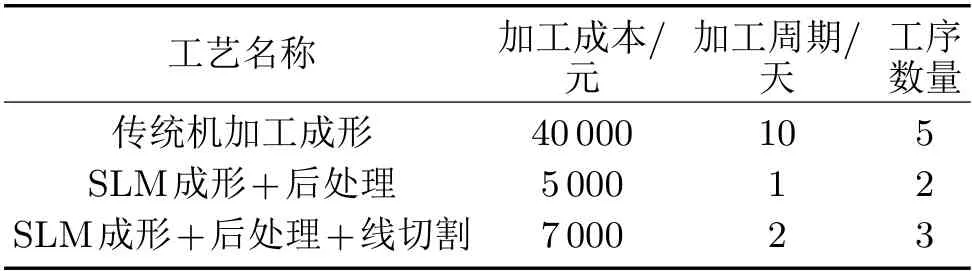

传统机加工成形包括内外导体铣削、螺旋线弯曲、焊接、热处理和组装共5个步骤;3D打印一体化成形仅包括SLM成形和后处理2个步骤;一体化成形后增加线切割步骤,其加工周期及加工成本会相应增加。这3种生产工艺的生产工序数量、加工成本和生产周期对比见表2。

表2 三种成形方法对比

综上所述,在满足使用基本性能后,采用SLM技术一体化成形的螺旋天线的加工成本及生产周期明显低于增加后处理工序的螺旋天线,更优于传统机加工、装配焊接的成形方法,因此,在生产成本及周期方面,采用SLM技术制备的四臂螺旋天线极具优势。对于提高SLM技术成形精度,可以通过优化打印路径、打印速度来减少金属3D打印内应力翘度,或通过优化打印的支撑结构和零件摆放方式来抵消应力,增加热量传导。

3 结束语

通过结构优化,采用SLM技术制备四臂螺旋天线,对天线的螺旋线、外导体、短路片和底板进行一体化加工,避免了焊接等装配步骤,将零件数量由11个减少到7个,并在在生产成本及周期方面优于传统机加工、装配焊接的成形方法。

经测试,采用SLM技术一体化成形的四臂螺旋天线在1.561 GHz和1.575 GHz频点处的驻波比分别为1.17 和1.14,俯仰角为0°时增益值达到5.2 dB 及5.0 dB,在±45°俯仰角内增益值分别高于2.8 dB和1.9 dB,在±70°俯仰角内增益值分别高于-1.1 dB和-0.8 dB,满足导航天线使用要求。

通过线切割后处理对巴伦缝隙宽度进行优化后,螺旋天线的驻波比提升了0.02,增益平均提升了0.5 dB,证明后处理SLM成形天线可以提升其综合性能。