贵州大方手撕豆腐大豆浸泡工艺的优化

2022-03-16娄利娇朱星陶陈佳琴杨春杰谭春燕龚锡震

娄利娇, 朱星陶*, 陈佳琴, 杨春杰, 谭春燕, 徐 熙, 龚锡震

(1.贵州省农业科学院 油料研究所,贵州 贵阳 550009; 2.贵州金瑞农业科技有限公司, 贵州 贵阳 550009)

0 引言

【研究意义】大方手撕豆腐是贵州毕节大方县的地理标志产品[1],其产品内质绵软滑嫩、外皮弹性带韧。大方手撕豆腐可煎、烤、炸、炒,最经典的食用方法是将豆腐干置于炭火上烤炙,待外皮酥脆后用手撕开佐以五香辣椒面食用。烤炙后的豆腐干豆香扑鼻、外酥里嫩,深受食客喜爱。近年来,随着贵州交通的不断改善,以及在电商销售推动下,贵州省内及云南、四川、重庆等省市的餐桌上也出现了“大方手撕豆腐”。豆浆是大方手撕豆腐生产过程中的必需中间产物,豆浆品质直接影响大方手撕豆腐的品质。开展豆腐生产工艺中大豆浸泡工艺对产品品质影响的相关研究,对更好地保护和推广地理标志产品“大方手撕豆腐”具有重要现实意义。【前人研究进展】大豆的浸泡是制备豆浆的第一重要环节,大豆充分吸水可使细胞内蛋白质更易溶于水,提高蛋白体的分散程度和悬浮性,大豆浸泡的适宜度直接影响豆浆及其制品的品质。浸泡时间、温度和豆水比等是影响大豆浸泡效果的重要因素[2-7],直接影响大豆中蛋白质的利用率[8],进而影响豆浆及其制品的得率和品质[9-12]。【研究切入点】目前关于贵州大方手撕豆腐生产工艺的研究报道较少,大方手撕豆腐也存在工艺和配方差异大、卫生条件差、标准化程度低、品质不稳定等问题。【拟解决的关键问题】针对贵州大方手撕豆腐生产工艺中浸泡工艺对产品品质的影响,选择浸泡温度、浸泡时间及浸泡豆水比为试验因素,采用单因素和正交试验相结合的方法,对大方手撕豆腐的大豆浸泡工艺进行优化,以期获得贵州大方手撕豆腐的大豆最优浸泡工艺,为改善大方手撕豆腐的生产工艺和提高品质稳定性提供科学依据。

1 材料与方法

1.1 材料

1.1.1 大豆 黔豆7号[13],由贵州省农业科学院油料研究所提供,其蛋白质、脂肪及氨基酸含量分别为41%、19%和42%。

1.1.2 试剂 凝固剂MgCl2,市售,食品级。酸浆:自制,用豆腐黄浆水自然发酵。试剂盒:考马斯亮蓝法蛋白含量试剂盒、氨基酸含量试剂盒、还原糖含量试剂盒,苏州格锐思生物科技有限公司生产。

1.1.3 仪器设备 电子天平,上海越平科学仪器有限公司;分析天平,上海越平科学仪器有限公司;料理机,美的集团有限公司;电陶炉,广东艾诗凯奇智能科技有限公司;水浴锅,常州润华电器有限公司;酶标仪,赛默飞世尔科技公司(美国)。

1.2 方法

1.2.1 不同浸泡因素对豆浆营养指标的影响

1) 浸泡温度。试验设5个处理,即浸泡温度分别为20℃、30℃、40℃、50℃及60℃。精准称取10 g精选大豆,清水洗净后按豆水比1∶3,分别置于各处理温度水中浸泡12 h;然后沥干水分称重,并取豆瓣拍照,备用。试验设3次重复,最终结果用平均值±标准差表示(下同)。

2) 浸泡时间。试验设5个处理,即浸泡时间分别为4 h、6 h、8 h、10 h及12 h。精准称取10 g精选大豆,清洗后按豆水比1∶3混合后在温度20℃条件下按试验设计时间进行浸泡。然后沥干水分称重,并取豆瓣拍照,备用。

3) 浸泡豆水比。试验设5个处理,即浸泡豆水比分别为1∶1、1∶2、1∶3、1∶4及1∶5。精准称取10 g精选大豆,清洗后按试验设计豆水比加入清水,在温度20℃条件下浸泡12 h。沥干水分称重,并取豆瓣拍照,备用。

4) 最佳浸泡工艺参数的筛选。在单因素试验基础上,选择浸泡温度(℃)、浸泡时间(h)、浸泡豆水比及一组空列为试验因素,以豆浆浓度、蛋白质含量、还原糖含量、游离氨基酸含量为评价指标,设计L9(34)正交试验。设置一组空列的目的是便于各因素间极差分析的比较,若某一试验因素的极差值(R)小于空列极差值,则可直观表明其对豆浆的品质无显著影响。

5) 验证试验。采用对比试验评价试验所得最佳浸泡工艺与传统浸泡工艺(2~3倍豆子重量的水常温浸泡12 h)对大方手撕豆腐出品率和蛋白质含量的影响。

1.2.2 豆浆制备 将浸泡后的大豆沥干水分称重,加入6倍干豆重量的清水打浆,经120目滤布过滤后得豆浆,贮藏于4℃冰箱待测备用。

1.2.3 指标测定

1) 吸水率。将浸泡好的大豆取出,擦干表面水分称重后计算吸水率。

吸水率=(吸水后大豆质量-供试大豆质量)/供试大豆质量×100%

2) 豆浆浓度。采用豆浆浓度计进行测定。

3) 蛋白质、还原糖及游离氨基酸的含量。分别采用考马斯亮蓝法测定蛋白质含量,采用硝基水杨酸法测定还原糖含量,采用茚三酮显色法测定游离氨基酸含量。

4) 出品率。将新鲜的手撕豆腐在室温下静置30 min称重后计算出品率。

出品率=手撕豆腐重量/原料大豆重量×100%

1.3 数据分析与作图

采用 SPSS 22.0 进行数据统计分析,采用Excel 2016和Origin 9.1作表和图。

2 结果与分析

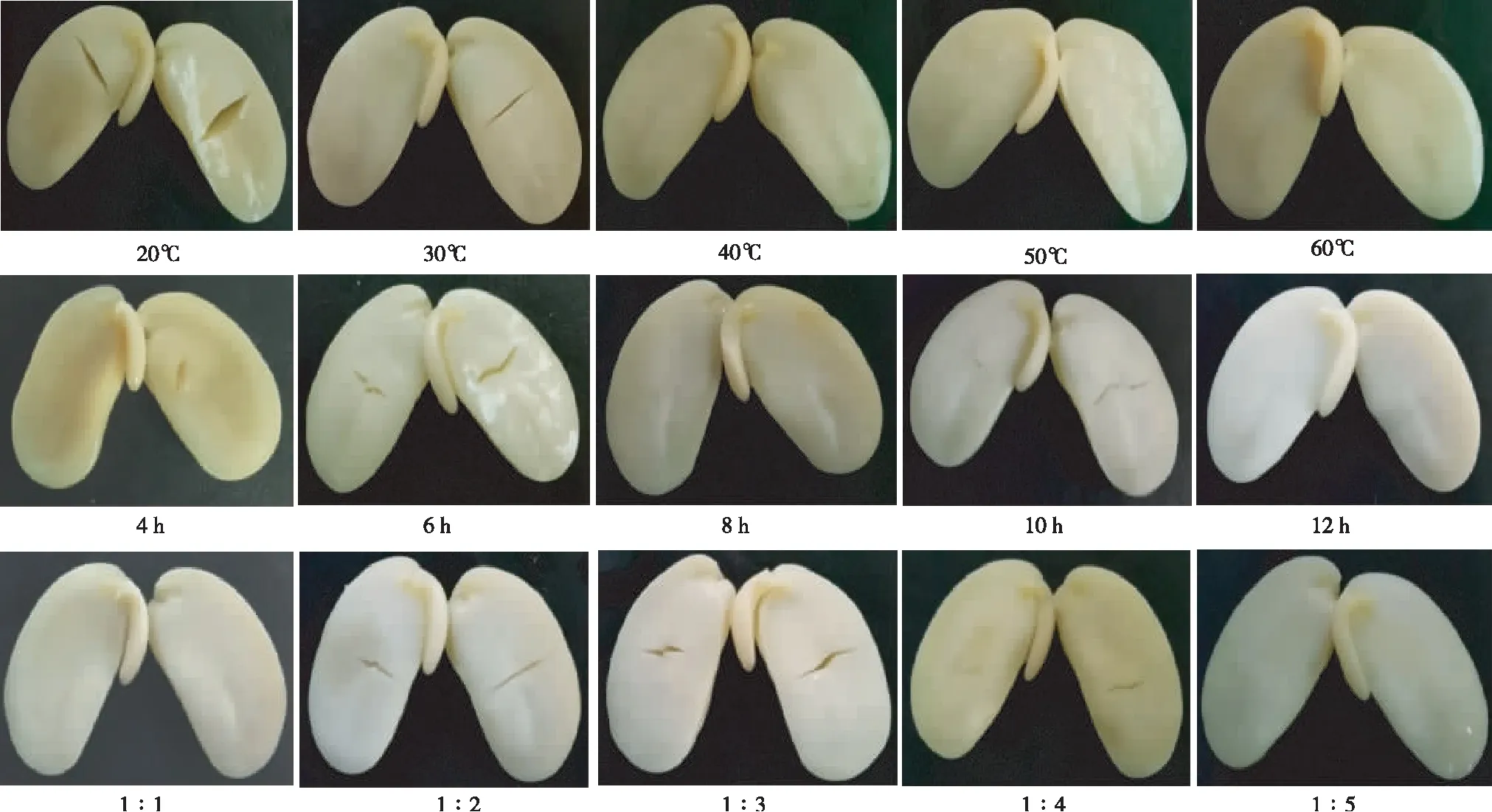

2.1 单因素试验对大豆豆瓣形态的影响

从图1看出,在不同浸泡温度、浸泡时间和豆水比浸泡条件下豆瓣的形态存在差异。

图1 不同因素试验大豆的豆瓣形态

2.1.1 浸泡温度 当浸泡时间、豆水比条件一致时,随着温度升高,豆瓣中间从明显凹陷逐渐趋于平满。20℃时,豆瓣中间凹陷明显; 40℃时,豆瓣中间略有凹陷;50~60℃时,豆瓣中间趋于平满。

2.1.2 浸泡时间 当浸泡温度、豆水比条件一致时,随着浸泡时间的延长,豆瓣中间的凹陷程度差异明显。浸泡4 h时,豆瓣中间凹陷深;浸泡6~10 h时,豆瓣中间略有凹陷;浸泡12 h时,豆瓣中间趋于平满。

2.1.3 浸泡豆水比 当浸泡温度、浸泡时间条件一致时,随着浸泡豆水比的增大,豆瓣中间凹陷差异不明显。在豆水比1∶1~1∶4,豆瓣中间略有凹陷;豆水比1∶5时,豆瓣中间趋于平满。

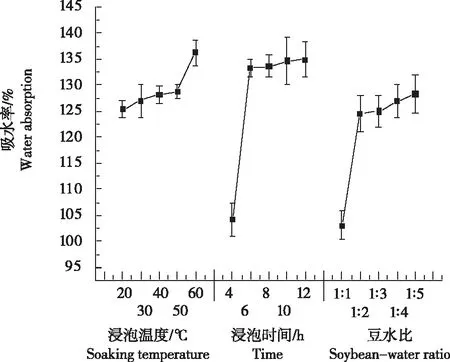

2.2 不同因素试验大豆的吸水率

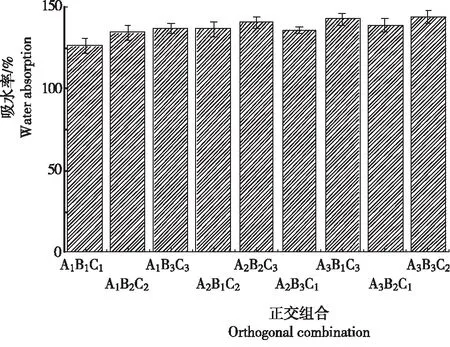

试验所测吸水率为表观吸水率,即大豆吸水增重与可溶性物质溶出失重的差值。从图2看出,大豆在不同浸泡温度、时间、豆水比条件下的吸收率。

2.2.1 浸泡温度 当浸泡时间、豆水比条件一致时,不同浸泡温度处理豆瓣的吸水率为125.40%~136.27%,表现为随着浸泡温度的升高呈上升趋势。浸泡温度20~50℃时,吸水率平稳上升;50~60℃时,吸水率快速上升。

注:不同小写字母表示在P≤0.05水平差异显著。

2.2.2 浸泡时间 当浸泡温度、豆水比条件一致时,不同浸泡时间处理豆瓣的吸水率为104.27%~134.90%,表现为随着浸泡时间的延长呈上升趋势。浸泡时间为4~6 h时,吸水率急剧上升;6~12 h时,吸水率平稳增长。

2.2.3 浸泡豆水比 当浸泡温度、浸泡时间条件一致时,不同浸泡豆水比处理豆瓣的吸水率为103.10%~128.33%,表现为随着浸泡豆水比的的增大呈上升趋势。浸泡豆水比为1∶1~1∶2时,吸水率急剧上升;1∶2~1∶5时,吸水率增长趋于平缓。

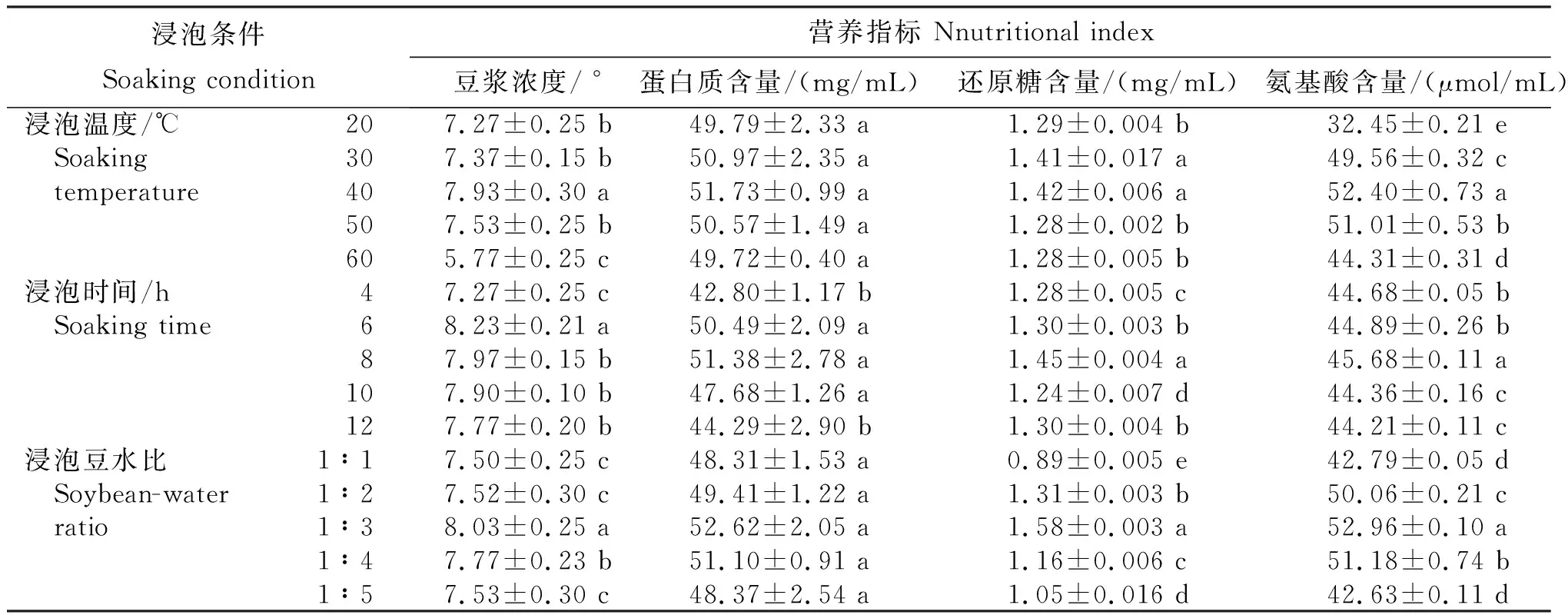

2.3 不同因素试验豆浆的营养指标

从表1看出,浸泡温度、浸泡时间及浸泡豆水比对豆浆营养指标的影响存在差异。

表1 不同因素试验豆浆的营养指标

2.3.1 浸泡温度 当浸泡时间、豆水比条件一致时,在浸泡温度20~40℃条件下,豆浆浓度、蛋白质、还原糖、游离氨基酸含量均时随温度升高呈逐渐增加趋势,40℃时达最高,分别为7.93°、51.73 mg/mL、1.42 mg/mL和52.40 μmol/mL;在浸泡温度40~60℃时随温度的升高逐渐降低。浸泡温度40℃时的豆浆浓度显著高于其他处理组,浸泡温度20℃~40℃时差异不显著,60℃显著低于其他处理组;蛋白质含量在各温度条件下无显著性差异;还原糖含量在浸泡温度30℃、40℃时显著高于其他处理组;氨基酸含量在各温度条件下表现出显著性差异。

2.3.2 浸泡时间 当浸泡温度、豆水比条件一致时,在不同浸泡时间条件下,豆浆浓度为4~6 h时随温度的升高逐渐增加,在6 h时达最高,为8.23°;在6~12 h时随温度的升高呈下降趋势。蛋白质、还原糖、游离氨基酸含量为4~8 h时随温度的升高逐渐增加,在8 h时达最高,分别为51.38 mg/mL、1.45 mg/mL和45.68 μmol/mL;在8~12 h时随温度的升高逐渐降低。浸泡6 h时的豆浆浓度显著高于其他处理组,浸泡8~12 h

时无显著性差异;浸泡6~8 h的蛋白质含量无显著性差异,但显著高于其他处理组;浸泡8 h的原糖含量和氨基酸含量均显著高于其他处理组。

2.3.3 浸泡豆水比 当浸泡温度、浸泡时间条件一致时,在不同浸泡豆水比条件下,豆浆浓度、蛋白质、还原糖、游离氨基酸含量在1∶1~1∶3时随温度的升高逐渐增加,在1∶3时达最高,分别为8.03°、52.62 mg/mL、1.58 mg/mL和52.96 μmol/mL;在1∶3~1∶5时随温度的升高逐渐降低。豆水比1∶3时的豆浆浓度显著高于其他处理组,1∶1、1∶2、1∶5时无显著性差异;蛋白质含量在各豆水比条件下无显著性差异;还原糖含量和氨基酸含量在各豆水比条件下均表现出显著性差异。

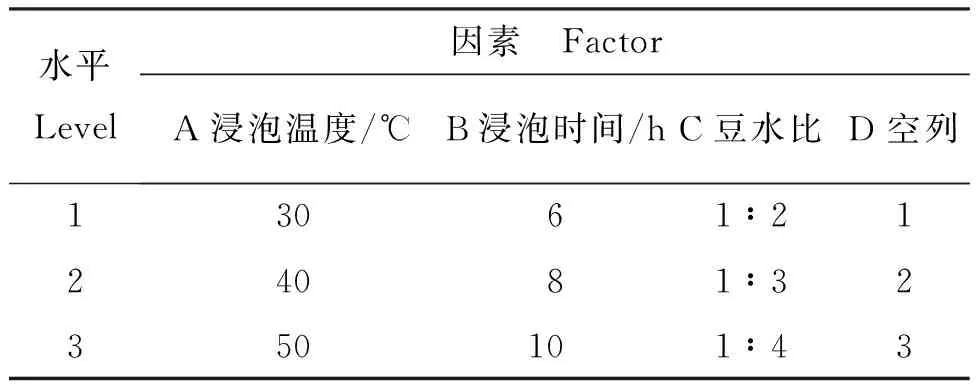

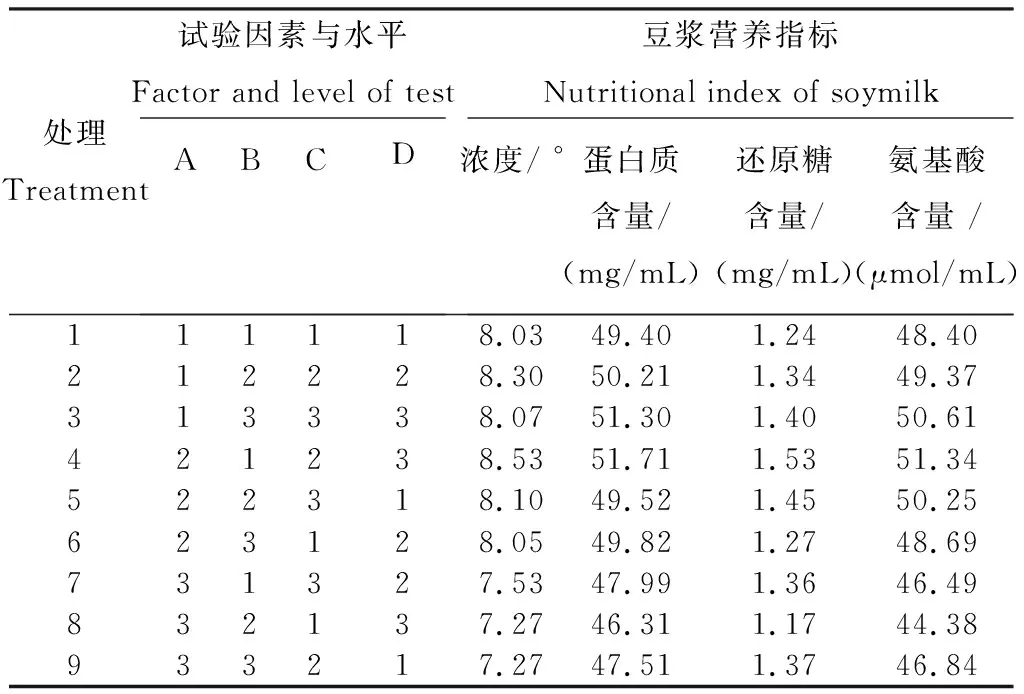

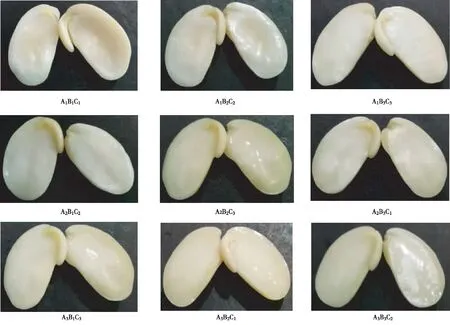

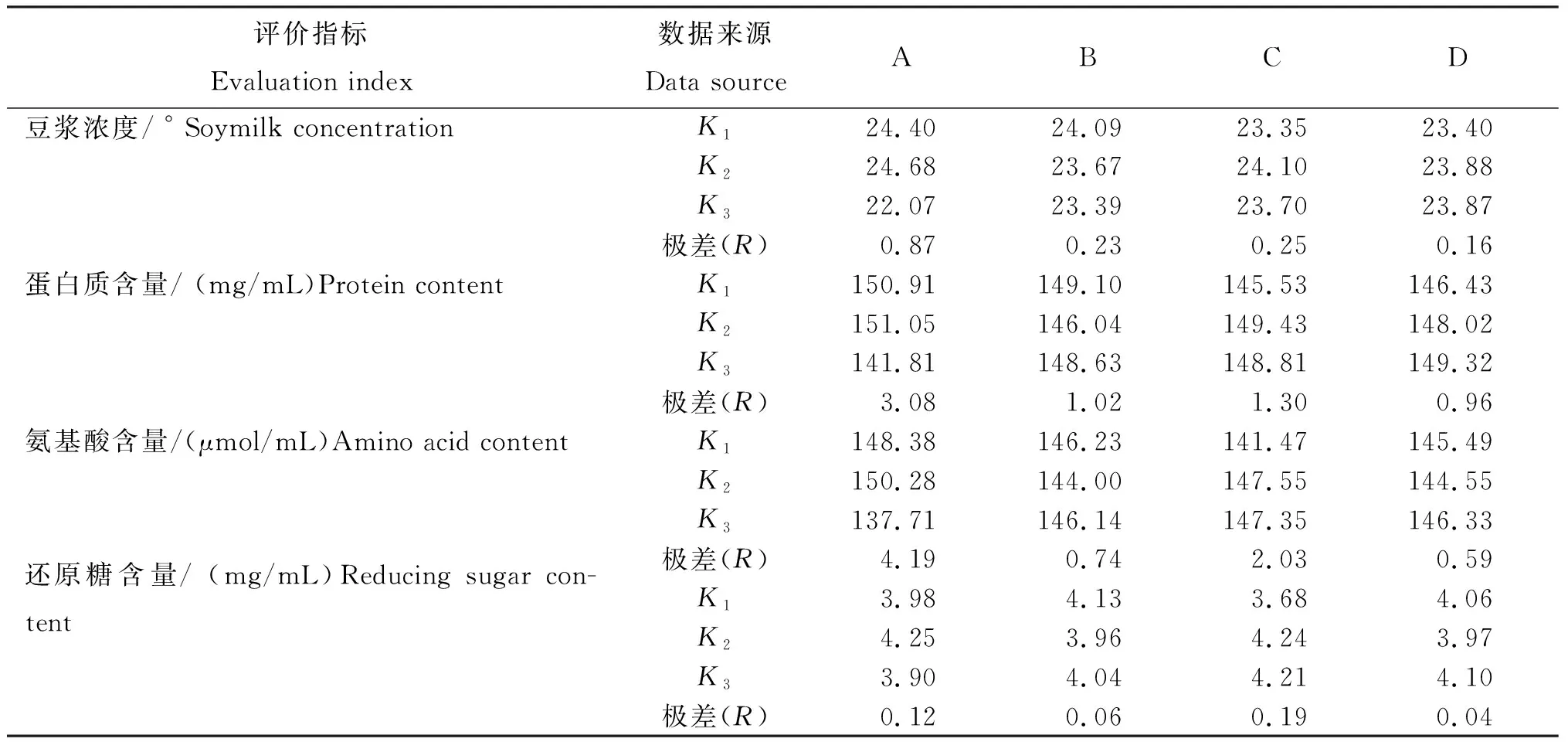

2.4 最佳浸泡工艺参数

根据单因素试验结果,设计大豆浸泡工艺参数筛选的L9(34)正交试验(表2),其中,浸泡温度选择30℃、40℃和50℃,浸泡时间选择6 h、8 h和10 h,浸泡豆水比选择1∶2、1∶3及1∶4。从图3看出,A1B1C1组合吸水不足,豆瓣中间凹陷明显;A1B2C2、A2B1C2、A2B2C3、A2B3C1、A3B1C3组合吸水合适,豆瓣中间平满或略有凹陷,其中以A1B2C2组合最佳;A1B3C3、A3B2C1、A3B3C2组合吸水过多,豆瓣中间无明显凹陷。从图4看出,各处理大豆的吸水率为126.13%~143.77%,即吸水后的大豆重量为干大豆重量的2.2~2.4倍,依次为A3B3C2>A3B1C3>A2B2C3>A3B2C1>A2B1C2>A1B3C3>A2B3C1>A1B2C2>A1B1C1,满足制作豆浆或加工豆制品的浸泡要求。从图4和表3看出,以豆浆浓度、蛋白质含量、游离氨基酸含量和还原糖含量为评价指标,各因素对豆浆品质的影响为A>C>B>D,最优组合均为A2B1C2。3组试验因素分别与空列组对比,试验组的极差均大于空列组,说明该试验选择的3个因素对豆浆的品质均有影响,其影响程度为浸泡温度>浸泡豆水比>浸泡时间。综合看,最优组合为A2B1C2,即浸泡温度40℃、浸泡时间6 h、浸泡豆水比1∶3为大方手撕豆腐大豆浸泡的最佳浸泡工艺。

表2 大豆浸泡工艺参数筛选的L9(34)正交试验因素及水平

表3 不同处理豆浆的营养指标含量

图3 L9(34)正交试验不同处理大豆的豆瓣形态

图4 大豆浸泡工艺参数筛选L9(34)正交试验大豆的吸水率

表4 大豆浸泡工艺L9(34)正交试验的均值与极差

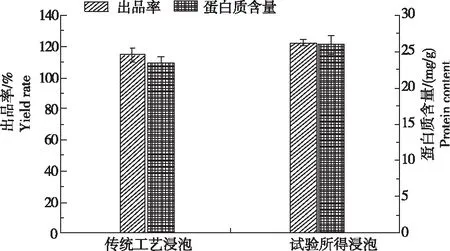

2.5 大豆浸泡最优工艺验证

从图5看出,采用优化大豆浸泡工艺即浸泡温度40℃、浸泡时间6 h、浸泡豆水比1∶3条件制作的大方手撕豆腐的出品率和蛋白质含量分别为122.65%和25.97 mg/g,均优于传统工艺(114.58%和23.46 mg/g),分别是传统工艺的1.07倍和1.11倍。

图5 大豆浸泡传统工艺与优化工艺的手撕豆腐出品率

3 讨论

大豆的蛋白质含量较高,蛋白质属于亲水性物质,具有较好的吸水能力。大豆的浸泡主要是蛋白质分子吸水溶胀的过程,随着吸水过程的进行,大豆吸水率逐渐增大,当达到饱和水分含量时,吸水终止[14]。在大豆浸泡过程中,大豆的组织形态结构随着浸泡时间的延长发生变化,影响了豆腐、豆腐干等产品的质构[8,15]。此外,大豆的浸泡程度直接决定了大豆蛋白的溶出率,进而影响豆腐、豆腐干等产品凝胶网络的形成[16-18]。大豆浸泡吸水的同时,大豆中的物质也在向外溶出扩散,随着浸泡温度升高、时间延长、豆水比增加,吸水率逐渐增大,大豆达到最大吸水率时,大豆的蛋白质、总糖等成分的溶出率也增大;当浸泡温度较高、时间较长、豆水比较大时,吸水率开始降低,这是因为大豆吸水达到平衡含水量时,大豆水分含量基本不变,但蛋白质、总糖等成分还在溶出,导致吸水率降低。SAMUEL[19]研究不同浸泡温度条件下大豆达到最大吸水率时固形物、蛋白质、总糖、钙和水溶性维生素等成分的损失情况发现,当浸泡温度小于50℃时损失较少,60℃时的损失率是低温时的3~4倍。刘旭等[20]研究发现,大豆的吸水溶胀程度受温度影响明显,40℃达最大吸水率需要5 h,蛋白溶出量在40℃浸泡时先增加后趋于不变。孙明玉等[6]探讨大豆浸泡时间对豆浆品质的影响,结果显示,大豆浸泡时间对豆浆浓度的影响极为显著,最佳浸泡时间为10 h左右。杨蕊莲[21]结果显示,豆浆的最优工艺为浸泡时间10 h、浸泡豆水比1∶3。由此可以解释,该试验中随着浸泡温度、时间、豆水比的增大,大豆吸水率、豆浆浓度、蛋白质含量、还原糖含量、氨基酸含量呈先增加后趋于平缓或降低的趋势,并在温度40℃、时间6 h、豆水比1∶3时达最高。正交试验结果显示,浸泡温度是影响豆浆浓度、蛋白质含量、氨基酸含量及还原糖含量的主要因素,以豆浆浓度、蛋白质含量、氨基酸含量和还原糖含量为评价指标,所得因素的主次关系、最优组合排列基本一致。

4 结论

影响大方手撕豆腐及其豆浆品质的各浸泡因素中,浸泡温度的影响最大,其次是浸泡豆水比,再次是浸泡时间;大方手撕豆腐大豆浸泡工艺的最优参数:浸泡温度40℃、浸泡时间6 h、浸泡豆水比1∶3。此工艺加工的大方手撕豆腐的出品率和蛋白质含量分别是传统浸泡工艺的1.07倍和1.11倍,初步确定此大豆浸泡工艺为贵州大方手撕豆腐的最佳浸泡工艺。