高速飞行器的连续旋转爆震推进技术

2022-03-16师迎晨张任帅计自飞

师迎晨,张任帅,计自飞,王 兵,*

(1. 清华大学 航天航空学院,北京 100084;2. 中国航空发动机集团 沈阳发动机研究所,沈阳 110015)

0 引 言

吸气式高速飞行器一般指能够以超声速在大气层内或跨大气层内持续稳定飞行的飞行器,其大致分为高速巡航导弹、超声速或高超声速飞机、可重复使用空天飞机等[1]。与常规飞行器相比,高速飞行器具有更快的速度及更宽广的飞行包线,可执行低速飞行器难以或不能完成的飞行任务。因此,无论从军事角度还是从民用角度,研究发展高速飞行器都具有重要意义。高速飞行器业已成为世界各航空航天强国大力发展的一项关键技术。

伴随着高速飞行器的发展,高速飞行器的推进装置也经历了一代又一代的变革,从基于单一动力的推进装置逐渐向基于组合动力的推进装置发展。但是当前推进装置的发展始终面临“推力”与“热效率”难以兼优的技术瓶颈。突破该瓶颈问题的思路之一是改变推进系统的燃烧方式,从本质上实现推进装置的推力与热效率相较当前水平的大幅提升。爆震燃烧便是代替传统发动机燃烧室内等压燃烧的一种燃烧方式。连续旋转爆震燃烧作为一种综合性能较优的爆震燃烧方式,基于此的推进装置有望助力高速飞行器取得更长远的发展。

本文综述了连续旋转爆震的流动燃烧特性与数学模型,以及基于连续旋转爆震的推进装置的研究进展。旨在对连续旋转爆震冲压发动机提出燃烧室对发动机进排气系统的要求与需求;获得耦合连续旋转爆震燃烧室的进气道的内流场特性。

1 当前高速飞行器的推进装置

1.1 基于单一动力的推进装置

传统高速飞行器主要采用火箭发动机或吸气式发动机。当使用火箭发动机时,高速飞行器具备入轨条件,可以实现跨大气层飞行,缺点是难以进行长时间远距离巡航飞行;当使用吸气式发动机时,高速飞行器不具备入轨条件,无法实现跨大气层飞行,但是得益于吸气式发动机高比冲的特点,此时高速飞行器可以实现长时间远距离巡航飞行。应用于高速飞行器的吸气式发动机一般指冲压发动机,根据燃烧室入口截面的气流速度是否高于声速,可分为亚燃冲压发动机和超燃冲压发动机。冲压发动机一般工作马赫数大于3,其无法作为单一推进系统进行使用,通常需要在飞行器整体达到一定的飞行速度之后才能起动。吸气涡轮发动机,如涡轮风扇发动机和涡轮喷气发动机等,一般难以在马赫数大于2.5的工况下使用。这就导致基于单一循环的吸气式推进系统难以在马赫数2.5~3范围内的工况工作,出现的“推力陷阱”大大制约了高速飞行器的发展。

1.2 基于组合动力的推进装置

考虑到上述问题,为了满足吸气式高速飞行器在不同飞行条件(如宽速域、跨空域)的动力需求,需要发展新的推进系统。组合循环推进系统是当前的研究热点,如火箭基组合循环发动机(Rocket Based Combined Cycle,RBCC)与涡轮基组合循环发动机(Turbine Based Combined Cycle,TBCC)。RBCC具有四种不同的工作模态:引射火箭模态、亚燃冲压发动机模态、超燃冲压发动机模态以及火箭模态,四种模式分别对应于马赫数0~3、3~6、6~12、大于12四种工况①区分不同模态的马赫数并非存在绝对的界限,可能处在某一范围内。。TBCC将燃气涡轮发动机与冲压发动机组合使用,相比于RBCC具有更高的比冲。当飞行器飞行速度较低时,TBCC以燃气涡轮发动机模式工作,利用该发动机在低马赫数下具有较佳性能的特点提升飞行器速度;当飞行器飞行速度较高达到冲压发动机起动要求时,TBCC以冲压发动机模式工作,利用冲压发动机在高马赫数下具有的较佳性能来实现高速飞行。目前,TBCC难以实现涡轮模态与冲压模态的无缝切换,不能有效避免“推力陷阱”问题。为此,需要多种方案并举,要么引入第三推进辅助装置,如引射火箭,帮助实现模态的顺利切换;要么改进冲压发动机设计来降低起动速度;还可以发展预冷技术来提升涡轮发动机的工作上限,如以英国SABRE发动机为代表的吸气预冷式发动机。TBCC、RBCC及其他若干类发动机的比冲性能与工作马赫数之间的关系如图1所示[2],可以看出,理论上TBCC与RBCC都可以使飞行器从静止开始实现高速飞行。

图1 不同种类发动机性能比较示意图[2]Fig. 1 Performance comparison among different types of engines[2]

1.3 小 结

上述这些传统的燃气涡轮发动机或冲压发动机,遵循的是布雷顿热力学循环。提高推进系统热效率的主要方式是提升推进系统需要的增压比。气流的增压过程主要由压气机或进气道激波系来实现,过度提升增压比会导致气流在进入燃烧室前有较大的温度提升和总压损失,不利于气流的燃烧加热以及整机组合效率。气流的燃烧加热过程发生在推进系统的燃烧室内,对于燃气涡轮发动机而言,过高的燃烧室温度会对涡轮造成损伤。综上所述,这些采用布雷顿热力学循环的吸气式推进系统,包括上述的组合式推进系统,在提高热效率方面存在着难以逾越的技术瓶颈,难以满足当前以及未来高速飞行器对推进装置的高性能需求。

2 连续旋转爆震现象及基于连续旋转爆震的推进装置

2.1 连续旋转爆震燃烧的优势

随着人们对爆震现象的深入研究,基于爆震的推进系统的概念方案和原理样机层出不穷。爆震燃烧具有单位时间放热强度大、燃烧自增压、燃气压力与燃气温度高等特点,理论上可以替代传统的等压燃烧。基于爆震燃烧构建的热力学循环相比传统布雷顿热力学循环,理论上可提升约50%的效率。

根据爆震波的产生方式,爆震发动机可以分为驻定爆震发动机(Standing Detonation Engine,SDE)、脉冲爆震发动机(Pulse Detonation Engine,PDE)与连续旋转爆震发动机(Rotating Detonation Engine,RDE)。驻定爆震与脉冲爆震都已经开展了大量研究。然而驻定爆震要求飞行器飞行速度不低于C-J爆震速度,且需防止可燃混气在形成驻定爆震之前提前燃烧,所以驻定爆震工程化尚面临不少技术挑战。此外,多次反复起爆的机理认知尚不充分,导致脉冲爆震发动机可靠触发等问题仍未良好解决,相关研究有待进一步开展。近年来,连续旋转爆震成为学术界和工程界聚焦的热点研究方向,基于连续旋转爆震的推进装置也逐渐成为航空航天领域新型推进装置的发展趋势。

将传统的等压燃烧室替换为连续旋转爆震燃烧室,可以构建若干新型推进方式,如连续旋转爆震涡轮发动机、连续旋转爆震冲压发动机等。得益于爆震燃烧的自增压特性,连续旋转爆震冲压发动机可以在较低马赫数,如接近马赫数2.3的条件下工作。因此,基于连续旋转爆震的推进系统在提升热效率的同时,填补了传统推进系统造成的“推力陷阱”,如图2所示。连续旋转爆震冲压发动机具有结构简单、适用飞行范围宽、热力循环效率高等特点,有望作为新一代高速飞行器的推进装置,已经成为近年来最受关注的爆震发动机之一。

图2 连续旋转爆震发动机适用飞行马赫数示意图Fig. 2 Applicable flight Mach numbers of continuously rotating detonation engines

2.2 连续旋转爆震波的基本概念及相关研究

连续旋转爆震波是爆震波在特定条件下的一种传播模态。除了具有普通爆震波的共同特点外,连续旋转爆震波还具有特异的流场特性。

苏联Voitsekhovskii[3]在研究液体火箭发动机燃烧过程中偶然发现了连续旋转爆震燃烧模态。随后,通过建立圆盘形试验装置并点燃乙炔-氧气预混气,成功得到了旋转爆震波,并摄影记录下较为清晰的爆震波的结构(图3),这是世界上首次拍摄到的清晰连续旋转爆震波结构。随后Bykovskii等[4]在环形燃烧室内开展了多种工质的旋转爆震试验,成功实现了旋转爆震并拍摄到了旋转爆震波的结构(图4)。从图中可以比较清晰地看出爆震前未燃区域、气体预燃区域、爆震产物区域三个典型区域。

图3 Voitsekhovskii等拍摄的旋转爆震波[3]Fig. 3 Rotating detonation waves shooted by Voitsekhovskii [3]

图4 Bykovskii等拍摄的旋转爆震波[4]Fig. 4 Rotating detonation waves in an annular combustion chamber [4]

由于旋转爆震波的传播速度非常快,导致通过试验观察旋转爆震波详细结构的难度非常大。近年来,随着数值仿真技术的日益成熟,通过数值手段对旋转爆震燃烧室流场进行模拟仿真进而得到旋转爆震波的详细特征逐渐成为研究热点。日本名古屋大学Hishida等[5]采用数值计算的方法获得了连续旋转爆震波的精细结构。国防科技大学的刘世杰等[6]基于化学非平衡流解耦的方法对连续旋转爆震波内流场与爆震波扫掠惰性气体界面的传播过程进行数值计算,获得了较为详细的连续旋转爆震波结构并进行分析。北京大学王健平等[7-8]基于单步化学反应、两步化学反应与基元化学反应对氢燃料连续旋转爆震流场开展了二维、三维情况下的数值模拟,并对连续旋转爆震波的产生与熄灭、多波头现象的形成与演化等关键问题进行了研究。

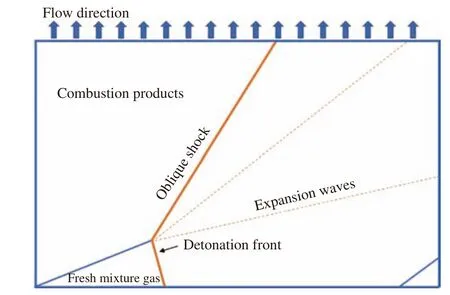

上述试验与数值模拟的结果均表明,旋转爆震波的主要结构有—前导爆震波、斜激波以及产物区的膨胀波,如图5所示。

图5 旋转爆震波结构示意图Fig. 5 Structure of rotating detonation waves

2.3 连续旋转爆震燃烧室及其模化相关研究

研究人员在开展连续旋转爆震波结构与传播特性研究的同时,对于连续旋转爆震燃烧室也进行了许多探索。Bykovskii等[9-11]针对连续旋转爆震发动机(Continuous Rotating Detonation Engine,CRDE)燃烧室开展了大量研究,包括探索起爆方式、燃料与氧化剂的种类、掺混比、发动机燃烧室尺寸与构型、喷注方式等因素对于旋转爆震波传播速度、传播稳定性等方面的影响,并总结了CRDE中的流场特征—较高的波前预混气温度、极高的爆震波后压力等。还发现预混气的预混程度越强,则越有利于爆震波的稳定传播。滕宏辉等[12-13]针对连续旋转爆震发动机中多种变量,如燃烧室入口温度、燃烧室径向尺寸、混合气预混程度等,对于连续旋转爆震发动机燃烧稳定性的影响,利用数值手段进行分析研究。

目前,连续旋转爆震发动机燃烧室研究大致采用近似构型开展,即预混气从燃烧室进口处的环形通道沿轴向喷入燃烧室,预混气经起爆后形成周向传播的爆震波。波前是待反应的新鲜预混气,波后是反应生成的高温燃烧产物。爆震波作用在上一轮燃烧产物上,形成一道斜激波。随着高温燃烧产物的膨胀,波后区域压力逐渐下降,此时在压差作用下会有新鲜预混气被注入燃烧室,等待下一轮反应。

根据流场特征,可以将燃烧室内的气动、热力学过程大致分为预混气的喷注过程、预混气经过旋转爆震波的燃烧过程、波后产物的膨胀过程三个部分。对不同的部分分别建模并进行相关参数的整合,便可得到连续旋转爆震发动机燃烧室气动热力模型。

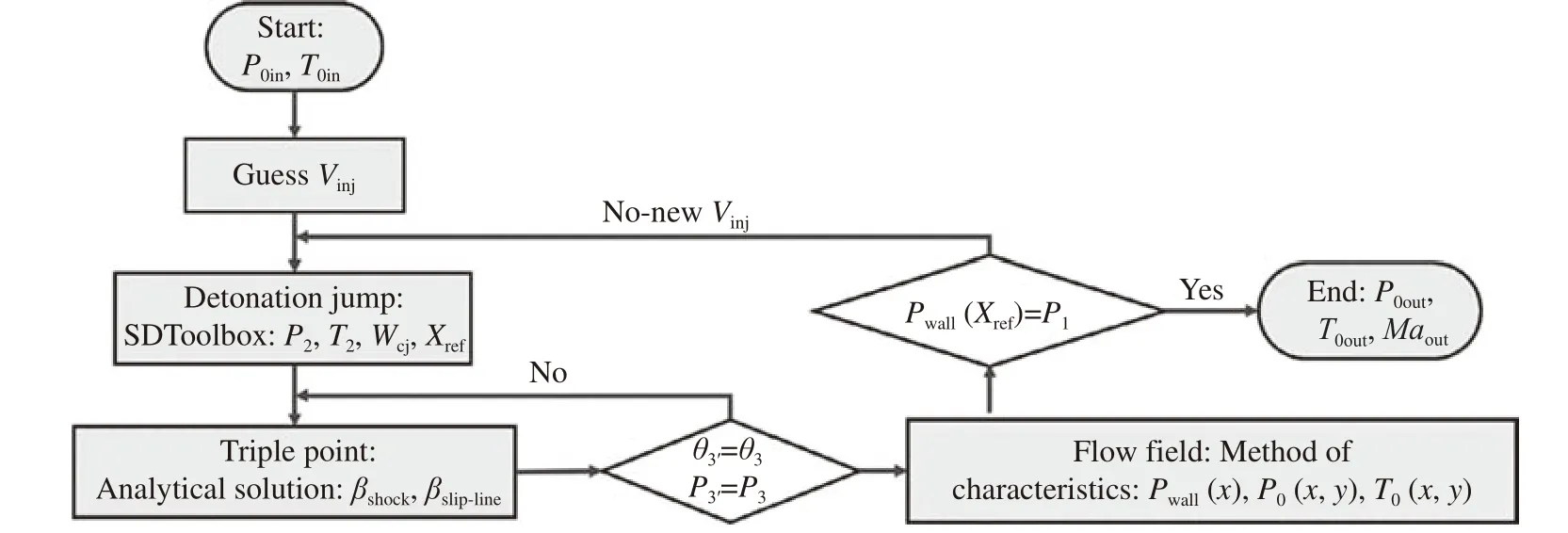

Wintenberger等[14]分析了爆震的热力学循环特性,提出了以纯热力学方式描述包含爆震波传播的循环爆震的方法,并基于此计算了一些燃料-氧气与燃料-空气混合物的循环爆震热效率。Sousa等[15]建立了旋转爆震燃烧室气动热力学模型,以此为基础建立了连续旋转爆震涡轮发动机的整机一体化分析模型,验证了包括旋转爆震燃烧室气动热力学模型在内的各子模型的正确性。Sousa等创建的连续旋转爆震燃烧室气动热力学参数计算方法可以概括如下:(1)根据已知的喷注口参数(压强、温度等)和假定的喷注速度,计算旋转爆震波前参数;(2)基于爆震波ZND模型结合计算得到的旋转爆震波前参数,得到波后相关参数以及燃烧室初步出口参数(压强、温度、喷注起始点等);(3)结合二维特征线算法,考虑旋转爆震燃烧室理想流场结构,依次迭代求解达到收敛,最终得到真实的旋转爆震燃烧室出口参数。算法流程图如图6所示。将此算法得到的流场结构图、出口参数与利用CFD工具得到的进行对比(图7),可知该旋转爆震燃烧室气动热力学模型可以较好地描述真实物理情况。

图6 Sousa等提出的旋转爆震燃烧室气动热力学参数计算流程[15]Fig. 6 Calculation process of aerodynamic and thermodynamic parameters for the combustion chamber of a continuously rotating detonation engine [15]

图7 Sousa等提出的模型计算结果与CFD计算结果对比图[15]Fig. 7 Comparison between CFD and aerothermodynamic model[15]

本质定常燃烧的发动机燃烧室容易受到各种因素的影响,例如来流条件、燃料喷注条件的变化等,易出现非定常燃烧的现象,从而导致流场结构发生变化。而内部流动与燃烧皆为本质非定常的燃烧室,如连续旋转爆震冲压发动机燃烧室,其内部存在高频旋转的爆震波,流场结构变化更加剧烈。考虑到推进系统具有各部件之间紧密协同工作的特性,燃烧室流动燃烧的剧烈变化势必会影响气流上下游部件(进气道和尾喷管等)的工作特性,从而导致强烈的内外流耦合。发展基于连续旋转爆震的推进系统,其中重要的任务便是研究本质非定常燃烧室对发动机进排气系统的要求,这将在第3节中重点阐述。

2.4 基于连续旋转爆震构建的推进系统研究进展

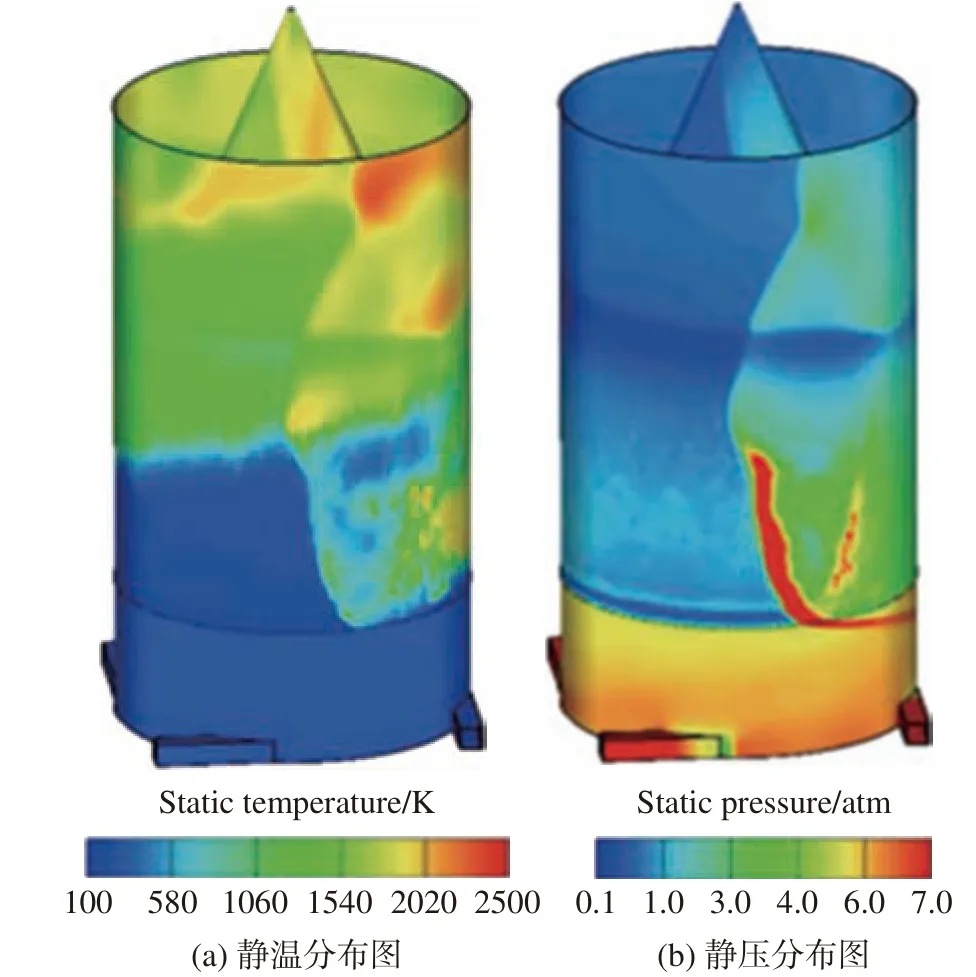

随着连续旋转爆震燃烧室研究的深入,越来越多的研究聚焦于连续旋转爆震构建的推进系统。Frolov等[16]利用连续旋转爆震发动机试验台(图8),采用氢气与空气作为燃料与氧化剂进行试车,测得发动机最大推力达到6 kN,最大比冲在3 000 s左右。此外,他们还对该发动机进行了数值模拟[17],计算得到流场结构(图9)与相关热力学性能指标参数均与试验结果比较吻合。

图8 Frolov等搭建的连续旋转爆震发动机试验台示意图[16]Fig. 8 Experimental facilities of a continuously rotation detonation engine[16]

图9 连续旋转爆震燃烧室流场结构示意图[17]Fig. 9 Flow fields in the combustion chamber of a continuously rotating detonation engine[17]

连续旋转爆震涡轮发动机方面也开展了很多研究。Wolański等[18]将某涡轮轴发动机的燃烧室替换成连续旋转爆震燃烧室,将原有发动机改装成连续旋转爆震发动机并进行试验,发现发动机可以在稀薄混合气条件下运行,通过对油耗与功率的综合评估,判断改装后的发动机比改装前有5%~7%的性能增益。

Tellefsen等[19]为了研究连续旋转爆震波对涡轮的影响,在连续旋转爆震发动机出口处安装涡轮。试验发现,高温的爆震产物会对涡轮叶片造成损伤,同时也会导致一定程度的压力损失。

针对此问题,计自飞等[20]提出一种双通道连续旋转爆震涡轮发动机(DRDATE)构型方案,如图10所示。隔离段的引入弱化了连续旋转爆震燃烧室对上游进气装置的影响,同时混合器的引入也降低了高温爆震产物对涡轮叶片的损伤,提高了系统可靠性。对比传统燃气轮机与DRDATE的总体性能,可以发现,在增压比0~40、飞行马赫数0~2.5、飞行高度4~16 km范围内,DRDATE都具有相对较高的比推力,在增压比较低的时候具有明显较高的热力循环效率与较低的耗油率,说明与传统涡轮发动机相比,连续旋转爆震涡轮发动机具有明显的性能优势。

同时,对于连续旋转爆震冲压发动机的研究也诞生了许多成果。Braun等[21]开展了连续旋转爆震冲压发动机的研究,提出一种带有隔离段的连续旋转爆震冲压发动机模型(图11),并对每个部分先独立建模确定参数求解方法,最后结合起来形成完整的发动机循环分析流程。计算发现使用氢气-空气预混气时发动机,理论上比冲可以达到3 800 s,飞行速度可以达到马赫数5,证实了连续旋转爆震冲压发动机理论上的可行性。

张任帅等[22]提出一种飞推一体化连续旋转爆震冲压发动机构型,通过计算分析发现,随着飞行高度的提升,发动机的比冲与比推力均会下降,同时随着飞行马赫数的提升,发动机的比冲与比推力呈现先上升后下降的趋势。

北京动力机械研究所对于连续旋转爆震冲压发动机各部件之间的匹配工作问题开展研究,利用试验样机进行自由射流情况下的试车,成功实现了进气道、燃烧室、尾喷管的协同工作,验证了连续旋转爆震冲压发动机工程上的可行性。国防科技大学的刘世杰等[23]也开展了连续旋转爆震冲压发动机整机研究,通过在风洞中模拟自由射流来对样机进行试车并取得成功,实现了稳定传播的连续旋转爆震波,并初步测得其传播频率。

2.5 小 结

自发现旋转爆震燃烧模态至今,随着对旋转爆震相关机理研究的逐步深入,连续旋转爆震发动机的性能优势日益体现,其作为新型推进装置越来越受到重视。

对于内部流动与燃烧皆为本质非定常的连续旋转爆震燃烧室,能量转换过程的剧烈变化势必会影响气流上下游部件(进气道和尾喷管等)的工作特性,从而导致强烈的内外流耦合。连续旋转爆震燃烧室的模化研究为发动机进排气设计与性能分析奠定了基础。

3 连续旋转爆震冲压发动机进排气系统设计要求

3.1 进气道气动热力设计及其科学问题

进气道作为冲压发动机的关键部件之一,主要负责将来流减速并增压。进气道与燃烧室等其他部件协同工作,决定了冲压发动机总压恢复系数等关键参数。进气道性能好坏直接决定了冲压发动机性能好坏。如前文所述,对于连续旋转爆震冲压发动机而言,进气道工作时会承受来自燃烧室的非定常波动压力的作用,其内部存在复杂的非定常流场。同时进气道内流场结构的变化又会直接影响进气道出口相关气流参数,进而对燃烧室产生影响。可见进气道与燃烧室之间存在复杂的协调与耦合干扰问题,所以进气道的非定常流动分析及气动热力设计是一个重要的研究方向。

经过数十年的理论分析与工程实践,传统冲压发动机进气道的设计已经形成完整的流程。一般进气道按照压缩段的几何形状可以分为二元式进气道与轴对称进气道,此外还可以根据设计工作状态下超声速气流减速增压至亚声速的位置分为外压式进气道、内压式进气道和混压式进气道。对于目前常用的多波系混压式进气道而言,气动热力设计主要需要遵循如下两点要求:(1)为了保证质量流量,需要合理设计外压段,使得在设计工况时激波系均与进气道唇口相交,即达到激波封口条件;(2)为了保证进气道不会在设计工况下出现不起动的现象,需要确定合理的内压段中喉部的截面积。同时为了保证进气道内压段具有一定的扩压能力,还需要合理设计进气道进口截面积、喉部截面积与进气道出口截面积。

在连续旋转爆震冲压发动机受到业界广泛关注之前,进气道内部非定常流场的研究多数集中于观察进气道内激波串的运动来对喘振、激波振荡等非定常流动现象进行分析。Trapier等[24-25]使用试验和数值仿真方法,对进气道喘振特性、激波振荡现象的开始,以及激波振荡周期中波系的运动过程、频率、压力振幅都做了细致分析。Maye和Paynter[26-27]使用数值仿真方法分别研究了来流条件变化和反压波动引起的进气道不起动过程。Wagner等[28]对于反压引起的超声速进气道不起动的流场特性进行了试验研究,发现激波诱导边界层分离是不起动的重要因素,进气道不起动过程中结尾激波以一定速度通过隔离段向进气道入口移动,且不起动流场存在流动脉动。梁德旺等[29]总结前人成果得出:燃烧导致的压力突增是瞬变反压的重要成因,随着反压的增大,激波串逐渐向上游移动,当激波串被推出进气道口外,即反压大于极限反压时,进气道便不能起动;当反压大于最大工作反压且小于极限反压时,发动机工作在亚声速模态;当反压小于或等于最大工作反压时,发动机工作在超声速模态。

针对连续旋转爆震冲压发动机燃烧室的特点,需要分析高频、高幅周向脉动反压对进气道气动热力特性的影响。王卫星等[30]利用数值仿真手段,分析了旋转爆震燃烧室产生的高频高幅周向脉动反压对进气道内部气动热力特性的影响,并与定常反压作用下进气道内部流场状态进行对比,发现,进气道内部存在螺旋状向上游传播的运动激波(图12),并且激波在向上游传播的过程中强度逐渐衰减。此外,还观察到运动激波波后存在激波/边界层影响导致的回流区,且回流区由波后逐渐向波前扩展。

图12 周向脉动反压与定常反压作用下进气道流场结构[30]Fig. 12 Flow fields in the inlet under conditions of circumferential pulsating back pressure and steady back pressure[30]

考虑到连续旋转爆震燃烧室内部形成的高频高幅周向脉动反压对进气道产生的影响,需要在原有进气道设计方法基础上考虑抑制燃烧室压力反传的措施。早期曾在脉冲爆震燃烧室中使用机械阀来抑制燃烧室的压力反传。阀门打开进而填充预混气,然后关闭阀门燃烧室内进行爆震燃烧,由于阀门的阻挡,高温燃气只能向后单向传播。机械阀可以绝对防止燃烧室的压力反传,但是机械阀受限于机械结构难以在高频工况下使用[31],阀门的开合也会对进气道流场结构产生影响[32]。同时,机械阀基本只适用于脉冲爆震燃烧室,不适用于连续旋转爆震燃烧室。

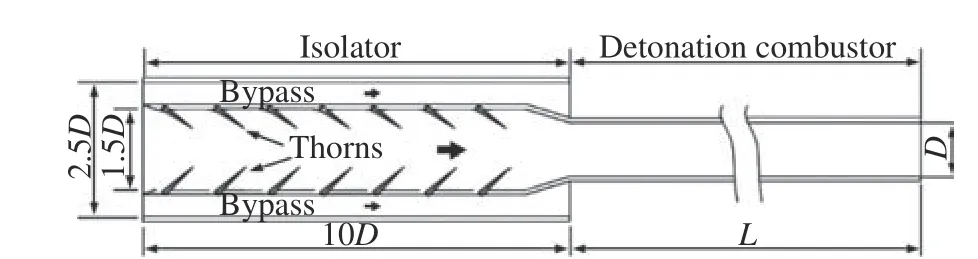

近年来,越来越多的研究聚焦于探究隔离段对抑制燃烧室压力反传的作用。当隔离段采用特殊的几何结构时,可以阻碍流体的反向传播,从而达到抑制压力反传的效果。隔离段的结构简单,且可以适用于多种不同的燃烧室,具有很大的应用价值。其中一种用于抑制脉冲爆震燃烧室产生的压力反传的结构如图13所示,为内含三角形倒刺的结构[33]。其在连续旋转爆震燃烧室作用下的内部流动特性及抗反压性能分析,将在后续章节中作详细叙述。

图13 内含倒刺结构的隔离段[33]Fig. 13 Isolation section with barbed structure [33]

3.2 尾喷管气动热力设计及其科学问题

尾喷管主要负责将燃烧室产生的高温高压燃气加速膨胀排出发动机,从而产生推力。尾喷管性能的好坏会直接决定发动机产生推力的大小。如前文所述,对于连续旋转爆震冲压发动机而言,尾喷管会承受来自燃烧室的非定常出口压力的作用,其内部存在着较为复杂的流场结构。所以对尾喷管的非定常流场分析及气动热力设计是一个重要的研究方向。

随着冲压发动机技术的发展,尾喷管的分析方法与设计流程也发展得较为完善,产生了若干不同形状的典型尾喷管,如收缩尾喷管、扩张尾喷管、收缩-扩张尾喷管、引射尾喷管、塞式尾喷管、单壁扩张尾喷管等。在对尾喷管进行设计时,需要考虑燃烧室出口处(即尾喷管进口处)的气流参数,如压强温度、质量流量等,同时也需要考虑尾喷管出口环境的相关参数。综合考虑上述因素,合理确定尾喷管各关键截面的面积,使得尾喷管出口气流在充分膨胀的同时,尽量避免可能出现的激波损失。尾喷管内壁尽量设计为光滑过渡,避免气流分离,降低总压损失,保证良好的流场结构。

在连续旋转爆震冲压发动机受到业界广泛关注之前,尾喷管内部非定常流场的研究多数集中于非均匀入口条件对尾喷管内部流动的影响。Leon等[34]使用两股不同马赫数的射流来模拟尾喷管的非均匀入口条件,并将试验结果与入口流动均匀条件下的试验结果进行对比,发现入口流动非均匀时尾喷管性能会出现轻微的下降。王晓栋等[35]采用数值分析方法,研究了入口温度非均匀时尾喷管内的流场结构。全志斌等[36]通过数值仿真与试验,研究了非均匀进口对尾喷管性能的影响,对比发现,入口非均匀条件下推力有较为明显的减小,相同落压比的条件下,随进口非均匀程度的增加,喷管推力不断下降。

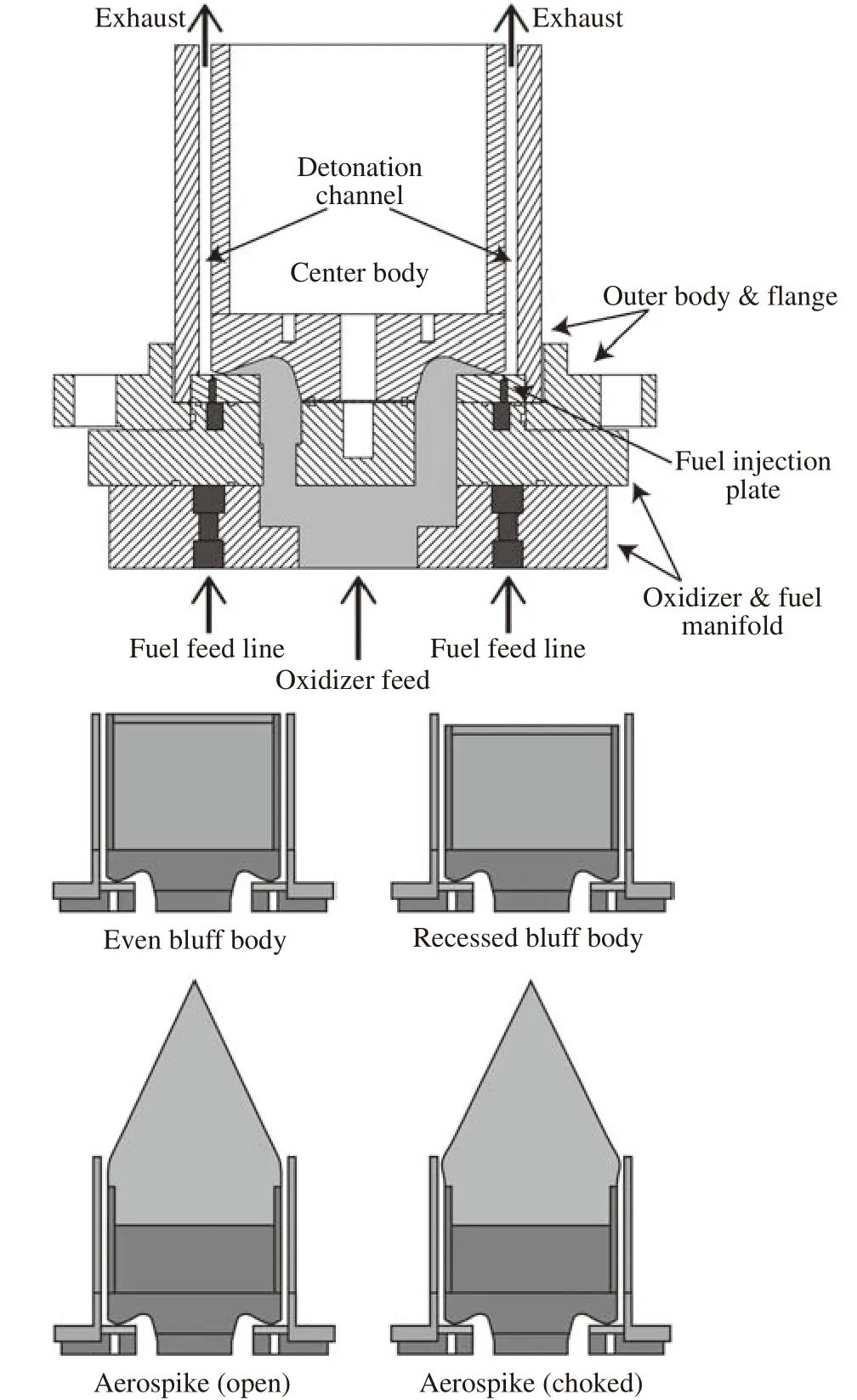

针对连续旋转爆震冲压发动机燃烧室的特点,需要考虑燃烧室出口处随时间和空间复杂变换的流场对尾喷管造成的影响,进一步研究综合性能较高的尾喷管构型。Fotia等[37]设计了小型连续旋转爆震发动机试验台,并在此试验台的基础上研究尾喷管的构型对发动机相关参数的影响,如图14所示。对比分析发现,当尾喷管中心锥采用圆锥构型时,发动机可以获得更大的比推力,进一步研究发现,当尾喷管流通通道包含截面收缩段时,在相同质量流量与当量比情况下可以获得更大的比推力与比冲。

图14 连续旋转爆震发动机结构模型与喷管几何构型[37]Fig. 14 Structure of a continuously rotating detonation engine and nozzle geometries[37]

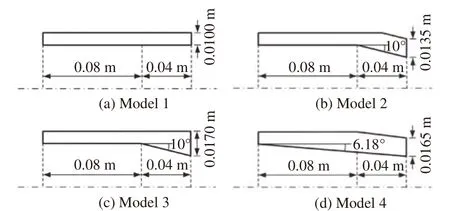

Yi等[38]利用数值方法对比研究发现,尾喷管的几何构型(图15和图16)对尾喷管的质量流量、推力、比冲、总压损失、出口气流压力与马赫数等相关参数均会造成影响。在四种构型中选取相对性能较佳的构型3,进而研究塞式喷管出口锥面倾角与长度对性能参数的影响,发现锥面倾角或锥体长度为特定值时尾喷管有最大推力,随着锥面倾角或锥体长度的增大尾喷管的总压损失一直增大。

图15 塞式尾喷管整体几何构型[38]Fig. 15 Geometric configuration of the plug nozzle[38]

图16 不同几何构型的尾喷管[38]Fig. 16 Different nozzle geometries[38]

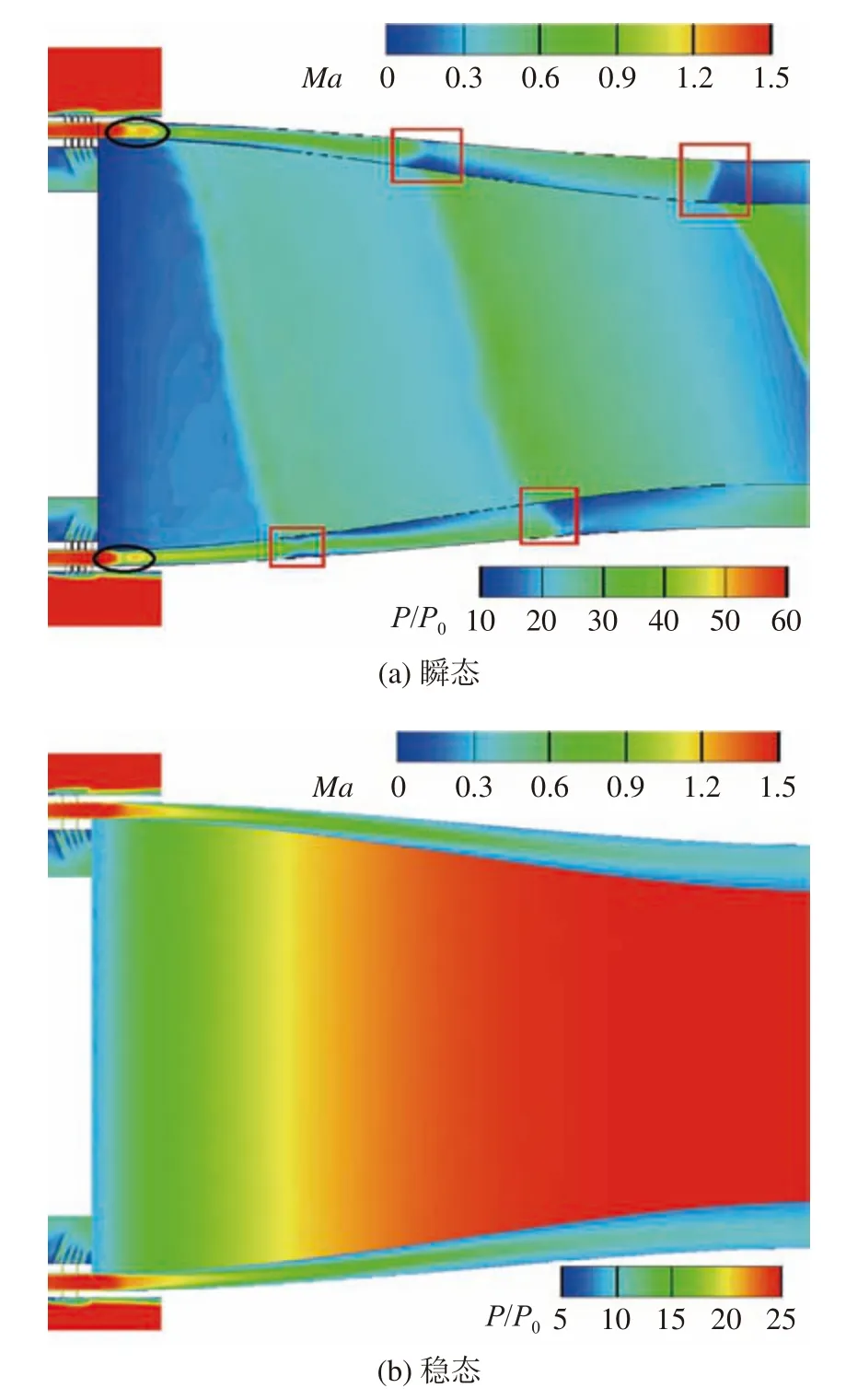

Tsuboi等[39]利用数值仿真方法研究了收缩-扩张喷管对连续旋转爆震发动机性能的影响,仿真得到的马赫数云图如图17所示。通过对比发现,收缩-扩张喷管有助于改善燃烧室内非定常流动导致的尾喷管的流场振荡,喷管出口处的压力与马赫数相对于时间平均值的变化量均小于5%,并且收缩-扩张喷管有助于提高发动机的比冲。

图17 连续旋转爆震发动机燃烧室-尾喷管马赫数云图[39]Fig. 17 Mach number in the combustion chamber and nozzle of a continuous rotating detonation engine[39]

夏寒青等[40]通过数值手段对连续旋转爆震发动机尾喷管非定常情况下的流动进行研究,得到了静压分布云图,如图18所示。研究发现,喷管内部会出现围绕喷管壁面螺旋分布的激波,激波的传播过程决定了喷管的工作状态。此外还发现,喷管进出口压比会影响喷管内激波分布,从而影响喷管的工作性能,具体表现为—较低压比时具有相对更高的总压恢复、推力与比冲。

图18 连续旋转爆震发动机燃烧室-尾喷管静压分布云图[40]Fig. 18 Static pressure in the combustion chamber and nozzle of a continuous rotating detonation engine[40]

3.3 小 结

高速飞行器及其推进系统具有结构紧凑等特点,各部件协同工作的同时往往也会受到彼此之间的影响,尤其是本质非定常的连续旋转爆震冲压发动机,其燃烧室对于进排气系统的影响尤为显著。为了与连续旋转爆震燃烧室协同工作,对发动机进排气系统提出新的设计要求。

燃烧室下游部件(即尾喷管内部)充满爆震燃烧产物,流场结构在时间与空间上具有很强的非定常特征,因此需要对尾喷管选型及其型面进行特殊设计,以解决非定常、非均匀流动可能导致的喷管工作效率低下的问题。

燃烧室上游部件(即进气道),会承受来自燃烧室的高频、高幅周向压力脉动,因此需要具有较强的抗反压波动能力,通过采取相应的抗反压波动措施设计,来尽可能降低连续旋转爆震燃烧室对进气道的影响。

因此,连续旋转爆震冲压发动机对发动机进排气系统有如下设计要求:1)进气道具有足够的抵抗来自连续旋转爆震燃烧室的脉动压力的能力,如抵抗15~20倍波动的背压,并具备较高的起动裕度;2)燃烧室结构与进气道构型能够良好匹配,以降低总压损失,彰显爆震燃烧增压特性;3)尾喷管的喉部位置以及型面设计需要考虑激波的非定常运动及膨胀特性。

4 连续旋转爆震冲压发动机抗反压波动进气道设计及流动特性分析

4.1 进气道设计及模型

连续旋转爆震燃烧室产生的压力波逆流传播(压力波反传),会对冲压发动机进气道流通特性产生不利影响,例如影响气流出口参数、突增的高反压导致进气道可能出现的不起动现象等。因此研究瞬变反压对进气道流场的影响,增强进气道的抗反压波动能力,是连续旋转爆震冲压发动机的关键技术之一。

本节通过数值仿真的方法,探究瞬变反压作用下进气道的流场结构,初步分析为进气道加装抽吸槽与添加内含倒刺结构的隔离段这两种抗反压波动措施对进气道内流特性的影响,旨在对抗反压措施的可行性进行判断。

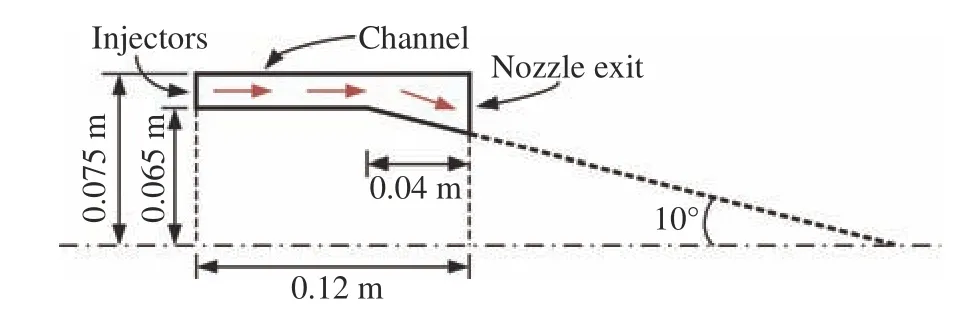

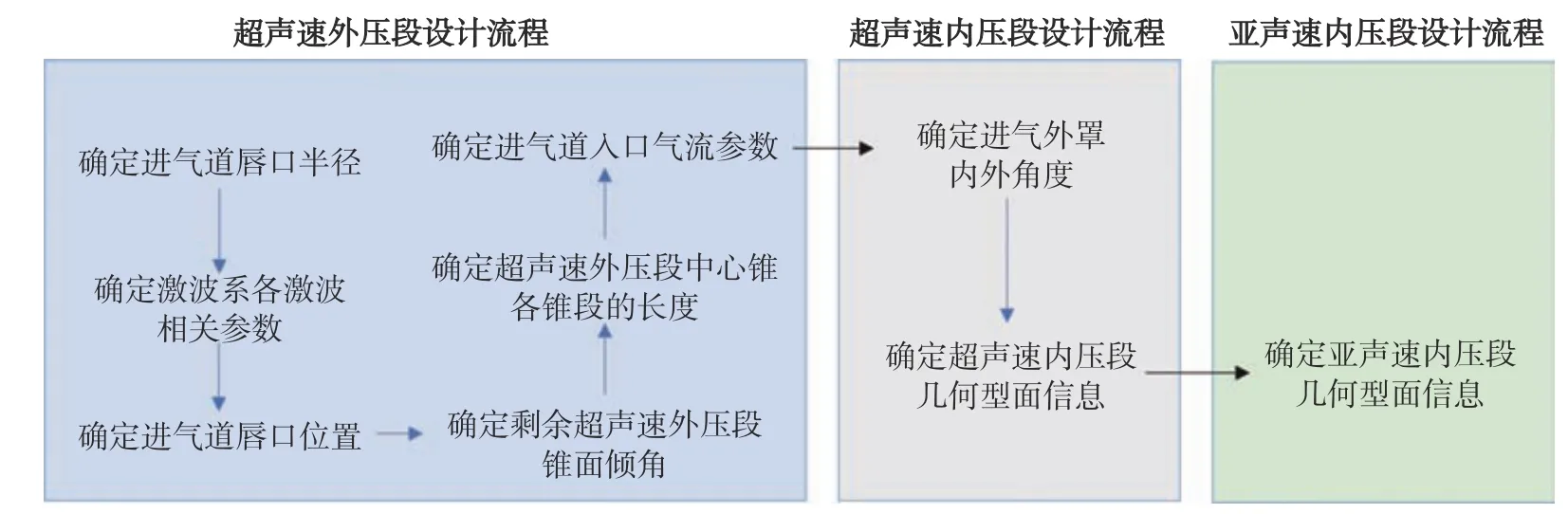

混压式进气道的设计流程可分为三部分:超声速外压段的设计、超声速内压段的设计以及亚声速内压段的设计。相关设计理论可参见文献[41],这里不再赘述。按照顺序总结设计步骤可得到进气道的设计流程图,如图19所示。

图19 超声速混压式轴对称进气道设计流程Fig. 19 Design process of supersonic mixing compression axisymmetric inlet

图20为典型的超声速混压式二维轴对称进气道几何示意图,为了方便数值仿真,其中编号为1的区域设置为压力远场条件,编号为2和5的区域设置为压力出口条件,编号为3的区域设置为轴边界条件,编号为4的区域设置为绝热壁面。

图20 二维进气道计算模型Fig. 20 Calculation model of two-dimensional inlet

4.2 抽吸槽对进气道内流特性的影响

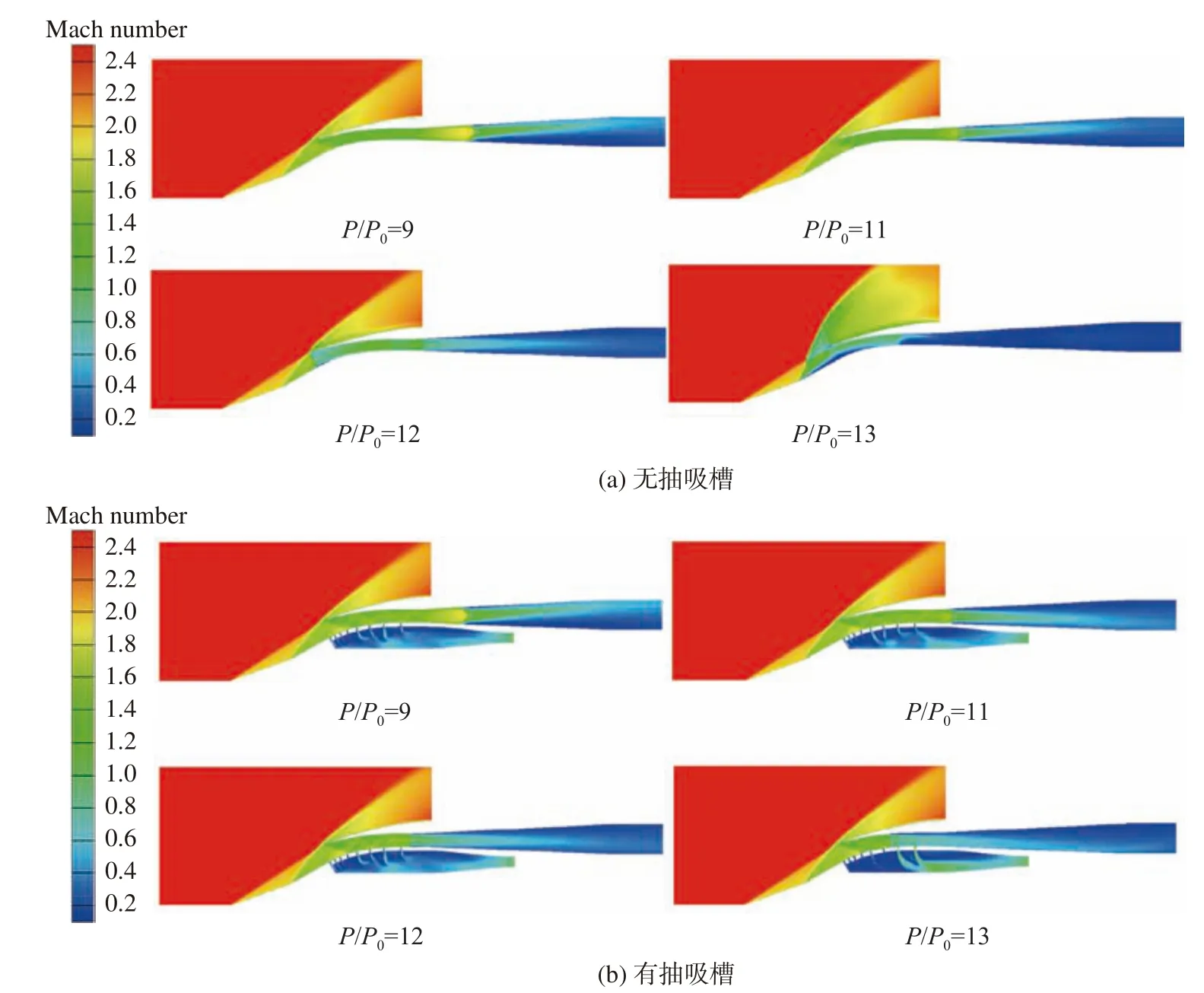

对上述模型进行稳态情况下的仿真,结果如图21(a)所示,其中P0为来流静压,P为出口反压。可以看出,反压对进气道会产生显著影响,反压过大时甚至会导致进气道处于不起动状态。

仔细观察图21(a)还可发现,在进气道的亚声速区域存在较厚的边界层。边界层中流体流速慢、能量低,边界层变厚会减小进气道的有效流通面积,加重流动壅塞,同时激波/边界层干扰会导致边界层分离,而边界层分离会进一步引起流动畸变及进气道内部激波系的变化,甚至导致进气道不起动。

为了增强进气道的起动能力,改善进气道性能,在进气道适当位置开设抽吸槽是一种较好的解决方案,该方案目前已有较丰富的研究[42-43]。抽吸槽可以凭借抽吸孔两侧的压差将边界层中部分流体抽吸走,减小边界层厚度,提高壁面附近流体流速,从而可以有效消除边界层的分离现象;同时边界层变薄会使进气道有效流通面积增大,能够有效减缓流动壅塞,对于稳定激波几何位置有积极的作用。

在上述计算模型的基础上,为进气道加装抽吸槽进行稳态情况下的仿真,结果如图21(b)所示。对比图21(a)可以发现,当进气道加装抽吸槽时,边界层厚度显著减小。随着进气道出口反压的增大,进气道内的结尾激波运动到抽吸槽处时,由于抽吸槽将波后低流速高静压的流体部分抽吸走,降低了结尾激波波前波后的压力梯度,起到了稳定激波的作用。此外还可以发现,无抽吸槽的进气道在P/P0≥12时,由于激波系被“推出”,进气道故处于不起动状态,而开设抽吸槽的进气道在相同高背压反压作用下仍然处于正常工作状态。计算表明,抽吸槽可以有效减弱燃烧室产生的压力波动对进气道产生的影响,具有良好的抗反压波动的作用。

图21 不同反压作用下进气道的马赫数云图Fig. 21 Mach number contours in the inlet with different back pressure

4.3 内含倒刺结构的隔离段对进气道内流特性的影响

在进气道与燃烧室之间添加隔离段与在进气道壁面开设抽吸槽相比,能够更有效地抑制压力波的反传。目前,隔离段在抑制脉冲爆震发动机压力反传方面已有不少研究成果。考虑到脉冲爆震燃烧室与旋转爆震燃烧室在工作过程与物理机理上的相似性,针对脉冲爆震提出的抑制压力反传结构,对旋转爆震燃烧室理论上具有一定的借鉴意义。

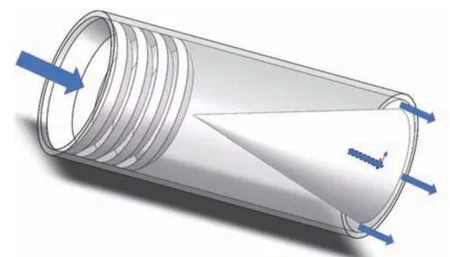

图22展示了内含倒刺结构的隔离段的三维模型示意图,前端与进气道相连为气流的入口,后端与燃烧室相连为气流的出口。图23展示了含有倒刺结构的隔离段与不含倒刺结构的隔离段稳态仿真时总压分布对比图,其中出口处为模拟某时刻的连续旋转爆震燃烧室进口压力的空间分布情况。从仿真结果可以看出,当隔离段带有倒刺结构时,由于燃烧室的压力波反传导致的高压条带在倒刺结构附近消失,并且未见显著的向上游传播现象;当隔离段不含倒刺结构时,可以看到波动的高压区向上游传播,直至靠近进气道出口,这势必会对进气道内流特性产生显著影响。

图22 隔离段三维模型Fig. 22 3D model of an isolation section

图23 隔离段总压分布对比图Fig. 23 Comparison of total pressure in the isolation section

通过数值仿真,证实了内含倒刺结构的隔离段对于抑制连续旋转爆震燃烧室压力波动反传对进气道的影响具有显著抑制作用,具有较好的抗反压波动能力。进一步,可以通过对比分析倒刺结构的数目、角度、相对高度、隔离段整体锥度等相关参数对隔离段气流分布均匀程度与总压损失的影响,构建一种气动热力性能相对较佳的隔离段构型,相关研究有待进一步展开。在实际应用中,可以将抽吸槽、隔离段等多种抗反压措施组合使用,进一步提高连续旋转爆震冲压发动机进气道的抗反压能力。

5 总结与展望

高速飞行器在军事领域与民用领域都具有重要应用价值。为了满足高速飞行器对推进装置的需求,需要对新型推进装置开展大量研究。得益于连续旋转爆震基础研究取得的成果,连续旋转爆震发动机作为新型推进装置越来越受到重视。连续旋转爆震推进装置相比于布雷顿热力学循环构建的传统推进装置,具有热效率高、结构紧凑等特点,更适合作为高速飞行器推进装置,如连续旋转爆震冲压发动机等。但是,连续旋转爆震燃烧室高速运动的爆震波具有本质非定常特性,对燃烧室的进气道和尾喷管的气动热力设计与结构布局提出了新的匹配要求。特别是上游进气道,需要具备抵抗来自燃烧室的非定常压力波动逆流传播的能力。

连续旋转爆震燃烧涉及复杂的物理、化学过程,与之相关的应用基础研究和工程实践有待进一步的深入。虽然人们给出了模化连续旋转爆震燃烧室的方法及参数化模型,但耦合进气道、尾喷管部件的设计模型、方法以及试验测试等研究工作亟待发展。

尽管如此,随着连续旋转爆震推进系统的不断发展与完善,基于新型动力的宽速域、跨空域高性能吸气式高速飞行器必将取得快速发展。