连续退火工艺对4.5%Cr冷轧耐候钢组织性能的影响

2022-03-16,,,

, , ,

(马鞍山钢铁股份有限公司 技术中心, 安徽 马鞍山 243000)

钢铁的大气腐蚀现象存在于各行各业,因大气腐蚀会造成严重经济损失,尤其是铁道交通行业,会导致车厢整体报废[1]。冷轧耐候钢是指在普通低碳钢中添加Cu、P、Ni、Cr等微合金元素,使其具有良好的耐大气腐蚀性能,耐候钢的耐腐蚀性能是普通碳钢的2~8倍[2-5]。其中Cr元素可以有效提高钢铁的耐腐蚀性能[6],同时Cr元素会影响钢板的淬透性,进而影响钢板的组织性能,普通的耐候钢Cr质量分数为0.30%~1.25%。若Cr含量继续增加,必然对材料的耐候性能以及组织产生影响,因此本文基于4.5%Cr冷轧耐候钢,探究了连续退火工艺对其组织与性能的影响。

1 试验材料及方法

试验钢采用某钢厂生产的耐候钢板轧硬卷,具体成分如表1所示(表1中还列出了Q345B钢及普通耐候钢SPA-C的成分),再利用Multipas退火试验机模拟连退工艺,退火工艺如图1所示。对退火后的试验钢进行砂纸打磨、抛光,经体积分数为4%硝酸酒精溶液腐蚀后,利用Axio Imager光学显微镜观察其组织形貌;利用Z150电子拉伸试验机检测试验钢的力学性能;并将试验钢加工成尺寸为2.0 mm×40 mm×60 mm 的试样,利用YF-C1周期性浸润腐蚀试验箱对其进行周期浸润腐蚀试验。

表1 试验钢的化学成分(质量分数,%)

图1 连续退火工艺示意图Fig.1 Schematic diagram of continuous annealing processes

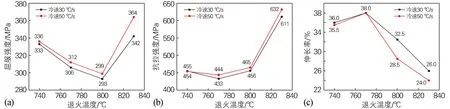

图2 试验钢在不同退火温度下的力学性能(a)屈服强度;(b)抗拉强度;(c)伸长率Fig.2 Mechanical properties of the tested steel annealed at different temperatures(a) yield strength; (b) tensile strength; (c) elongation

2 试验结果与分析

2.1 力学性能

不同的退火温度和冷速对试验钢的力学性能影响结果见图2,在两种冷速下,试验钢随着退火温度的升高,其屈服强度先降低后增加,当退火温度为830 ℃时,强度达到最大值,屈服强度均值为353 MPa,抗拉强度均值约为621 MPa。当退火温度为800 ℃时,屈服强度最低,均值296 MPa,抗拉强度均值降低至约460 MPa。当退火温度≤800 ℃时,随着退火温度的升高,试验钢组织发生的回复再结晶更充分,其力学性能会降低。但当退火温度>800 ℃时,组织开始部分奥氏体化,在随后的冷却中形成了高强度的贝氏体组织。通过对比50 ℃/s和30 ℃/s冷速的试验钢力学性能结果可知,当退火温度为740~800 ℃时,高冷速试验钢与低冷速试验钢的屈服强度差值在10 MPa以内,当退火温度为830 ℃时,高冷速试验钢的强度比低冷速的强度高约20 MPa。表明冷速对试验钢的强度影响有限。

2.2 显微组织

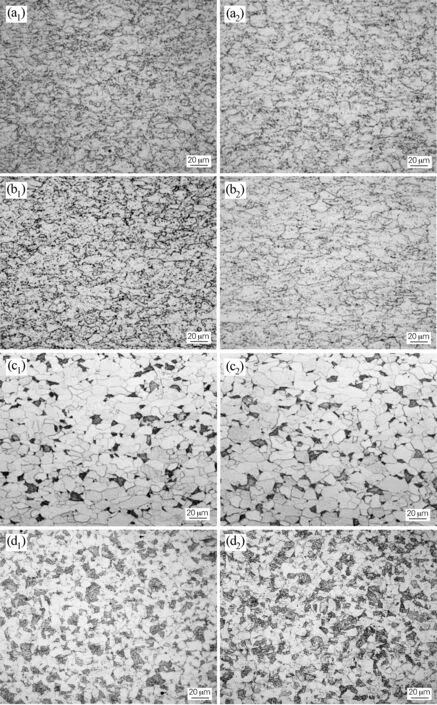

图3 试验钢在不同退火温度及冷速下的显微组织Fig.3 Microstructure of the tested steel annealed at different temperatures and cooling rates(a) 740 ℃; (b) 770 ℃; (c) 800 ℃; (d) 830 ℃; (a1, b1, c1, d1) 50 ℃/s; (a2, b2, c2, d2) 30 ℃/s

不同退火工艺下试验钢的显微组织如图3所示,当退火温度≤770 ℃时,试验钢组织为铁素体+大量细小碳化物,铁素体呈扁平状;当退火温度为800 ℃时,组织由铁素体和珠光体组成,铁素体呈等轴状;当退火温度为830 ℃时,试验钢组织中存在贝氏体。对比两种冷却速度下的试验钢组织无明显区别。表明当退火温度≤800 ℃时,试验钢只是发生了回复和再结晶过程,铁素体晶粒由轧制态的纤维状变成扁平状,同时碳化物优先在低温中形成,随着退火温度升高,再结晶过程越充分,当退火温度为800 ℃时,铁素体变成了多边形,大量的碳化物在晶界处形成了珠光体。但当退火温度>800 ℃时,组织不仅发生了回复再结晶过程,还发生了奥氏体化,在本文的两种冷速下试验钢组织中形成了贝氏体。这是因为基体中存在大量的Cr元素,可以有效提高试验钢的淬透性,扩大奥氏体区,同时阻碍C原子的扩散,退火温度>800 ℃时,组织发生了奥氏体化,在随后冷却过程中,贝氏体组织形成[7-9],而退火温度≤800 ℃时,组织未发生奥氏体化,Cr元素的淬透性作用影响较小,因组织中贝氏体含量的增加必然导致试验钢的强度提高,这与试验钢的力学性能检测结果相一致。两种冷速条件下,显微组织区别较小,其力学性能相差也较小,因此冷速对试验钢的组织和力学性能影响有限。

2.3 周期浸润腐蚀试验

周期浸润腐蚀试验是用来评价耐候钢对大气耐腐蚀能力的一种方法,本文按照TB/T 2375—1993《铁路用耐候钢周期浸润腐蚀试验方法》,腐蚀液采用(1.0±0.05)×10-2mol/L的NaHSO3,腐蚀产物依照GB/T 16545—1996《金属和合金的腐蚀试样上腐蚀产物清除》采用腐蚀质量损失速率计算腐蚀结果,如式(1)所示:

(1)

式中:W为腐蚀质量损失速率,即腐蚀速率,g/(m2·h);G0为试样腐蚀前质量,g;G1为试样经腐蚀除锈后质量,g;a为试样长度,mm;b为试样宽度,mm;c为试样高度,mm;t为试验时间,h。腐蚀试验钢采用5个平行样,腐蚀速率均值如表2所示,其中Q354B钢和SPA-C钢的成分见表1。

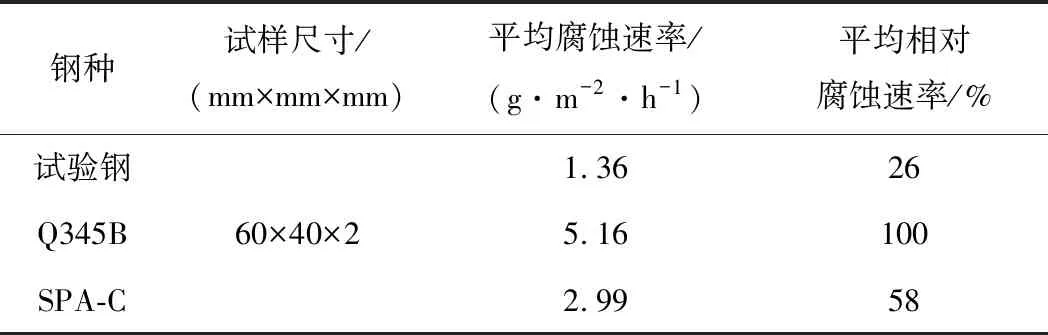

表2 72 h周期性腐蚀结果

由表2可知,试验钢的腐蚀速率为1.36 g/(m2·h),相对于Q345B钢腐蚀速率为26%,普通的耐候钢SPA-C腐蚀速率为2.99 g/(m2·h),相对腐蚀速率为58%,将Cr含量增加至4.5%时,其耐候性能相对普通耐候钢提高约1倍。这主要是因为Cr元素会以Cr3+的形式存在于锈层中,细化腐蚀产物,进而提高锈层的致密性,增加锈层阳离子选择透过性[10],提高试验钢的耐候性能;并且Cr元素可以在钢体表面形成Cr(OH)3的腐蚀产物膜,这种腐蚀产物膜可以有效保护基体,进一步减缓对基体的腐蚀[11-12]。

3 结论

1) 随着退火温度升高,试验钢强度先降低后增加,当退火温度为830 ℃时,试验钢强度最高,屈服强度均值为353 MPa,抗拉强度均值约为621 MPa。当退火温度为800 ℃时,屈服强度最低,均值为296 MPa。本试验条件下两种冷速(50 ℃/s和30 ℃/s)对试验钢的强度影响有限。

2) 当退火温度≤800 ℃时,试验钢组织由铁素体、碳化物、珠光体组成,组织只发生了回复和再结晶,当退火温度>800 ℃时,组织由铁素体和贝氏体组成,表明该温度下,铁素体发生奥氏体化,在随后冷却中形成了贝氏体组织。

3) 当Cr含量提高至4.5%时,试验钢的相对腐蚀速率为26%(相对于Q345B钢),相对于普通耐候钢SPA-C耐候性能提高了约一倍。