淬火温度对Nb微合金化齿轮钢18CrNiMo7-6组织演变及力学性能的影响

2022-03-16,2,,,,,

, 2, , , , ,

(1. 马鞍山钢铁股份有限公司 技术中心, 安徽 马鞍山 243000; 2. 钢铁研究总院 特殊钢研究院, 北京 100081)

齿轮在服役过程中受到拉压应力、旋扭应力、接触应力等,在复杂的应力作用下,要求表面具有足够硬度保证高的耐磨性及接触疲劳抗性,要求心部具有足够的韧性保证能够承受一定的旋扭应力及拉压应力。除了采取锻造工艺优化齿轮钢组织性能外,通常还通过调质或者正火处理工艺以调控和细化淬火后的马氏体组织。细化晶粒是目前最有效也是最直接的提高材料强韧性的办法,Nb作为强碳化物、氮化物和碳氮化物的形成元素,能够有效地通过钉扎、拖曳等作用细化奥氏体晶粒,在钢中有着重要的应用[1-2]。随着Nb微合金化钢的应用越来越广泛,众多研究者对Nb在钢中的析出机理及各种因素对Nb的碳氮化物析出的影响做了大量的研究[3-4]。Nb的碳氮化物析出时,其析出温度曲线的临界温度在900~950 ℃,可在奥氏体、铁素体基体中析出,也可以在相间析出。田文洲和Wang等[5-6]发现虽然形变过程中Nb(C, N)同样需要孕育期,但是形变使析出相的析出时间大大提前,即形变会诱导Nb的碳氮化物析出。Cao等[7]发现Mo可提高碳氮化铌在奥氏体中的固溶度,延迟其在奥氏体中的析出, 降低其析出温度并提高沉淀强化作用。目前通过Nb本身固溶或者与钢中C、N原子结合形成Nb(C, N)析出相,析出抑制奥氏体晶粒长大并获得强度增量已经得到认可[8-9]。

除渗碳层对低碳齿轮钢的力学性能有着重要影响外[10],基体的强韧性同样能够显著提高或者降低齿轮钢的综合性能。热处理工艺直接影响含Nb齿轮钢基体的强韧性,所以有必要对淬火温度对Nb微合金化齿轮钢的组织及力学性能演变规律进行研究,以期对Nb在齿轮钢中的进一步应用提供参考。本文通过对德国DIN标准中渗碳淬火钢18CrNiMo7-6进行Nb微合金化处理,并通过不同的热处理工艺进行组织调控,旨在探索试验钢中析出相的析出规律和其对力学性能的影响。

1 试验材料及方法

试验用钢为渗碳淬火钢18CrNiMo7-6,生产工艺为电炉冶炼→连续铸造→轧制,成品为规格φ230 mm热轧圆钢。经过锻造制成φ80 mm规格圆棒,化学成分见表1。从圆棒的1/2半径位置取规格为20 mm×20 mm的毛坯试样,在热处理炉中进行930 ℃保温2 h正火均匀化处理。采用不同的淬火温度(800、830、860、890、920 ℃)进行奥氏体化,到达预设温度时进行1.5 h保温处理,水淬至室温,淬火后的试样进行180 ℃保温2.5 h低温回火,热处理工艺如图1所示。利用MTS 810材料试验机进行拉伸性能检测,PTM 1300冲击试验机进行冲击性能检测。将性能检测后的拉伸断口试样进行切割制成金相试样,经过280→600→1000目砂纸研磨后进行抛光处理,利用过饱和苦味酸溶液腐蚀以显示奥氏体晶粒度。采用Nano Measu粒径分析软件统计奥氏体晶粒尺寸大小;采用Sima 500热场发射扫描电镜进行显微组织表征,并利用热力学计算软件Thermo-calc计算析出相的固溶温度。

表1 18CrNiMo7-6钢的化学成分(质量分数,%)

图1 热处理工艺示意图Fig.1 Schematic diagram of heat treatment process

2 试验结果

2.1 显微组织

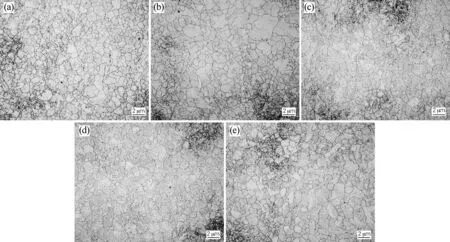

图2 不同淬火温度下试验钢的奥氏体晶粒形貌Fig.2 Morphologies of austenite grain of the tested steel quenched at different temperatures(a) 800 ℃; (b) 830 ℃; (c) 860 ℃; (d) 890 ℃; (e) 920 ℃

图3 不同淬火温度下试验钢的奥氏体平均晶粒尺寸Fig.3 Average austenite grain size of the tested steel quenched at different temperatures

图4 不同淬火温度下试验钢平均晶粒尺寸占比Fig.4 Proportion of average grain size of the tested steel quenched at different temperatures

利用过饱和苦味酸并且水浴对不同淬火温度下的试样进行腐蚀,保留其原奥氏体晶界,利用光学显微镜对试样奥氏体晶粒进行观察,如图2所示。由图2可以看出,Nb微合金化齿轮钢奥氏体晶粒尺寸变化不明显,晶界稳定性较高,830 ℃和920 ℃淬火温度下有个别的大晶粒出现。为量化奥氏体晶粒平均尺寸变化规律,通过粒径统计软件进行晶粒尺寸统计,测量晶粒的二维最大直径,其中超细晶粒(<3 μm)、异常较大的晶粒及变形较大的晶粒不统计在内,统计结果见图3。根据统计结果显示,随着淬火温度的升高,奥氏体平均晶粒尺寸整体呈增大的趋势,不同淬火温度对应的平均奥氏体晶粒尺寸分别为13.5、14.3、16.1、15.6及19.4 μm。图4为不同淬火温度下试验钢中不同晶粒尺寸所占百分比,由图4可以看出,相同淬火温度下,5~20 μm晶粒占比明显高于20~30 μm晶粒占比,这与奥氏体晶粒形核、长大机制有关;随着淬火温度的升高,5~20 μm晶粒占比逐渐减小,20~30 μm晶粒占比增加,说明随着淬火温度的升高,小尺寸晶粒长大速度明显加快,说明晶粒长大是热激活过程,对温度的敏感性较高。

对不同淬火温度下的试验钢显微组织进行SEM观察,如图5所示。从图5可以看出,基体组织为板条马氏体,原奥氏体晶粒中含有2~3板条束,马氏体板条束中有若干板条块。随着淬火温度的升高,马氏体板条束的数量基本不变,马氏体板条块的尺寸有增加的趋势。有研究表明[11-12],马氏体板条块尺寸同样是影响钢屈服强度的关键尺度,马氏体板条块的尺寸越大,屈服强度越小,即随着马氏体板条块尺寸的增大,屈服强度降低,并且二者间的关系符合Hall-Petch关系。

图5 不同淬火温度下试验钢的显微组织Fig.5 Microstructure of the tested steel quenched at different temperatures(a) 800 ℃; (b) 830 ℃; (c) 860 ℃; (d) 890 ℃; (e) 920 ℃

2.2 力学性能

图6 淬火温度对试验钢力学性能的影响(a)强度及冲击性能;(b)屈强比Fig.6 Influence of quenching temperature on mechanical properties of the tested steel(a) strength and impact property; (b) yield ratio

通过标准的拉伸试验及U型缺口夏比冲击试验研究了淬火温度对力学性能的影响,如图6所示。从图6(a)可以看出,在800~860 ℃温度区间,随着淬火温度的增加,试验钢的抗拉强度呈升高趋势,860 ℃后抗拉强度基本不变。在800 ℃下,抗拉强度约为1426 MPa,在860 ℃淬火后,试验钢的抗拉强度维持在1455 MPa左右;屈服强度随着淬火温度的增加呈降低趋势,总体强度在1211~1240 MPa;随着淬火温度的升高,冲击吸收能量先升高后降低,在830 ℃淬火时出现峰值。在800、830、860、890以及920 ℃淬火后试验钢的冲击吸收能量分别为98、105、100、97及92 J。屈强比对齿轮钢的疲劳性能有一定的影响,图6(b)为不同淬火温度下试验钢的屈强比变化规律。从图6(b)可以看出,随着淬火温度的升高,屈强比总体呈下降趋势,总体下降约4.5%,但在860~890 ℃出现平台,屈强比均为0.84,在该温度区间屈强比较稳定。

图7为不同淬火温度对试验钢硬度的影响,可知在800~830 ℃淬火温度区间,硬度从42.5 HRC增加到了43.5 HRC,增加了1 HRC;在830~920 ℃温度区间,硬度基本在44 HRC左右,所以在该温度区间,淬火温度的升高对试验钢硬度的影响不明显。

图7 淬火温度对试验钢硬度的影响Fig.7 Influence of quenching temperature on hardness of the tested steel

图8 不同淬火温度下试验钢的断口形貌(a,c)860 ℃; (b,d)920 ℃; (a,b)拉伸断口; (c,d)冲击断口纤维区Fig.8 Fracture morphologies of the tested steel quenched at different temperatures(a,c) 860 ℃; (b,d) 920 ℃; (a,b) tensile fracture; (c,d) fibrous area of impact fracture

2.3 断口形貌

图8为860 ℃和920 ℃淬火后试验钢的拉伸断口形貌和冲击断口纤维区形貌。从图8可以看出,不同淬火温度的拉伸断口形貌相差不大,为韧性断裂;从不同淬火温度下冲击断口纤维区形貌可以看出,冲击断口的韧窝存在大量的塑性变形,并且出现高低不平的台阶。在拉伸试验时,当应力超过材料的屈服强度之后,材料出现变形,材料内部的夹杂物、析出相、晶界、亚晶界等产生交互作用,导致位错塞积,位错塞积处应力集中,进而形成显微孔洞。随着应力集中的增加,显微孔洞不断增大、连接、吞并,直到材料发生颈缩和断裂,此时断口上形成韧窝。通过对比不同淬火温度下的断口形貌可知,淬火温度不影响拉伸、冲击的断裂方式,并且二者均以韧性断裂为主。

2.4 热力学计算

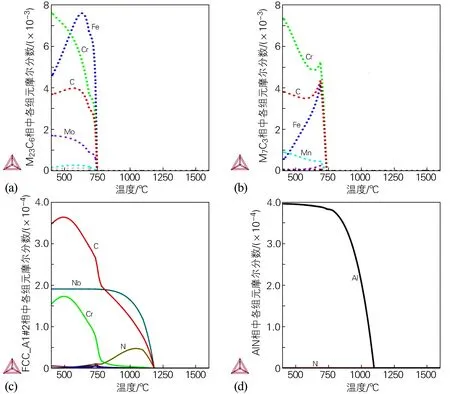

利用Thermo-calc热力学计算软件对试验钢析出相中合金元素变化进行计算,主要存在的碳氮化物为M7C3、M23C6、NbC、以及AlN,如图9所示。每种析出相不是单独存在,并且在每种析出相中固溶了一定量的其它合金元素。M23C6主要为富Cr的碳化物,并且固溶了一定量的Mo元素,Mo元素的固溶能够增加碳化物的强度,使碳化物不易变形;M7C3主要为富Cr的碳化物,并且固溶了一定量的Mn元素;FCC_A1#2(NbC)主要为富Nb的碳化物,并且固溶了一定量的Cr元素,随着平衡温度的升高,NbC中的N含量先增加后减小,即在一定温度范围内NbC有向Nb(C,N)转变的趋势。

富Cr的碳化物在晶界析出时对晶界有一定的钉扎作用,但若发生偏聚长大或者呈网状,则会弱化晶界,影响力学性能,由图9可以看出,富Cr的碳化物固溶温度较低,所以在进行淬火试验时,Cr主要固溶在基体或者其它第二相中,起到固溶强化的作用,从图5的SEM照片中并未在马氏体基体中看到白色富Cr的碳化物,证实了Thermo-calc热力学计算软件的有效性。各析出相的固溶温度如表2所示,由表2可知,NbC的固溶温度最高,达到了1180 ℃,AlN的固溶温度为1070 ℃。

表2 试验钢中析出相的固溶温度

图9 试验钢中析出相的元素含量变化Fig.9 Variation of element content of precipitates in the tested steel(a) M23C6; (b) M7C3; (c) NbC; (d) AlN

利用Thermo-calc热力学计算软件计算在800~1000 ℃温度区间试验钢中析出相NbC和AlN的含量变化,见图10,忽略NbC中含有的少量N元素。由图10可以看出,AlN的含量高于NbC,AlN和NbC的含量随着温度的升高逐渐降低,AlN降低的速度大于NbC。AlN颗粒在18CrNiMo7-6钢中同样能够有效钉扎晶界,阻止奥氏体晶粒长大从而细化晶粒,但众多研究者[13]得出的结论是Nb的碳氮化物细化晶粒的效果远优于AlN,并且AlN中的Al会与氧气结合生成非金属夹杂物Al2O3,从而影响疲劳性能,所以Al元素一般作为脱氧剂并且需要控制其含量,并不单独添加应用于细化晶粒。

图10 不同平衡温度下NbC和AlN在试验钢基体中的含量Fig.10 Content of NbC and AlN in the tested steel matrix at different equilibrium temperatures

3 讨论

若将淬火温度近似看作平衡温度,从图10可以看出,随着淬火温度的升高,NbC和AlN的含量降低,则其对晶界的钉扎作用减弱,奥氏体晶界及马氏体板条块界会相应地发生偏移,长大速度加快。由奥氏体晶粒平均尺寸测量结果可知,800~830 ℃奥氏体平均晶粒尺寸相差0.8 μm,830~860 ℃奥氏体平均晶粒尺寸相差1.8 μm;860~890 ℃奥氏体平均晶粒尺寸相差0.5 μm;890~920 ℃奥氏体平均晶粒尺寸相差3.8 μm,随着淬火温度的升高,晶粒长大速度整体呈增加的趋势。但在800~920 ℃的淬火温度下,试验钢中的第二相未完全溶解,所以仍旧有大量的第二相对奥氏体晶界产生钉扎作用,奥氏体晶粒长大速度仍旧呈缓慢长大状态,920 ℃并未达到试验钢奥氏体晶粒的粗化温度[14],平均奥氏体晶粒尺寸依旧控制在20 μm以下。

通过公式(1)[15]计算18CrNiMo7-6钢的完全奥氏体化临界温度Ac3,结果显示完全奥氏体化的临界温度Ac3为820 ℃,式中各字母代表相应元素的质量分数。

31.5Mo+13.1W

(1)

由于800 ℃低于完全奥氏体化临界温度Ac3,所以800 ℃淬火时材料未完全奥氏体化,即在两相区进行淬火,有少量的铁素体析出,造成强度及硬度偏低[16]。在830~860 ℃淬火温度下,随着淬火温度的升高,抗拉强度升高,这是由于钢中的碳化物固溶量增加,奥氏体中的碳含量增加,在奥氏体过冷向马氏体相变时造成的畸变能增加,位错密度增加[17],强度提高。随着淬火温度进一步升高,奥氏体平均晶粒尺寸增加,造成强度有降低的趋势,综合作用使得整体强度变化不明显。不同淬火温度使试验钢的冲击性能总体呈略微下降的趋势,其原因在于显微组织的粗化对冲击性能的影响[18-19]。

淬火温度为860 ℃时,强度升高的同时,韧性下降不明显,奥氏体晶粒尺寸均匀,屈强比出现平台,证明860 ℃时工艺更加稳定,所以最佳的淬火温度为860 ℃。低温回火对强度影响不明显,但对冲击性能影响明显[20-21],低温回火的主要作用是降低内应力和降低脆性。低温回火时碳化物及残留奥氏体中的碳元素向贫碳马氏体中扩散,马氏体中的内应力降低[22-23]。综上分析含Nb齿轮钢18CrNiMo7-6的最佳热处理工艺为860 ℃淬火+180 ℃低温回火,并且Nb微合金化齿轮钢的晶界稳定性较高,有很宽的工艺设计窗口。

4 结论

1) 随着淬火温度的升高,含Nb齿轮钢18CrNiMo7-6奥氏体晶粒平均尺寸增加,但平均奥氏体晶粒尺寸控制在20 μm以下,晶界稳定性较高。

2) 试验钢中主要存在的析出相为Cr7C3、Cr23C6、NbC以及AlN,其中Cr7C3、Cr23C6固溶温度较低,分别为730 ℃和749 ℃,NbC、AlN固溶温度较高,分别为1180 ℃和1070 ℃,NbC和AlN为主要钉扎晶界、细化晶粒的碳氮化物。

3) 随着淬火温度的升高,试验钢的屈服强度呈降低趋势,抗拉强度在860 ℃出现平台,冲击吸收能量先升高后降低。

4) 含Nb齿轮钢18CrNiMo7-6具有较宽的工艺设计窗口,最佳热处理工艺为860 ℃淬火+180 ℃低温回火,此时抗拉强度为1455 MPa,屈服强度为1229 MPa,冲击吸收能量为100 J,硬度约为44 HRC。