滚动轴承与轴配合关系对轴径磨损的影响验证*

2022-03-15赵瑞峰

孟 倩,赵瑞峰

(山西工程职业学院,山西 太原 030032)

0 引言

滚动轴承是机械传动系统中重要的零部件,轴承各元件之间采用高副接触。滚动轴承主要应用于减速器及各类变速箱体中,安放在箱体上或轴承座中,用来支撑各类轴的回转运动,从而提高轴的旋转精度,减小启动阻力[1]。在实际工程应用尤其是非标机械设计中,滚动轴承也大量使用在高转速、低负载的场合。根据轴承内圈与轴公差带之间的位置关系,其配合分为间隙配合、过渡配合、过盈配合。根据实际生产的不同要求,对装配关系的选择也有所不同。

本文结合某企业实际需要,设计了配合选取的验证实验,对轴与滚动轴承配合关系的选取对轴径磨损的影响进行分析验证,为后续企业对配合选取的合理化改善提供一定的理论支撑。

1 轴与轴承配合选取理论

在对某企业生产调研时发现,其工务部门每个月轴承和轴的消耗量巨大,企业中以皮带传送结构为主的设备每个月维修更换4、5次,远远超出了正常的维修保养频率,磨损实物如图1所示。针对企业存在的这一问题,对传送机构的应用场合、受力情况、选用材料等进行了分析,认为导致该设备维修率高的根本原因如下:该企业要求轴有一定的可拆卸性,因此制造设备时所用的轴与轴承配合均采用了小间隙配合,使得轴与轴承有间隙存在,加速了磨损。

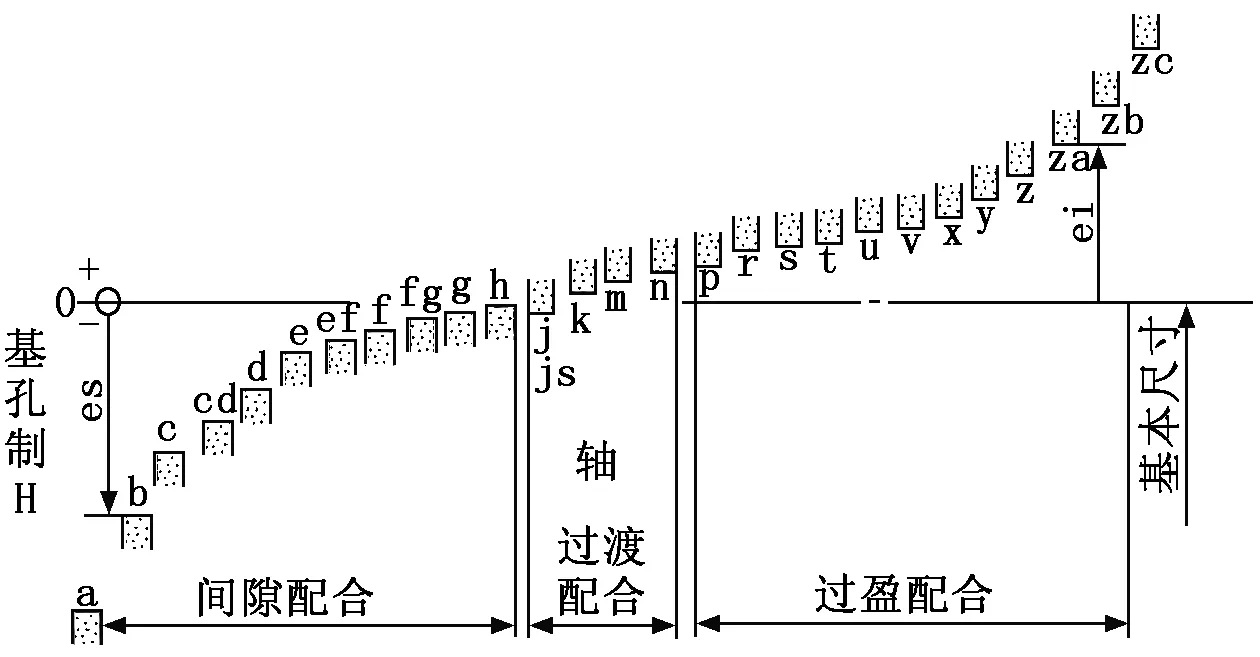

当设计的零件与标准件相配时,基准制的选择公差等级应按标准件而定。本案中,轴是加工件,轴承是标准件,因此轴与滚动轴承配合应选择基孔制(例如H7)。基孔制下,轴的公差带分布如图2所示[2]。

图2 基孔制轴的公差带

本案中,该企业仅仅片面考虑保证拆卸方便,因而选取了有配合间隙的间隙配合。考虑到存在相对运动情况,为了将相对运动的影响降至最低,轴和轴承选用g6的小间隙配合。实际装配后轴和轴承之间存在相对运动,从而发生磨损,额外叠加装配同轴度不好的问题,造成装配失效、“跑套”、轴端磨损发尘、轴承损坏等问题,严重时发生断轴现象。轴的磨损进展很快,重新更换配件后,迅速发生图1左侧的发尘现象,“切削”飞扬污染产品,造成了极大的经济损失。若要优化轴承的全跳动和同轴度误差,轴承内圈与轴的配合一般采用过盈配合。但如果过盈量过大,不仅导致轴承安装和拆卸困难,还会导致轴承元件应力过高,在工作中较早出现点蚀现象,产生振动、噪声等现象,从而影响轴承的旋转精度。轴承元件弹性变形较大同样会造成轴承旋转精度的下降。

图1 磨损实物

既要保证拆卸方便(要求有间隙),又不能允许有相对运动(发生磨损),按照以上理论分析来讲是不可能的。存在小间隙、小过盈的过渡配合因此成为了唯一的且比较经济的选择。

笔者设计了几组实验,分别为间隙配合、过盈配合、过渡配合,在同等运行条件下,比较轴承与轴磨损程度、机构的装配难度,验证理论上过渡配合是唯一选择的合理性。其中,磨损程度采用测量实验前、后轴径尺寸来衡量,装配难度采用装配时使用的工具及时长来衡量。

2 实验验证

企业中该传送设备主要采用了滚动轴承6901,验证实验同样以滚动轴承6901为例,验证不同配合关系的选择对轴径磨损的影响。参考文献[3],滚动轴承6901的基本参数如表1所示。

表1 滚动轴承6901的基本参数

滚动轴承的尺寸参数d、D、B和安装有关,一旦选定,轴承的基本额定负载和允许转速就确定了。经过计算,在实际应用环境下,当量静载荷为236 N<1.04 kN,当量动载荷为897 N<1.92 kN;实际使用最大速度为3 000 r/min<32 000 r/min,因此该轴承的选取满足实际需求。滚动轴承材料选用SUJ2高碳铬轴承钢(对应国标牌号GCr15),轴承精度选取为GB307 P0。基于轴承材料的耐磨性较好,配合磨损的判定仅测量轴的尺寸。

2.1 配合选型

表2 选配轴的参数

为保证实验效果的准确性,所选配轴均为同一材料:采用45钢车削,表面无电解镀镍。

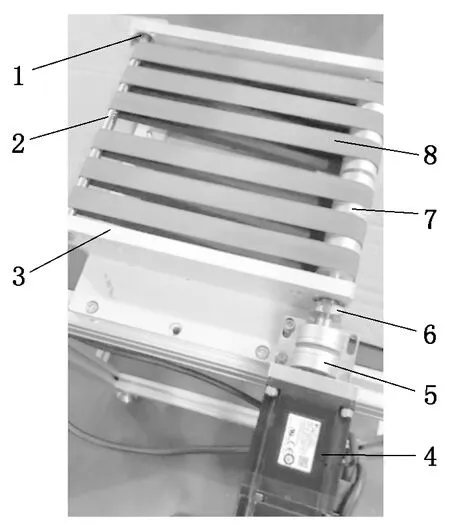

2.2 简单验证机构

本次设计的简单验证机构如图3所示,整个传送机构由安装框架、传送电机、传送皮带、传送滚轮、联轴器、轴、轴承及固定件组成。为保证框架的稳定性及轴承安装孔的精度,机构的框架采用整体加工的方法,从一块完整的6061铝合金上直接加工成所需结构。这样的加工方式,保证了两轴端轴承安装孔之间的位置度、轴承安装孔的尺寸精度以及轴承安装孔对于框架底面的平行度,从而最大限度地降低零件加工精度对轴承磨损造成的影响。

1-轴承;2-轴;3-安装框架;4-传送电机;5-联轴器;6-固定件;7-传送滚轮;8-传送皮带

传送皮带具有一定的弹性,为了传递运动,皮带需要对轴有一定的拉力及摩擦力,这些作用力既要保证传递动力又需将对轴的影响降低到最低。根据工程经验,轴的弯曲变形量小于0.05 mm时,可保证正常运动的传递同时对轴端影响较小。皮带选型时,皮带长度为原长的97%,打表实测轴弯曲在0.05 mm以内。

装配时,首先检查框架是否安装正确,并对轴承安装孔、面及框架进行清洁;其次将轴承压入框架上对应安装孔内,轴上依次套上滚轮和皮带,穿过轴承内孔,轴端两侧和轴承用固定件进行固定;最后安装电机及联轴器,并调整同轴度。为保证机构的稳定性,将整个机构固定在一个平台上。其中装配、拆卸可能用到的工具有内六角扳手、三角拉马、油压机。

2.3 验证过程

验证过程中保持所有尺寸参数、运动参数一致,仅改变与滚动轴承选配轴的轴径尺寸,详见表2。企业实际生产需要的传送带速度为800 mm/s,实验为了加快进程,使用4 m/s运行速度;企业实行一天3班工作制度,设备每天运行约20 h,实验过程同样一天运行20 h。该机构和企业生产设备中某一段传送机构完全一致,因此可以模拟生产实际,实验验证过程如下:

(1)选取间隙配合(H7/g6)的轴1,测量轴径并记录。使用工具安装在实验机构上,运行速度4 m/s,每日观察运行情况,2周后拆除确认轴端磨损情况,测量轴径。

(2)选取过渡配合(H7/k6)的轴2,测量轴径并记录。使用工具安装在实验机构上,运行速度4 m/s,每日观察运行情况,2周后拆除确认轴端磨损情况,测量轴径。

(3)选取过盈配合(H7/p6)的轴3,测量轴径并记录。使用工具安装在实验机构上,运行速度4 m/s,每日观察运行情况,2周后拆除确认轴端磨损情况,测量轴径。

按照表2顺序,依次对轴4~轴9进行对应验证实验,并记录。实验过程传送框架未发生磨损及形变,因此可以多次拆卸使用。

3 实验结果

通过记录轴径变化、安装使用工具、运行过程以及磨损感度,对表2中9根轴进行了实验验证,其结果如表3所示。

表3 磨损实验验证结果

从安装、拆卸的角度来说,过盈配合(轴3、轴6、轴9)非常不利于装配和维修拆卸,人工无法将轴装入轴承中,所以选择了油压机压入的方式。压入后发现轴在转动时不顺滑,考虑是由于过盈量大,在压入过程中轴承受到了损伤。此外,在结束实验拆卸时发现,轴和轴承拆卸十分困难,甚至使用了三角拉马进行辅助拆卸。对拆下来的轴观察发现,除磨损痕迹外,有大量安装拆卸造成的轴表面损伤,同时运行中联轴器也发生了损坏。相对来说,过渡配合及间隙配合在安装拆卸时仅使用内六角扳手,必要时使用橡皮锤进行辅助装配,安装拆卸较为方便。

表3中的磨损数据表明,无论哪种配合,在长达2周的运转下轴径均发生了变化,尺寸发生了不同程度的减少。尤其对于间隙配合的轴1、轴4、轴7,轴径尺寸变化量非常大,接近0.1 mm,并且肉眼可见发生了磨损。而过渡配合的轴2、轴5、轴8轴径尺寸变化量极小,最大的减少量仅0.004 mm,这种程度的减少接近正常运行的磨损量。过盈配合的轴3、轴6、轴9尺寸减少了不到0.2 mm,但无法判断是由于磨损还是装配造成。

从运行过程看到,过盈配合的轴3、轴6、轴9,在实验过程中一直伴随明显的振动及噪声,噪声既是装配不良的提示,也意味着运动不合理随时发生失效危险。间隙及过渡配合相对来说,运行平稳,无明显的异响。

从磨损感度来说,间隙配合的轴1、轴4、轴7磨损明显,拆卸下来的轴明显“瘦”了一圈,甚至在实验过程中,有些黑色粉末飞溅出来污染了传送皮带和阻塞了轴承,又加剧了磨损,这一现象和该企业设备实际运行状况十分吻合。过渡配合及过盈配合虽然也有尺寸减少,但轴上仅仅留下来宽度和轴承宽度一致的一圈磨损痕迹,和正常磨损现场一致。

4 结论

通过以上验证数据及相关理论分析,我们得出以下结论:

(1)在该企业相关应用领域,轴与轴承配合选择过渡配合要比选择间隙配合和过盈配合更合理。过渡配合相对来讲既方便拆卸,又不会造成严重磨损。

(2)长期困扰企业的轴和轴承消耗量大、设备频繁维修的问题,就是由于设备制造时片面追求方便拆卸,选取配合方式不合理造成的。

经过与企业沟通,分析其存在问题后,企业对目前存在问题的设备进行了改造。改造前半年内进行了56次维修,共维修磨损点88处;改造后半年内仅仅进行了每月定期保养,共计6次,维修磨损点11处,大大降低了企业的经济及人力成本。