大型立式轴流泵站典型故障调查分析

2022-03-15李松柏张博文

李松柏,孙 涛,成 立,张博文

(1.南水北调东线江苏水源有限责任公司,江苏南京210029;2.扬州大学水利科学与工程学院,江苏扬州225000)

0 引 言

大型泵站机组的故障诊断与预防一直是泵站安全稳定运行、发挥调水工程效益的关键,随着我国南水北调后续工程高质量建设的推进和全国大中型泵站改造的实施,泵站典型故障的诊断与分析显得更加重要和迫切。

轴流泵流量大、扬程低,在平原地区灌溉排涝及城市供排水、排污等方面广泛应用[1]。南水北调东线梯级泵站使用立式轴流泵较多,江都水利枢纽、淮安一站、淮安二站、淮安四站、泗阳站、刘老涧二站、皂河二站等均采用立式轴流泵机组。由于泵站故障因素复杂,存在潜在性、模糊性,逐渐发生难以辨识,因此,典型故障分析有助于工作人员快速读懂和识别故障,减少泵站工程现场管理对人员经验、能力和数量的依赖,提升泵站智能化管理效率。

针对国内外发生的大中型泵站机组典型故障事故,许多学者对此展开了大量研究。张锐[2]调查收集南水北调泵站常见的故障,分析故障发生的位置以及原因;在分析影响泵站可靠性因素的基础上,建立泵站典型故障树模型,并形成基于故障树理论的泵站故障分析系统。张宇等[3]分析了励磁变压器和整流可控硅运行不良的原因,解决了励磁灭磁电阻和励磁变得过热以及可控硅受损的问题;采取顺极性准确角投励方式,优化励磁投励电路,实现励磁精准投励。孙浩晖等[4]基于泵站电气设备运行管理和现场实际发生故障处理经验,对电气回路故障排查,方法具有很强的针对性和可操作性。张祺[5]开展了泵站机组状态评价与故障分析方法两方面研究,并结合南水北调东线工程管理的需要,开发了泵站群机组状态监测分析与远程协作诊断系统的原型,能够实现泵站机组设备的远程状态监测。为了提高水电机组运行稳定性,徐东海[6]、朱正伟等[7]、钱华明[8]、张礼达等[9]等学者开发了故障诊断相关的研究技术和实测手段,对故障诊断数据库进行归纳总结。Wei 等[10]研究和设计了大型水泵电机振动实时监测与故障诊断系统,并完成了系统方案设计、系统搭建和性能测试。Shahrooi 等[11]通过实验和数值模拟,研究了泵主轴、支架、联轴器和轴承因过度振动而发生的故障,并利用有限元法从故障源对系统进行修改,探明了疲劳失效的根源。JIANG 等[12]对泵站机组电机顶部、电机机架和联轴器在出水方向的振动数据进行采集,并对振动信号进行测试分析,找出产生振动的原因,并提出了改进方案。Wang 等[13]对离心泵轴承故障进行诊断,提出了基于人工神经网络(ANN)的解决方案。

泵站系统主要包含设备、水力、电力等因素耦合产生的复杂模块,整体设备类型较多,因此故障信息源自不同部分,内容庞大。当前,对于大型立式轴流泵站机组典型故障的研究大多数是针对其中一种或一类进行分析,本文从主机组、辅机系统、断流设施及主变、站变等几个方面对大中型立式轴流泵站存在的较为典型故障进行总结和分析,并且给出了针对性的预防策略和防治措施。

1 工程概况

本文共调查了5 座大型立式轴流泵站,泵站基本资料如表1所示。

表1 泵站基本资料

2 故障案例分析

根据本次收集到的立式轴流泵站故障资料,主要针对泵站的主机组、辅机系统、断流系统进行故障案例分析,得出上述3 个系统中发生故障的主要部位以及故障发生的主要原因。

2.1 主机组

泵站机组的主要作用是转换和传递能量,其功能包括翻水调水、提水排涝、灌溉等,确保主机组的正常运行是泵站安全调度的重要一环。根据前期收集的故障资料分析,主机组故障的主要发生部位如图1所示。

图1 泵站主机组故障主要发生部位

2.1.1 泵轴及轴承故障

泵站A存在水泵大轴磨损严重的现象。在汛前对6台水泵大轴进行的检查中曾发现过最深处的磨损约为3~4 mm。同时,电机推力轴承温度过高导致烧瓦,造成该故障原因可能为推力轴承结构性缺陷或者现场切割叶片造成的转轮体不平衡。

泵站B 水导轴承磨损严重,泵轴局部偏磨较为严重。1#机组水导最大2.53 mm,填料2.6 mm;2#机组水导最大磨损2.20 mm,填料1.1 mm;3#机组水导最大磨损2 mm。返厂后经检测发现,轴颈材料中Cr(铬)含量为5.167%,低于设计要求。

泵站D的6#水泵轴轴颈磨损,轴颈磨损变为大轴磨损。造成该现象一方面是由于轴瓦原先采用的是橡胶,材质选取不合适;另一方面因为前池船闸开启频繁,前池流态差,机组振动大。

泵站E 通过水下检查发现,1~5#机组水导轴承磨损严重,导致机组运行不稳定,振动加大,存在安全隐患。1#机组水导轴颈最大0.18 mm,2#机组水导轴颈最大0.86 mm,3#机组水导轴颈最大0.90 mm,4#机组水导轴颈最大1.6 mm,5#机组水导轴颈最大2.32 mm。在水泵轴、水导轴承返厂维修后,经检测发现,轴颈材料中Cr(铬)含量为4.02%,低于设计要求。

2.1.2 叶轮及导叶体磨损故障

泵站A 后导叶体存在不同程度损坏,后导叶体螺丝孔变形或变大,无法固定住水导轴承。这是由于机组大修工作量增加,超过了正常周期性大修范围。

泵站A转轮体内部出现锈蚀,铜衬套损坏,液调节机构卡死,无法调节叶片的角度。据调查分析,由于转轮体密封条件不好,转轮体内部进水,导致叶轮内部小轴与上下铜套接触部分锈死,无法通过小轴的上下移动来调节叶片。

泵站C 叶轮叶片不能维持固定角度,叶片与叶轮外壳磨擦伤严重,叶片角差超差,达37 mm。该故障主要由于机组长时间在恶劣环境下偏工况运行,如汛期时,加重了轴承的磨损与叶轮叶片汽蚀。

泵站E 叶轮外壳发生内部间隙汽蚀,汽蚀位置为叶轮外壳内壁不锈钢带下侧宽约10 cm范围。这同样是由于机组长时间偏离工况运行,加重了叶轮汽蚀。

2.1.3 叶调机构故障

泵站C 存在叶片调节机构存在渗油现象,叶片与叶轮室有碰撞摩擦导致严重变形。分析其原因为泵站巡检检测力度不到位,在设备开始出现老化损坏趋势时就应及时维修更换,而不应该在损害影响到机组正常运行时才进行维护。

泵站D 发生过主机叶调机构甩油现象,影响设备安全运行。分析故障原因为受上下游水位影响,船闸开启频繁,机组振动加剧,叶调机构浮动套和小轴磨损其间隙增大,造成漏油量增大,无法及时排到回油箱。

2.1.4 定子与转子故障

泵站A在运行中6 kV总进线跳闸,导致了全站停机。经检查后发现是电机定子绕组匝间短路的故障。分析其事故原因是由于定子绕组在生产过程中浸漆处理时存在空隙,在潮湿环境下绕组易吸潮,使得绝缘电阻偏低。加之,当日空气湿度较大,在操作过电压作用下,造成电机绝缘损坏,导致本次故障的发生。

2.2 辅机系统故障

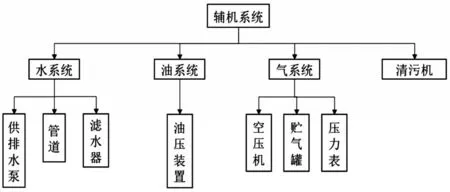

大型立式轴流泵站辅机系统的故障种类多,原因复杂。辅机系统由于关系到供排水、润滑油、液压油、断流设施等,其故障对泵站运行有较大影响,严重时可造成泵站停机。辅机系统的故障主要发生在以下部位,如图2所示。

图2 辅机系统故障主要发生部位

泵站E 供水母管出现不均匀沉陷现象,造成供水母管受力,加之供水母管老化,管道薄弱处破裂,导致水流大量向外喷射。据调查,管道材料为铸铁管,断裂部位位于第一段铸铁管中间接缝部位,且破裂部位外部包裹石棉制品,因此管道受损情况无法被及时发现。

泵站E 的油压装置发生过2 次压力不足现象,在排查了压力开关后,检修人员发现是卸荷阀与手动泄压阀损坏引起了本次故障。在更换故障阀件后,装置运行恢复正常,压力稳定。此外,该站1 号油压装置运行过程中发生异常,工作人员检查后发现是PLC模块故障导致,在对其进行更换后再次运行,装置运行良好。

2.3 断流设施故障

断流设施根据机组结构和出水流道不同,立式轴流泵站大多使用真空破坏阀断流、快速闸门断流及拍门断流。断流设施一方面需要确保机组在日常以及出现事故时可以迅速停稳,防止飞逸事故的发生;另一方面确保人民财产安全,免受洪涝威胁。根据调查资料,断流设施故障主要发生部位如图3所示。

图3 断流设施故障主要发生部位

泵站C 快速闸门开度值偏差较大,闸门开启时到达一定高度才显示开度值,而闭门时闸门未完全关闭时,开度显示值已经显示0,且停止闭门动作。低温时闸门开度传感器显示跳跃幅度更大。分析其故障原因为内置式的闸门传感器发生故障,该传感器位于活塞杆中间,导致开度值发生较大偏差。

泵站E出现闸门开启过载现象。卷扬机在运行工况下,短时内有过载报警。分析其故障原因为闸门肋板设计不尽合理,导致水流流动正负压过大,且设计时卷扬机选用余量不大。

2.4 主变、站变故障

过压跳闸,接触器、接线烧毁、开关柜故障等,均可归纳为主变、站变故障。

泵站C运维人员检查发现高压开关柜进线开关静触头故障。同时检查发现进线开关A 相静触头有局部烧损放电痕迹,开关体动、静触头到达工作位后实际工作接触面不够,接触深度小(5~10 mm),造成间隙放电,该结构设计存在缺陷。

泵站D出现110 kV主变轻瓦斯故障报警,影响了设备正常投入使用,这是由于35 kV 侧分接开关触头接触不良造成的。

3 典型故障预防策略和防治措施

根据上述主机组、辅机系统、断流设施及主变、站变故障现象,总结了如下针对大型立式轴流泵站典型故障的预防策略和防治措施。

3.1 泵轴及轴承故障

3.1.1 及时更换轴承、导轴瓦材料

江都站采用了塑料轴瓦,代替巴氏合金瓦;皂河二站轴颈重新堆焊加工,并根据轴颈加工尺寸对水导轴承配合加工;刘山站将水导材质更换为聚氨酯,部分机组水导材质更换为研龙。以上泵站通过更换轴承、导轴瓦材料都得到了较为理想的效果,因此在泵站设计时,应充分考虑各种材料的优缺点,选取适合该泵站的轴承、导轴瓦。

3.1.2 加注润滑脂材料

机组运行过程中,若出现轴承温度异常上升,表明轴承润滑脂缺少,可通过加注润滑脂解决该故障。

3.1.3 加强泵站管理

及时发现缺陷,防止故障扩大,加强运行过程轴承磨损的检查,及时掌握不同轴承的运用效果。

3.2 叶轮及导叶体磨损故障

3.2.1 喷涂抗汽蚀材料

针对叶轮发生叶轮外壳内壁汽蚀严重现象,可以喷涂高强度耐汽蚀的材料,加强其抗汽蚀性能。5 号泵站在发现叶轮汽蚀损伤后及时使用TS101 铸铁修补剂及环氧树脂对其进行修补,使用后水泵运行平稳,修复效果好。

3.2.2 优化泵装置

对于因为泵装置自身性能缺陷而引起的叶轮汽蚀,可以通过优化泵装置来消除故障,即优化叶调机构、叶轮导叶结构、流道布置形式[7]。此外,若机组长时间在偏工况、低效区运行,同样会加重水泵汽蚀,除特殊情况外应当避免水泵偏工况运行,使水泵在高效率区间运行。

3.3 叶调机构故障

3.3.1 更换叶调机构浮动环、浮动套和小轴等

受上下游水位影响,机组振动加剧,叶调机构浮动套和小轴磨损其间隙增大,造成漏油量增大,无法及时排到回油箱,影响设备安全运行,此时应及时更换叶调机构浮动环、浮动套和小轴。

3.3.2 受油器放气阀选用较长和较大的堵丝

若机组叶调机构出现漏油现象,设计时受油器放气阀应选用较长和较大的堵丝,且安装时在堵丝上包裹耐油生胶带,防止渗油和脱落。

3.4 电机定子短路故障

电机定子绕组匝间短路的故障一旦发生,需及时返厂更换线圈。若旱情紧张,可采用现场临时处理方案“丢线圈法”对电机定子绕组进行应急处理,等到水情缓解以后再返厂维修。但需要对电机绕组进行“丢线圈法”处理,并通过直流耐压及泄漏电流和交流耐压试验。

3.5 断流设施故障

3.5.1 定期巡检

定期检查闸门,闸门的门槽、门库、门底坎和门盖座等位置应重点维护,检查闸门是否能够正常运行。

3.5.2 采用与泵装置匹配的阀组(件)

很多故障都是由于阀件本身缺陷或者阀件与泵装置匹配度差而引起的,因此对于阀组(件)的采购测试应当引起足够的重视。

3.5.3 及时更换传感器,日常护理开度仪

加大对开度仪定期巡检的力度,组织人员对闸门附近的杂物进行定期清理以提高传感器精度,可以避免很多由于开度仪引起的故障发生。

3.6 主变、站变故障

3.6.1 更换适宜的励磁设备

在当前设备不符合泵站运行要求时,需要结合泵站运行环境与运行要求等多方面因素,选择更加合适的励磁设备。

3.6.2 定期进行检修

定期对分接开关等重要部位进行检修,对老化损坏的主变、站变各类仪器及时更换。

4 结 论

本文调查归纳了部分大型立式轴流泵站的典型故障,重点分析了故障发生原因并提出相应解决方案与预防措施。可以看出立式轴流泵机组故障原因繁多且复杂,因此,合理的防治措施可大大减少泵站故障带来的损失与危害,提高泵站安全运行效率。