9%Ni钢用国产镍基焊丝的焊接试验研究

2022-03-15卜华全臧晓飞刘海定任明皓连轶博

卜华全,赵 伟,臧晓飞,刘海定,任明皓,连轶博

(1.合肥通用机械研究院有限公司,合肥 230031;2.中设集团装备制造有限责任公司,北京 100055;3.中国机械设备工程股份有限公司,北京 100055;4.重庆材料研究院有限公司,重庆 400700)

0 引言

我国焊材年消耗量达到数百万吨,多年来一直处于世界第一的位置,且我国焊接材料的出口量约为进口量的10倍,但焊材的平均进口价格却长期是出口价格的4~5倍[1]。说明高端焊材依赖进口的局面依然没有打开。近年来,压力容器正朝着大容量、高参数、高要求方向发展,对焊材工艺质量的要求越来越高,高端焊材的需求呈现逐年增长态势。尽管与发达国家相比,国产高端焊材还存在较大差距,但是相关国产化工作一直没有停止过,尤其在镍基合金领域方面的研究不断增加[2-7],国产焊材制造的技术水平和产品质量也得到了不断提高。

镍基材料因其具有高温变形抗力大、温度窗口窄、热塑性差等特点,冶炼和轧制的难度非常高,国内仅有少数企业能试制开发数十公斤盘重的焊材用盘条,其质量稳定性与进口产品存在差距,特别是在微、痕量元素综合控制水平、制造工艺质量稳定性、外观质量,甚至焊接工艺水平、服役数据积累等方面均有待提高,在应用领域及层次上受到较大限制,部分核电、火电和化工装备等制造领域用高端镍基合金焊接材料仍需进口[8-9]。本文针对研制的ERNiCrMo-3焊丝,以大型LNG储罐用9%Ni钢的焊接为对象,开展热裂纹试验和焊接工艺试验,考察国产镍基焊丝的工程应用性能。

1 试验用材料

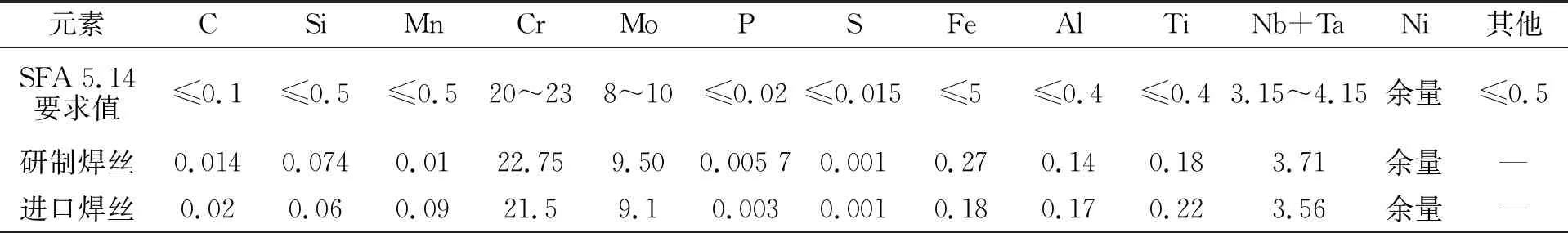

本次研制的焊丝的化学成分见表1。作为对比,进口焊丝采用国外某公司的625焊丝,其化学成分见表1。表1中还列出了镍基焊材标准规范ASME SFA 5.14中的要求值。

表1 研制焊丝与进口焊丝的化学成分

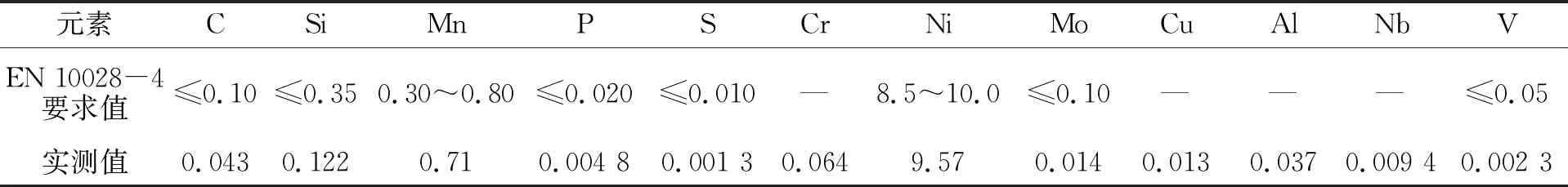

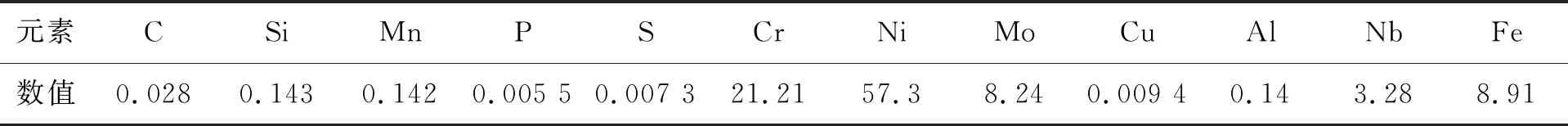

焊接试板材料为9%Ni钢板,厚度12 mm,其规定和实测化学成分如表2所示。

表2 试验用钢板的化学成分

2 试验方法

2.1 热裂纹试验

热裂纹敏感性是衡量镍基焊材的一项重要指标,常用的评价材料热裂纹敏感性的试验方法有压板对接试验(FISCO试验)、应变-开裂试验(STF试验)、可调拘束试验、重熔试验、纵向切片试验和大厚度裂纹试验等[10-11]。为分析研制焊材的热裂纹敏感性,本文采用研制的FISCO热裂纹试验装置,进行了研制焊材与常用国外焊材的热裂纹敏感性对比试验。

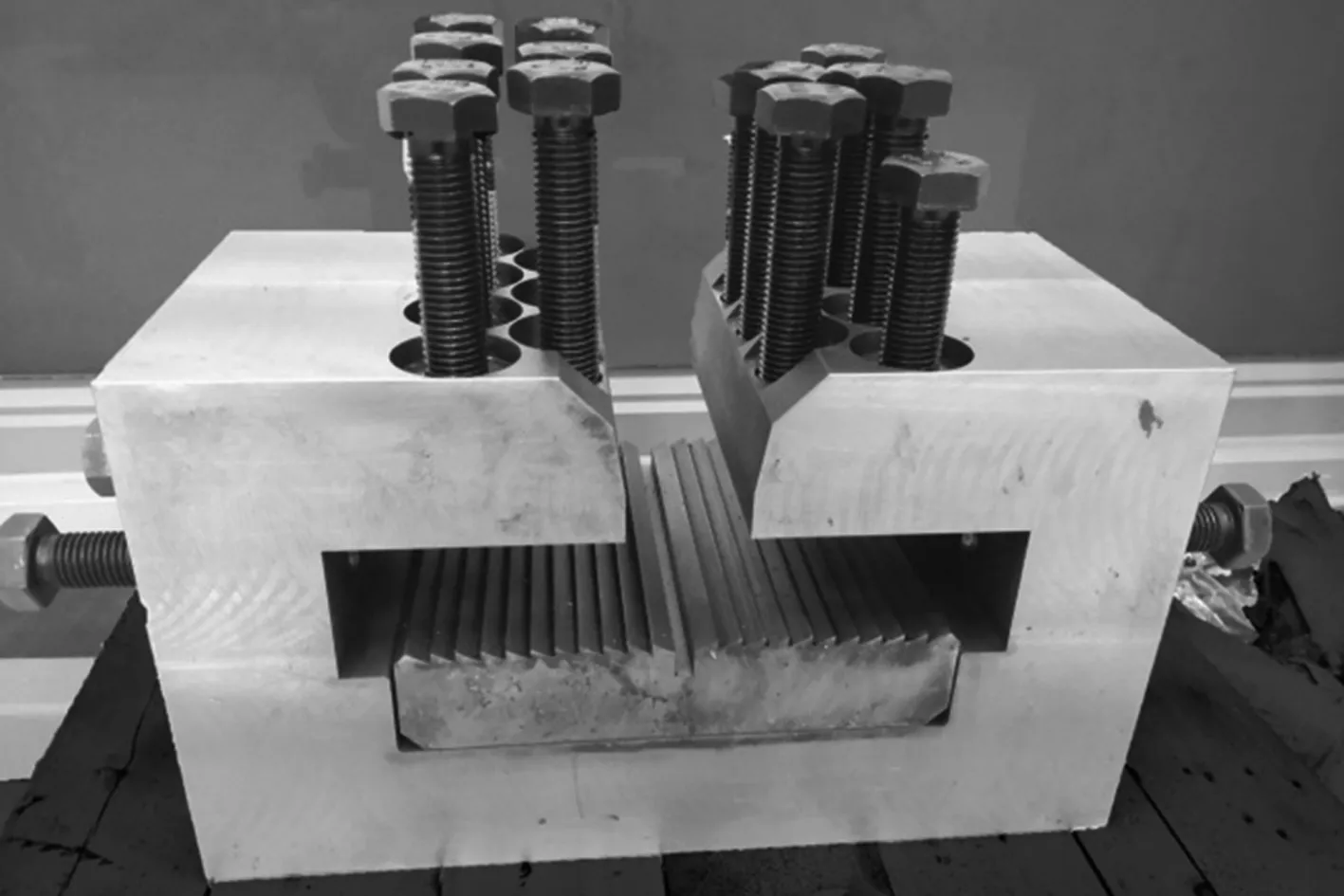

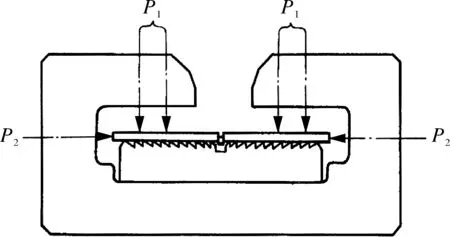

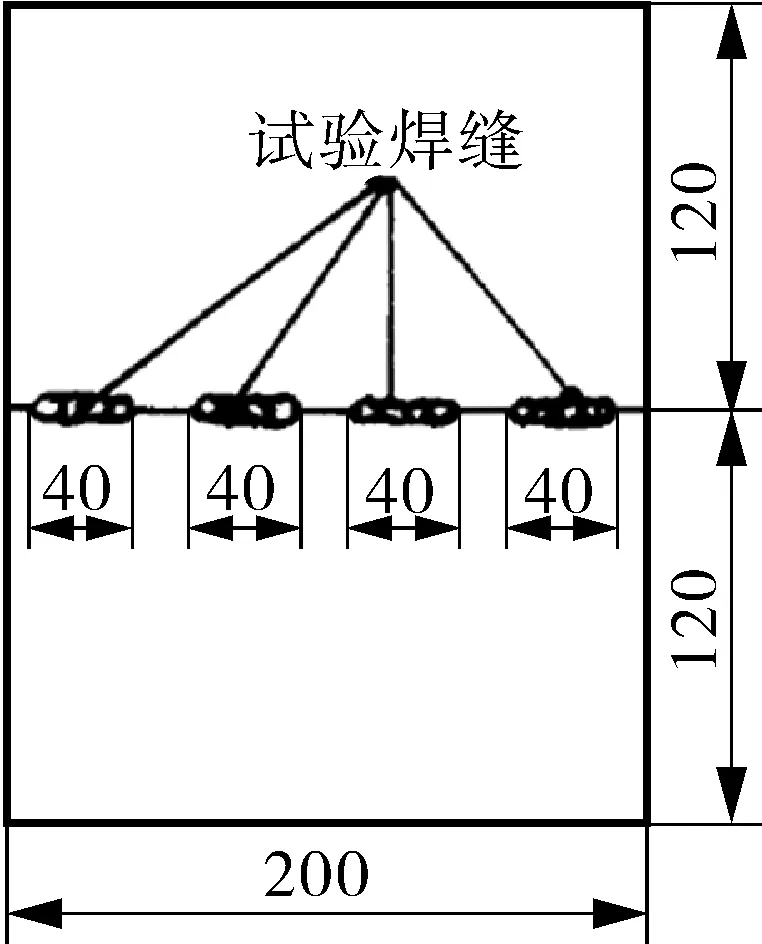

FISCO裂纹试验方法是由瑞士SCHNADT提出的[12],该方法适用于焊接金属的热裂纹敏感性测试,其优点是试板加工容易,材料消耗量不多,且适合于全焊接位置作试验等。采用的试验装置如图1所示。试验中采用2块200 mm×120 mm的9%Ni钢板作为试板,坡口形状为Y形,如图2所示。

图1 FISCO试验装置

图2 FISCO试件加工图(2块对接)

试验参照GB/T 4675.4—84《焊接性试验 压板对接(FISCO)焊接裂纹试验方法》和日本标准JIS Z3155进行,试验程序如下。

(1)将试件安装在图3所示的FISCO试验装置中,在试件坡口的两端按试验要求装入相应尺寸的塞片,以保证坡口间隙(坡口的间隙为2 mm)。

(2)将水平方向的螺栓紧固,从两侧顶住试件(图3中的P2);用力矩板手,以1 200 kgf·cm的扭矩紧固好垂直方向的14个螺栓(图3中的P1)。

图3 试板安装示意

(3)按图4所示,顺次焊接4条长约40 mm的试验焊缝(单道焊),焊缝间距约10 mm。焊接工艺如下:采用GTAW焊接方法,焊丝直径为3.2 mm,不预热,焊接电流140 A,电弧电压13 V,焊接速度90 mm/min,焊接热输入12.1 kJ/cm。焊接试验焊道时要求不填满弧坑。

图4 试验焊缝的焊接

(4)焊接结束10 min后将试件从夹具中取出。

(5)试件冷却后,将试件沿焊缝方向弯断,观察断面并测量裂纹长度,按下式计算裂纹率:

Fa(%)=裂纹总长/焊缝总长×100%

2.2 研制焊丝的焊接工艺试验

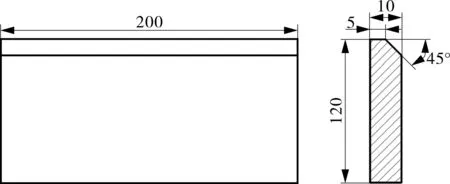

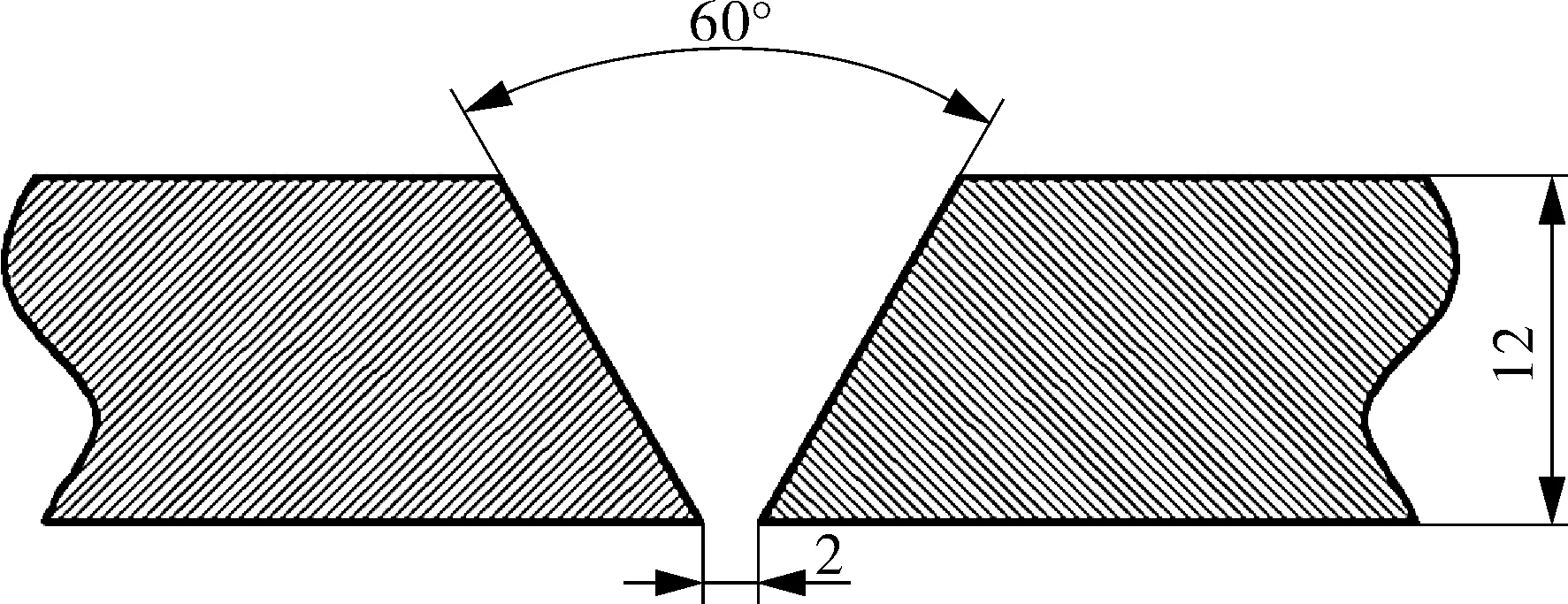

为检验该焊丝的工程应用性能,选择大型LNG储罐建造工程中9%Ni钢焊接作为应用对象,评价该焊丝的焊接工艺性能。采用9%Ni钢制作的试板尺寸为12 mm×250 mm×400 mm,坡口型式为单V形,见图5。

图5 焊接工艺试板坡口型式

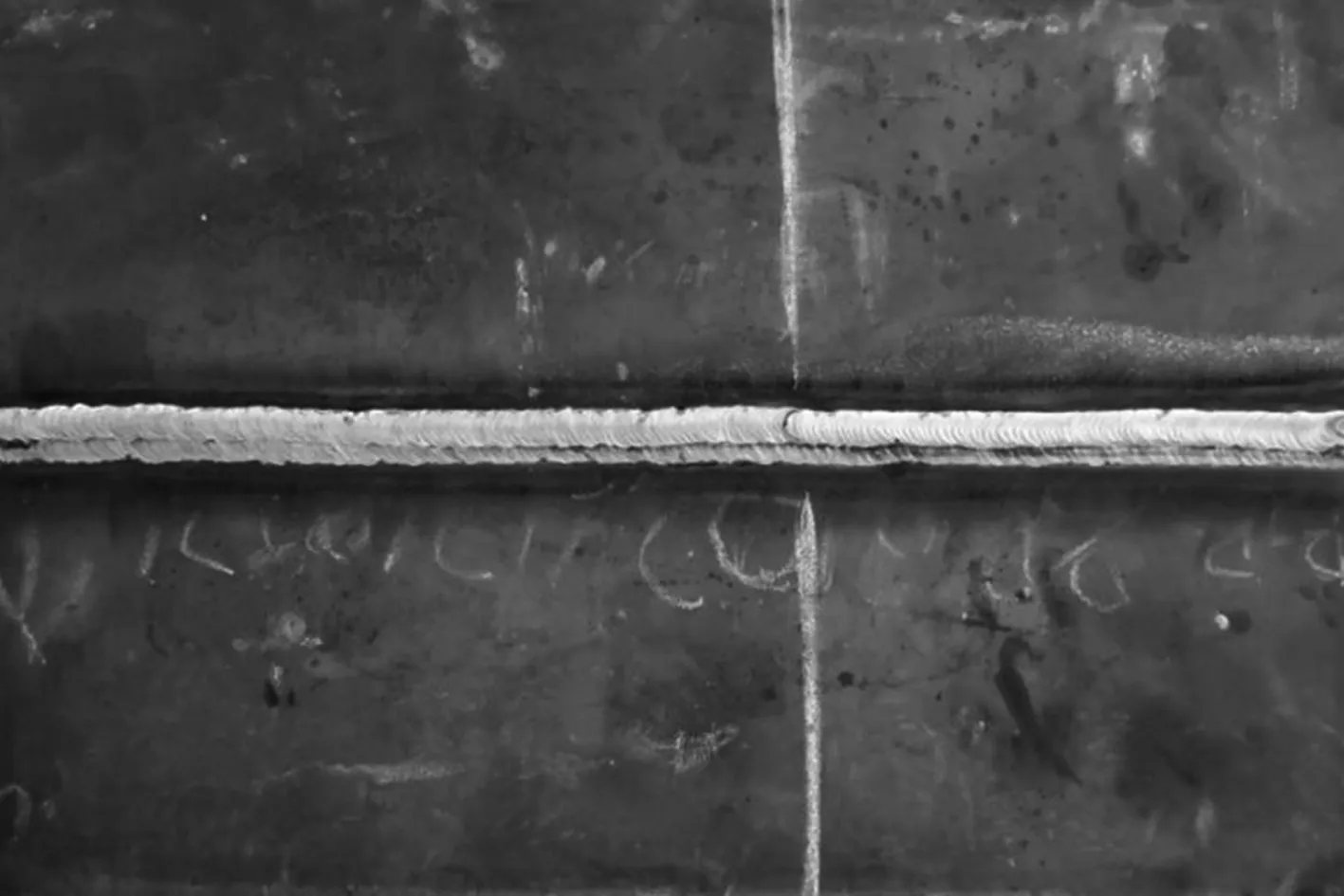

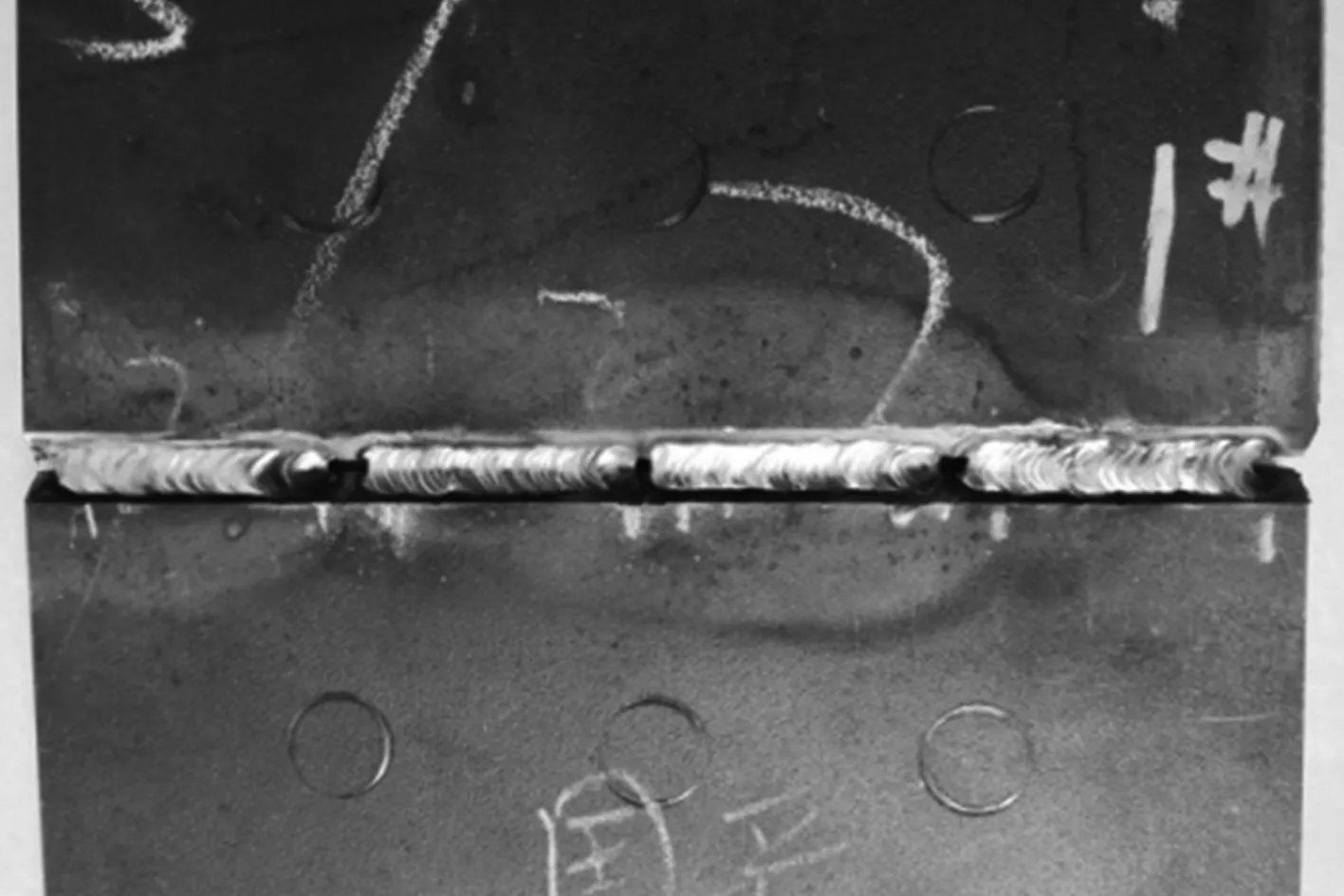

所用焊丝为本次研制的ERNiCrMo-3焊丝,直径∅3.2 mm。试板采用GTAW焊接,不预热,层间温度<100 ℃,焊接电流为130~150 A,电弧电压12 V,焊接速度8~10 cm/min,气体流量8~10 L/min。焊接完成后的试板见图6,共6层,后3层焊缝每层2道,共9道焊缝。按照NB/T 47014—2011《承压设备焊接工艺评定》的要求对试板进行化学成分分析和力学性能试验。

图6 焊接完成后的试板照片

3 试验结果与讨论

3.1 热裂纹试验

镍基焊材在焊接过程中存在流动性差、易产生热裂纹的问题。由于热裂纹尺寸较小,很难被常规的检测方法发现,所以潜在危害很大,所以在镍基焊材应用中对热裂纹敏感性的考察十分重要。图7为本次FISCO试验焊接完成后的试板照片,分别为研制焊材FISCO试板和对比的进口焊材FISCO试板。

(a)研制焊丝

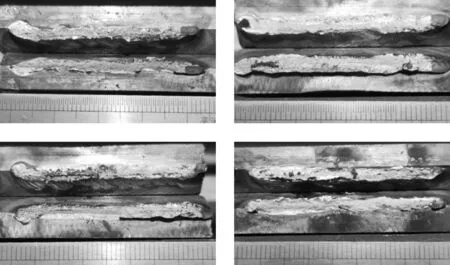

图8为研制焊丝与进口焊丝试板弯断后各试验焊道的照片。可以看出,除弧坑外,研制焊丝和进口焊丝的试验焊道上均未出现热裂纹,说明研制的国产焊丝与进口焊丝均具有较高的抗热裂纹能力。

(a)研制焊丝

为保证焊道的连续性,在FISCO试验中要求弧坑不填满,这样在弧坑上很容易产生弧坑裂纹,从图9的收弧焊道照片可以看出,研制焊丝和进口焊丝的弧坑均存在弧坑裂纹,说明镍基焊丝如果不进行严格的收弧操作,弧坑裂纹难以避免。有研究表明[13],FISCO试验中,多数弧坑裂纹只有焊道下部的一小部分面积是在1 000 ℃以上形成的龟裂,说明由于低熔点杂质导致的热裂纹只是很小的一部分,裂纹的大部分断面是在400~700 ℃范围内由于缺口效应造成的裂纹扩展形成的。热裂纹一般定义为在固相线附近形成的裂纹[14],所以FISCO试验在计算裂纹率时是否考虑弧坑裂纹存在争议[12]。弧坑裂纹在FISCO试验中受到弧坑形状和收弧操作的影响很大,实际产品焊接中只要进行合理的收弧操作,填满弧坑,弧坑裂纹一般是可以避免的[15]。

(a)研制焊丝

焊接热裂纹是焊缝金属在凝固过程中,结晶偏析生成杂质低熔点共晶物富集于晶界,形成“液态薄膜”,由于焊缝凝固收缩受到拉应力,最终开裂形成裂纹。焊缝金属凝固裂纹产生的原因是由于柱状晶晶界偏聚了富硫的低熔点液膜造成的,对于Fe-S-Ni三元合金来说,Ni能促使硫的偏聚,随着合金中Ni含量的增高,偏聚在柱状晶界的膜状硫化物增多,固液相间界面能减小,晶界和亚晶界更易润湿,晶界处低熔点共晶相更易形成;另外,S,P同时存在于镍基材料中时,可与其结合形成Ni-S-P三元相,使固相线温度和液相线温度下降更多,平衡分配系数也比Ni-S,Ni-P二元相更小,偏析程度加剧,对结晶裂纹的不利影响更加严重[16]。本次研制的焊丝在杂质元素控制上采取了超纯净冶炼技术,在进行真空感应熔炼时,使用高纯净单质金属为原料,在合金化最佳时机分时添加大小料,并采用特殊精炼工艺,结合高真空、特殊保护气氛,以达到高温去杂、低温脱气,提高纯净度的目的,从而获得成分稳定、低S,P含量的合金钢锭,确保了焊丝的纯净度,从而保证了研制的镍基焊丝具有很高的抗热裂纹能力。

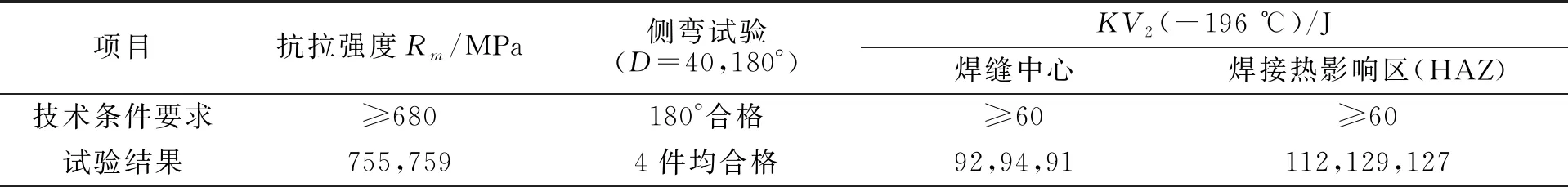

3.2 焊接工艺试验结果

对采用研制焊丝制作的焊接试板进行了熔敷金属的化学成分分析,结果见表3。按照NB/T 47014—2011的规定进行了焊接接头力学性能试验,结果如表4所示。可见焊接接头抗拉强度、冲击吸收能量和弯曲试验结果均满足大型LNG储罐技术条件的要求。焊接接头硬度试验表明,焊缝近上表层硬度(HV10)为:225,212,210,近下表层硬度(HV10)为:266,245,265,满足大型LNG储罐技术条件要求(≤360HV10)。与文献[15]中的进口焊材的焊接工艺试验结果对比,可以看出,研制焊丝焊接接头的抗拉强度和低温冲击韧性与进口焊丝基本相同,可以取代进口焊丝完成9%Ni钢的焊接。

表3 焊缝熔敷金属化学成分

表4 焊接工艺试板力学性能试验结果

3.3 焊接接头微观组织分析

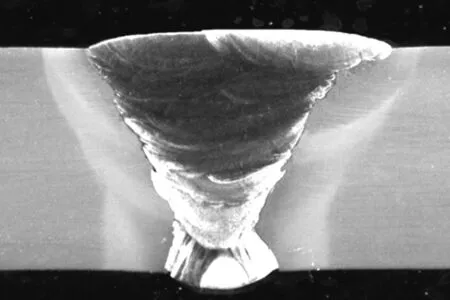

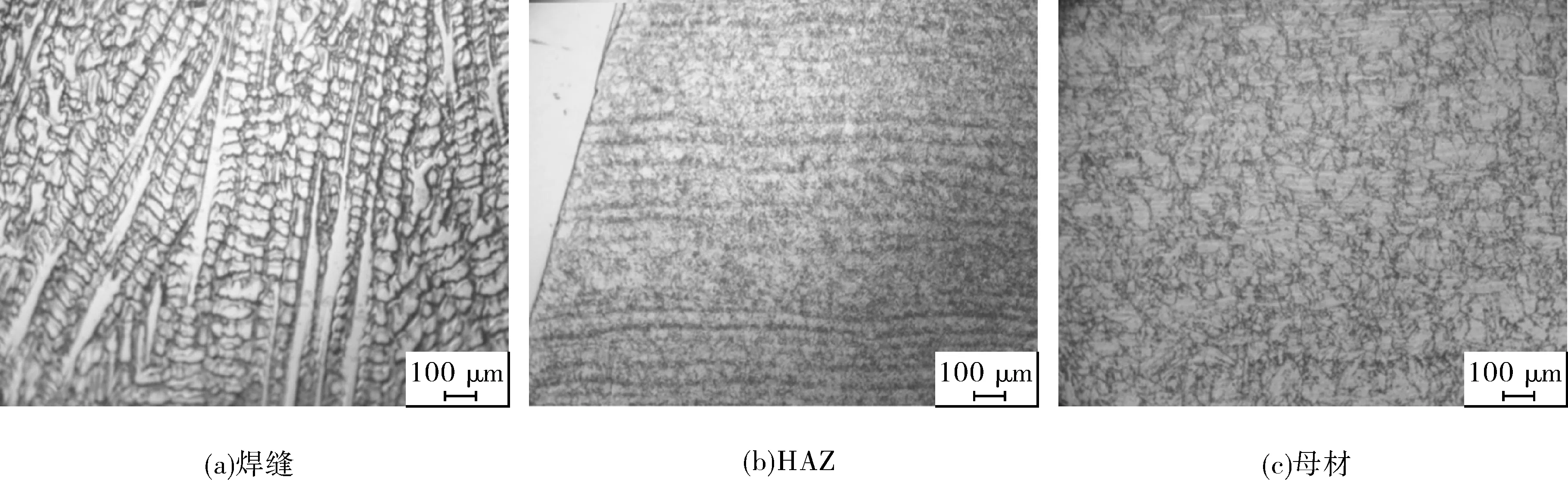

为保证焊接接头的低温冲击韧性,9%Ni钢一般不能采用同质焊材或不锈钢焊材进行施焊,只有采用镍基焊材才能确保焊缝为纯奥氏体组织。本次焊接试板焊接接头的宏观照片如图10所示。焊接接头的金相组织见图11,可以看出,焊缝为纯奥氏体柱状晶组织。

图10 焊接工艺评定试板焊接接头的宏观照片

图11 焊接接头的金相组织

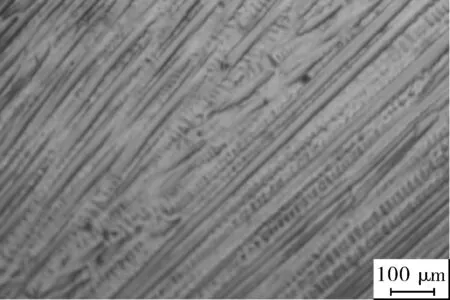

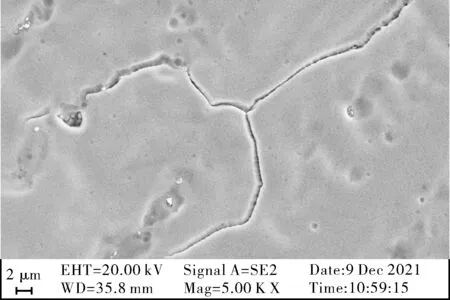

镍基合金焊缝金属中第二相析出物的存在对焊接接头低温韧性影响很大,焊缝金属中存在较多的杂质颗粒物是造成焊缝金属塑韧性恶化的主要原因。本次研制焊丝焊接试板的焊缝组织与进口焊丝(FISCO试板试验焊缝)对比如图12所示,可以看出,两种焊缝组织均为纯奥氏体柱状晶组织。对研制焊丝所焊接的焊缝进行扫描电镜观察,其照片如图13,14所示。可以看出,在奥氏体柱状晶基体上分布着一些析出相,主要为Cr,Ni,Nb的化合物,焊缝中合金元素的析出强化和固溶强化作用提高了焊缝强度,并提高奥氏体的稳定性,在提高强度的同时,保持了焊缝的低温韧性。

(a)研制焊丝

图13 研制焊丝焊缝组织扫描电镜照片

9%Ni钢焊接主要需保证焊接接头的低温冲击性能,研制的镍基焊丝中适量添加Al,Ti,Nb 等元素可提高焊缝金属的冲击吸收能[17]。在严格控制S,P元素含量的基础上,适当加入少量Mo,Nb或Ta等元素,可用于耐蚀合金焊接以及异种钢的焊接[18]。本次研制的焊丝采用成分优化设计与控制、高纯净冶炼、先进热冷加工成型、组织调控、性能评价等系列关键技术,开发的高纯净、高均匀性和高表面质量的特殊合金焊材,能适应多种设备的现场焊接要求。

4 结论

(1)热裂纹是镍基合金焊材存在的主要问题,采用FISCO试验可以用于评价镍基焊材的热裂纹敏感性。

(2)FISCO热裂纹敏感性试验结果表明,研制焊丝的热裂纹敏感性很低,与进口焊丝相当,能满足工程应用的要求。

(3)采用9%Ni钢作为母材的焊接工艺试验结果表明,研制的镍基焊丝焊接接头各项力学性能指标均满足大型LNG储罐的设计要求。

(4)采用研制焊丝焊接的焊缝组织为纯奥氏体及少量的析出相组成,是满足9%Ni钢低温冲击韧性的重要条件。