浅谈某电子设备仪器的电讯装配工艺

2022-03-15曹晓强史汝鑫王倩张宏燕舒丽霞

曹晓强,史汝鑫,王倩,张宏燕,舒丽霞

(上海航天电子技术研究所,上海,201114)

0 引言

某型号便携式检测仪的各种电子部件主要有显示屏、电源模块、插头、风扇、蜂鸣器、接线排、各种印制板等,内部结构复杂,要实现检测仪各种部件、插件、元件之间的电连接,并达到设备的电气、电磁兼容等性能指标,该检测仪的电讯装配采用的是手工电焊,操作者水平的高低直接决定了产品的质量。

为了保证产品的质量,提高产品的可靠性,本文从电讯装配的流程、工艺技术两个方面详细介绍了某电子设备检测仪器的电焊过程,深入分析工艺关键技术,分析关键技术的操作难点,并找出解决问题的方法,为后续检测仪的批产及同类产品的生产提供了工艺方面的保障及操作方面的指导。

1 电讯装配流程

检测仪电讯装配的装配流程主要包含生产准备、预处理、导线连接、检验四个主要生产环节。

生产准备环节主要消化设计文件、工艺文件,检查元器件等零部件的外观,并熟悉生产环境、防静电控制、多余物控制等方面的要求。该电子设备对装配环境中的静电防护、清洁度要求都比较严格,因此装配前的准备工作尤为重要,特别注意必须在EPA区域装配,操作者需要穿戴防静电服和鞋,并佩戴手环,必须通过腕带测试仪的检测,保证接地良好。

预处理环节主要对导线、插座进行预处理,剪裁套管并做位号标记。该检测仪采用的导线主要有高温双绞线、AFKPFK系列屏蔽线、扁平线等。根据技术要求对导线进行下料,并加长100mm作为布线及返修的余量;导线端头处理采用热剥,不允许采用冷剥,防止损伤导线线芯;导线搪锡采用温控电烙铁手工塘锡,控制温度为290℃~310℃,时间不宜过长,控制在3s以内,导线与绝缘层根部留有0.5mm不塘锡距离;根据导线的粗细、器件及插座上焊片的大小剪取耐寒管和热缩套管。

导线连接环节主要对导线进行连接、布线和绑扎。过程中注意焊杯的焊接顺序、焊点的清洁、焊点的保护、屏蔽层的处理等,参考接线图走线并用机上绑线法边布线边用锦丝线绑扎,绑扎完成后选用与线束相匹配的固定夹固定线束。

检验环节主要包含焊点质量的检验、布线扎线的质量、外观的质量及紧固件的紧固情况,并按照接线表进行导通、绝缘、接点检查,同时注意检查焊珠等多余物。

2 工艺关键技术

■2.1 屏蔽信号线剥头与挑线

为了避免芯线被扭曲、环绕、裂口、断股、划伤或有其它方式的损坏,导线剥头应使用热控型剥线工具剥去绝缘层。热剥器的温度控制要适当,不同导线的热剥温度可以通过导线试剥质量来确定。绝缘层断口切除整齐,且不得有起泡或过度融化现象,芯线不应受过高的温度而烧焦发黑。

屏蔽信号线是在信号导线的外部包裹一层屏蔽层,起到抗干扰的作用,屏蔽层在使用时需要接地,从而将外来的干扰信号被该层导入大地。

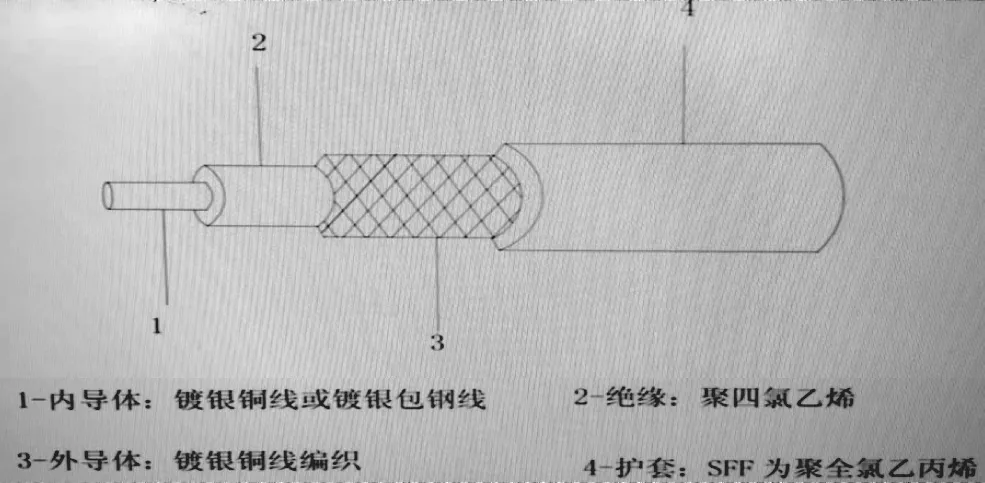

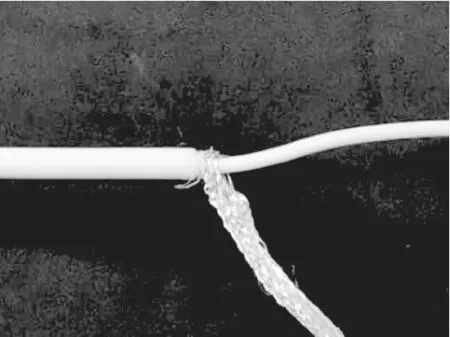

AFKPFK系列屏蔽线与普通屏蔽线不同,因为此种屏蔽线是屏蔽层外有护套的安装线,外层包有软护套,如图1的 AFKPFK系列屏蔽线示意图。屏蔽层材料为细密的是镀锡铜丝,对内绝缘层的包裹非常紧,信号导线的绝缘层漆皮较薄,很难用一般镊子挑出绝缘线,镊子容易破坏绝缘层的漆皮并导致屏蔽层断股;另外,由于检测仪内部空间狭小,插头引出的多股屏蔽线在插头根部做接地处理极易引起焊杯根部受力,故需将信号导线留长至100-120mm,保证引出根部绑扎成形后做屏蔽线接地处理,避免线束折弯处处理屏蔽层,使焊点受力,信号线过长增加了挑线的难度,挑线完成的屏蔽线如图2所示。

图1 AFKPFK系列屏蔽线示意图

图2 挑线完成的屏蔽线

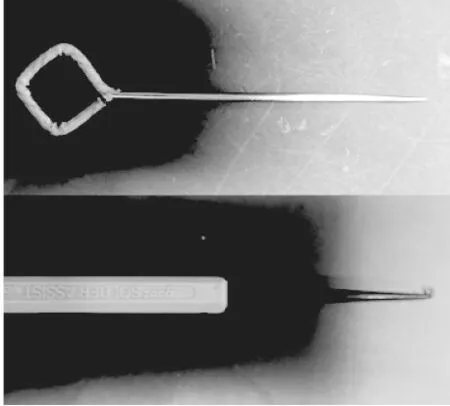

为了保证屏蔽层的挑线质量,设计了专用挑线工装,如图3所示,工装顶端磨圆,避免破坏绝缘层漆皮;前端部直径较小,保证能顺利拨开并插入屏蔽线,避免屏蔽层断股。护套剥头完成后,将屏蔽导线的屏蔽层往下推100-120mm,然后用挑线工装慢慢拨开屏蔽线留出一个缺口,再用勾线钳挑出在缺口处左右交替轻轻将绝缘线挑出,确保芯线绝缘层完好,绝缘层、屏蔽层以及护套的切除整齐。

图3 挑线工装与勾线钳

■2.2 旋转开关的成形与电焊

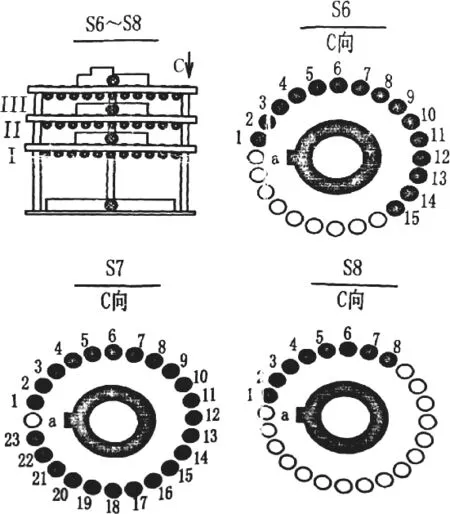

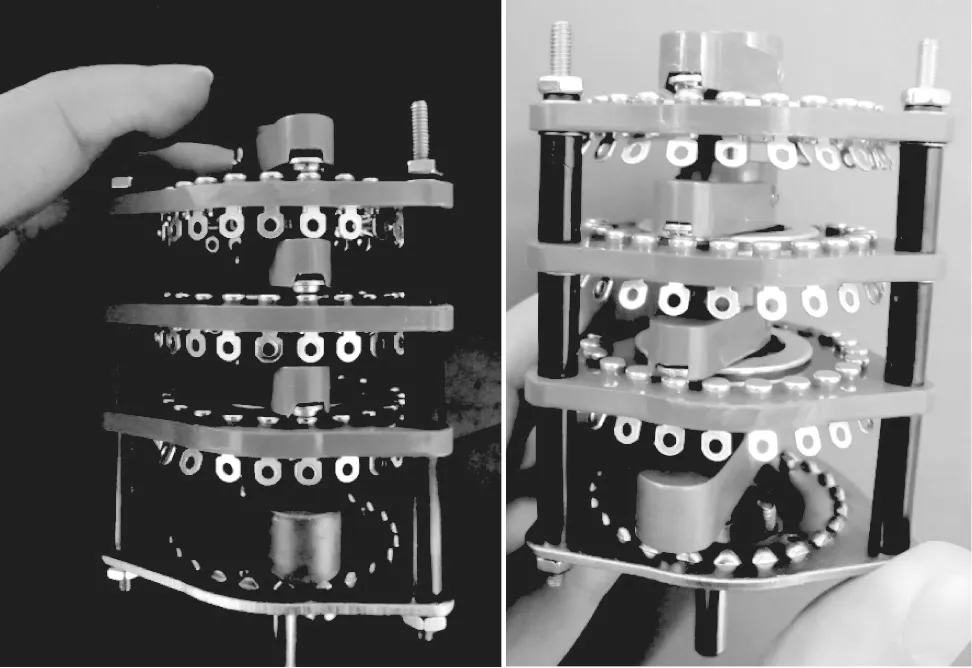

旋转开关是通过旋转中心轴来驱动开关的切换机构作绕轴线运动,从而实现开关的多路电路转换功能的开关。每套检测仪需装配3只旋转式波段开关,分别为S6-S8,旋转开关的放大示意图如图4所示,均为3层24档,操作人员按照各开关的编号点进行焊接。

图4 S6-S8旋转开关的放大示意图

焊点在完成导线焊接,套上耐寒套管后,开关在旋转过程中,下一层旋钮上壳体极易与上一层定触点发生干涉,导致旋钮在该处卡死,且该处定触点长期处于受力状态,触点根部的焊片根部易发生断裂。为了保证开关旋钮能轻松旋转,提高开关的运行寿命,旋转开关在焊接前需要预成形,经过多次试验,确定成形角度为30°~45°,并且触电不宜多次弯折,应当一次成型,确保定触点焊片焊线并耐寒套管保护后,旋钮与套管不直接接触,旋转开关预成形前后对比图如图5所示。

图5 旋转开关预成形前后对比图

由于开关的定触点较多(S6-S8的有效极位分别为15、24、8),且开关上对定触点没有明显的标识,电焊过程中极易发生质量问题,如连接至焊片的连线脱焊、断线导致开路;该焊装的连线未焊上导致漏焊;数错触点极位或层位,把连线错焊到别的层数或别的极位上。操作人员在焊接时注意,焊杯由下往上、从极位1开始依次逐排焊接导线,为防止多余物滴入,在上下层之间衬垫聚酰亚胺薄膜,焊接完成后取出,在焊接空间较小、徒手不宜操作的地方应使用尖头处包裹了医用胶带的尖头镊子,夹住导线进行焊接。焊接过程中加强自检,避免发生开路、漏焊、错焊等问题。

■2.3 接地柱的电焊

检测仪面板接地柱孔径较大,约10mm,由于与接地柱连接的面板为铝合金板,焊接时散热过快,焊接时很难充分融化焊杯内的焊料;焊接时间过长,锡氧化越严重,会产生焊渣,就是锡的氧化物,焊点质量不合格。为了保证安装线能顺利焊上,提高焊点的焊接质量,通过反复试验,确定了在使用大功率烙铁的情况下,该焊点的合适温度为400℃左右,并增加了防止散热过快的有效措施,将接地柱与面板的四个固定螺钉全部松开,使接线柱脱离面板,减小接线柱壳体与面板的接触面积,降低散热的速度,接线柱焊接前后对比图如图6所示。

图6 接线柱焊接前后对比图

■2.4 屏蔽层接地

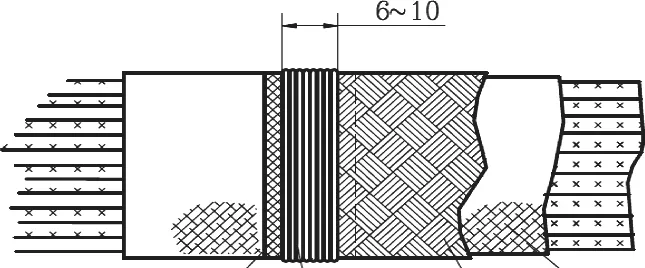

用挑针钳挑出屏蔽层后,均匀理顺电缆屏蔽层,并用留屑钳剪掉多余的电缆屏蔽层,留屏蔽层余量约15~20mm,在挑线根部用油性漆绸缠绕在电缆外绝缘层上4 层~5 层,再将屏蔽层沿线束方向后翻,沿线束四周均匀分布。然后在屏蔽层切口处用镀锡铜丝紧密缠绕6mm~10mm 宽(镀锡铜丝直径视电缆外径而定,该束选用Φ0.6mm),并用100W~150W 电烙铁对缠绕的镀锡铜丝进行均匀滚锡,如图7屏蔽层接地示意图。

图7 屏蔽层接地示意图

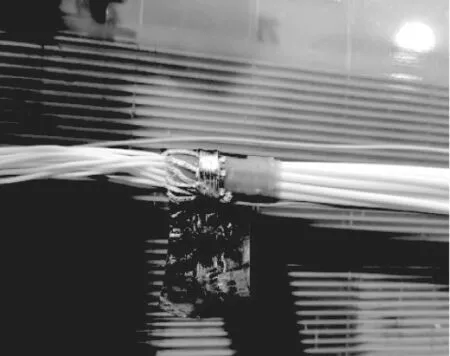

电缆屏蔽层接地,应将设计图纸中所要求的接地导线(图8中的蓝线)一端剥头,剥头长度为10mm,并与屏蔽层一起用镀锡铜丝缠绕后滚锡,滚锡完成后外观应尽量光滑无毛刺,最后用绝缘胶带缠绕1 层~2 层,并用热缩套管保护,如图8屏蔽层接地实物图。

图8 屏蔽层接地实物图

■2.5 线束的固定

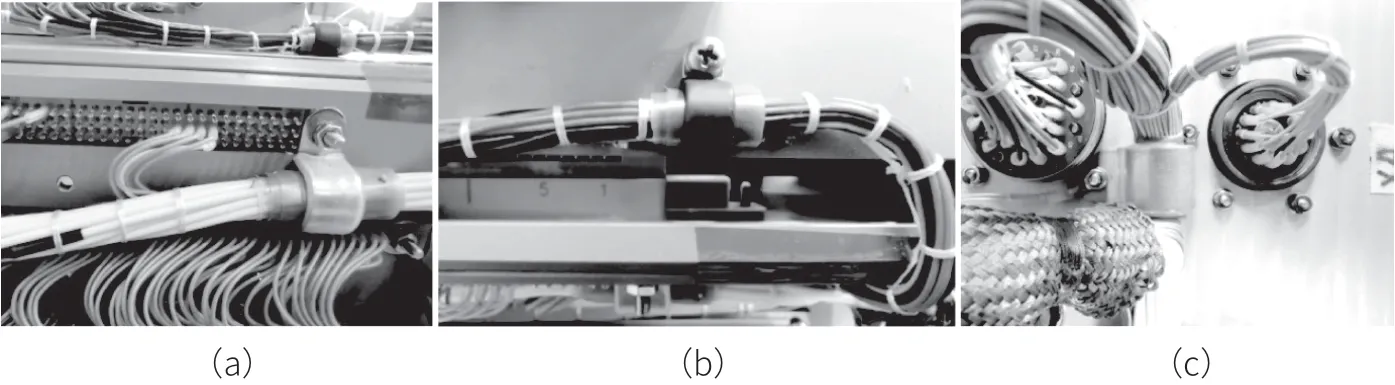

为了固定线束,一般选用与线束相匹配的固定夹固定,固定前,固定夹外必须套热缩耐寒管,并且在使用热风枪加热热缩耐寒管开口处后,立即使用无齿平口钳夹住开口,直至开口被完全融合封闭。

固定夹的安装按照实际情况借用电连接器来固定,如图9(a)和图9(c);或者利用壳体预留的孔位来固定,如图9(b)。借用紧固件时可以改用同型号加长款,选用原则为螺钉拧出长度不小于2个螺距。固定夹边缘要求光滑无毛刺,若有毛刺需进行倒角倒钝处理,若与原电连接器接触或碰撞,需倒角至不干涉为止,如图9(c)。线束与固定夹接触区域用油性漆绸绕包,以适应固定夹尺寸,保证线束固定后不移位,导线绝缘层不破损。

图9 线束的固定

■2.6 信号线和电源线的绑扎与点封加固

该仪器具有高机动性的便携特点,为适应其特性,防止焊点和连接点受力,生产操作时必须将所有连接线都加固可靠;在便携式检测仪所有导线焊接完成并采取机械加固后,产品进入调试时将进行信号线及电源线的连接,而信号线及电源线较粗且余量较长,所以需要进行绑扎固定固定好后查看产品是否开盖合盖良好;检查所有线束是否有腾空未固定的情况。

3 结语

电子技术的发展及工作环境的复杂性和恶劣性,使得军工单位对电子装备的装联质量提出了更高的要求。本文通过介绍某检测仪电子设备制作的流程及工艺技术,形成了多个关键的工艺方法、操作参数、专用工装等,掌握了制作方法和技巧,并提升了技能水平,通过不断完善电焊工艺,保证产品拥有较高的质量。