仿鸟喙微型气动软体机械手爪的设计及优化

2022-03-15方海峰黄希范纪华陈立威谷通顺

方海峰,黄希,范纪华,陈立威,谷通顺

(江苏科技大学 机械工程学院,江苏镇江 212003)

随着机器人技术的不断发展,仿生学在机器人领域发挥着越来越重要的作用[1]。软体机器人同样是起源于仿生学,其与传统的刚性机器人相比具有更好的适应性和柔顺性,能够完成易碎品、形状不规则的物体以及活体生物的抓取。近几年来,学者们通过自然界中的章鱼、蛇、大象等生物的动作特点开展了相应的研究[2]。

从自然界的生物获得灵感,国内外的学者研制了不同的软体机械手爪。Cianchetti等[3]集成8个在径向方向延伸的手臂和一个包含主要处理单元的中央主体,设计了一个八臂仿章鱼软机器人,使其不同表面上均具有良好的性能。Li等[4]通过建立具有可变刚度解耦机制的软体仿鱼的模型,以研究其身体刚度与游泳性能之间的关系。Giannaccini等[5]通过实验特性与数学分析相结合,设计了一款轻巧、可靠性高的变刚度软体机械臂。Li等[6]提出一种气动折纸“魔球”柔性手爪,不仅可以实现多种物体的抓取还实现了物体轴向偏移抓取。石油大学的贾宝贤等[7]模仿蚯蚓在孔内蠕动的过程,设计了一种在孔内行走的机器人驱动装置,该驱动装置结构简单,体积小、重量轻、柔韧性好、控制方便。上海交通大学的王绪等[8]按照尺蠖特有的Ω式蠕动运动方式,设计了一种能蠕动前进的模块化软体机器人,从而实现仿尺蠖蠕动前进运动。燕山大学的姚建涛等[9]基于自然界中弯曲蠕虫的运动原理,借鉴其结构特点,设计一种双腔结构的轮足式仿生蠕动软体机器人。哈尔滨工业大学的樊继壮等[10]结合软体材料的优势特点和青蛙滑动推进的运动方式,设计了一款软体仿蛙游动机器人关节式气动致动器,从而实现仿蛙游动机器人的微小型化。以上所述的软体机器人的设计均以模仿生物特性为目标,充分利用软体材料的优势特点,在简化机器人本体机构的同时使得机器人的环境适应性大大提高,进而拓宽了仿生机器人的应用领域范围。

较于软体机械手爪,传统的刚性手爪容易造成抓持对象的损坏,且环境适应性差,抓取精度低;而真空吸盘的吸取不稳定,无法进行远距离传输,抓取成功率低。软体机械手爪的出现解决了上述问题,并广泛应用于汽车零部件、3C电子、食品、医疗、服装、日化等多种行业,其安全性高、通用性好、安装简单方便,弥补了刚性机械手爪和真空吸盘在某些场合所无法适用的空缺。

纵然如此,近年来对于仿生软体机械手爪虽然有较多研究,但在微型物体的抓取领域鲜有涉及。本文以鸟喙为研究对象,为实现微型物体的稳定抓取,设计了仿鸟喙微型气动软体机械手爪,以下简称为“柔喙”,然后对其弯曲特性进行了有限元仿真,并进行一定的优化。最后通过弯曲特性实验验证仿真获得的变形与实验相一致,并通过抓取力测试及适应性实验验证手爪抓取的稳定性和适应性。

1 结构设计与制备

1.1 动作原理

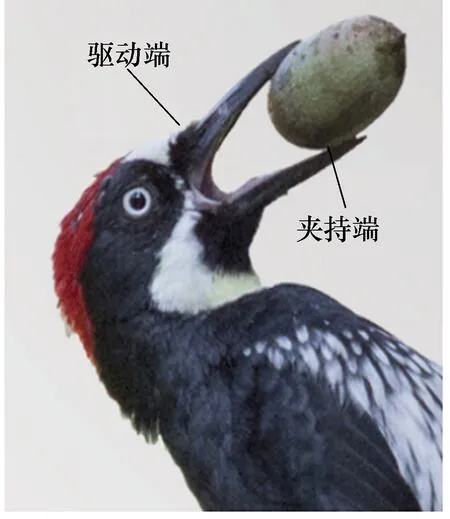

大自然中,啄木鸟体积较小,质量也仅60 g左右,却能实现目标对象高频率、高准确性的钳取。啄木鸟在钳取啄击中,喙部在准备啄击和啄击阶段都会张开,其夹持端呈锥形的结构使其能够轻松地啄入树干并且准确地咬紧小木块,像钳子一样将小木块从树干上取下来。与此同时,在啄木鸟取食时,其喙部也能精确地将体积较小的虫子拾取。对于啄木鸟的精确取食过程,极具仿生研究价值,可为微型软体机械手爪提供新的思路[11]。

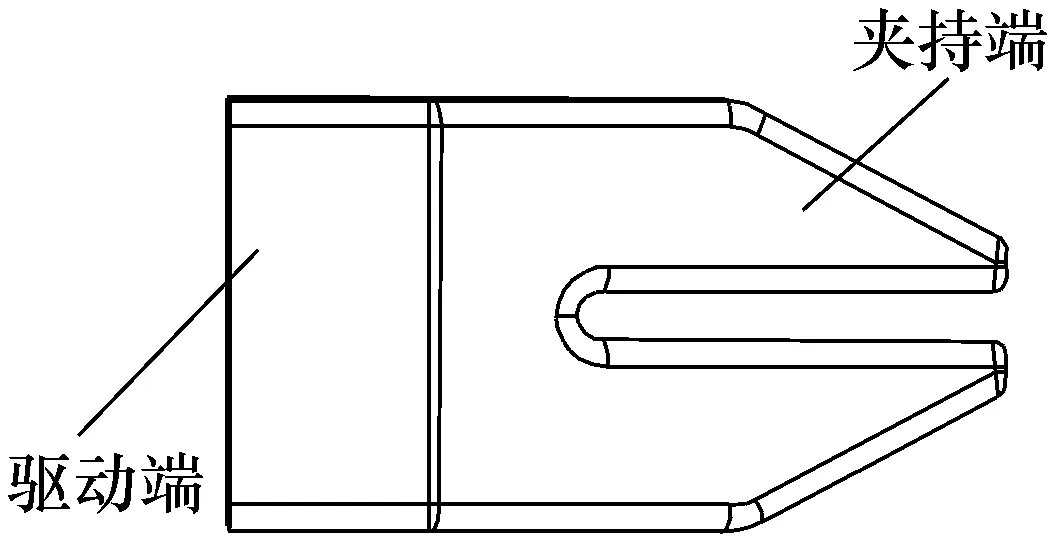

鸟喙结构如图1所示,其分为驱动端和夹持端两部分,驱动端通过嘴部肌肉控制两喙的开合以完成取食动作,夹持端是接触食物的部分,其形状由外至内呈锥形,上宽下窄的形状有助于实现食物的精确夹取。结合鸟喙的结构并进行机构优化,初步确定如图2所示的柔喙的总体结构设计方案,该柔喙同样包括驱动端和和夹持端两部分。

图1 鸟喙结构

图2 柔喙结构

在自然进化的过程中,因取食和筑巢等功能需求,鸟喙具有良好的力学性能,其结构是典型的轻质高强结构,其密度仅为0.1 g/cm3[12]。所以将柔喙设计成如图3所示轻质的空腔结构并且选择输出力较大的气动驱动方式。

图3 柔喙截面图

以鸟喙为原型,初选柔喙总长为80 mm,宽为17 mm,指尖的长度为16 mm,两指间距为2 mm,上端通气孔的直径为6 mm,其尺寸近似于鸟喙的实际尺寸。与此同时,模仿鸟喙指腔由外至内锥形的结构,使得指腔外侧的弹性模量大于内侧的弹性模量。因而在充入一定量的正压后,两指尖能像剪刀状张开,反之,在充入一定量的负压后实现指尖的闭合,从而完成整个抓取动作。

1.2 柔喙的制备

与哈佛大学软驱动器的原理[13]类似,根据柔喙内部空腔的特点,选择邵氏硬度较低,可制造性及弹性较好的双组份硅橡胶Ecoflex 00-30材料[14]。与此同时,柔喙的模具采用模具浇注成型,如图4所示。其中模具的制备采用相对常见的3D打印。

柔喙的制造过程分为以下几个步骤:1)均匀涂抹凡士林脱模剂并完成模具的组装;2)将硅橡胶Ecoflex 00-30材料A、B胶按照1:1均匀混合[15];3)对硅橡胶进行脱泡处理;4)浇注模具,分为两个步骤进行浇注,即先对夹持端进行浇注,待固化后取出芯模;同理,对驱动端进行浇注,然后利用液态硅橡胶自身的粘性将驱动端与夹持端胶结为一体;5)静置2~3 h直至胶化成型;6)脱模并修整。

图4 制成的柔喙

2 有限元仿真与结构优化

2.1 本构模型

为提高有限元仿真的准确性,首先应对柔喙材料的力学特性进行分析,由于柔喙的材料为硅橡胶,属于典型的硅橡胶材料,其应变与应力之间存在高度非线性关系,一般采用应变能密度函数描述其力学性能[16]。

采用2阶Yeoh本构模型对柔喙进行分析,该模型具有较好的适应性,是分析硅胶变形问题的首选本构模型[17],其应变能密度函数可表示为

W=C10(I1-3)+C20(I1-3)2

(1)

式中:C10、C20为材料参数;I1为变形张量不变量。

(2)

式中:λ1、λ2、λ3分别是柔喙轴向、周向、径向的主伸长比。

由于超弹性材料近似不可压缩,所以λ1λ2λ3=1。并且柔喙在周向的变形可以忽略不计,即λ2=1,取轴向应变λ1=λ,则轴向变形张量不变量可表示为

(3)

将式(3)代入式(1),即得柔喙的二阶Yeoh本构模型

(4)

2.2 有限元分析

采用ANSYS Workbench为仿真平台,基于2阶Yeoh模型建立柔喙变形的仿真模型。经过查找文献可知,应变能密度函数C10、C20和C30分别为0.573 82 MPa、-0.074 744 MPa和0.011 321 MPa,不可压缩参数D1、D2和D3分别为0.01、0.1和0.5。设置好参数后,将材料赋予模型,并添加固定约束和施加载荷,对柔喙分别进行正压测试和负压测试,进而分析柔喙的弯曲变形情况[18]。

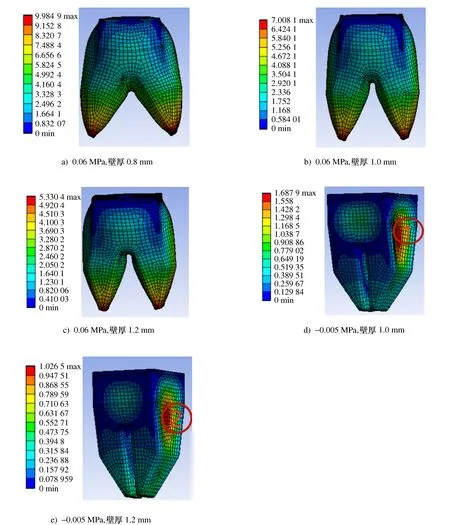

1) 正压测试。对柔喙承受载荷的面赋予不同的气压并逐个求解。计算结果如图5所示,图5a)~图5f)分别为壁厚1 mm充气0.01 MPa、0.02 MPa、0.03 MPa、0.04 MPa、0.05 MPa和0.06 MPa时柔喙的变形状况。从总应变图中可以发现,随着正压的逐渐增大,柔喙的变形也逐渐增大,但是与此同时,柔喙产生的非理想变形也越来越大,当气压到达了0.06 MPa时,在图5f)中可以看到1和2所标记处的非理想变形已经特别明显,影响了柔喙的正常夹取动作。

2) 负压测试。给柔喙施加0.005 MPa的负压,得到结果如图6所示。

在-0.005 MPa压力下,在图6处的位置即出现了极大的收缩变形,说明柔喙的结构有待于进一步优化。

综上所述,基于正负压测试的结果,发现柔喙存在的诸多问题:1)正压下产生了过多的非理想形变;2)负压的承载能力较弱,这也反映了柔喙结构有待改进。

2.3 结构优化

由有限元分析可知,随着压强的逐渐增大,柔喙驱动端出现了非理想变形,极易造成柔喙的脱落,甚至飞出试验台。因此,考虑增加柔喙空腔的壁厚以减少非理想变形[19]。与此同时,对不同壁厚的柔喙分别做正压测试,如图7所示,相同气压的情况下,壁厚越小,指尖距越大。

图7 不同壁厚柔喙指尖距的变化情况

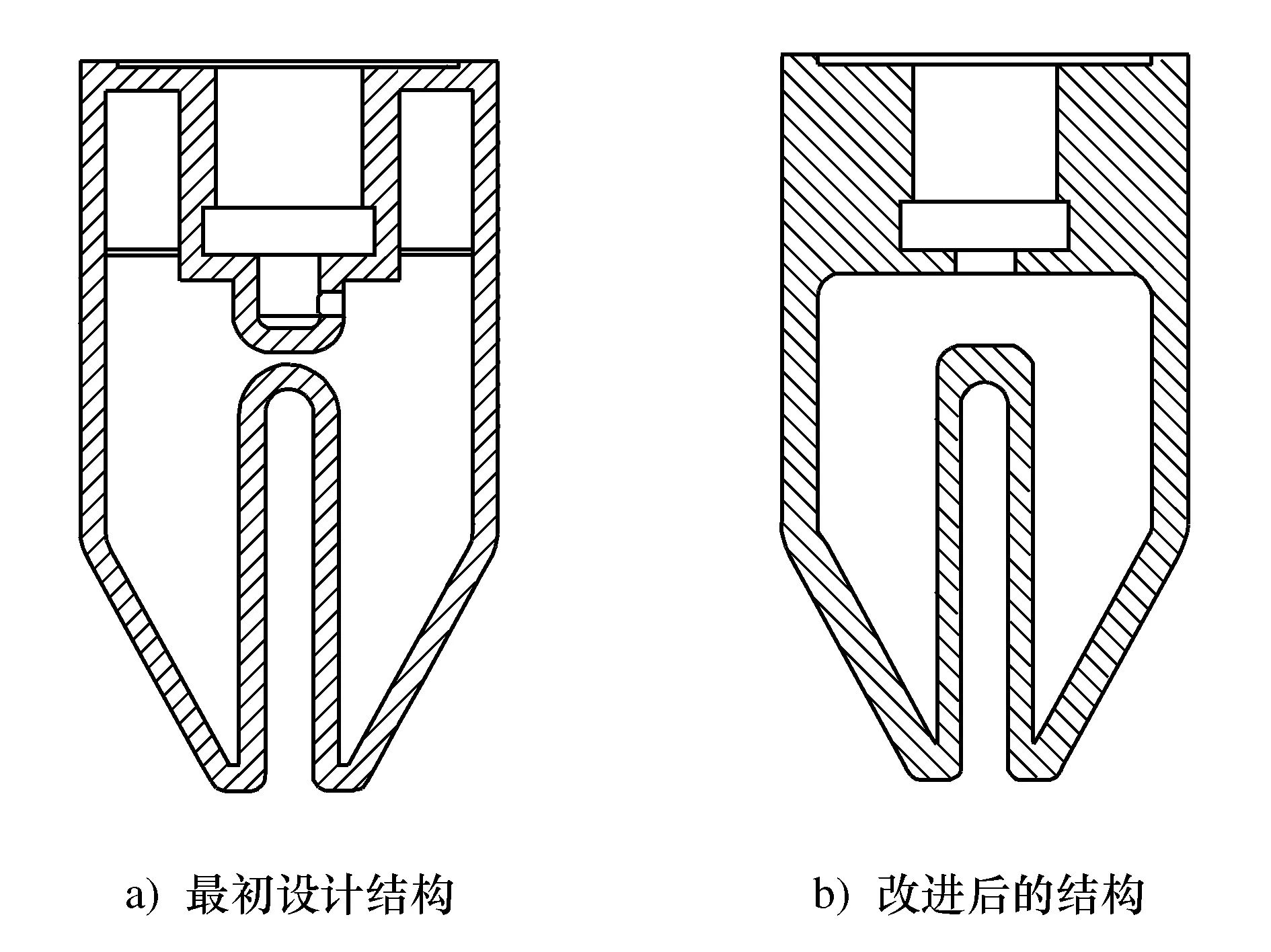

为进一步测量柔喙的抓取范围,分别进行不同壁厚的压力测试,如图8a),图8b),图8c)所示,随着壁厚的增加,柔喙驱动端的非理想变形虽有一定的改善,但抓取力也相应减弱。如图8d),图8e),在负压的情况下,在图示① ② 处会出现应力集中的情况。为解决上述问题,考虑将驱动端的空腔填充以减小非理想形变,并且将夹持端等壁厚设计成变壁厚的结构[20]。

图8 不同壁厚有限元分析结果

改进前后的柔喙剖视图如图9所示,除了将驱动端薄壁进行了填充,夹取端之间指尖的变壁厚设计,考虑到制作的问题,还对通气孔末端也进行了优化,使得结构更显得简洁实用。

图9 改进前后的结构对比图

同样,对改进后的结构进行压力测试。如图10a)所示,同样在0.06 MPa的压力下,优化后的模型的不必要变形明显减少。如图10b)所示,在充入负压时,基本不会出现非理想变形,且变形主要集中在指尖,从而实现柔喙的稳定抓取。

图10 优化后模型有限元分析结果

3 试验验证

在对结构进行优化之后,为对前述设计和仿真内容进行验证,分别进行两部分的试验:1)柔喙弯曲变形试验:测试柔喙的弯曲变形能力,并对运动仿真方法进行验证;2)柔喙的抓取能力测试:验证柔喙手指抓取的稳定性。

3.1 柔喙弯曲变形试验

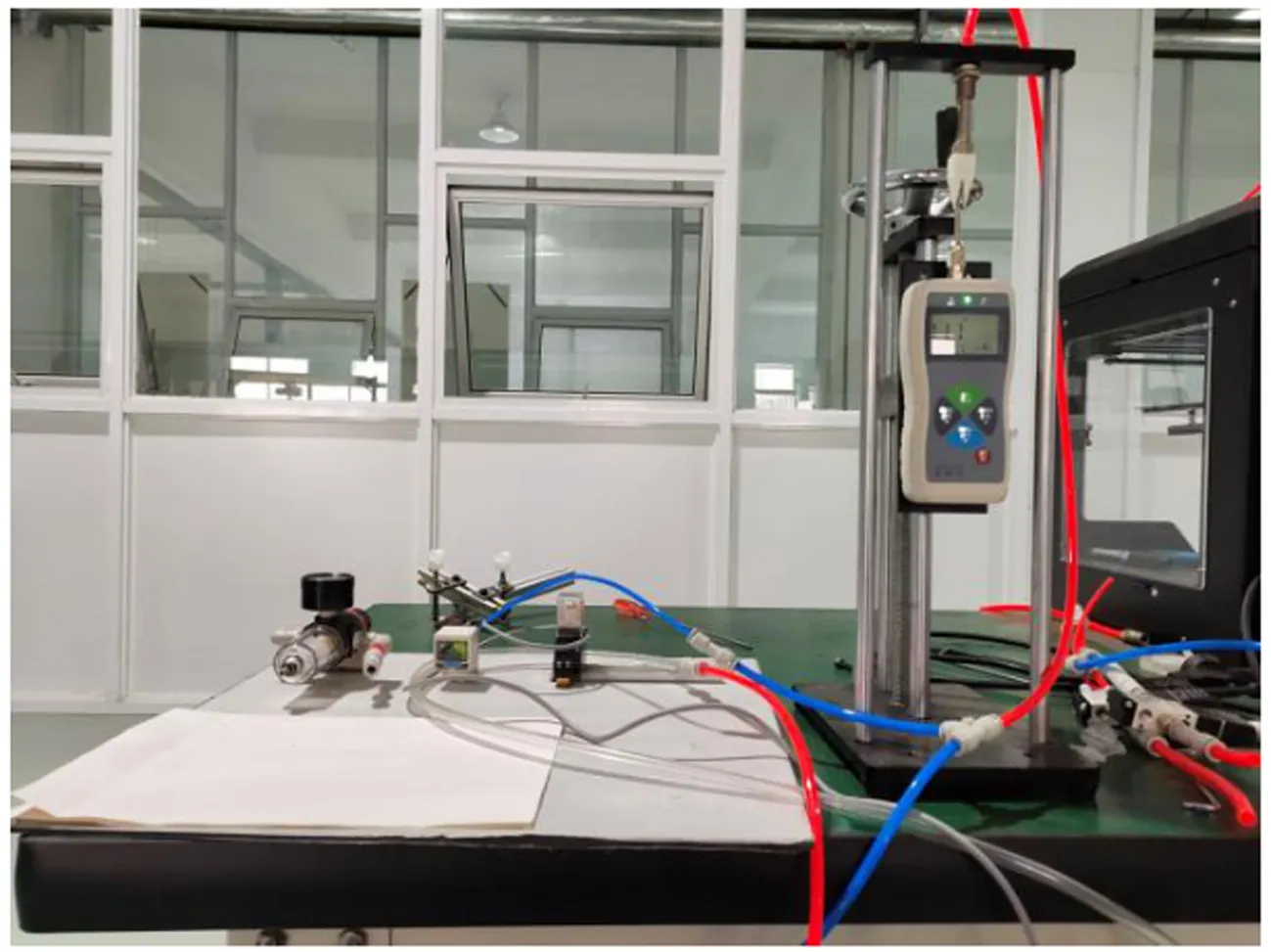

为满足试验要求,搭建如图11所示的试验平台。将柔喙安装在测力支架的顶部,驱动端与导气管连接,导气管依次连接气源、调压阀、真空发生器、压力表。通过调压阀充入不同的压力,用坐标纸记录不同压力下柔喙指尖距的变化情况如图12所示。

图11 试验平台

图12弯曲变形试验

经过上述试验,结果如图13所示,总体看来,有限元分析的结果和试验测试的结果误差较小,在指尖距达到最大位移8.92 mm,与仿真结果10.06 mm相比,相对误差为11.3%,验证了仿真结果的准确性。造成仿真结果与试验结果误差的原因可能是:柔喙模具的结构参数同设计参数存在一定大小的误差;试验中的条件不能与仿真中设置的边界条件完全一致;忽略了重力的作用。

图13 有限元分析与试验的结果对比

3.2 柔喙抓取能力测试

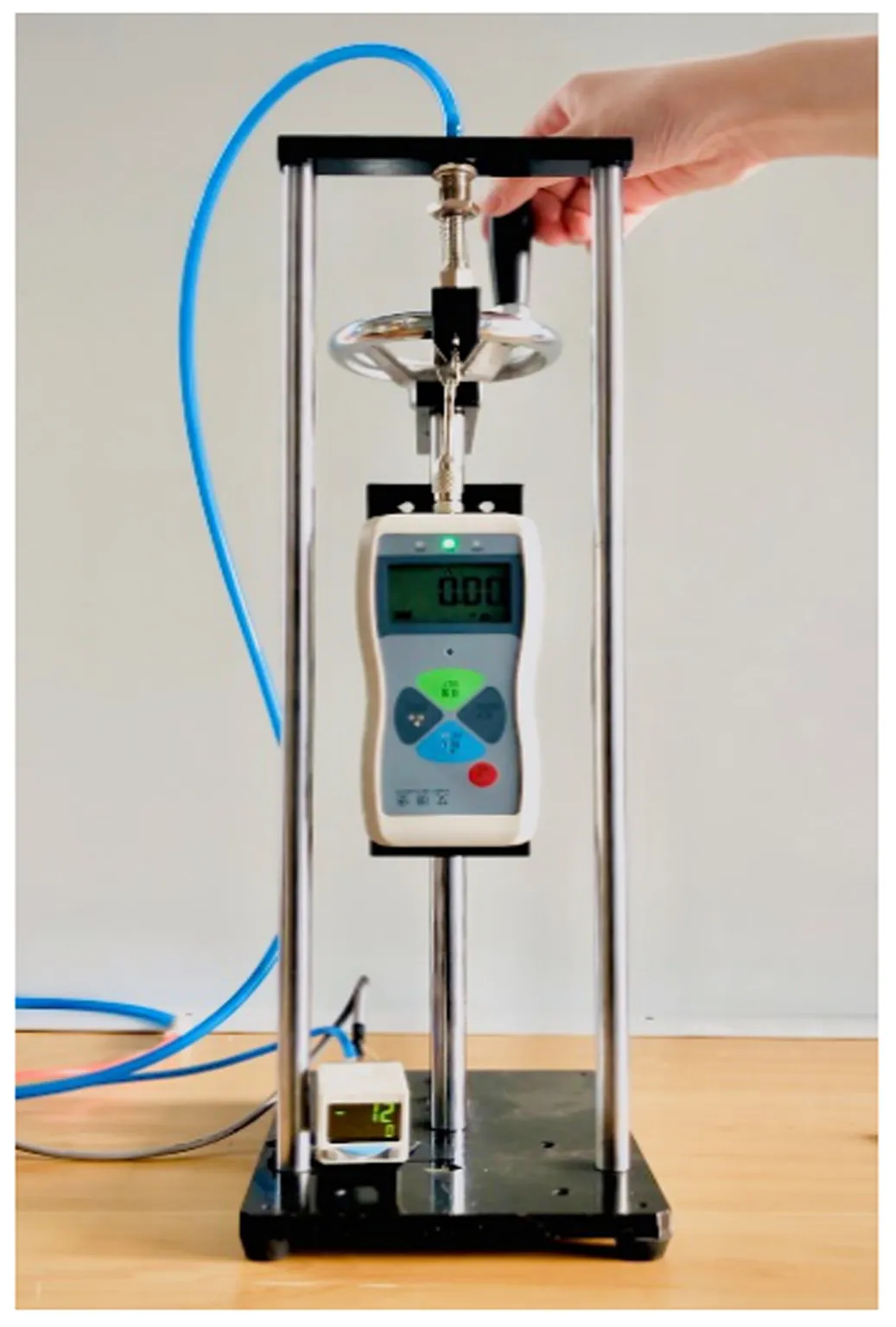

在进行弯曲特性试验后,能够确定柔喙的抓取范围。为充分验证柔喙的抓取能力,进一步进行抓取能力的测试[21],如图14所示。首先将测力计的测力端与柔喙指尖接触,然后将测力计的示数归零,再给柔喙施加一定的负压,匀速转动上升装置,读取测力计所记录的最大值[22],即可得到一定压力下夹紧力的值。重复这个过程,得到柔喙抓取力的大小。

图14 抓紧力测量试验

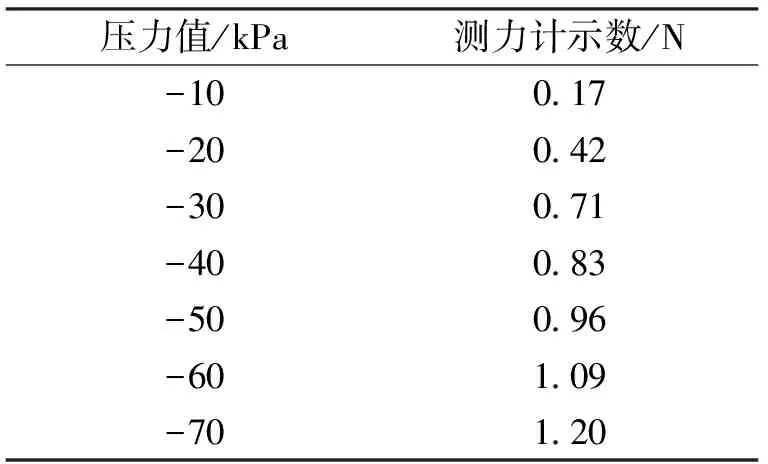

通过更改气压值,获取了一系列的值,并把试验所获取的数据记录在表1中。

表1 不同气压下测力计示数

通过测力计,得到的是柔喙和金属挂钩间的滑动摩擦力,通过已有文献可知,橡胶与钢铁的滑动摩擦因数为0.65~0.80之间,暂取摩擦因数为0.70,当压力为-0.07 MPa时,柔喙所能抓取的物体的质量大约为0.175 kg,即175 g。

3.3 柔喙适应性试验

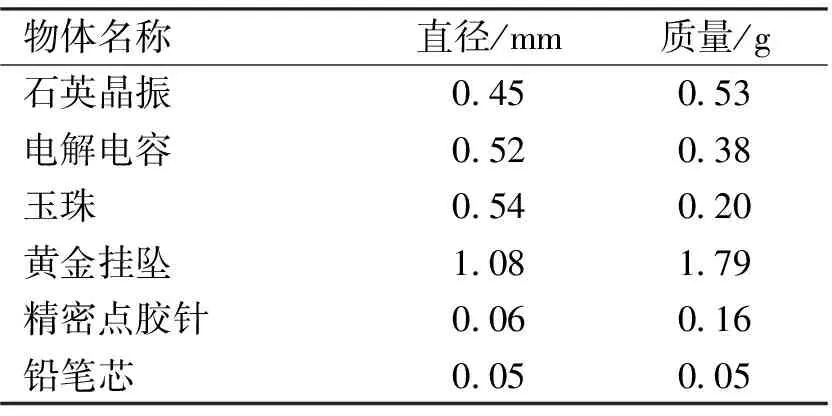

柔喙设计的初衷旨在设计一种能够抓取多种微型物体的柔性夹爪,对不同微型物体抓取的适应性,是衡量手爪抓取性能的重要指标。为了验证柔喙的适应性,故选取表2所示的微型物体进行测试。

表2 微型物体参数

通过控制正负压,用柔喙夹爪对上述微型物体进行适应性抓取试验,如图15展示了柔喙对不同微型物体的抓取,进一步说明了柔喙对于3C电子产品、珠宝产品、微型零部件等体积较小且形状不规则的物体具有良好的适应性。

图15 不同微型物体适应性试验

4 结论

1) 基于鸟喙的结构,提出了仿鸟喙微型气动软体机械手爪的结构,并3D打印模具通过浇注成型进行了手爪的制备。

2) 通过超弹性材料的本构模型对手爪进行有限元分析,并在变壁厚以及驱动端填充方面对手爪进行优化。通过优化后手爪弯曲变形仿真,验证了优化后柔喙的合理性。

3) 通过弯曲变形试验分析,并将其与仿真结果进行对比,验证了仿真的有效性;通过抓取力测试试验,验证了柔喙抓取的稳定性;通过适应性试验,验证了柔喙对体积较小形状不规则的物体具有良好的适应性。