UNITANK工艺处理城市生活污水脱氮能力挖潜研究

2022-03-14刘宝峰蔡碧婧郭宇平郭宇浪

刘宝峰,蔡碧婧,郭宇平,郭宇浪

(苏伊士中国水务运营,上海 200070)

UNITANK工艺于1989年发明,是一种在SBR工艺的基础上发展演变的工艺。UNITANK工艺把SBR系统的时间推流过程与活性污泥法连续系统的空间推流过程合二为一,实现整个系统连续进水和出水。UNITANK工艺集合了SBR和活性污泥系统优点,不仅继承了SBR工艺的占地节省,运行灵活,一体化程度高等优点,而且还能保证在恒水位、水力负荷恒定下连续流运行[1]。UNITANK工艺脱氮主要通过单个池子运行时间的控制,适当改变曝气搅拌方式来实现,调节空间有限[2-3]。但是随着目前污水厂出水TN要求越来越严格,UNITANK工艺需要进一步挖潜TN去除能力。本研究通过对某污水厂UNITANK工艺不同运行方式的分析,研究了UNITANK工艺TN进一步降低的技术路线。

1 UNITANK工艺运行概况

本研究在某市政污水处理厂进行,该厂设计规模:300000 m3/d。污水厂处理工艺为:格栅→曝气沉砂池→UNITANK生物处理池→高效沉淀池→硝化滤池→反硝化滤池→转盘滤池→液氯消毒。该厂设计水量和水质如表1所示。目前该污水厂处理水量达到设计值,进水各项污染物指标接近设计浓度。

表1 进出水设计值Table 1 Design inlet and outlet

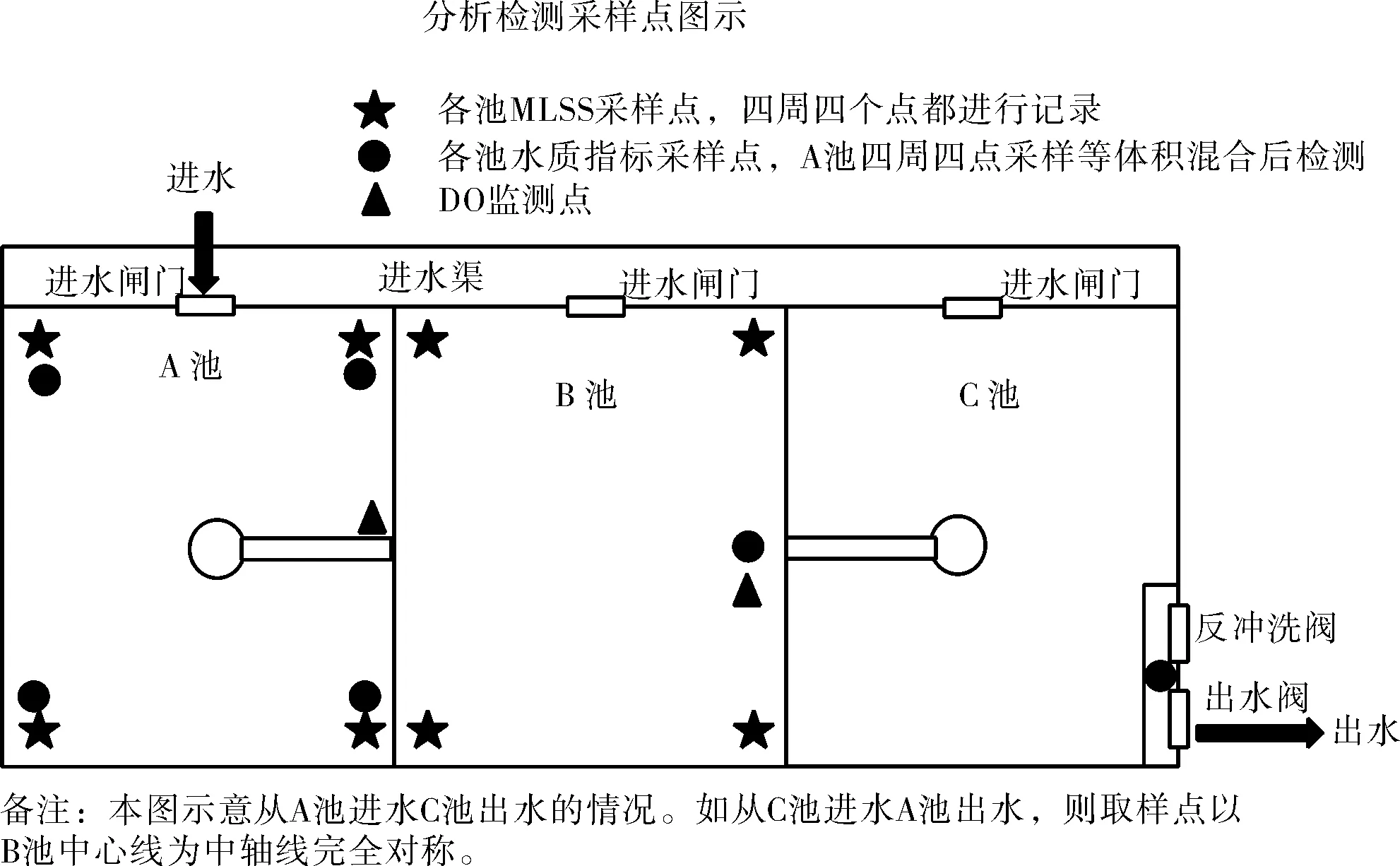

UNITANK生物处理单元分两座(甲池和乙池),每座池分六组(1~6#线),每组由三格池组成,分别为A、B、C三池。其示意图1所示[4]。在两边池(A、C池)中设有微孔曝气系统、搅拌器,斜管沉淀、固定溢流出水堰和剩余污泥排放口,该二池交替作为曝气池和沉淀池。中间单元池(B池)只作曝气池。

图1 UNITANK工艺示意图Fig.1 UNITANK process

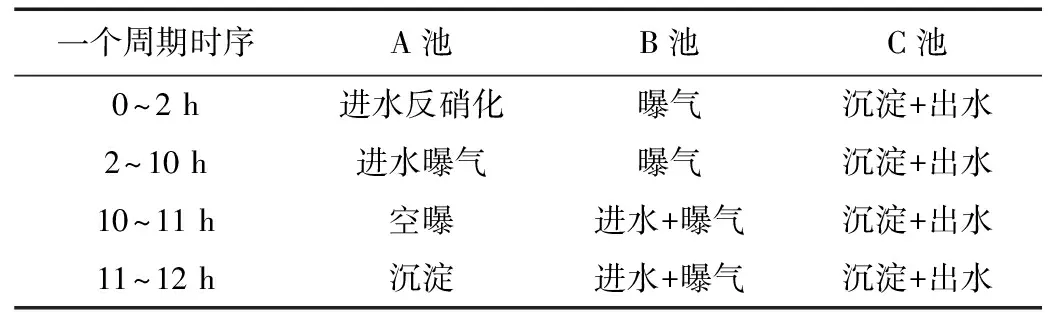

UNITANK按周期运行,12 h一个周期,时序如表2所示。周期开始时,污水首先进入A池,该池处于曝气状态,因上个阶段进行沉淀操作,积累了大量活性污泥,且浓度较高。进水与活性污泥混合,污染物被吸附,部分被降解。混合液继续流入B池,该池连续曝气,污染物得到进一步的降解,同时在推流过程中,A 池的活性污泥进入中间池,再进入C池,实现污泥在各池的重新分配。最后,混合液进入处于沉淀状态的C 池,进行泥水分离,处理后的出水通过出水堰排放,剩余污泥由该池排出。在周期开始后10 h开始,污水进入B池,原出水边池仍处于沉淀出水状态,A池开始完成曝气池到沉淀池的转换,为下一周期出水作准备。下一个周期开始时,污水先进入C池,污水及混合液的流动方向与上一个周期相反。因边池在曝气状态时,出水槽内进满泥水混合液,所以A池开始的出水不能作为处理后的出水直接排放,需先冲洗排入处理系统,待出水澄清后,方可外排。

2 试验方法

2.1 试验过程

本研究试验了增加周期内反硝化时间和缩短运行周期时间对TN去除效果的影响。试验过程主要分以下四个阶段。

2.1.1 现状测试

按照原有方式运行,对Unitank反应过程进行现状测试。摸清现状运行方式下Unitank在运行周期中,氮的主要指标随时间的转化规律。选择单格池体(乙池4#)进行检测。

2.1.2 增加周期内反硝化时间

选择单格池体(乙池4#线)作为测试线,将周期开始时A池进水搅拌时间从原来的1 h延长至2 h,观察TN出水提升效果,和其他出水指标的稳定性。其他线运行维持不变。

2.1.3 缩短运行周期时间

选择单格池体(乙池4#线)作为测试线,将一个周期时长从原来12 h改为8 h,每周期A池进水搅拌时间改为2 h。观察TN出水提升效果和其他出水指标的稳定性。其他线运行维持不变。

2.1.4 效果验证

更换单格池体(Unitank 乙池3#线)作为测试线,将一个周期时长从原来12 h改为8 h,每周期A池进水搅拌时间改为2 h。观察TN出水提升效果和其他出水指标的稳定性。其他线运行维持不变。

2.2 采样检测点和检测指标

为了进行现状全过程分析,在运行周期不同时间段采样,进行了相关水质指标分析,如表3所示。

表3 全过程分析采样点和检测指标Table 3 Sampling point and time for overall analysis

A、B、C三池的采样点如图2所示。

图2 A、B、C三池的采样点Fig.2 Sampling point of A, B, C tank

3 结果分析

3.1 第一阶段:现状测试

本阶段监测了一个运行周期内A、B、C池的氨氮、TN、硝酸盐、MLSS、DO随着时间的变化情况。

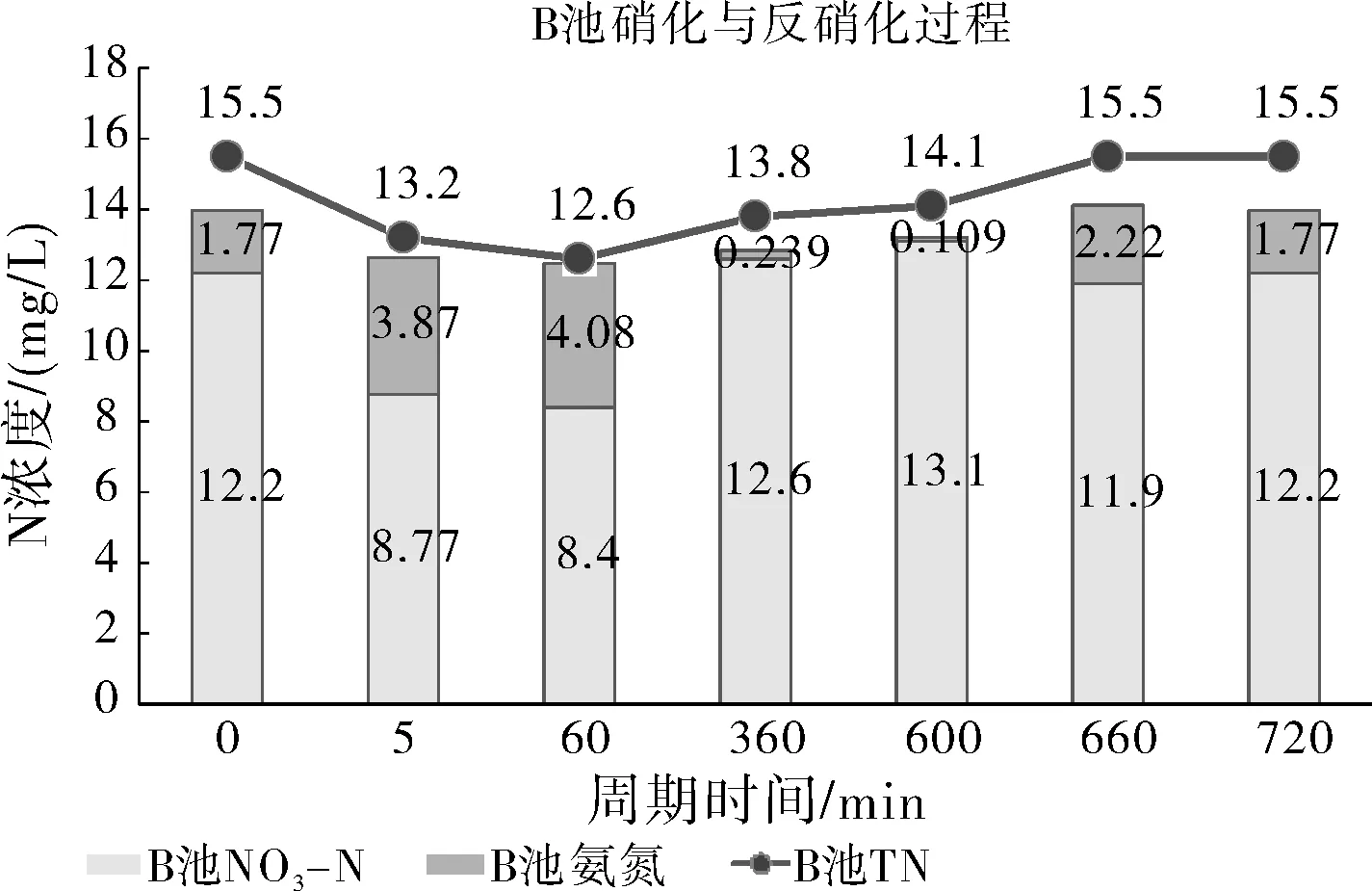

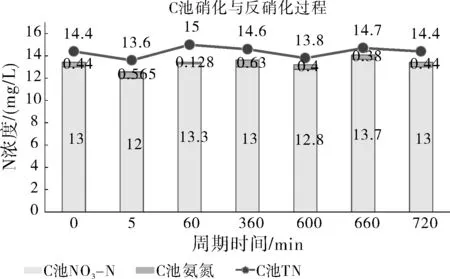

对A、B、C三池的氨氮、TN、硝酸盐在一个周期内随时间变化如图3、图4、图5所示。从图3~图5中可以看出在A池中周期开始的一个小时硝酸盐和TN明显下降,反硝化效果明显。在B池中周期开始的一个小时和周期结束时的2 h,硝酸盐略有下降,由一定的反硝化效果。C池基本没有反硝化效果。以前的研究[5-6]中也有类似报道。

图3 现有运行条件下A池氨氮、TN、硝酸盐 在一个周期内随时间变化Fig.3 Ammonia, TN, and nitrate variation within one operation cycle of A tank

图4 现有运行条件下B池氨氮、TN、硝酸盐 在一个周期内随时间变化Fig.4 Ammonia, TN, and nitrate variation within one operation cycle of B tank

图5 现有运行条件下C池氨氮、TN、硝酸盐在 一个周期内随时间变化Fig.5 Ammonia, TN, and nitrate variation within one operation cycle of C tank

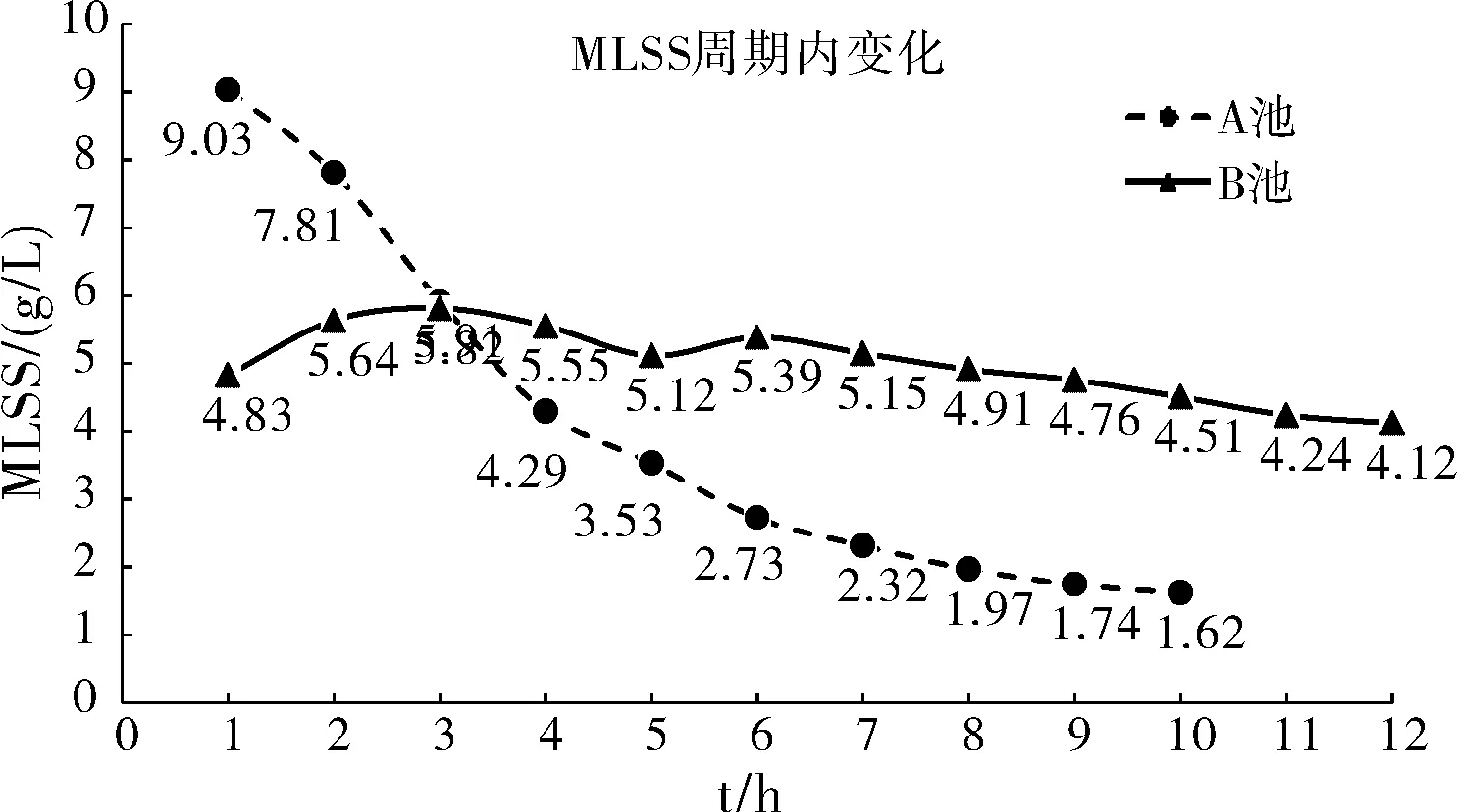

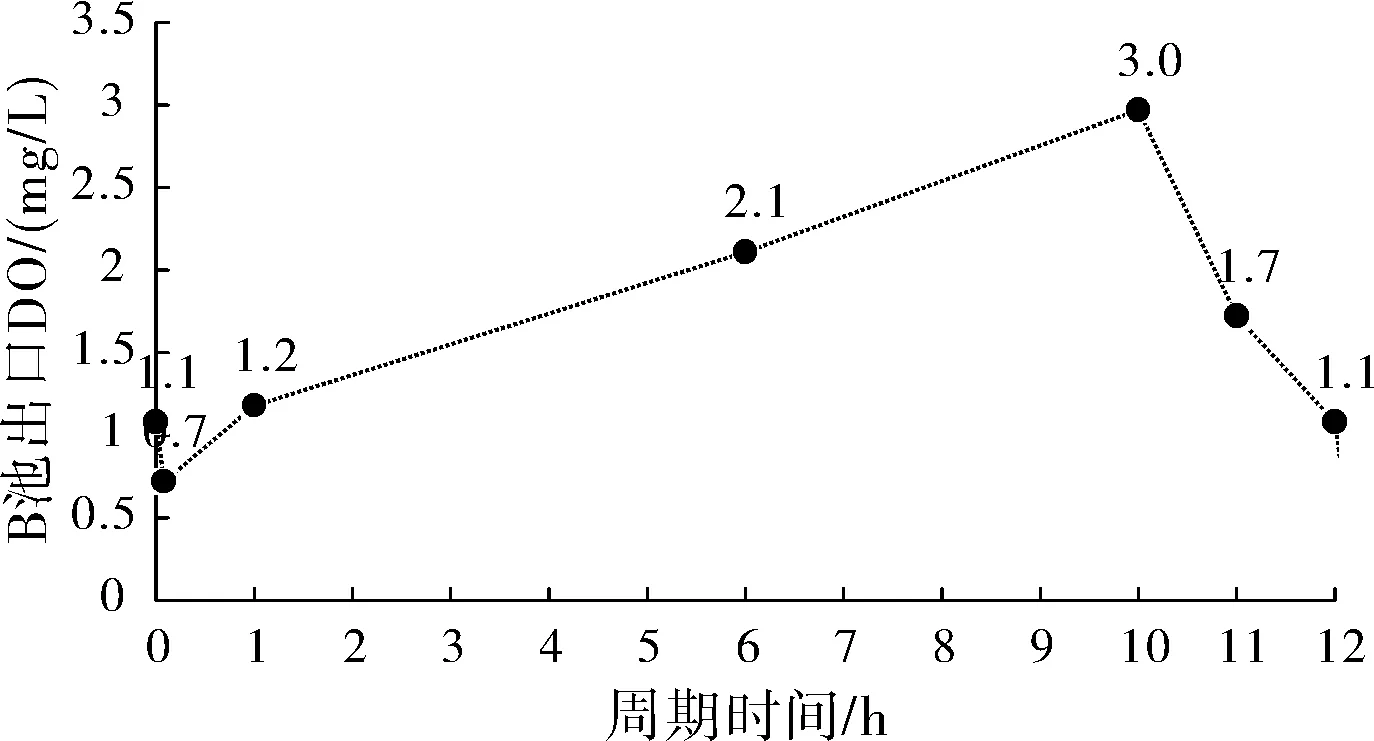

在本阶段还检测了A池和B池的MLSS的在一个周期内的变化(图6)和B池出水的DO在一个周期内的变化(图7)。本研究结果显示的趋势在以前的研究[5,7]中也有类似报道。

根据以上结果,分析UNITANK工艺反硝化脱氮的两个主要路径:

(1)A池周期开始时的1 h为进水搅拌阶段,而且污泥浓度较高,在进水中的碳源可以与池内硝酸盐进行缺氧反硝化,可以实现较快的硝酸盐去除。

(2)B池虽然一直在曝气,从B池中DO监测来看,周期刚开始时B池DO较低,可以形成部分反硝化环境。周期结束前的2 h,B池开始进水,DO开始下降,进水带来的BOD和B池本身较高的硝酸盐可以进行部分反硝化。

图6 A池和B池的MLSS的在一个周期内的变化Fig.6 MLSS variation of one operation cycle of A and B tank

图7 B池出水的DO在一个周期内的变化Fig.7 DO variation of one operation cycle for B tank outlet

3.2 第二阶段:周期内增加反硝化时间的TN去除效果

第二阶段对UNITANK 乙池4#线进行一个运行周期内的功能时段进行微调,A池进水搅拌时间从原来的1 h延长至2 h。一个周期时序如表4所示。

表4 第二阶段对UNITANK 乙池4#线试验的周期时序Table 4 Adjusted operation cycle for UNITANK Lane 2 Line 4 in second step

此调整进行了23天,有11天进行了水质数据检测。乙池4#出水氨氮稳定在1.33~2.14 mg/L。

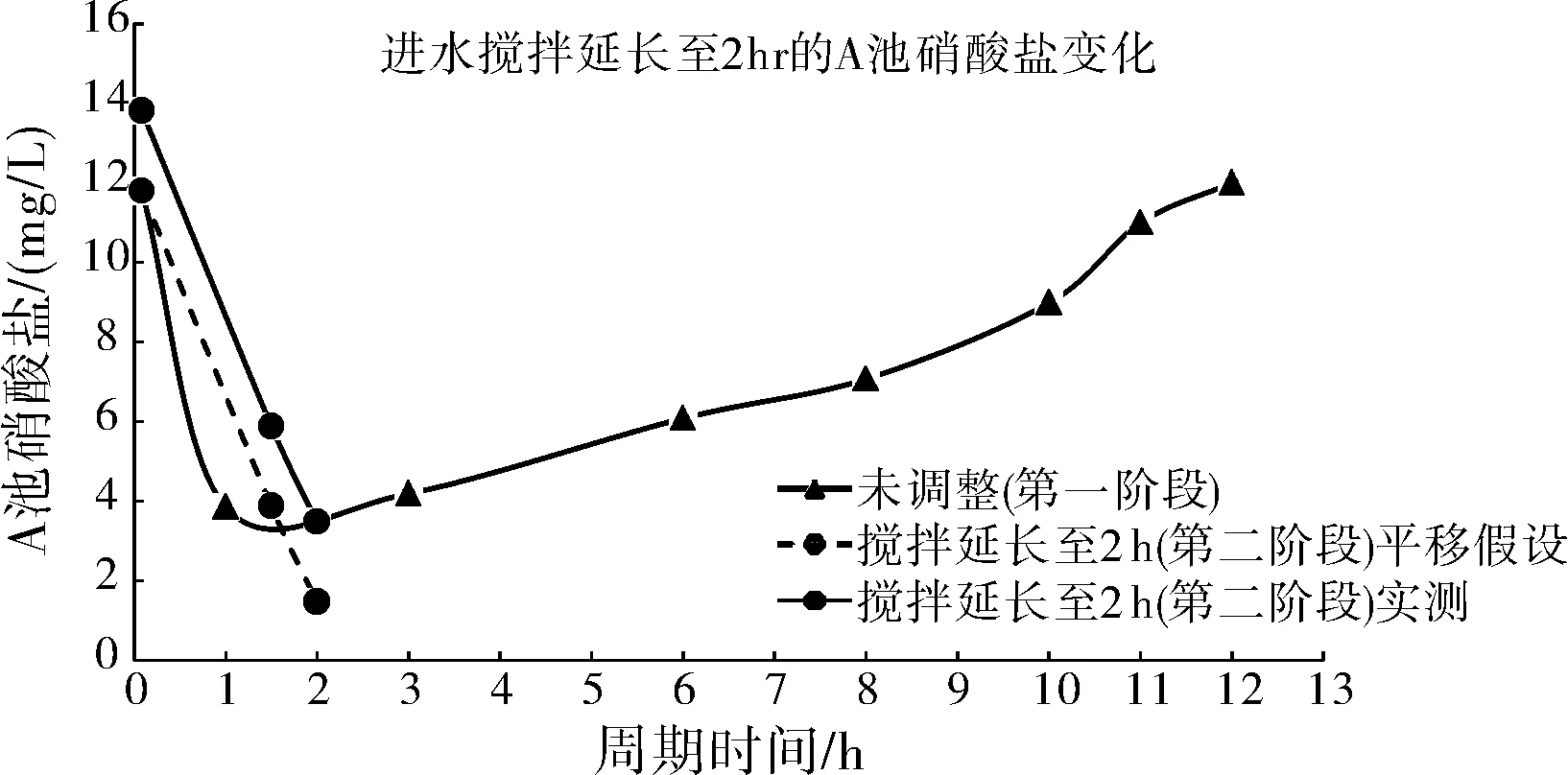

第二阶段和第一阶段A池硝酸盐变化如图8所示。因本阶段的测试时进水氨氮浓度较第一阶段有所上升,周期开始时硝酸盐浓度上升,无法直接比较。图中将第二阶段的硝酸盐变化曲线按照第一阶段的起始值向下平移,再进行比较。从实验结果看,通过延长反硝化时间至2 h,(1)每周期A池进水反硝化结束时,硝酸盐浓度比原来可以降低约2.4 mg/L;(2)理论计算:每天硝酸盐去除量可以增加261 kg/d,总出水硝酸盐可多去除约0.87 mg/L。

图8 第二阶段A池硝酸盐变化Fig.8 Nitrate variation of A tank in second step

3.3 第三阶段:缩短周期运行时间的TN去除效果

对Unitank乙池4#线进一步调整了运行周期:将一个周期时长从原来12 h改为8 h,每周期A池进水搅拌时间改为2 h。一个周期时序如表5所示。

表5 第二阶段对Unitank 乙池4#线试验的周期时序Table 5 Adjusted operation cycle for UNITANK Lane 2 Line 4 in thrid step

此调整进行了36天,有28天进行了水质数据检测。乙池4#出水氨氮稳定在出水标准以下,比第二阶段略有升高(24 h混样为1.2~3.7 mg/L,平均值为2.4 mg/L)。

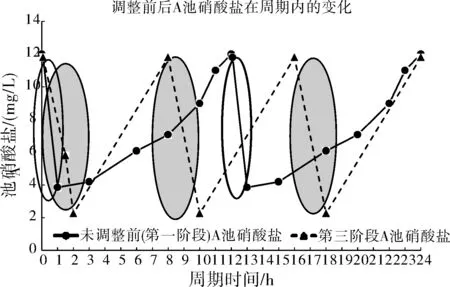

第三阶段和第一阶段A池硝酸盐变化反硝化效果如图9所示,从实验结果分析,(1)每周期A池进水反硝化结束时,硝酸盐浓度比未调整前降低1.6 mg/L。理论计算:每天硝酸盐去除量可以增加175 kg/d,相当于总出水多去除0.6 mg/L硝酸盐;(2)增加一个周期的A池反硝化过程,如图9中所示,一天内原有2个反硝化过程(黑边白底圈)变成3个反硝化周期(灰色圈)。理论计算:增加硝酸盐去除522 kg/d,相当于总出水多去除1.7 mg/L硝酸盐。

图9 第三阶段A池硝酸盐变化Fig.9 Nitrate variation of A tank in third step

另外,此阶段进行了调试线(乙池4#线)与未调试的参比线(乙池3#)TN去除量的比较。选择乙池3#线作为参比线是因乙池总进水是从3#和4#池中间进水,乙池3#和4#的水力条件相对类似,进水水量和水质基本类似。图10展示了调试过程的30天时间内调试线和参比线出水TN的情况,可以看出调整了工序的乙池4#出水TN比未调整的乙池3#的出水TN低1.4 mg/L。

图10 第三阶段调试线和参比线出水TN比较Fig.10 Outlet TN comparison between adjusted and non-adjusted lines in third step

3.4 第四阶段:效果验证

为了验证第三阶段的TN运行效果能否稳定重现,对Unitank 乙池3#线和4#线进行运行模式互换,乙池3#线作为调试线,乙池4#线作为参比线。此调整持续了26天,有13天水质数据检测。

图11 第四阶段调试线和参比线出水TN比较Fig.11 Outlet TN comparison between adjusted and non-adjusted lines in fourth step

试验结果如图11所示,乙池3#和4#运行模式互换后,调试线出水TN比参比线低1.3 mg/L,与第三阶段结果(1.4 mg/L)接近,说明此运行模式的效果在其他线有复制性。

4 结 论

根据以上试验,本研究结论为:

(1)UNITANK工艺反硝化去除总氮主要依靠周期开始的一个小时A池中进水搅拌快速反硝化和在B池中周期开始的一个小时和周期结束时的两个小时的部分反硝化。

(2)UNITANK运行周期A池进水搅拌时间从原来的1 h延长至2 h,可以提升TN去除量约0.87 mg/L。同时出水氨氮稳定在1~2 mg/L。

(3)UNITANK运行周期从原来的12 h改为8 h,A池进水搅拌时间从原来的1 h延长至2 h,出水TN可以降低约1.3~1.4 mg/L。同时出水氨氮稳定在3~5 mg/L。

(4)通过UNITANK工艺调整,利用原水的碳源,TN多去除1.3~1.4 mg/L,可以减轻该厂后端的反硝化滤池去除压力,也能节省反硝化滤池的碳源投加费用。如1.3 mg/L TN需要在反硝化滤池去除,需要投加1.3×4=5.2 mg/L COD,相当于6.7 mg/L纯乙酸钠。如采用20%液体乙酸钠,药剂采购费用为1500 RMB/t,乙酸钠碳源投加费用为0.05 RMB/m3。对该厂乙酸钠投加费用可以节省约五百万人民币。