掘进机截割减速器阻尼缓冲减振改进实践

2022-03-14唐春峰

唐春峰

(山西寿阳潞阳昌泰煤业,山西 寿阳 045400)

0 引 言

掘进机是矿井煤巷主要掘进机械,其所处环境恶劣,截割减速器是整个掘机机中振动最剧烈的部件,截割不同硬度煤壁的过程中会表现出剧烈的冲击型振动,并在内部振动耦合和外部激励等的共同作用下发生共振,降低掘进机设备控制精度及截割减速器性能的稳定性,为安全生产埋下隐患;甚至因减速器壳体折断、截割部折断而砸坏回转油缸和举升油缸。为此,必须加强煤矿掘进机截割部重要部件减震处理。掘进机截割部减速器是其进行动力转化的关键性部件,其性能可靠性及运行稳定性会在振动的影响下出现不同程度降低,故在设计阶段就应充分考虑各部件可能的受力情况,选择合适的阻尼缓冲材料,确保稳定有效减震。

笔者通过对减振橡胶改进减速器二级齿圈部位以减振缓冲方案应用情况的分析,得出该改进方案能实现掘进机截割减速器阻尼缓冲目的,大大提升掘进机截割煤壁作业的稳定性及安全性,对于煤矿用掘进机截割减速器设计的改进及性能优化具有借鉴参考价值及意义。

1 掘进机截割减速器运行原理

矿用掘进机截割减速器由太阳齿轮、行星齿轮、连接齿轮、内齿圈、行星架及输出轴等部分组成,具体见图1,其中,减速器箱壳面紧贴内齿圈,中心齿轮组由3个行星齿轮和1个太阳齿轮组成。掘进机开启后太阳齿轮在截割部动力源的驱动下转动,带动行星齿轮自转的同时沿内齿轮公转,其在行走部的驱动下,持续切入煤壁岩体,达到连续破碎的目的。铲板上耙爪将破碎后的煤岩收集至刮板输送机,并通过相应的运输工具运出。矿用一体化多功能掘进机同时具备煤岩破碎、装运及转载等功能。

图1 掘进机截割减速器结构

随着采煤机械重型化发展,对截割减速器性能不断提出更高要求,无论掘进机械结构形式和发展阶段如何,在掘进机运行过程中减速器均因其截割部截齿不断截割煤壁而长期处于剧烈振动状态下,运行稳定性无法保证,截割减速器始终是截割功率提升及截割稳定性问题的瓶颈[1]。

2 减速器结构减振分析及仿真试验

2.1 减速器阻尼材料选择

掘进机截割部减速器结构减振方法较多,应用粘弹性阻尼材料是其中最为经济有效的措施。结合煤矿掘进机截割部改进实践经验,粘弹性减振材料因同时具备黏性和弹性性能,振动抑制效果较为显著,故此研究中掘进机截割部减速器主要采用粘弹性减振材料中的减振橡胶。考虑到行星架、行星齿轮、太阳齿轮等部位结构较小,不改变传动特征增设阻尼材料存在较大难度,故主要从容易发生极端损坏的壳体入手,在磨损较为严重的两级齿圈部内部增设阻尼减振材料[2],以达到阻尼缓冲、确保掘进机性能稳定及作业安全、提升作业效率的目的。

粘弹性阻尼材料在遭受外力作用下不同振频范围内减振效果均较为理想,但该材料不具备独立承力的性能,必须依附在基体上形成复合结构,才能发挥其减振效果。当前,粘弹性阻尼材料主要存在约束阻尼结构和自由阻尼结构两种。其中约束阻尼结构下,阻尼层主要设置在基层及约束层之间,借助层间作用达到缓冲和减振效果;此种阻尼结构能量损耗因子最大可达0.2~0.5,对于抑制结构谐振响应效果十分理想。自由阻尼结构下,则将阻尼层直接敷设于结构体外表面,通过增大阻尼层厚度以增强减振和缓冲效果;此种结构下,刚度和强度均主要由本体结构承担,粘弹性材料则主要提供阻尼性能。

粘弹性阻尼材料主要为高分子聚合物及多种添加剂所合成的复合性材料,其阻尼性能主要源自聚合物的内耗作用。粘弹性阻尼材料主成分为兼具弹性固体及黏性液体双重特征的减振橡胶,当遭遇外力发生形变时聚合物内部将发生拉伸、剪切、弯曲变形,并能充分利用高分子结构储存机械能;随着外力除去后又会将部分多余能量转换为热能后消散,变形恢复。因减振橡胶具有较大的阻尼损耗因子,在掘进机截割部减速器遭受复杂振冲后可发挥较好的减振缓冲效果。为此,此研究掘进机截割减速器阻尼元件材料采用减振橡胶,并按约束阻尼结构设计,改进减速器易损坏部位,提升减振缓冲效果。

2.2 减速器阻尼元件参数优化

阻尼元件材料硬度是决定元件承载力并衡量材料性能的重要参数,材料硬度越大,元件强度也越高,但元件弹性性能必将降低,减振缓冲效果也会受影响;相反,若材料硬度小,元件强度低,减振效果同样不佳。为此,必须加强阻尼元件硬度的合理确定,橡胶材料硬度大多位于40~90 HA范围,根据运行实际,此研究中减振橡胶阻尼材料硬度按65 HA确定。

为确保分析精度及简化分析过程,此研究采用两参数Mooney-Rivlin方程,并利用橡胶材料沿单侧轴向拉伸运动时材料性能参数与拉伸比、拉伸应力之间存在的函数关系[3]计算粘弹性橡胶材料性能参数。具体而言,橡胶阻尼材料在遭受到单侧轴向拉伸作用时,材料性能与拉伸应力、拉伸比等参数之间存在以下函数关系:

(1)

式中:λ为橡胶阻尼材料拉伸比;σ为橡胶阻尼材料拉伸应力;c01、c10为为体现橡胶阻尼材料工程性能的常数。

根据式(1)以及应用测试装置对橡胶阻尼材料性能的测定,得到材料拉伸比不同取值所对应的应力,并对应力计算结果进行直线拟合,最终得出橡胶阻尼材料常数c01为1.397 6,c10为1.795 7。

2.3 仿真试验

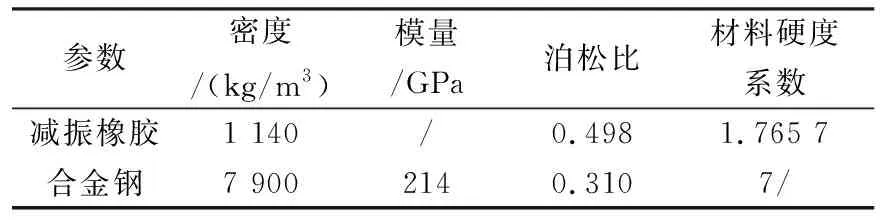

为进行掘进机截割减速器增设橡胶阻尼材料后运行性能的变化,在不改变减速器整体结构及传动特性的基础上针对两级齿圈部位,通过ANSYS有限元软件分别构建无缓冲材料和有缓冲材料减速器模型,以进行阻尼缓冲方法设计及振动抑制的比较研究。其中,有缓冲阻尼材料的减速器模型参数见表1所列。

表1 有缓冲阻尼材料的减速器模型参数

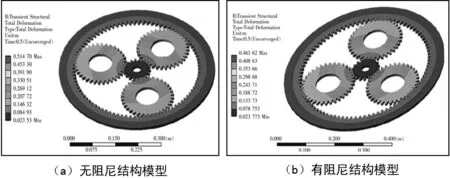

在两级齿圈相应部位增设合理接触关系,以进行掘进机截割减速器瞬态动力学响应程度的分析,从而为齿轮和内齿圈协调运动提供参考,防止发生脱离或穿透等情况。为此,在无缓冲材料减速器模型瞬态分析过程中主要设置6组无摩擦接触,而在有缓冲材料减速器模型瞬态分析中增设橡胶减振材料与内齿圈、减速器外壳2组接触。在短时内将减速器扭矩从0增大至800 Nm,同时得到两种模态下减速器瞬时变形云图及等效应力云图,具体见图2、3。

图2 两种模态下减速器瞬时变形云图

图3 两种模态下减速器等效应力云图

根据对两种模态下减速器瞬时变形云图的分析发现,无缓冲材料减速器模型顺时变形较大,达到0.546 8 m;有缓冲材料减速器模型瞬时变形略小,为0.458 7 m。通过分析两种模态下减速器等效应力云图可知,无缓冲材料减速器模型瞬时等效应力最大值为198.54 MPa,且主要出现在内齿圈与行星齿轮啮合处,所对应的外壳及内齿圈应力为44.12 MPa;有缓冲材料减速器模型瞬时等效应力最大值为108.6 MPa,其与约束层接触部位等效应力降至23.64 MPa。可见,设置缓冲材料后减速器模型缓冲性能显著提升,减速器运行的稳定性也得以保证。

3 结 语

综上所述,煤矿掘进机是井下巷道掘进的关键设备,截割部主要通过截割臂和截割减速器传动截割头达到截割煤壁的目的,截割减速器一旦出现故障,煤巷采掘过程必将中断和延误。减速器同时也是煤壁截割生产中受振动冲击最大的部件,为保证其运行及性能的稳定性,采用减振橡胶阻尼材料,并针对减速器二级齿圈进行了减振结构改进设计。有限元瞬时分析结果表明,设置橡胶阻尼层后减速器位移变形及承受应力值均明显降低,能够保证减速器部件及掘进机械安全稳定运行。