基于增材制造的F8分配阀中间体结构优化设计

2022-03-14朱杰杰李宗义

朱杰杰,李宗义

(兰州交通大学 机电工程学院,甘肃 兰州 730070)

0 引 言

随着近些年中国铁路的快速发展,乘坐高铁动车成为一种方便快捷的出行方式。虽然国家大力发展高速铁路,但是很多地区仍然未覆盖高铁动车。为解决这些地区旅客乘动车出行的迫切需求,同时为提高既有线铁路运输服务品质和使用效率,利用既有线的运输资源和既有机车、客车的检修资源,在中国铁路总公司的统筹和指导下,中国中车集团研制了CR200J型动车组[1]。由于运行速度的提高,对轻量化、制动性能和舒适性都提出了更高的要求。

F8分配阀是动车组制动系统的重要组成部分,其中间体(管座)内部结构复杂,有较多的空腔结构和气路,传统加工制造工艺是先铸造毛坯并留有加工余量,后期辅助机加工[2]。传统加工工艺复杂且零件重量大,不利于动车组轻量化;同时由于钻孔通常不能实现斜孔或细长孔,因此导致气路之间垂直相接,流阻大,加之制动波速的影响,导致制动不同步,进而增大纵向冲击而导致舒适度降低[3]。

增材制造区别于传统的减材制造工艺,是一种“逐层叠加”、“自下而上”的成型技术[4],因此可以不考虑传统制造工艺的约束和限制,从而制造结构复杂的零件,因此赋予零件设计很大的自由度。针对以上问题,基于增材制造的工艺,将F8分配阀中间体进行重新设计,以达到轻量化和改善制动性能的目的。

1 F8分配阀优化设计的研究现状

上世纪90年代,随着旅客列车的运行速度越来越高,对列车制动性能提出了更高的要求,为此四方车辆研究所与天津机车车辆机械工厂共同研制了F8型客车分配阀[5-6]。近些年针对不同用途,先后开发出了符合UIC标准的F8G空气分配阀、用于养路和冶金车辆的F8Y空气分配阀、快捷货车用和客/货两用的F8H空气控制阀以及轻量化铝合金阀体阀盖的F8L空气分配阀等系列产品,这些产品性能更加稳定可靠,结构更加合理,且更便于检修[7]。不难看出,对于F8分配阀的优化只是针对不同用途和故障,在原有阀体结构的基础上进行微调和改进,性能的提升有限。

其实,制动系统中有很多气动零部件,其内部结构复杂,与增材制造的优势很贴合。而且,不同的工艺适合不同的材料与用途,如FDM和SLA工艺可以用于零件原理分析和生产教学,SLS可用于金属间接成型加工,SLM可用于金属的直接成型加工[8]。

2 提出的基于增材制造的结构优化方法

当前基于增材制造的结构优化,主要是结合增材制造的工艺限制,在拓扑优化结果的基础上进行适当的调整,或者是为了实现轻量化而进行网格结构填充[9],但是后续仍需要进行较多的手动工作。而且,不管是拓扑优化还是网格结构填充,都需要一定的知识储备和相关软件的学习和培训。为了使机械设计人员将增材制造技术应用到实际生产中,提出一种易于入手的基于增材制造的优化设计方法,也为大家提供一种新的设计思路,如图1。后续以F8分配阀中间体为示例,对此方法进行详细阐述。

图1 结构优化方法

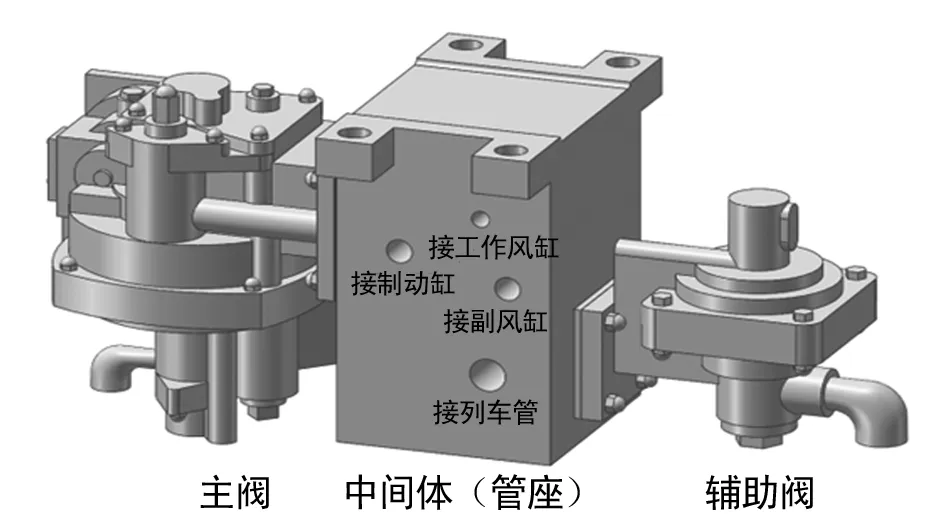

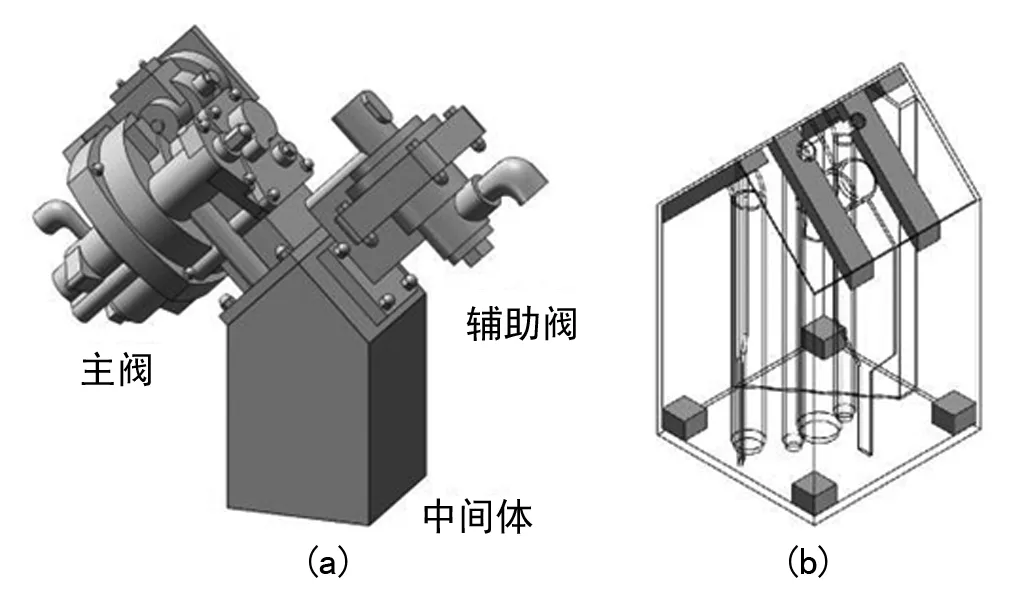

F8分配阀由主阀、辅助阀和中间体组成,如图2所示。当然,F8分配阀还有一种集装板安装方式,不在研究范畴之内。其中,中间体由铸铁铸成,用来安装主阀与辅助阀,起到连接各缸、管、风缸及主阀、辅助阀各个气路的作用。其内部有两个空腔,分别是0.8L的局减室和3L的辅助室,其他还有一些内部气路。

图2 F8分配阀

2.1 功能结构分析

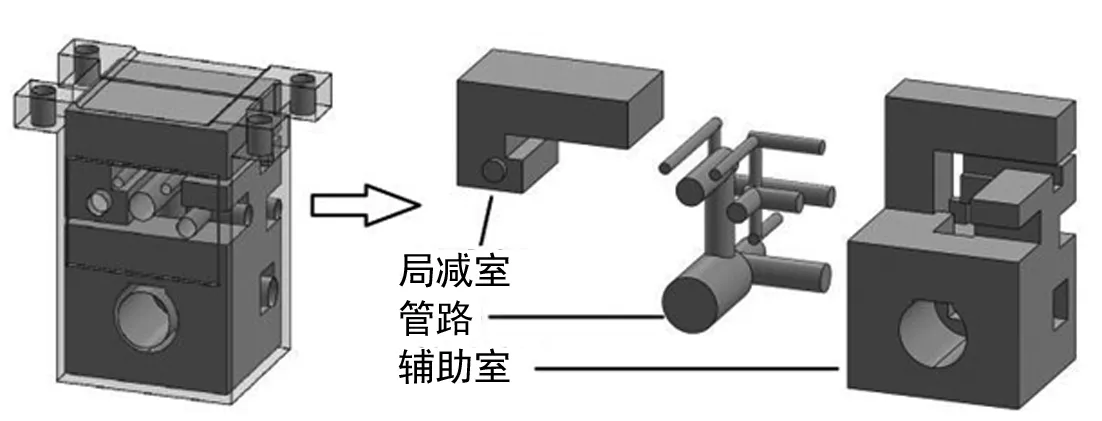

零件的作用是实现某些功能,而实现这些功能需要特定的结构,比如螺纹结构的作用是为了实现紧固连接。将这些实现特定功能的结构称为功能结构,F8分配阀中间体有三个功能结构,如图3,分别是:实现气路连接作用的管路;实现储存压力空气作用的两个空腔:局减室与辅助室。

图3 功能结构分析

2.2 功能结构组合优化

原设计由于加工工艺的限制,管道垂直相交,空腔结构复杂。为了达到轻量化和改善气动性能的目的,将三个功能结构进行组合优化,一方面将气路优化成大圆弧过渡、将空腔优化成规则形状;另一方面考虑到原设计不同的功能结构之间互相分离,松散不紧凑,经过分析比较,将管路设置在空腔结构内部是最优的选择。

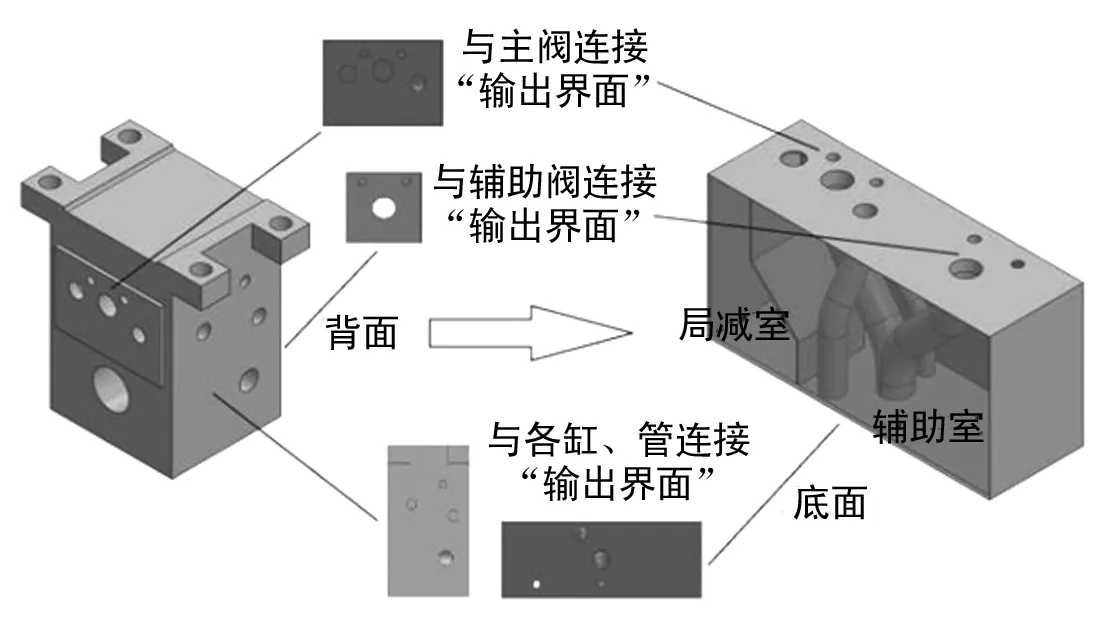

与此同时,由于中间体还需要和主阀、辅助阀装配,在这一步需要考虑与其他零件的气路连接。如果将与主阀、辅助阀的连接比作成“输出界面”的话,那么与制动缸、工作风缸、副风缸和制动管的连接则可以称之为“输入界面”。在进行优化设计的时候,两个输出“输出界面”不可以改变,而“输入界面”则可以改变。优化的结果是一个长方体空腔结构,内部被分成局减室和辅助室,气路设置在辅助室内部,上方为两个“输出界面”,底部为“输入界面”,如图4所示。

图4 功能结构组合优化

2.3 考虑增材制造工艺

增材制造也并非是完全的“自由制造”,由于其“层层叠加”的工艺过程,也有悬垂角度和阶梯效应等约束[10],这就要求在优化设计的同时还应考虑增材制造的工艺约束。由于中间体内部主要是空腔结构,结构优化的主要内容是对空腔顶部支撑结构的设计。支撑结构作用是支撑悬垂区域并传导热量,以避免成形过程中出现塌陷、翘曲变形[11],从而导致制造失败,如图5。通常认为当悬垂角度小于45°时,就应该设置支撑结构。但是支撑结构在制造结束后需要去除,导致材料和时间的浪费。

图5 悬垂角度与可制造性[12]

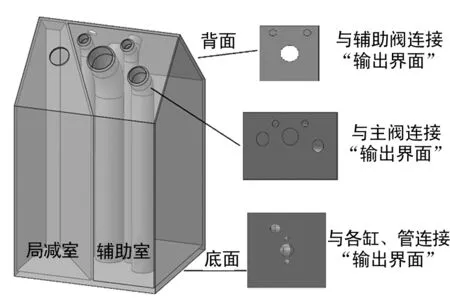

在这一步中,由于增材制造的工艺约束,考虑到空腔封闭结构不易去除支撑结构,将两个“输出界面”设置成45°的自支撑结构。优化的结果是“房子”形状的空腔结构,内部被分成局减室和辅助室,气路设置在辅助室内部,上方是两个45°的“房顶”,分别是两个“输出界面”,底部为“输入界面”,如图6所示。

图6 考虑增材制造工艺约束的优化结果

2.4 数值仿真分析

由于增材制造本身的工艺过程,会产生较高的残余应力而导致变形,甚至会发生制造失败的情况[13]。所以通过对增材制造过程进行仿真分析来实现对工艺过程的预测,以实现结构优化和质量控制[14]。

考虑到轻量化的目的,采用密度较轻的铝合金Alsi10 mg材料和激光选区融化(SLM)工艺,之前选取的45°悬垂角度完全可以实现自支撑[15-16]。根据铝制焊接容器行业标准[17]薄壁厚度公式:

(1)

式中:许用应力:

(2)

同时,根据文献[18]、[19]取抗拉强度σb=200 MPa,根据列车管压力取计算压力pc=600 kPa,综合考虑形状、工况等因素,取厚度为2 mm。

仿真分析的结果如图7。最初的仿真结果如图7(a)所示,出现两处变形较大的区域,最大变形达到8 mm和3 mm,但是在其背面与之对应的位置却未发生较大的变形;分析原因是有分隔局减室和辅助室的结构充当支撑结构,起到支撑和传递热量的作用,如图7(b)深色部分;因此,将原有结构进行优化,在变形较大的位置添加支撑结构,并对支撑结构也进行优化,如图7(c)深色部分;最后得到的结果符合预期,如图7(d)。

2.5 考虑安装装配要求

考虑到与主阀、辅助阀的装配,以及在车体上的安装,如图8(a),需要在螺栓连接件的位置设置加强结构,以加强连接强度,如图8(b)。由于加工工艺的约束限制,不能出现悬空结构,将与主阀、辅助阀连接的位置设置成“长条”结构。而与车体连接的位置设计在中间体下方,则不要考虑工艺约束,设置四个块状结构即可。

图7 工艺仿真分析

图8 安装装配要求

应用SLA工艺试制成功,与仿真分析的结果一致,符合预期,如图9。

图9 SLA工艺试制

3 结 论

基于增材制造的工艺对F8分配阀中间体进行结构优化,优化的结果如表1所列,总结如下。

(1) 由于采用了较小的壁厚和铝合金材料,优化后的结构重量减少了89%,实现了轻量化的目标;采用大圆弧的气路连接,优化了制动性能。

表1 优化结果

(2) 提出的基于增材制造的结构优化方法对机械设计人员要求不高,只需要掌握关于增材制造的基本知识即可,易于入手,具有较强的实用性和适用性。

(3) 下一步的工作是基于增材制造的工艺,将主阀和辅助阀也进行结构优化,进一步实现分配阀的轻量化和性能的提升。而且,随着技术的发展,金属增材制造的成本会越来越低,在轨道交通行业的应用也会越来越广泛。