上悬式离心机转子装置的模态分析

2022-03-14何小萍黄争艳

何小萍,黄争艳

(广东工贸职业技术学院,广东 广州 510510)

0 引 言

XJZ1600-N型离心机是一种机械卸料的全自动上悬式离心机,适用于分离含中等及细颗粒的晶体悬浮液,如制糖工业中甲糖膏的分离。离心机采用变频调速电机拖动,能很好地实现低速加料、高速分离及低速卸料的分离工艺要求。为了降低设备的故障率,离心机转子装置运行状态的稳定性越来越受到使用客户和生产厂家的关注。从转子动力学角度,要研究转子装置的稳定性,需要研究转子装置的模态特性,进而获得转子装置的临界转速[1-3],为后续转子装置的优化改进奠定基础。

目前,对于上悬式离心机转子装置的模态研究较少。韦尧兵,姜永涛等人利用有限元法建立了转鼓(含转鼓及篮底)的有限元模型,在考虑轴承支承刚度的约束条件下进行了模态分析,并探讨了各个结构参数对动态性能的影响[4];邓旺群,王毅等人对某型对转发动机转子开展了该转子的临界转速随支承刚度和轴向位置变化规律的研究,结果表明支承刚度对转子的临界转速影响较大,而支承轴向位置对转子临界转速的影响较小[5];何朝辉,雪增红等人以某高压离心泵转子为研究对象,进行了三种不同约束边界条件的临界转速计算,结果表明转子上的密封结构对转子的临界转速影响较大[6]。

上悬式离心机转子装置的结构相对复杂,用传统的理论计算方法很难获得准确的结果。基于有限元法,利用有限元软件能够建立准确的分析模型并获得准确的计算结果[7-8]。笔者以上悬式离心机转子装置为研究对象,考虑缓冲胶垫的约束边界条件,对转子进行模态计算,进而获得转子的临界转速,为进一步优化改进转子装置提供了依据。

1 转子装置结构

1.1 结构组成

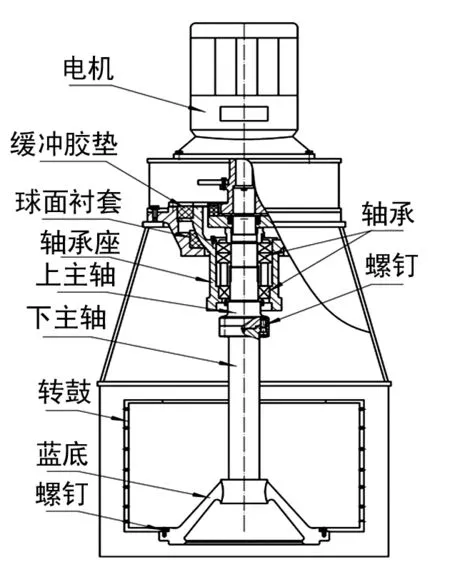

如图1所示,文中所研究的离心机转子装置主要由上主轴、下主轴、篮底以及转鼓组成。离心机转鼓为圆筒平底式结构,通过螺钉固定在篮底上,篮底与主轴以过盈装配的形式装在下主轴的下端;上主轴的上端安装轴承,轴承由带大球面的轴承座支撑。这种结构由于轴承座的球面球心远高于转子装置的质心,可以确保转子装置在稳定回转过程中能够自动对中。另外,在轴承座的上部安装缓冲胶垫,当转子装置受到横向冲击载荷时,转子装置将绕轴承座球心摆动,缓冲胶垫抑制转子装置摆幅并起到吸振的作用。

图1 上悬离心机结构示意图

1.2 缓冲胶垫的约束作用

首先讨论缓冲胶垫的刚度,由文献[9]中表6-7中的承压式橡胶隔振器静刚度公式:

Ks=Es×A/H

(1)

式中:Es为橡胶的弹性模量,由文献[9]中图6-23可查得Es为4.2 MPa;A为承压面的面积,本例的承压面面积为0.095 m2;H为缓冲胶垫的自由面高度,本例的自由面高度为0.05 m。

将上述参数代入式(1),可求得缓冲胶垫的静态刚度Ks=7.98×107N/m。

由文献[9]中的式6-45,缓冲胶垫的动态刚度K与静态刚度Ks之间的关系:

K=nd·Ks

(2)

式中:nd为2.2~2.8,取nd=2.5代入式(2),可得缓冲胶垫的动态刚度值为K=1.99×108N/m。

然后,讨论缓冲胶垫对转子装置的约束作用,在水平面内,若用扭转弹簧对转子装置施加一个过轴承座球面球心的扭矩,使转子装置摆到一定角度,缓冲胶垫受压缩。在不考虑重力影响的情况下,受压缩缓冲胶垫产生的反作用力对球心的力矩与弹簧施加的外力矩平衡。由此关系,可计算出弹簧扭转刚度为160.3 kNm。限于篇幅,弹簧扭转刚度具体计算过程不再列出。

2 建立转子结构有限元模型

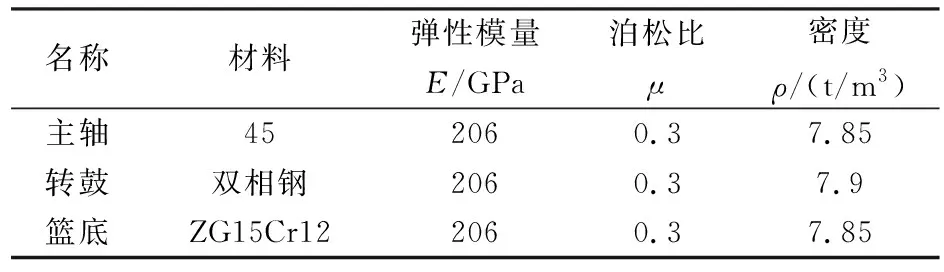

转子结构各组件的材料特性如表1所列,建立的有限元模型如图2所示。

表1 转子结构各组件的材料性能参数

在建立有限元模型时,将转子结构的转鼓、篮底以及主轴建立成整体有限元模型;为了节约计算时间成本,忽略转鼓筒身上的开孔以及主轴与篮底上的过渡圆角。用4节点四面体单元对转子结构进行网格划分,划分后生成的节点总数为134 164,单元总数为510 153。

在球心位置处创建1个质量单元,将该单元节点与安装轴承位置处的轴面上的所有节点进行自由度耦合,并约束质量单元节点的3个平移自由度。

在球心位置处沿水平面的2个坐标轴方向分别创建2个弹簧单元,并使弹簧单元与质量单元共节点,定义弹簧的的扭转刚度,数值均为160.3 kNm,即上文计算的弹簧扭转刚度。

3 转子结构的模态分析

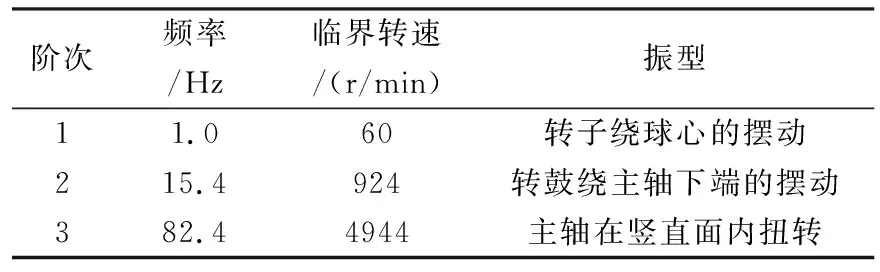

应用ANSYS有限元分析软件的分块Lanczos法计算转子结构的前20阶固有频率及振型向量。其中,前3阶固有频率如表2所列。

表2 转子结构固有频率

前3阶固有频率对应的固有振型如图3~5所示。

图2 转子结构的有限元模型 图3 第1阶振型图

图4 第2阶振型图 图5 第3阶振型图

在1个分离周期内,该离心机通常在400 r/min的转速下进料,然后升速至1 300 r/min的高速下进行脱水,完成脱水工艺后再降速至200 r/min的低速进行卸料,结合表2中的数据可知:

(1) 转子装置的第1阶临界转速为60 r/min,低于卸料转速200 r/min。

(2) 转子装置的第2阶临界转速为924 r/min,远高于进料转速400 r/min,且低于脱水转速1 300 r/min。

(3) 转子装置的第3阶临界转速为4 944 r/min,远高于脱水转速1 300 r/min。

综上,在正常生产过程中,离心机的工艺转速远离转子装置的临界转速,离心机不会产生共振。

4 结 论

以上悬式离心机的转子装置为主要研究对象,通过计算转子装置的模态,获得了该转子装置的低阶临界转速,为上悬式离心机转子装置的优化改进奠定了基础。

(1) 将缓冲胶垫对转子装置的约束作用等效转化为弹簧扭矩的约束,简化了有限元计算模型,降低了计算成本。

(2) 由模态计算结果可知,离心机的3个生产工艺转速均远离转子装置的临界转速,转子装置的设计满足正常的使用要求。在正常生产工况下,离心机运转平稳。