开敞式TBM在辽宁省输供水水源工程中的应用

2022-03-14杨双龙史玉飞王刚举

杨双龙,史玉飞,王刚举

(辽宁省水资源管理集团有限责任公司,辽宁沈阳 110003)

1 工程概况

辽宁省重点输供水水源工程,设计输水流量77 m3/s,多年平均输水量16.24亿m3,全程有压自流,压力0.9 MPa。工程由进水口(岩塞爆破段)、有压隧洞、检修竖井、调压井、出口电站、供水支线及施工支洞组成。工程主体全长99.98 km,采用以TBM为主、钻爆法为辅的联合施工方法。TBM施工段采用4台开敞式TBM(海瑞克、罗宾斯设备各2台),开挖洞径8.50 m,掘进长度为68.99 km,占主体隧洞总长的69%;水源工程TBM施工段为工程的关键线路,对施工工期有着直接影响。

2 TBM寿命周期及进尺统计

水源工程TBM施工段于2011年7月24日开工建设,首台TBM于2013年6月27日进场并开始组装,最后一台TBM于2017年12月6日高精度贯通,标志着水源工程的全线贯通(仅剩岩塞爆破段6.30 m)。全体工程建设者在吸取前人经验基础上发挥他们的聪敏才智,用坚守与奉献精神,确保了全线4台TBM进场、组装、掘进、检修、拆卸等全寿命周期顺利开展。

2.1 TBM性能参数与寿命周期

水源工程施工三标采用2台海瑞克设备(TBM1/2)、施工四标采用2台罗宾斯设备(TBM3/4),TBM主要性能规格及性能参数对比见表1。

从表1中可以看出,两家TBM主要性能规格及参数多数相差不大,只是刀盘额定扭矩存在较大差距。另外,海瑞克设备最小贯入度仅为罗宾斯设备的一半,最大推进力、最大允许推进力均大于罗宾斯设备。

表1 TBM主要性能规格及性能参数对比

经统计分析,罗宾斯TBM施工段平均日进尺均高于海瑞克TBM施工段,另外TBM1检修、拆卸时间比TBM2/3/4耗时较长,其中主要原因为TBM1到达检修间要经过1 575 m(其中有拐弯段)钻爆法接应通过段,TBM步进拐弯时导向槽存在受力破损现象,需对导向槽局部进行钢板加固,TBM步进至检修间耗时将近一个月;TBM1拆卸时间比其他3台耗时长,主要因为TBM1拆卸间拆卸设备由施工单位自制简单龙门吊实施,且拆卸空间局限性较大,拆卸大块组件时运输通道1号支洞主支交叉段拐弯半径不够,花费半个月时间进行扩挖,耽误拆卸外运时间;TBM2/3/4拆卸间同时又是组装间,拆卸间安装有1套2×100 t及2×15 t的双小车吊钩桥式起重机,极大便利了拆卸工作。在后续类似工程中需对TBM组装、拆卸设备、运输通道富余度进一步加大,以加快施工进度。

各TBM控制段长度、掘进历时、平均日进尺见表2,TBM组装、掘进、拆卸历时统计见表3。

表2 TBM控制段长度掘进历时平均日进尺统计表

表3 TBM组装掘进拆卸历时统计表

2.2 TBM进尺统计

水源工程4台TBM掘进施工队伍分为白班和夜班两班轮流工作,每班工作10 h,每班都会及时准确地记录当班的掘进数据,包括掘进参数及故障原因等,其中TBM掘进进尺主要包括每班进尺、日进尺、周进尺和月进尺,通过选取所有数据,利用EXCEL等分析方法进行研究,可以清楚地知道TBM在每天、每周和每月的运行情况,可以根据每月的最高日进尺来判断该月机器的掘进情况、掘进性能及机器能发挥的最大性能;根据每月掘进的平均日进尺可以知道TBM掘进性能在整个工程中发挥效能的稳定性。

通过对相关数据分析,水源工程4台TBM掘进最高月进尺1 078 m,TBM1/2整体平均进尺452 m/月(含T2掘进过程中临时停机刀盘焊接时间60 d),TBM3/4整体平均进尺612 m/月,其中T3-2段平均进尺最高为695 m/月,从整体来看,各月最高日进尺和平均日进尺均充分体现TBM快速施工的优势。

3 增设旁支洞助力TBM组装

针对TBM 2第一批结构件发货到场时间临近及6号支洞控制段TBM2组装洞室土建施工严重滞后的局面,工程建设单位决定增加6号旁支洞接应,加快TBM2组装洞室土建施工。2013年4月2日,6号旁支洞正式开始施工,贯通后现场充分利用极其有限的时间和空间安排各种工序作业,实现通过洞段、出发洞段、组装洞段、下游服务区多工作面平行作业,缩短了6号支洞控制段TBM2组装洞室土建施工直线工期1个月,避免了TBM设备到场长时间等待土建施工的局面,增加6号旁支洞,有助TBM2提前组装,为完成总工期目标提供了有利保障。

3.1 旁支洞布置

6号支洞土建工程为水源工程工期关键线路,为加快施工进度的目标要求,在6号支洞K2+411.974处增加1条旁支洞,通过段和出发段与组装洞平行作业,缩短6号支洞扩大洞室段工期32 d。

旁支洞距组装洞洞壁厚度为9.00 m(扩大洞室段围岩等级为Ⅱ类),旁支洞全长182.78 m,开挖尺寸为(宽×高)6.76 m×6.08 m,拐角半径9.00 m,纵坡比为1.025%;支护为C30W8混凝土8 cm、L=2.5 mφ22随机锚杆,6号支洞扩大洞室段及旁支洞平面布置示意图见图1。

图1 6号支洞扩大洞室段及旁支洞平面布置示意图

3.2 工期效益

6号旁支洞施工项目主要为石方开挖、喷锚支护、封堵和回填灌浆等,虽费用增加约176万,但工期效益明显,缩短6号支洞扩大洞室段工期32 d,且TBM2设备到场直接进洞组装,省去TBM设备到场临时存放及倒运费用。

4 岩壁吊车梁应用与效益分析

水源工程TBM组装洞室设计埋深约200.00 m,以Ⅱ类围岩、元古代巨斑状花岗岩岩性为主,呈灰色~灰褐色,微风化,由长石、石英与云母等矿物组成,坚硬,斑状结构,块状构造,节理不发育,节理面呈平直光滑~起伏粗糙状,大多数闭合无填充,少数微张,岩屑填充,岩体较完整。

4.1 岩壁吊车梁设计

TBM组装洞设计全长80.00 m,开挖断面为“蘑菇型”,宽×高为12.90 m×17.00 m。原设计组装洞室参考大伙房输水隧洞设计,采用混凝土立柱梁、边墙进行二次混凝土衬砌及岩台二期混凝土浇筑施工,以便安装TBM组装用的2×100 t及2×15 t桥机,其中左右边墙高12.05 m、二次衬砌混凝土厚0.50 m,岩台宽1.60 m,混凝土强度等级为C30。

将组装洞室原设计混凝土立柱梁优化为岩壁吊车梁,组装洞室边墙仅进行初期支护,岩壁吊车梁混凝土为C30F200W10,二期混凝土宽1.60 m、厚0.50 m;一期混凝土顶宽1.80 m、高2.77 m,其中上部2.00 m范围为钢筋混凝土;下部1.27 m三角区范围,在不影响岩壁吊车梁的安全前提下,采用素混凝土回填;优化设计前后组装洞室典型断面分别见图2、图3,岩壁吊车梁结构见图4。

图2 原设计岩台+边墙钢筋混凝土(立柱梁)组装洞室断面图

图3 优化设计斜岩台+边墙喷混(岩壁吊车梁)组装洞室断面图

图4 TBM岩壁吊车梁结构图

4.2 效益分析

水源工程TBM组装间在保证施工质量与安全的前提下,将混凝土立柱梁优化为岩壁吊车梁,不仅大大缩减工程投资,方便施工,缩短工期,其中工程量及材料用量减少显得尤其突出;TBM2组装洞室优化主要工程量与投资分析对比见表4。

表4 TBM2组装洞优化主要工程量与投资分析对比

根据实际TBM2组装洞室土建施工工期,组装洞室将岩台梁优化为岩壁吊车梁,省去边墙混凝土立模、浇筑、等强过程,边墙经初期支护后,直接进行岩壁吊车梁混凝土浇筑施工,工期缩短一个月左右,提前为TBM2进洞组装、掘进创造了有利条件;且TBM2组装洞室岩台梁前期预计投资678万元,经过优化设计,节约工程投资298.8万元。

水源工程共4个TBM组装洞室,其中9,6及4号支洞控制段3个组装洞室均采用岩壁吊车梁,与11号支洞控制段组装洞室岩台混凝土立柱梁形成对比,在施工过程中,边墙大体积混凝土浇筑立模、拆模等施工人员及设备投入大大减少,岩壁吊车梁在TBM组装洞室中的应用经济效益明显。

岩壁吊车梁结构安全性直接关系扩大洞室桥机的安全运行与否,该工程中岩壁吊车梁成功应用与现场科学合理的施工管理、地质条件的准确分析、开挖爆破的合理控制、岩台缺陷的合理处理,以及锚杆施工的精细、可靠等多方面因素是分不开的,为TBM的安全组装打下了坚实的基础。

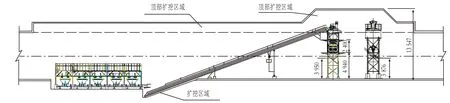

5 洞内布置拌和系统

长距离隧洞TBM施工,隧洞初期支护喷射混凝土和二次衬砌混凝土等宜采用编组列车有轨运输,同时工程施工地处东北严寒地区,有材料运输周期及冬季保温要求,为满足TBM贯通后边顶拱衬砌混凝土连续施工,选择在TBM组装间和检修间扩大洞室与支洞交叉口下游施工服务区布置混凝土拌和系统,并将有轨运输轨道铺设至拌和系统下方,以满足施工需要。

该项目根据施工高峰最大浇筑强度,选择在每条支洞控制段下游服务区各布置1座设计拌和能力为90 m3/h的HLS90型混凝土拌和站。

由于扩大洞室结构尺寸是根据TBM的直径和组装空间进行设计的,施工服务区的结构尺寸及长度既考虑适用性,也考虑经济性,因此空间相对狭小。在洞内规划布置拌和系统时,只能在既有条件下进行设备选型和合理布置,项目选定HLS90拌和系统。

在施工过程中,该工程8个扩大洞室,服务区开挖期间并未对拌和系统进行细化设计,导致开挖完成后,对扩大洞室拌和系统进行细化设计时,需对洞室局部进行扩挖,大跨度顶部扩挖施工困难增加,费用增大,在后续类似工程建设过程中,应吸取相关经验,提前对地下拌和楼建设进行设计,避免开挖等相关工作的重复进场、开工,增加工程建设投入。局部扩挖示意图见图5。

图5 拌和系统洞内布置扩挖纵断面示意图

6 高效利用McNally支护系统

为提高开敞式TBM应对不良地质洞段的能力,在4台开敞式TBM设计上均增加了McNally支护系统,较大程度提高了支护作业及时性,靠近护盾部位施工安全得到了有效保障,该工程为McNally支护系统在TBM隧洞施工中得到较好的应用和推广做出了应有的贡献。

水源工程4台TBM,在McNally支护系统的有效应用下顺利通过了15条较大规模的断层和400多处岩性交变带,全线未出现较大塌方、卡机等困难,有效保证了工程的安全、快速推进。

7 结语

开敞式TBM在辽宁省重点输供水水源工程中的应用取得了较好的应用效果,成为开敞式TBM在国内供水工程隧洞开挖的又一成功典型范例,工程参建各方采取多种综合措施确保了TBM顺利完成开挖任务;但使用过程中也出现了一些问题,TBM1/2两台设备刀盘和主驱动双头连接螺栓(M48×790 mm)发生多次多根螺栓断裂事件,掘进过程中刀盘开裂严重,已经影响到TBM的正常掘进,刀具超高消耗,工程建设费用进一步提高,建议在类似工程应用时,结合工程的实际特点,优化TBM设备及其配套服务设施,并针对相关难题进行技术探讨与研究,以便更好发挥TBM设备优势。