水稻干燥变温混配装置设计与试验

2022-03-14王洪超张成旭

车 刚 王洪超 万 霖 王 鑫 唐 浩 张成旭

(1.黑龙江八一农垦大学工程学院, 大庆 163319; 2.黑龙江省农机智能装备重点实验室, 大庆 163319; 3.北大荒农垦集团有限公司, 哈尔滨 150030)

0 引言

水稻是热敏性物料,其特殊的生理性组织结构,导致其存在干燥特性差异。若干燥速率不均匀,或受热温度、干燥风速较高,易产生内部温度梯度,出现爆腰的现象,在后续脱壳、碾米过程中会出现碎粒,造成出米率下降。若干燥温度过高,则会导致内部出现脂肪酸等物质变性,加速水稻籽粒陈化,在蒸煮品尝过程中,口感也会下降,即水稻食味值下降[1-6]。因此,水稻干燥品质受热风风速和温度的影响大。近年来,以水分活度为统一特征,以自由能传递和转换为统一尺度,完整地从理论上揭示实际干燥过程,得到了干燥物系的数学解[7-8],相关研究分析了影响干燥品质的因素并提出了有益的干燥工艺[9-11],但是由于水稻干燥是大滞后、非线性变量物系,实现优质、高效节能干燥控制目标存在难度[12-16]。目前,在水稻干燥生产中,普遍以低温作业为主,但是存在生产效率与品质控制的矛盾问题。基于品质控制的变温保质干燥过程,对温度精度要求较高,特别是当粮食干燥温度高于目标温度,则会严重影响干燥后的水稻品质。实际生产中依靠调节热风机进风口风量与PID控制器配合进行温度调节,具有大时滞性的特点,重新达到新温度平衡用时较长,不能实现短时间内的变温调节。粮食变温干燥机普遍采用2台或3台风机为各干燥段提供不同温度的热风,该方法易于单独温度调控,但是供热机构庞大、成本高,且使用大功率正压风机,增加电能消耗,不利于节能[17-18]。

为此,本文结合水稻变温干燥工艺,基于壳形管路混配气流的变温调节方法,设计同轴侧入式壳形变温混配装置。该装置利用相对穿透混合原理,以气流旋转驱动壳体内叶片导向配风为径向混合方式,降低混合气流在管道中的能量损失,缩小混合空间尺寸和混配时间,以实现高效气流均匀混合。依据水稻含水率的变化,自动调节机电联动式齿盘精量调节阀门开度,快速调整主风道的热风温度,以满足变温干燥的需求。

1 水稻变温干燥工艺模型

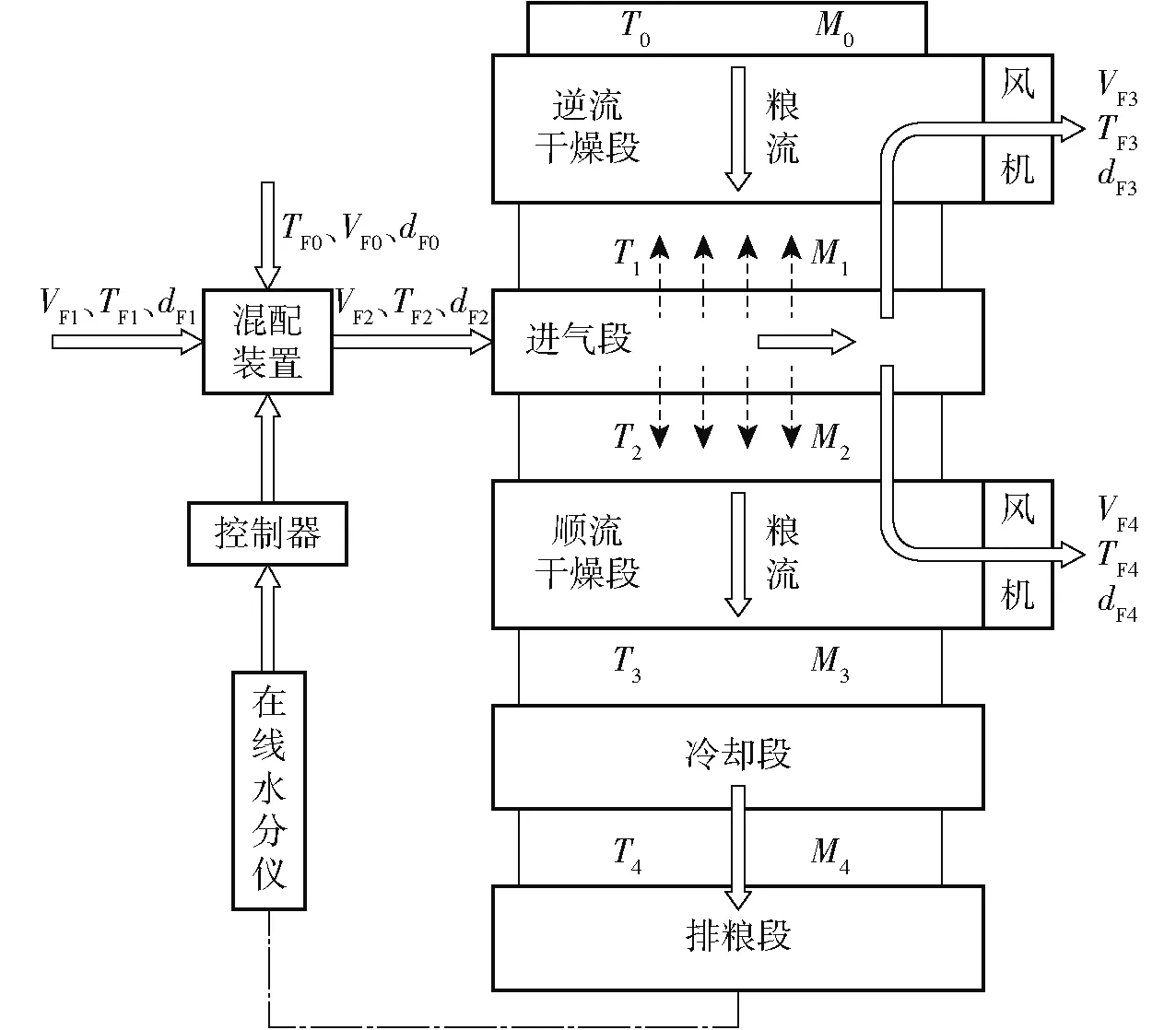

水稻干燥是一个复杂的非线性系统,影响因素复杂且存在系统时滞问题。由于粮流的初始状态各异,在干燥段内不同粮层深度的水稻状态存在差别,易形成水分和温度梯度[19-21]。依据在线水分传感器获得的水稻含水率数据,对热风温度进行变温调控以获得高品质水稻。水稻变温干燥工艺模型如图1(T0为水稻的初始温度;M0为水稻的初始含水率;dF0为热风的初始湿含量;T1~T4为不同干燥段水稻的温度;TF0为冷空气的初始温度;TF1、TF2为混配前后的热风温度;TF3、TF4为排出废气的温度;dF1、dF2为混配前后热风的湿含量;VF0为冷空气的初始风速;VF1、VF2为混配前后热风的风速;VF3、VF4为排气风机的风速;M1~M4为不同干燥段水稻的含水率;dF3、dF4为排出废气的湿含量)所示,热气流进入干燥机后,在上、下出风口风机作用下使上粮层呈逆流干燥状态,下粮层呈顺流干燥状态。在循环干燥过程中,结合不同含水率的水稻对干燥温度的需求,自主调控混配装置的工作参数,改变进气段的热风温度,从而获得干燥段内水稻的质热调节效应。

图1 水稻变温干燥工艺模型Fig.1 Rice variable temperature drying model

2 干燥机变温混配装置设计

2.1 干燥机基本结构

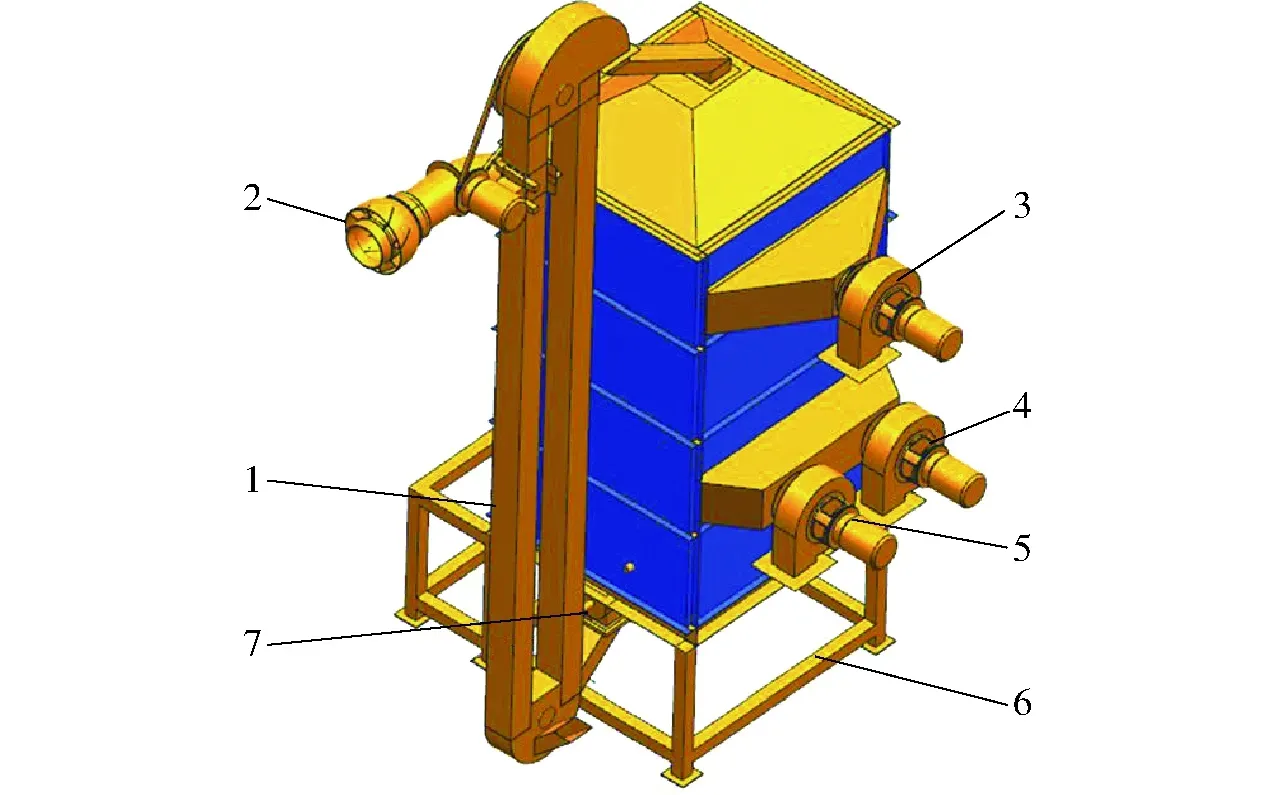

水稻保质干燥过程是对热风温度与风速精确控制的融合过程。因此在干燥机进风通道处设计变温混配装置,实现干燥温度的实时调节。干燥机主体部分由预热段、过渡段、干燥段、变温混配装置等构成,如图2所示。通过调节排风口处安装的变频风机,可实现对干燥段内上部、下部风速的控制,进而改变干燥区域内水稻的降水幅度。在整个干燥过程中,自主调节后的温差变化范围小,避免影响水稻的干燥品质。

图2 负压循环式干燥试验机Fig.2 Negative pressure circulation batch dryer1.提升机 2.变温混配装置 3.上层吸风机 4.下层左吸风机 5.下层右吸风机 6.底座 7.排粮机构

2.2 变温干燥混配装置设计

2.2.1冷热气流混合原理

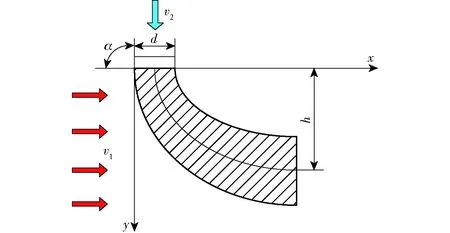

在气流混合过程中,采用多股气流汇入主气流的方式,能够强化混合过程。当气流流入与主气流呈一定角度时,流体混合边界发生弯曲并且气流不再呈轴对称。流体横截面由圆形变为马蹄形。主气流与流体相交时被减速,形成滞止压力区,绕过相交流体后形成低压区,此时在该区域形成相反方向的漩涡。产生的侧应力使主气流与流入气流混合更快速,缩短混合均匀距离[22-23]。基于气流混合理论,设计一种配合负压干燥机变温控制的同轴侧入式壳形变温干燥混配装置。单股冷气流与主气流的混合流动如图3所示。

图3 单股冷气流与主热气流混合流动示意图Fig.3 Schematic of mixed flow of single cold air flow and main hot air flow

当冷气流轴线与热气流方向一致时,轴线与x轴的法向距离为绝对穿透深度h。绝对穿透深度h与入口直径d的比值为相对穿透深度H。在冷热气流混合中相对穿透深度计算公式为

(1)

式中ρ1、ρ2——热气流和冷气流的密度,kg/m3

v1、v2——热气流和冷气流的速度,m/s

α——气流相交角,(°)

由式(1)分析,冷热气流的密度、速度和气流相交角将影响相对穿透深度,间接影响气流混合效果。相对穿透深度越大,气流混合速度更快且混合距离更短。当冷热气流都无相变且流体交角一定时,逆流的平均温差最大而顺流温差最小。根据变温混配干燥装置控制范围,采用顺流混合方式适合对热风温度的调控。

2.2.2混配装置结构设计

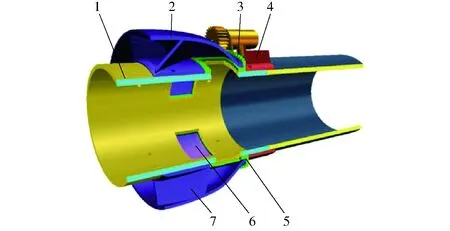

变温干燥混配装置是水稻变温干燥系统的核心部件[24-25],能够将冷热气体按比例进行混合,使热交换后的气流达到新稳态,结构如图4所示。气流旋转驱动壳体与进气调节齿轮盘联接,嵌套于主管道外壁上且可以相对转动。气流旋转驱动壳体内部安装有导向叶片,主管道壁面设有周向对称开口,与旋转驱动壳体套管壁面开口组成可调阀门。冷空气在螺旋导向叶片导流作用下径向对称进入主管道内,在较短距离内实现冷热气流的均匀混合。试验研究表明,气流旋转导向角度为40°~50°时,主管道径向进气流畅且流量大。因此设计导向叶片角度为45°。支架及限位组件与主体管道固定联接,其作用是安装步进电机和转动限位。通过控制步进电机的转速调节旋转驱动壳体相对于主管道的转动量,从而改变周向阀门开度,准确调节进气量和气流温度。进气调节齿轮盘的转角与步进电机的供电时间相关。当管道中的温度与目标温度不符时,根据温度差值对变温混配装置进行调节,快速达到目标温度。

图4 变温干燥混配装置Fig.4 Variable temperature mixed flow drying device1.主管道 2.气流旋转驱动壳体 3.步进电机 4.支架及限位组件 5.进气调节齿轮盘 6.阀门开口 7.螺旋导向叶片

2.2.3阀门开口设计

阀门开口的形状与尺寸直接决定装置的进气量和混合气流的均匀度。考虑在主管道外壁开设长方形开口便于调节进风量,开口对称布置易于实现穿透深度的均匀性,在主管道上开设对称式长方形开口,旋转驱动壳体套管壁面设计相同开口。由于采用侧入式进风方式,在螺旋叶片导向作用下使冷气流呈旋转状态进入主管道。假设混合过程为理想状态,单位时间内通过变温干燥混配装置冷空气和热气流的截面风量等于混合后的截面风量,计算公式为

v2πr2+v1S=vmπr2

(2)

式中S——开口面积,m2

vm——混合后风速,m/s

r——热源管道内径,取0.2 m

为了满足干燥风量调节的要求,以获取最小风温和可调风速为约束条件,假设温度波动为±5℃,热风温度为35~75℃,环境温度为20℃。通过风速试验确定结构参数,结合式(2)计算,得到主管道开口面积不大于0.026 m2,结合主管道表面尺寸,确定长方形开口数量为4个,宽度为15 cm,长度18 cm。

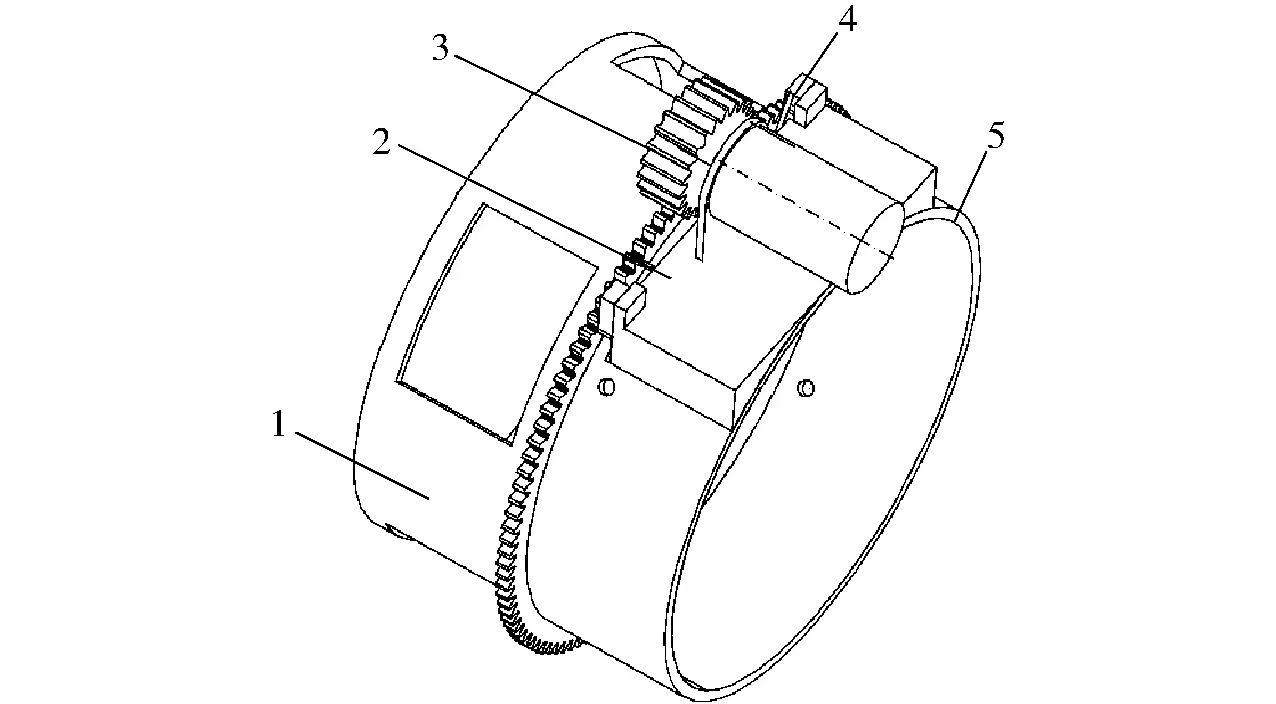

2.2.4传动机构设计

为了实现精细调节进风量并准确控制热介质温度,结合进气管道的尺寸特征,阀门开口调节机构采用小减速比的齿轮传动方式,如图5所示。设计进气调节齿轮盘与气流旋转驱动壳体联成一体,步进电机联接的齿轮与进气调节齿轮盘相啮合。根据齿轮齿根弯曲强度设计和齿面疲劳接触强度校核[26],设计一级直齿传动齿轮。为了增强齿轮传动的平稳性和承载能力,确定重合度为1.63,传动比为5,进气调节齿轮盘齿数为110齿,步进电机齿轮为22齿。为防止齿轮轴向转动影响传动效率,设计电机齿轮齿面宽度为进气调节齿轮盘宽度的2.5倍。

图5 混配传动装置Fig.5 Transmission of mixed flow1.齿盘联接件 2.电机支架 3.电机齿轮 4.齿盘 5.固定套

2.3 变温干燥混配控制模型

在实际干燥工作中,应考虑在不同热风温度条件下,变温干燥混配装置阀门开度的变化对热风温度稳定性的影响。为提高变温控制过程的精度以及混配气流温度的稳定性,进行L25(35)全面试验,根据干燥过程的控制需求,确定热风温度a1因素水平选取为35、45、55、65、75℃,风机频率a2因素水平选取为10、20、30、40、50 Hz,目标温度与实际温度差值a3为1、2、3、4、5℃。基于神经元网络具有典型分布式计算的特点,采用以热风温度、风机频率和系统温度差值为输入,阀门开度为输出,通过神经网络预测训练与回归分析获得控制模型。

以试验数据为样本,应用Neuroshell进行学习训练,80%为训练样本,20%为学习样本。激活函数选择logistic,学习速率为0.1,梯度选择0.1,权重选择0.3,以最小温度偏差为目标。训练结果:训练次数为3.9×104次,最大温度偏差为0.029℃,最小温度偏差为0.017℃。将试验值输入训练模型中,得出阀门开度预测值,利用SPSS回归分析建立变温干燥混配装置驱动齿轮盘的阀门开度F控制模型

F=54.091-0.115a1-0.72a2+3.1a3-

0.011a1a2+0.086a1a3+0.241a2a3

(3)

通过阀门控制P-P图对预测模型进行检验。如图6a所示,阀门控制值与直线近似重合,即实测数据与理论数据相近,服从正态分布。如图6b所示,剔除趋势的阀门开度分布点与中线的差值波动偏差变化范围在±0.2之间,说明变化范围小,服从近似正态分布且模型能够满足对阀门的控制要求。回归方程的预测与真实值的相关系数R=0.945,决定系数R2=0.892,拟合程度良好,显著性P<0.001,各因素对阀门开度F影响极显著,因此,该模型能够间接表述各参数与电机供电时间的关系。为精确计算电机驱动时间,结合混配装置的传动比,设定电机转速为50 r/min,阀门开口面积为33.75 cm2,得到变温干燥混配装置电机驱动时间t的控制模型为

t=0.41-0.000 8a1-0.005a2+0.23a3-

0.000 08a1a2+0.000 6a1a3+0.002a2a3

(4)

图6 阀门控制P-P图Fig.6 P-P diagram of valve control

结合神经元网络预测建立的电机驱动时间控制模型,能够根据实际热风温度与目标温度差值来调节变温干燥混配装置的阀门开度,从而实现变温干燥的精确控制。

3 气流混配性能试验仿真与验证

3.1 试验设备与仪器

试验设备采用本文设计的变温干燥混配装置,通过透明亚克力管道与干燥机主风道相连,应用美国FLIR型红外相机进行试验观测。采用法国KIMO公司生产AMI300型多功能测量仪进行风速检测,使用变频器对风机进行调速,范围为0.1~10 m/s,使用电加热系统提供热源,电加热功率50 kW。

3.2 试验方案

运用Fluent软件进行L9(34)试验,对变温混合过程进行仿真模拟,对温度混合均匀后的边界距离进行统计分析与评价。模拟试验中开口度分别设置为80%、60%、40%、20%,主管道温度设置为45、50、55、65℃,入口处管道风速分别设置为2.5、5、7.5、10 m/s。对导入模型的温度场进行分析,并查看混合效果。对混合边缘进行测量,混合距离作为冷热混配评价指标。验证试验采用近红外热像仪分析,使用分界痕迹标记线对混合后距离进行标记。为方便观测混合距离,在亚克力管道上打孔并用金属点标记,标记点间距为200 mm。通过调节开口度、主管道温度和入口处管道风速,得到冷热气流的混合情况。

3.3 仿真控制方法

假设空气混合过程为理想混合状态,且入风口压力一致,冷热气体的混合看作是单位时间内经过变温混配装置的冷空气与热空气的截面风量之和。采用大涡模拟(LES)的方法,在Fluent进行模拟仿真,获得混合过程中流动情况。大尺度涡对于平均流动有较大影响,而小尺度的涡主要发挥耗散的作用。大涡湍流模型是对瞬时流体过滤,过滤出去则为小尺度的涡。大尺度涡流采用N-S方程进行求解,小尺度涡通过亚格子尺度模型求解。

3.4 试验结果与分析

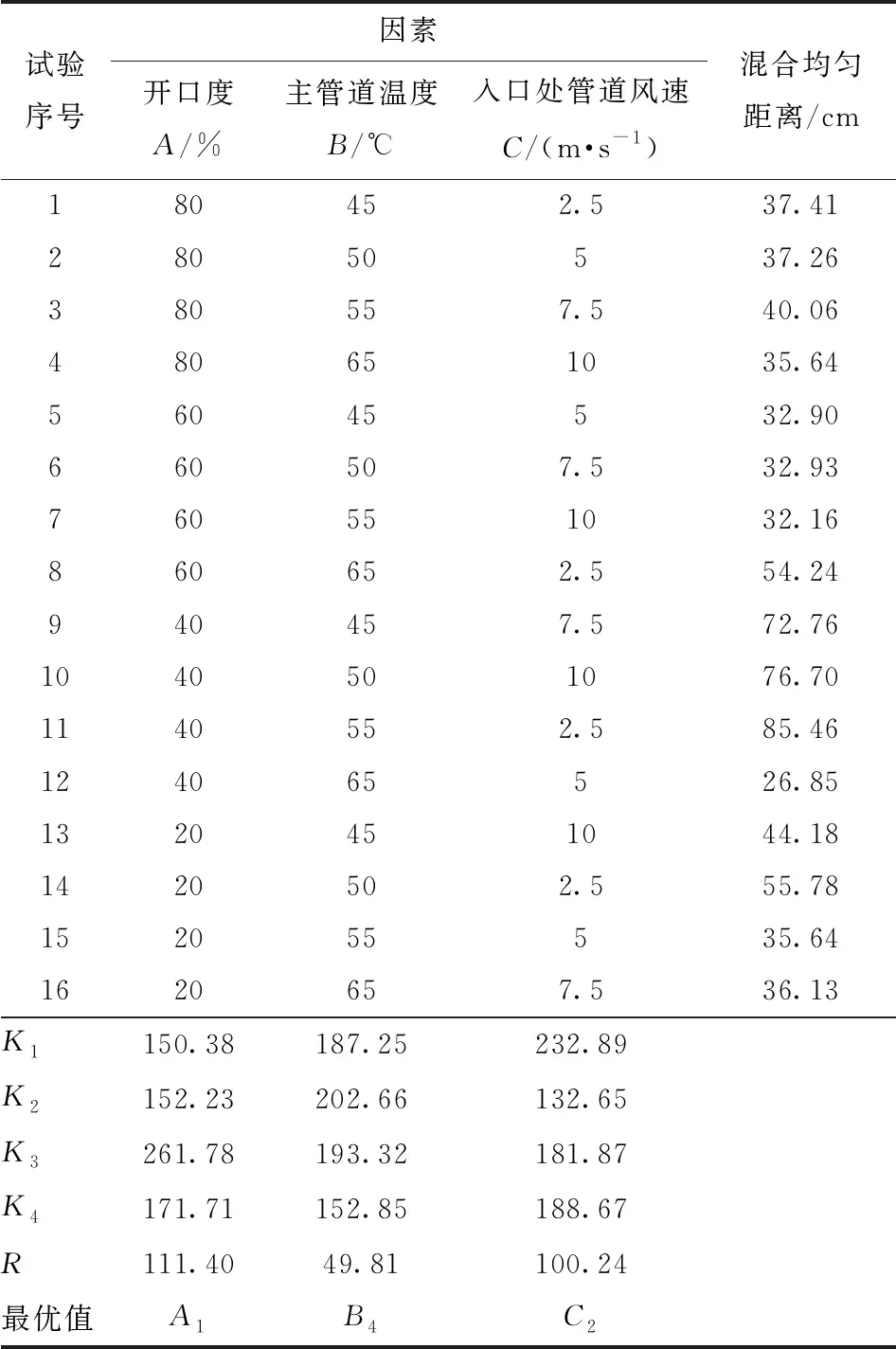

运用Fluent软件对装置内冷热气流混合仿真模拟分析,试验结果如表1所示。

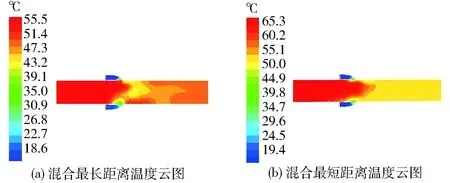

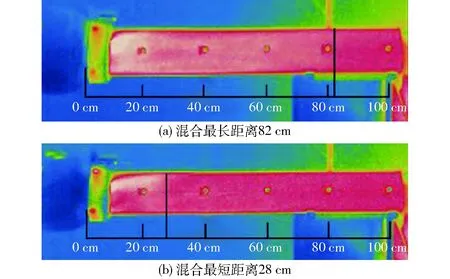

开口度对混合均匀距离的影响最大,入口处管道风速对混合均匀距离的影响次之。最优参数组合为A1B4C2,混合均匀距离最长边缘距离为85.46 cm,最短为26.85 cm,仿真极值如图7所示。在气流旋转驱动外壳导向叶片的作用下,冷热气流混合流向与管道轴向出现夹角偏移,能够在较短距离内实现均匀混合,且混合过程边缘线明显,但气流旋转现象不显著。

为验证混合实际情况与数值分析结果的准确性,选取表1各试验序号中的最优与最差组合进行近红外热成像验证。近红外热成像法能够根据表面的辐射温度体现气流流向,并且可直接反映温度混合情况,气流混合距离效果如图8所示。由近红外热像试验结果可知,在变温干燥混配装置的混合作用下,在装置的后方出现气流的旋转痕迹边界。同时为较为清晰体现气体混配效果,如图8b混合距离与Fluent仿真距离相比长1.15 cm,如图8a混合距离与Fluent仿真距离相比短3.46 cm。近红外热像检测的距离与仿真试验结果相比误差小于4.2%。

表1 试验结果Tab.1 Test results

图7 混合气流仿真图Fig.7 Simulation diagrams of mixed air flow

图8 气流混合距离验证Fig.8 Mixed distance verification

试验验证表明:冷热气流能在较短距离内实现混合完全,无分层流动现象且混合效果好,满足实际需求。

4 变温混配性能试验

4.1 温度控制稳定性分析

通过干燥机控制系统MCGS触摸屏设置干燥热风温度和目标温度,进行温度模拟输入动态实测。设置温度与目标温度差值小于0.5℃,温度变化设置波动区间为5℃,满足电机运动控制方程。根据电机性能可知,在调节变温干燥装置过程中,电机满程运动时间为0.75 s,本机采用电加热装置提供热量,经换热器换热后热风温度较稳定。试验用温度传感器反应时间5 s,远大于电机满程运动时间,因此可以通过设置热风温度、动态输入模拟温度与风速调节变频器,观测热风温度的波动。通过测量5 s后的温度变化差值,进行温控稳定性评价。

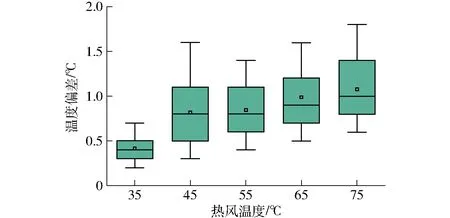

4.1.1热风温度对温度偏差的影响

如图9所示,随着热风温度的增加,整体上温度偏差呈上升趋势,在较高温度时出现偏差较大,偏差过大与风机的控制频率及目标温度的差值相关。温度控制过程以温度偏差评判控制系统稳定性[27]。温度控制过程以温度偏差小于1℃为界判断控制系统的稳定性。通过试验测试表明,温度合格率为84.6%,其中温度偏差最大值为1.56℃,温度偏差最小值为0.4℃,平均值为0.96℃,标准误差0.082℃。

图9 热风温度对温度偏差影响Fig.9 Influence of heat wind temperature on temperature deviation

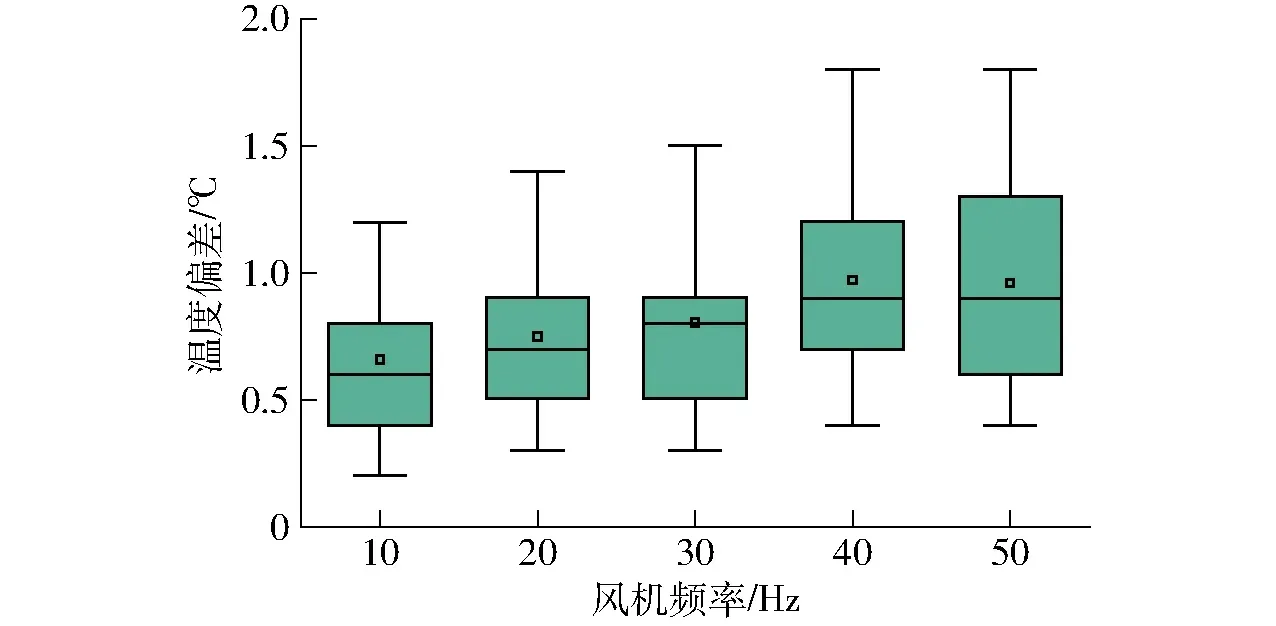

4.1.2风机频率对温度偏差的影响

随着风机频率的增加,整体上温度偏差呈上升趋势,在高频率区间段温度偏差较大,如图10所示。由于风机频率过高,控制精度下降导致温度偏差上升。温度控制过程以温度偏差小于1℃为界判断控制系统的稳定性,以风机频率为变量因子进行评判,其中温度偏差最大值为1.8℃,温度偏差最小值为0.2℃,平均值为0.829℃,标准误差为0.035℃。

图10 风机频率对温度偏差的影响Fig.10 Influence of fan frequency on temperature deviation

综上分析热风温度、风机频率对温度偏差的影响可知,温度波动范围在0.20~1.56℃。试验可知变温干燥混配装置的控制满程时间为0.75 s,最大变温温差的均值为0.96℃,控制合格率达84%以上,满足设计要求。

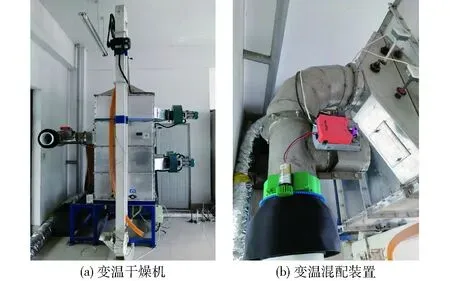

4.2 变温干燥效果验证

为验证变温干燥混配装置的干燥效果,采用绥粳12为试验材料,对干燥机的运行情况进行分析。工作环境温度16℃,热风变温幅度设定为40~60℃,变频调节热风风速为0.5~2 m/s,干燥机满载水稻1 360 kg。重点测试变温控制过程对出机水稻含水率和干燥后品质的评价,采用的负压循环式干燥机及变温混配控制系统如图11所示。

图11 负压循环式干燥试验样机Fig.11 Test prototype of negative pressure batch dryer

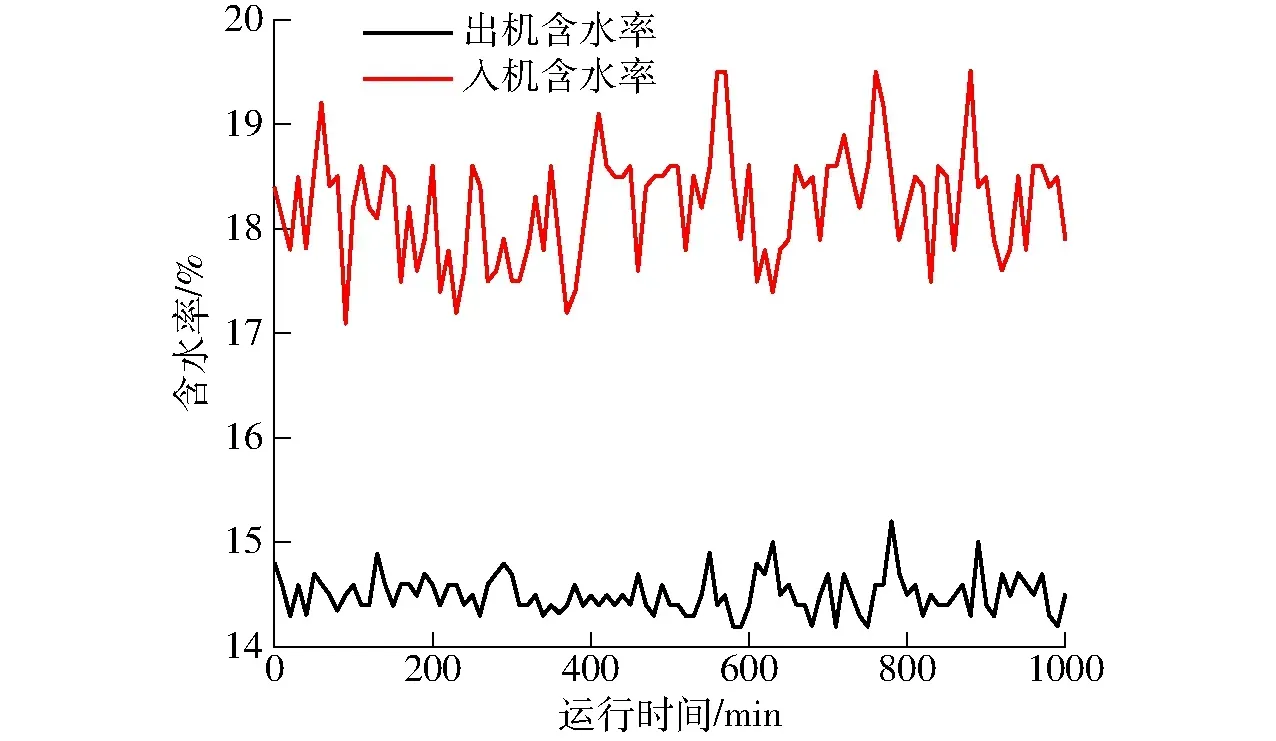

图12 水稻入机和出机含水率变化曲线Fig.12 Entering and exiting rice moisture chart

设置水稻出机含水率小于14.5%,进行连续干燥运行试验,通过在线水分仪记录可得水稻入机和出机含水率变化,如图12所示。入机水稻含水率变化区间为17.1%~19.6%,水分不均匀性大。在变温调控的作用下,水稻籽粒均匀受热,出机水稻含水率的变化幅度较平缓,含水率标准误差均值为0.035%,方差为0.113%2,总体在合理控制区间内。应用佐竹大米食味计和外观品质检测仪测试,水稻食味值大于82,糙碎率小于3.4%,干燥不均匀性指数小于0.5%。整机运行平稳可靠,满足生产要求。

5 结论

(1)结合水稻变温干燥工艺模型,基于冷热气流相对穿透混合原理,设计了一种同轴侧入式壳形变温干燥混配装置,采用气流旋转驱动壳体内布置的导向叶片为径向配风通道,机电联动式齿盘精量调节阀门开度,实现高效气流均匀混合。

(2)基于神经元网络预测与回归试验设计方法分析并建立了变温控制驱动齿轮盘的阀门控制模型和电机供电时间控制模型。应用 Fluent 软件进行仿真优化,确定了最优参数组合。采用红外热像仪进行验证,冷热气流能在较短距离内实现完全混合,无分层流动现象且混合效果好。获得最佳混配效果的距离为26.85 cm。

(3)变温混配装置控制分析表明,变温控制系统在干燥控制过程中时滞较小,控制满程时间为0.75 s,最大变温温差的均值为0.96℃,控制合格率达84%以上。水稻出机含水率在合理范围内,干燥后水稻食味值大于82,糙碎率小于3.4%,综合评价满足生产要求。