扰种齿辅助气吸式大蒜排种器设计与试验

2022-03-14谢东波张春岭吴晓庆王韦韦刘立超陈黎卿

谢东波 张春岭 吴晓庆 王韦韦 刘立超 陈黎卿

(1.安徽农业大学工学院, 合肥 230036; 2.安徽省智能农机装备工程实验室, 合肥 230036)

0 引言

目前,我国大蒜主产区的播种方式仍旧以人工种植为主[1-2],机械化率低严重制约了大蒜产业发展。大蒜属于中大籽粒种子,其形状尺寸变异系数大,机械化取种时漏取及多取现象普遍存在[3]。针对大粒径种子机械化播种的难题,学者展开了诸多研究,赖庆辉等[4]采用气吸圆盘式排种器对云南丽薯6号微型薯进行试验;侯加林等[5]针对气吸式排种器播种马铃薯所需功耗较大等问题,设计了一款气力托勺式马铃薯精量排种器。BAKHITIARI等[6]对大蒜进行了物理和气动性分析;CHOI等[7]研发的大蒜播种机采用转勺式取种,运用鸭嘴机构进行插播;YANG等[8]采用勺带式取种方式;侯加林团队[9-11]针对大蒜单粒取种问题,设计了链勺式取种装置和轮勺式、龙爪式循环单粒取种装置。此外在大蒜排种器结构优化等方面也开展了研究[12-13]。综上所述,在大蒜单粒播种方面已经取得了较多成果,但通过分析发现,现有的成果往往建立在对蒜种大小一致性要求较高基础上,通过选种后再进行播种,对蒜种品种要求较高。对于传统杂交蒜的排种器设计研究还不深入,特别是如何能够适应一定尺寸变化的蒜种单粒排种设计尚需深入探讨。

本文针对杂交蒜尺寸差异大而导致播种作业时出现单粒合格指数低及漏播指数高的问题,设计扰种齿辅助式充种大蒜排种器,以增加种子的活跃度,提高充种率。

1 排种器结构与工作原理

1.1 排种器结构

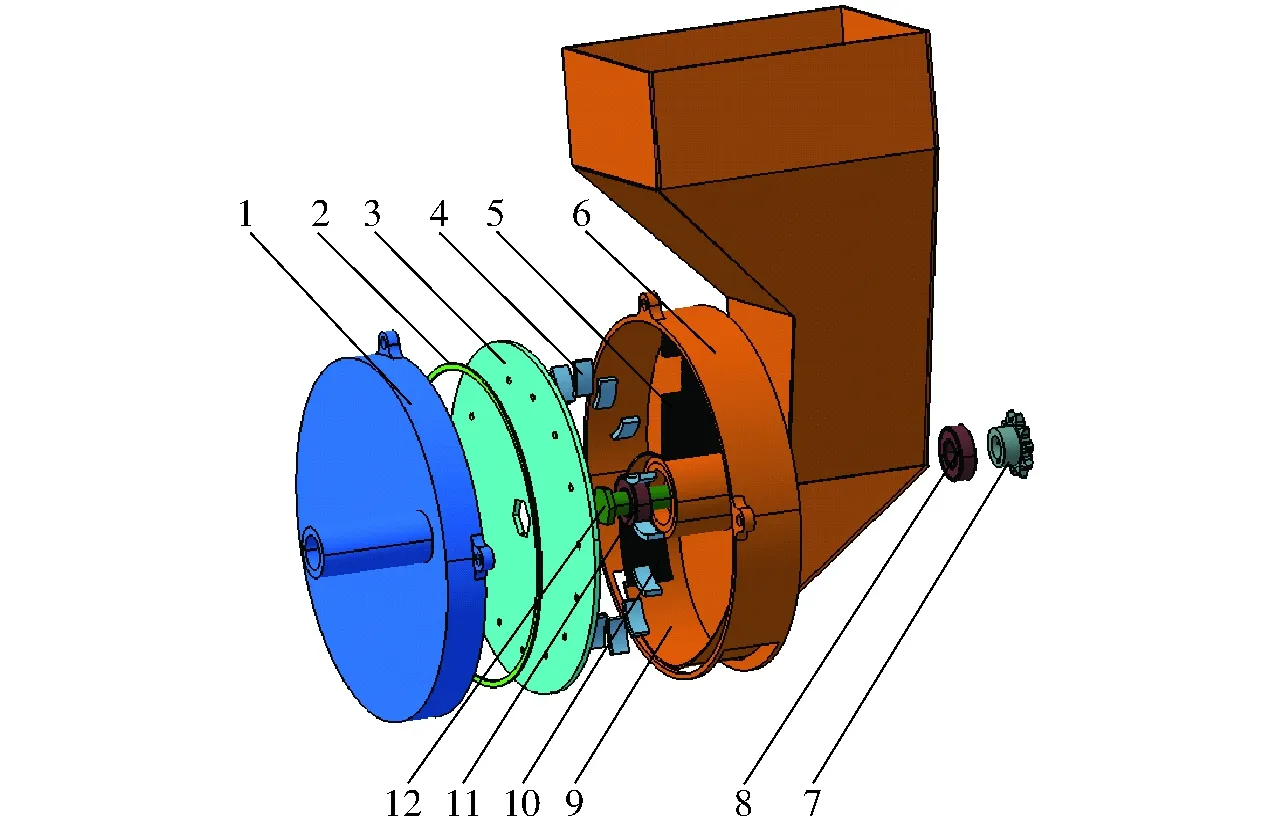

扰种齿辅助气吸式大蒜排种器主要由种箱、排种盘、气室、护种板、毛刷、刮种板和传动轴等部件组成,其结构如图1所示。其中扰种齿排种盘作为排种器的核心部件,其结构如图2所示,在排种盘周向分布15个圆弧形扰种齿,聚氨酯材料扰种齿通过沉头螺丝安装于排种盘,其能对护种板上的杂交蒜种群造成扰动并破坏其稳定堆积状态,从而达到促进充种的作用。

图1 气吸式大蒜排种器结构图Fig.1 Structure diagram of pneumatic garlic seed-discharging device1.气室 2.密封圈 3.排种盘 4.扰种齿 5.清种毛刷 6.种箱 7.链轮 8.轴承1 9.护种板 10.毛刷 11.轴承2 12.排种轴

图2 扰种齿排种盘结构示意图Fig.2 Schematic of structure of seeding disc1.扰种齿 2.型孔

图3 排种盘分区示意图Fig.3 Diagram of division of row seed plate

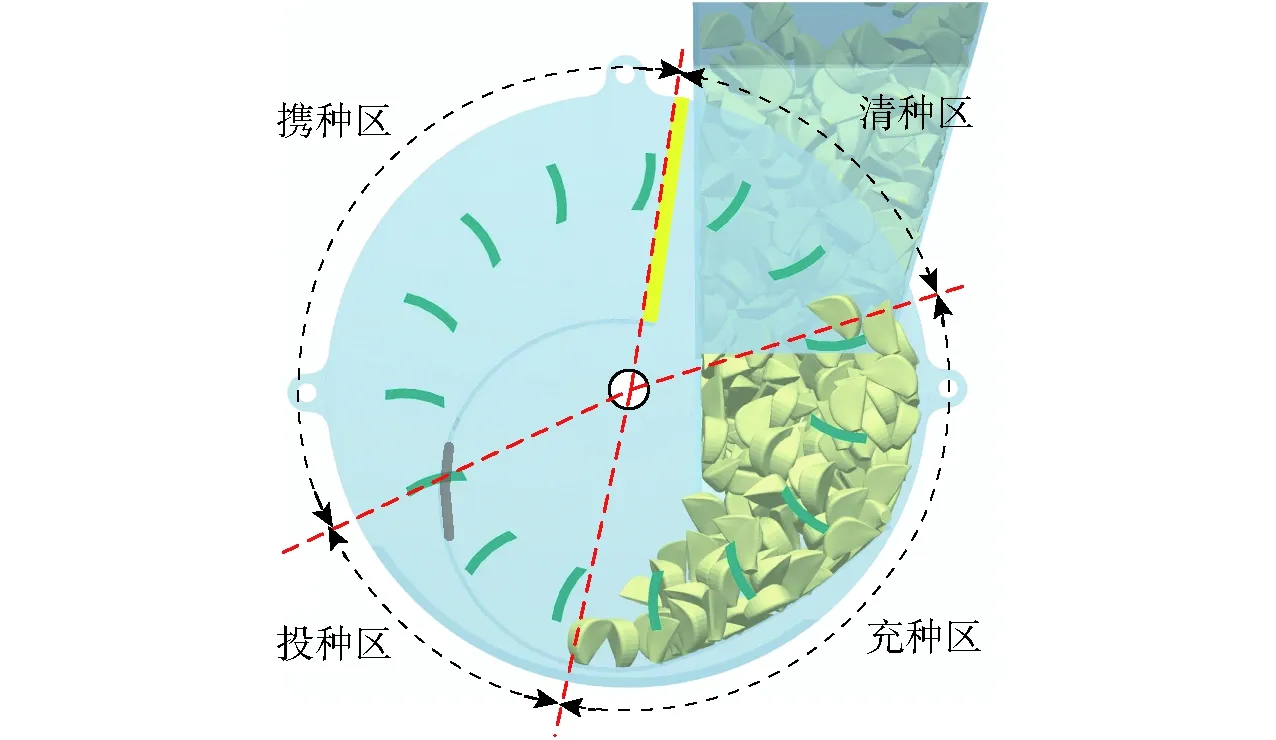

1.2 排种器工作原理

排种器在工作时,位于种箱中的杂交蒜种由于重力作用进入充种区后置于护种板上,在扰种齿圆周运动的带动下将整个排种器分为4个区域:充种区、清种区、携种区和投种区,如图3所示。扰种齿排种盘随排种轴转动而发生转动,位于排种盘上的扰种齿对护种板上的杂交蒜种群造成扰动,破坏种群中杂交蒜种的稳定堆积状态,此时大蒜种子会快速填充在扰种齿之间的凹槽内,凹槽内均匀分布的气孔会在气室的负压作用下快速将位于扰种齿间凹槽内的蒜种吸附完成充种。在清种区,未吸附在吸孔上的蒜种由于自身重力和清种刷的协同作用,会从扰种齿间凹槽的内侧或外侧再次返回充种区落在护种板,完成清种过程。进入携种区,稳定吸附于排种盘的大蒜种子能够随排种盘转动进入投种区,在投种区域时受气室内部隔断负压的作用,此时蒜种受到自身重力和离心力的作用立即与排种盘发生分离,完成一个播种过程。

2 关键部件设计与参数分析

2.1 排种盘直径与型孔数确定

排种盘是排种器的核心部件,排种盘的直径直接影响排种器的整体结构及气室压强等参数的确定[14]。根据排种盘转速与充种时间的关系可知

(1)

其中

式中t——充种时间,s

lc——充种区弧长,m

v——型孔线速度,m/s

α——充种角,rad

d——排种盘直径,m

n——排种盘转速,r/min

r1——吸孔中心与排种盘边沿的径向距离,m

由式(1)可得

(2)

式(2)表明,充种角α和排种盘转速n将直接影响到充种时间t,而排种盘直径并不能影响到吸孔在充种区的滞留时间[15-17]。由于杂交蒜种粒径较大且呈现不规则的状态,同时考虑到排种器与配套播种机作业速度的配合关系及种箱容积,本文所设计排种盘直径为0.30 m,厚度5 mm,材料为45号钢。

型孔数是确定排种盘转速的重要因素。根据大蒜的大田种植密度为60株/m2,株距8~12 cm的农艺要求,在已知排种盘直径为0.30 m的情况下,其型孔数量k的计算公式为

(3)

式中va——播种机速度,m/s

lz——株距,m

图5 杂交蒜尺寸频率分布直方图Fig.5 Histograms of garlic size frequency distribution

由式(3)化简可得

(4)

由式(4)可知:型孔数量与排种盘转速成反比,与播种机行走速度成正比。考虑到杂交蒜的外形尺寸较大,吸种孔直径亦随之增大,通过对杂交蒜个体的外形尺寸统计分析得知其型孔直径为6~9 mm,因此本文所设计的排种盘型孔直径为6.5 mm,由式(4)可得扰种齿排种盘型孔数k为15,相邻两吸孔的中心角为24°。

2.2 排种盘扰种齿设计

大蒜的单粒取种是实现大蒜机械化播种的关键因素,但大蒜种子属于中大粒径种子,其形状不规则、表面粗糙、尺寸变异系数大,极易产生颗粒堆积现象,因此结合大蒜的外形尺寸轮廓设计排种盘扰种齿,其结构参数包括扰种齿的渐开线轮廓及扰种齿间的凹槽深度。现以来安杂交蒜为例,每个蒜头有蒜瓣12~13瓣,分两层排列,外层蒜瓣大,内层蒜瓣小,而且夹瓣多,平均单瓣约为4.0 g,如图4所示。随机挑选100粒饱满的来安杂交蒜种进行外形尺寸及质量测量,测量结果如表1所示。

图4 大蒜切面图Fig.4 Cut view of garlic

表1 蒜种三维尺寸Tab.1 Three dimensional dimensions of garlic species

分析表1数据进行概率统计,得出频率分布如图5所示,杂交蒜的长、宽和厚基本符合正态分布,以此作为扰种齿尺寸设计的依据。

为实现杂交蒜的单粒取种,在设计排种盘扰种齿间的凹槽时,应满足单粒取种且不堵塞的充种性能,参考杂交蒜弓形面尺寸,随机挑选杂交蒜种,利用二值化提取杂交蒜外形轮廓如图6所示。

图6 大蒜轮廓二值化提取Fig.6 Binary extraction of garlic contour

在提取得出多条杂交蒜弓形面轮廓后,拟合如图7所示的抛物线,图中lAB为某一点的切线,即可得到拟合方程的抛物线方程。

图7 大蒜弓形面轮廓曲线Fig.7 Arch surface contour curve of garlic

抛物线曲线顶点过原点坐标,即

(5)

式中x——渐开线横坐标,mm

y——渐开线纵坐标,mm

p——抛物线的焦点到准线的距离,mm

b——截距,mmk——斜率

由k=tan54°求解得出抛物线曲线方程为

x2=2.97y

(6)

杂交蒜在充种区主要依靠自身重力的作用进入凹槽,杂交蒜种流动性较差,为避免蒜种在凹槽间出现卡种的现象,在设计扰种齿时结合杂交蒜种在充种区以站立或侧卧的姿态进入凹槽,因此在设计扰种齿时为避免连续充入凹槽的杂交蒜种脱落且兼顾凹槽容纳蒜种的最大空腔,因此在得到扰种齿与杂交蒜弓形面相似的渐开线轮廓之后[18](图8),为避免重播应及时清种,并参考大蒜实际尺寸设计扰种齿结构参数

图8 扰种齿结构示意图Fig.8 Schematic of seed disturbing teeth structure

(7)

式中ls——杂交蒜长度平均值,mm

l——扰种齿长度,mm

lab——两扰种齿ab间的距离,mm

lcd——两扰种齿cd间的距离,mm

hs——杂交蒜宽度平均值,mm

h——扰种齿宽度,mm

r3——扰种齿外圆半径,mm

r2——扰种齿内圆半径,mm

s——基圆半径,mm

φ——半径s绕圆心的旋转角,(°)

位于排种盘上的扰种齿对杂交蒜种群具有一定的扰动作用,有助于吸孔快速捕获蒜种并准确吸附。根据一般杂交蒜种平均粒径,结合大蒜弓形面轮廓线方程,在设计扰种齿左右轮廓线时,抛物线在x∈(-1.6 cm,1.6 cm)范围内,其轮廓线近似于圆,兼顾加工工艺与抛物线的开口大小,因此确定扰种齿左右渐开线轮廓为同心圆弧,其半径分别为45 mm与50 mm,其相对抛物线拥有较大的容纳空间,此外扰种齿的上下轮廓线由过排种盘中心点直径分别为190 mm和250 mm的圆弧组成,4条渐开线的交点组成了扰种齿的外形轮廓。在确定扰种齿在排种盘的位置之后,参考杂交蒜种的平均宽度和农艺要求,选取吸孔基圆直径为235 mm,此时外侧已容不下半粒种子,多余的蒜种会自动脱离重新回到充种区。但考虑到杂交蒜表面粗糙不易于滑动,相邻两扰种齿间的距离lab应适当加大,所以设计的两扰种齿ab间的距离为35 mm,两扰种齿cd间的距离为46 mm,排种盘扰种齿高度为15 mm,即凹槽的深度为15 mm,材料为聚氨酯PU弹性板。

2.3 蒜种吸附与运动原理分析

2.3.1充种区受力分析

在充种过程中,由于排种盘的转动,附着于排种盘背面的扰种齿会对稳定堆积在护种板上的种群进行定向扰动,大蒜种子随即从种群中分离,快速填充于两扰种齿之间的凹槽内,凹槽内均匀分布的吸孔会在气室的负压作用下快速将位于扰种齿间凹槽内的蒜种吸附于排种盘上。因此气室内的吸附压强和吸孔直径将直接影响蒜种在排种盘上的吸附效果。以被吸孔吸附的单粒蒜种为研究对象,对其进行受力分析[19],如图9所示。

图9 吸附状态种子受力分析图Fig.9 Stress analysis diagram of seeds in adsorption state

若一个吸孔需要吸附住一粒杂交蒜种,则需要满足条件

(8)

式中Hc——气室真空度,Pa

P0——单个吸孔的吸力,N

S——吸孔断面积,m2

dk——排种盘上吸孔直径,mm

C——蒜种重心与排种盘间距离,mm

Q——G、J、Ff的合力,N

T——G与J的合力

Ff——种子间的内摩擦力,N

G——单粒种子的重力,N

J——种子受到的离心力,N

N——吸孔对种的约束反力,N

N1、N2——吸孔对种子的约束反力,N

m——单粒蒜种质量,kg

ω——排种盘旋转角速度,rad/s

R——排种盘吸孔分布圆半径,m

γ——力G与J之间的夹角,(°)

β——力T与Ff之间的夹角,(°)

g——重力加速度,取9.8 m/s2

排种器在实际作业时,排种器受到蒜种自然条件(吸种区蒜种分布情况,蒜种之间的碰撞等)和外界环境(振动、冲击等)的影响,因此还需要考虑到吸种可靠性系数k1和工作可靠性系数k2,于是得

(9)

在最大极限条件下,cosγ=cosβ=1,于是式(9)简化后得

(10)

式中Hcmax——吸室临界真空度最大值,Pa

λ——蒜种的摩擦阻力综合系数

k1——吸种可靠性系数,为1.8~2.0,考虑到蒜种千粒质量较大,取2.0

k2——工作可靠性系数,为1.6~2.0,考虑到蒜种千粒质量较大,取2.0

可以看出,Hcmax与吸孔直径、种子的物理机械特性、排种盘转速、吸孔旋转半径等因素密切相关。杂交蒜种为不规则形且蒜种流动性差而使蒜种内摩擦系数大,若吸孔孔径较小,则需要较高的真空度。为了使蒜种能牢固地吸附在吸孔上,气室内的实际真空度必须大于Hcmax,否则不能满足吸种所需的吸力要求,导致漏播指数剧增。基于以上理论分析,考虑到种子相互撞击和振动的影响,结合现有的研究,确定排种盘吸孔的直径为6.5 mm,播种时气室的真空度高于5 kPa。由于真空度是影响气吸式排种器排种性能的重要因素,真空度越大则吸附种子的能力也就越强,越不容易产生空穴现象,但是过大的真空度会使单个吸孔吸附两粒甚至两粒以上种子的可能性增大,使种子的重播率增大,从而失去精量播种的目的,此外,真空度不但受到吸附过程中各种阻力因素的影响,还应考虑在实际工作中,排种器受到种子自然条件和外界环境的影响。因此,在确定真空度时应该比理论计算值略大。基于此,本文设计真空度为5~7 kPa。

经过种箱的杂交蒜种会由于重力的作用在护种板上产生相互堆积,在蒜种底部形成准直线形的力链,力链相互作用使得蒜种出现结拱的现象[20]。通过扰种齿对蒜种稳定堆积状态的破坏,使得位于充种区扰种齿附近杂交蒜蒜种群的力链断开,型孔附近的种群产生跳动,增加杂交蒜种群的活跃度,更加有益于提高充种性能。在取种过程中,当排种盘转动到充种区时,待取蒜种不仅会受到自身重力还会受到周边蒜种及扰种齿的作用力[3],如图10所示,对此过程进行受力分析得

(11)

式中Fi——周围蒜种对待取蒜种的作用力,N

r——蒜种质心点与回转中心的距离,mm

FN——扰种齿对蒜种的支持力,N

Mo——蒜种所受力对支撑点的力矩,N·m

当扰种齿随排种盘转动进入杂交蒜群时,待取蒜种将会受到周围蒜种的挤压受迫产生相对滑动进入两扰种齿间的凹槽内,随着扰种齿的转动,凹槽间的蒜种由于周围蒜种的挤压作用及扰种齿支撑的作用,会快速被吸孔捕捉并牢牢吸附,在凹槽内呈现稳定状态,以此完成取种过程。

图10 待取蒜种受力分析Fig.10 Force analysis for to be taken garlic

2.3.2蒜种的动力学分析

杂交蒜种的运动包括在充种区蒜种随排种盘一起运动;携种区至投种的过程中,蒜种脱离吸孔后所做的具有初速度的自由落体运动。由于蒜种的物理特征不完全一致等因素,虽然有少数蒜种的排种位置不一,但大部分蒜种还在排种器的同一点,沿排种器吸孔分布圆的切向排出。当蒜种脱离吸孔后受到的作用力为重力及空气阻力,如图11所示。

图11 种子脱离吸孔后的运动及受力图Fig.11 Movement and stress diagram of seeds after separation from suction hole

若将蒜种视为质量为m的质点,则蒜种脱离吸孔后的运动微分方程为

(12)

式中Fx——水平阻力,N

Fy——垂直阻力,N

将蒜种未脱离吸孔时的速度确定为初速度,则根据速度的合成定理得

(13)

式中vr——蒜种的相对速度,m/s

ve——牵连速度,m/s

vx——蒜种水平绝对速度,m/s

vy——蒜种垂直绝对速度,m/s

θ——蒜种脱离吸孔时吸孔和中心线的连线与水平轴的夹角,rad

当排种器在实际作业时,其牵连速度ve=va,相对速度vr=Rω,在蒜种脱离吸孔后的下落过程中不考虑空气阻力的影响,则得出种子脱离吸孔后的运动方程为

(14)

根据式(14)的分析结果,对于排种器在实际工作中的零速投种,则有vx=0,即va=Rωsinθ,说明机器前进作业速度与排种盘直径、转速有关,根据设计要求机器的前进速度为1~2 km/h,排种盘的直径为0.3 m,因此确定排种盘的转速为9~15 r/min。

3 排种性能仿真

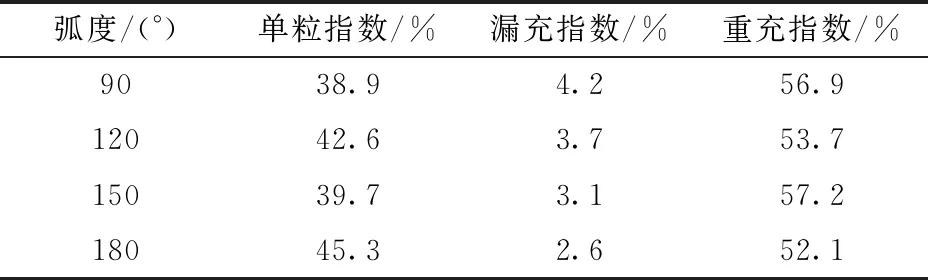

为了探究不同弧长扰种齿结构对充种过程中漏充与多充的影响,应用EDEM软件对排种盘扰种齿工作部件与蒜种运动过程进行模拟分析,扰种齿材料选用聚氨酯PU弹性板材料。

3.1 扰种齿结构与仿真分析

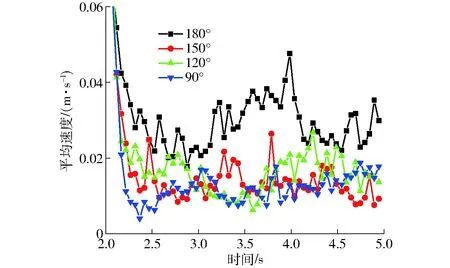

扰种齿作为排种盘的核心部件,其弓形面轮廓与抛物线相似,因此参照图7,以蒜种平均厚度与平均长度的交点为圆心,分别选取90°、120°、150°、180°来分析不同结构参数的扰种齿在取种过程中的漏充指数。

将绘制好的三维模型简化并导入EDEM软件中,将几何体在不影响运动的前提下进行绑定和分解,并定义材料的属性,将排种轴与排种盘的旋转运动进行绑定,并将运动情况分解成排种盘与扰种齿的两个独立且互不影响的旋转运动。为了模拟排种盘扰种齿的取种运动,对模型中的几何体设置运动参数,排种盘与扰种齿的工作过程设置为匀速圆周运动。仿真时,在种箱上端处创建虚拟种子工厂,以饱满的杂交蒜种为仿真分析对象,大蒜颗粒的尺寸根据体积按正态分布进行设置,蒜种生成模块定义为Virtual,蒜种在重力的作用下落下。几何模型与蒜种材料参数[1]和接触参数[21]分别如表2与表3,仿真过程模拟实际作业过程。蒜种是个特殊的离散元体,蒜种颗粒中存在力,蒜种与蒜种粒子间选用Hertz-Mindlin with bonding模型,蒜种与排种器的接触模型采用Hertz-Mindlin(no slip) 接触模型。

表2 仿真参数Tab.2 Simulation parameters

表3 接触模型参数Tab.3 Contact model parameters

在离散元软件仿真过程中,分别对4组仿真参数设置了相同的运动特性,通过颗粒工厂设置600粒大蒜种子,下落时间为1 s,1~10 s内设置12 r/min的排种盘转速[3],总运动时间为10 s,采用Euler时间积分模型,Rayleigh时间步为9×10-6s,设置网格尺寸为3倍的最小颗粒半径。仿真过程如图12所示。

图12 不同弧长扰种齿取种仿真过程Fig.12 Simulation process of different arc lengths seed disturbing tooth seed selection

3.2 仿真结果分析

通过EDEM软件对扰种齿取种过程进行仿真分析,以扰种齿凹槽间蒜种的填充率为指标,统计不同弧长扰种齿在通过种群后的充种情况,待仿真稳定后记录100个扰种齿的填充情况,取3组统计记录的平均值,结果如表4所示。

表4 取种效果对比Tab.4 Comparison of seed selection effects

结果表明扰种齿弧长直接影响排种盘充种性能,扰种齿弧长较小将直接导致对杂交蒜种群的扰动较小,种群间的大蒜更易于出现颗粒堆积、结拱拥塞的现象。因此,分析种群的平均速度亦能反映种群的扰动强度[22]。通过EDEM软件后处理功能,提取4组参数仿真下大蒜种群的平均速度,如图13所示。

图13 大蒜种群平均速度随时间变化曲线Fig.13 Variation curves of average velocity of garlic population with time

提取时间步长2~5 s下对种群平均速度仿真曲线可以看出,大蒜种群在180°扰种齿排种盘作用下平均速度最大,由平均速度波动曲线可以看出,整个种群将始终处于运动的状态,从而增加了种群的离散程度,并减小种群之间的摩檫力,有利于提高充种性能。从仿真结果可以看出,在该条件下180°扰种齿排种盘辅助充种性能较优,验证了180°扰种齿排种盘具有辅助充种的优势,且更容易在重力和相互碰撞作用下进入型孔完成充种过程。

4 排种性能试验

4.1 试验设备与方法

为了验证所设计的扰种齿辅助气吸式大蒜排种器的工作性能,于2021年1月13日进行台架试验,试验装置选择安徽省智能农机装备工程实验室的JPS-12型排种试验台,试验材料选择来安大蒜,如图14所示。

图14 排种试验台Fig.14 Seeding test bench1.负压气管 2.排种器 3.安装支架 4.种床带 5.驱动电机

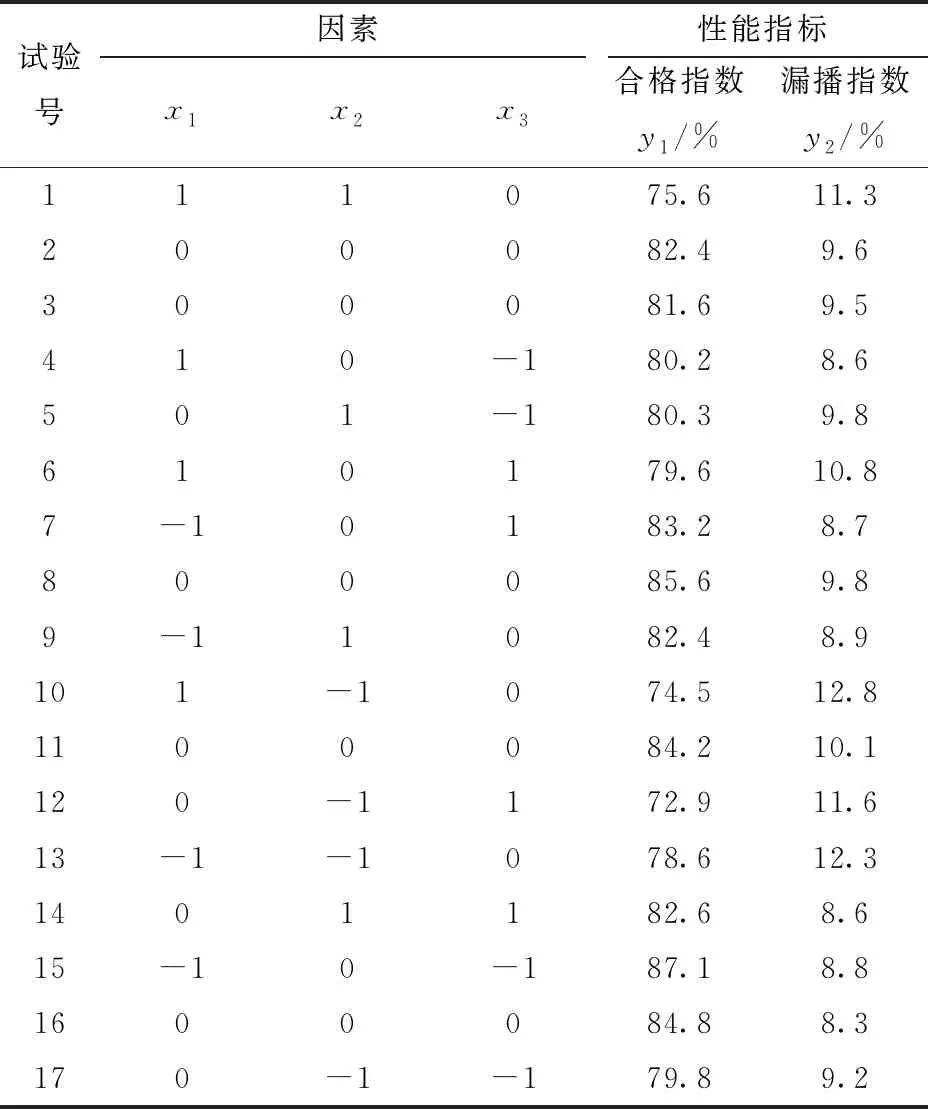

为满足大蒜单粒取种的农艺种植要求,试验方法参考GB/T 6973—2005《单粒(精密)播种机试验方法》进行17组试验,每组试验重复3次,试验结果取3次平均值,每组试验采集200粒大蒜种子进行数据统计,统计每穴中0、1、2粒蒜种情况,选择单粒取种数与总穴数的百分比,记录合格指数与漏播指数;根据前期参数设计分析结果,选取作业速度、排种盘转速、真空度为试验因素,为了获得3个因素的最佳参数,采用Box-Behnken[23]试验设计原理,试验因素编码如表5所示。

表5 试验因素编码Tab.5 Coding of test factors

4.2 试验结果分析

试验结果如表6所示(x1、x2、x3为因素编码值),利用Design-Expert 8.0.6软件分别对作业速度、排种盘转速、真空度进行回归拟合分析,因为合格指数、漏播指数与重播指数之和为100%,于是选择合格指数与漏播指数为性能指标,建立合格指数y1、漏播指数y2的回归方程,对影响试验指标的3个因素进行显著性检验与分析,最终获得显著试验因素与评价指标的二次多项式响应面回归模型,模型显著性检验结果如表7所示。

对试验结果进行多元回归拟合分析,剔除不显著因素后得到合格指数y1和漏播指数y2的回归模型为

(15)

表6 试验设计方案与结果Tab.6 Experimental design and results

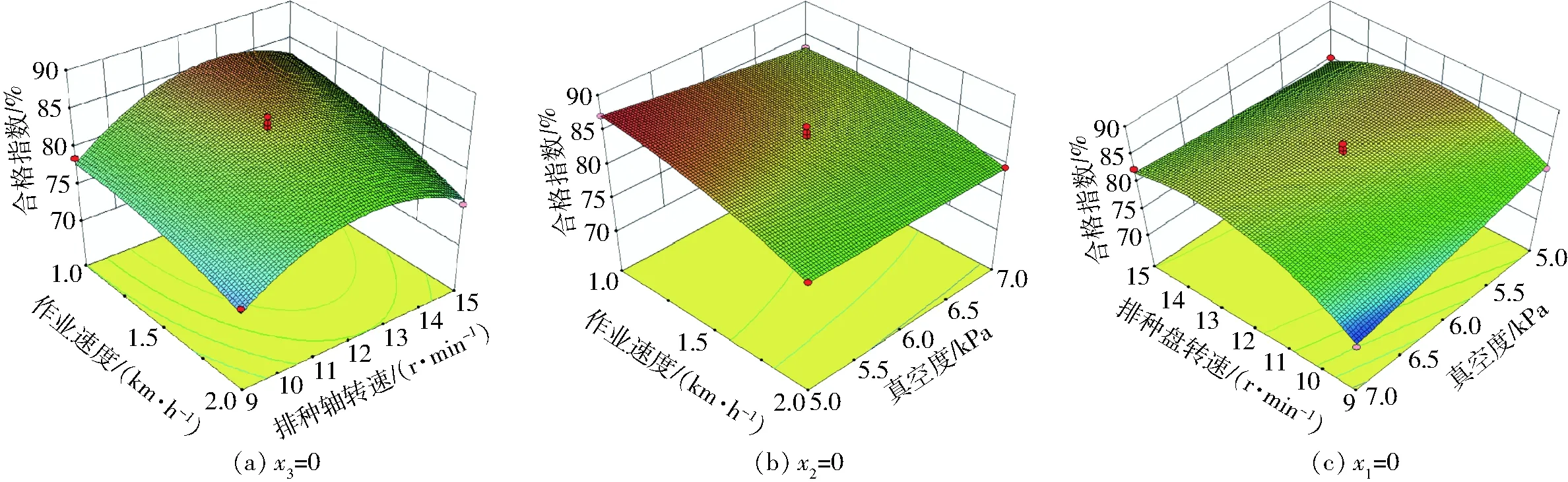

为分析交互项对试验指标的影响规律,应用软件对数据进行分析,固定其中某一个因素水平为零,分析另外2个因素的交互作用得出响应曲面。

(1)各因素对合格指数的影响

图15a为真空度处于中心水平时,作业速度与排种盘转速的交互作用对合格指数的影响。排种盘转速一定时,合格指数随作业速度增加而减小。当作业速度一定时,合格指数随着排种盘转速的增加先增大后减小。图15b为排种盘转速处于中心水平时,作业速度及真空度交互作用对合格指数的影响。真空度一定时,随作业速度升高,合格指数会逐渐降低。当真空度增大时,会减弱因作业速度升高引起的合格指数降低的趋势。图15c为作业速度处于中心水平时,排种盘转速及真空度交互作用对合格指数的影响。当真空度增大时,会增强随排种盘转速增加而引起合格指数先升后降的趋势。当排种盘转速一定时,合格指数随真空度的增加而增加。

表7 回归模型方差分析Tab.7 Analysis of variance of regression model

图15 各因素对合格指数影响的响应曲面Fig.15 Response surfaces of influence of various factors on qualification index

图16 各因素对漏播指数影响的响应曲面Fig.16 Response surfaces of influence of various factors on missed seeding index

(2)各因素对漏播指数的影响

图16a为真空度处于中心水平时,作业速度与排种盘转速的交互作用对漏播指数的影响。当作业速度一定时,漏播指数随着排种盘转速的增加先减小后增大。当作业速度增加时,会减缓随排种盘转速增加而引起的漏播指数降低的趋势。图16b为排种盘转速处于中心水平时,作业速度及真空度交互作用对漏播指数的影响。真空度一定时,漏播指数随作业速度的增加先减小后增加。当真空度增大时,会增大因作业速度升高引起漏播指数升高的趋势。图16c为作业速度处于中心水平时,排种盘转速及真空度交互作用对漏播指数的影响。当真空度一定时,漏播指数随排种盘转速增加而降低,当排种盘转速增大时,会增强随真空度增加而引起漏播指数降低的趋势。

为寻求约束条件范围内各因素最优组合,以排种器合格指数最大和漏播指数最小为评价指标。采用极值理论进行求解[24],优化目标函数和约束条件为

(16)

利用软件后处理功能进行最佳工作参数优化,得出最佳参数组合:作业速度为1.0 km/h、排种盘转速为11.66 r/min、真空度为5 kPa时,模型预测的合格指数为87.1%,漏播指数为8.8%。

4.3 验证试验结果

为了验证优化结果与试验结果的一致性,在图14所示的排种试验台对优化结果进行验证,设定作业速度为1.0 km/h,排种盘转速为11.6 r/min,真空度为5 kPa,待排种器稳定工作后,统计200粒蒜种的合格指数与漏播指数,重复3次试验取平均值,试验结果为合格指数86.8%,漏播指数9.1%。结果表明优化结果与试验结果基本一致,回归模型可靠,试验效果如图17所示。

图17 排种效果图Fig.17 Seeding effect diagram

如图17所示,试验中采用的杂交蒜种没有进行严格的筛选与分级。分析蒜种的漏播指数略高的原因,可能是由于某些蒜种较小,扰种齿在工作中未成功取种或取种成功后未能及时被吸孔吸附从而导致蒜种脱落引起漏播指数略高;图中造成重播的两粒蒜种比其余蒜种体型稍小,分析其原因,可能是由于两粒较小的种子同时被吸孔吸附,在经过清种刷时未被及时清除从而导致重播;图17中,分析种床带中的大蒜直线度略差的原因,可能是没有选取适宜的投种高度从而导致蒜种从投种口出来位置发生偏移,后期加上导种管可使直线度有所提高。

5 结论

(1)针对杂交蒜尺寸差异较大的问题,设计了一款扰种齿辅助气吸式大蒜排种器, 阐述了其结构组成和工作原理,确定了气吸式大蒜排种器关键结构参数。

(2)对落种区、充种区和携种区的杂交蒜种进行了动力学分析,建立仿真分析模型。通过离散元仿真分析软件EDEM探究不同弧长结构的扰种齿在充种过程中对漏充与多充的影响,仿真结果表明:180°扰种齿排种盘具有辅助充种的优势且更容易在重力及相互碰撞作用下进入型孔完成充种过程。

(3)采用Box-Behnken试验设计方法,进行了三因素三水平回归正交试验,分别建立合格指数和漏播指数的多元回归模型,以合格指数高、漏播指数低为目标,对各影响因素参数进行了优化,确定最优参数组合:作业速度为1.0 km/h、排种盘转速为11.66 r/min、真空度为5 kPa时,合格指数为87.1%、漏播指数为8.8%。在最优参数组合下进行了台架试验, 试验结果为合格指数为86.8%,漏播指数为9.1%,试验结果与优化结果基本一致,其满足试验要求。