Al粒径对富铝聚四氟乙烯基铝活性材料冲击反应性能的影响

2022-03-14胡榕姜春兰毛亮祁宇轩蔡尚晔胡万翔

胡榕, 姜春兰, 毛亮, 祁宇轩, 蔡尚晔, 胡万翔

(1.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081;2.中国北方车辆研究所, 北京 100072; 3.江苏曙光光电有限公司, 江苏 扬州 225009)

0 引言

聚四氟乙烯基铝(PTFE/Al)活性材料是一种典型的冲击反应活性材料,这类材料通常表现为惰性,但是在强冲击载荷作用下,聚四氟乙烯(PTFE)与Al之间会发生剧烈的氧化还原反应,形成类爆轰现象,释放出大量能量。因此,当活性材料毁伤元作用目标时,不仅具有传统的动能毁伤模式,还可在侵靶过程中发生剧烈反应,产生动能和化学能双重毁伤,使毁伤元的综合威力获得大幅度的提升[1-3]。同时PTFE/Al活性材料较易制备[4-5],强度较高[6],具有良好的应用前景。

PTFE/Al活性材料作为一种复合材料,其制备工艺、组分配比和粒径等原材料差异对材料的力学性能及反应特性影响显著。金属 Al颗粒作为 PTFE/Al活性材料的关键组分,在一定程度上决定了 PTFE/Al活性材料的反应特性和力学性能,而金属颗粒的粒径是一个重要参数,当金属颗粒的粒径不同时,其物理、化学性质可能有很大差别。

Osborne等[7]通过差示扫描量热法和热重分析法研究Al粒径对PTFE/Al热分解过程的影响,实验结果表明Al粒径影响着材料的点火机理。Mock等[8]使用氢气炮研究Al粒径对于PTFE/Al杆冲击引发特性的影响,结果表明当Al粒径不同时,PTFE/Al杆的冲击引发阈值与引发时间均会随之发生变化。周杰等[9-10]通过准静态压缩实验和准密闭容器冲击释能实验,结合材料的准静态力学性能初步分析了Al粒径对活性材料的冲击反应释能特性的影响规律。Feng等[11-13]对不同粒径的PTFE/Al材料在中低应变率下的力学性能及反应情况进行研究,根据实验现象提出了 PTFE/Al材料的裂纹尖端形成热点的点火机理。Tang等[14]和乌布力艾散等[15]采用有限元方法从微观角度研究了 Al粒径及分布特征对 Al/PTFE 材料力学性能的影响。

本文采用分离式霍普金森压杆(SHPB)实验装置对不同Al粒径的富铝PTFE/Al活性材料试件进行加载,并通过高速摄像机拍摄冲击过程,通过分析实验曲线及高速摄像图片,探究Al粒径对于富铝PTFE/Al活性材料在不同应变率加载下的冲击反应特性的影响。开展此项研究有助于深刻了解PTFE/Al的冲击反应机理,对PTFE/Al活性材料的工程应用具有一定的指导意义。

1 实验设计

1.1 材料制备

本文将PTFE和Al的质量配比固定为50%∶50%,采用模压烧结成型法制备PTFE/Al活性材料。其中铝粉的平均粒径分别为50 nm、10 μm、70 μm和200 μm,纳米铝粉活性铝含量在70%左右,微米铝粉活性铝含量在99%以上,铝粉纯度均在99.9%以上。

以少量无水乙醇为介质,将Al粉和PTFE粉末在混料机中湿混10 h,使各组分混合均匀。然后进行24 h真空干燥,干燥后采用单轴冷压方式将活性粉体模压成型并将压坯自然放置24 h,以消除内部气体及残余应力。然后将压坯置于烧结炉中进行无压烧结,烧结温度历时曲线如图1所示,为了保证所烧结试件的力学性能,设置炉体在降温过程中于315 ℃处保温4 h.

图1 烧结历程曲线Fig.1 Sintering curve

1.2 SHPB动态冲击实验

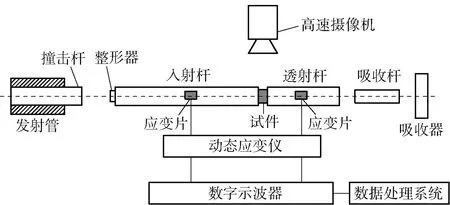

采用SHPB测试系统对包含不同Al粒径的PTFE/Al活性材料进行动态压缩实验,实验测试系统如图2所示,主要由发射装置、压杆系统、测试系统及数据处理系统组成。其中压杆系统包括撞击杆、入射杆、透射杆和吸收杆。同时,在测试系统中加入高速摄像机,记录试样在冲击压缩载荷下的变形、失效及冲击引发化学反应的过程。

图2 SHPB实验系统Fig.2 Split-Hopkinson pressure bar test system

实验中使用钢杆进行动态加载,所采用的入射杆和透射杆长度均为1 200 mm,杆直径为16 mm,撞击杆长度为200 mm,试件尺寸为φ8 mm×5 mm,试件如图3所示。相比于传统金属及合金材料,PTFE/Al活性材料的力学强度及机械阻抗较低,为避免材料在压缩过程中应力不均匀,使用真空硅脂将直径8 mm的铜版纸圆片粘贴在入射杆前端作为波形整形器,以减缓入射脉冲的上升沿并减弱信号的弥散效应。

图3 PTFE/Al活性材料试件Fig.3 PTFE/Al specimens with different Al particle sizes

采用高速摄像技术记录了不同Al粒径的PTFE/Al试件在不同应变率加载下压缩变形、碎裂及点火反应的过程,拍摄帧频为30 000帧/s. 考虑到反应释放能量,发出明亮的火光,因此对高速摄像机照片进行处理,将其滤去虚光后转换为灰度图[16],如图4所示。以各照片中所有像素点的灰度值之和,即反应亮度,表征反应激烈程度,统计反应亮度与时间的关系。高速摄像机照片分辨率为256像素×320像素。

图4 高速摄像机照片处理示意图Fig.4 Schematic diagram of high-speed photography image processing

2 实验结果与分析

2.1 加载应变率对PTFE/Al活性材料冲击反应性能的影响

PTFE/Al活性材料需要在一定的冲击加载条件下才能激发反应,释放出能量,因此,探究了加载应变率对PTFE/Al活性材料冲击反应性能的影响规律。以初始撞击时为0 μs时刻,图像中亮度降为最大亮度的10% 时为反应结束点。反应延迟时间定义为从0 μs至点火现象出现的时间间隔,反应持续时间定义为从点火现象出现至反应结束点的时间间隔。

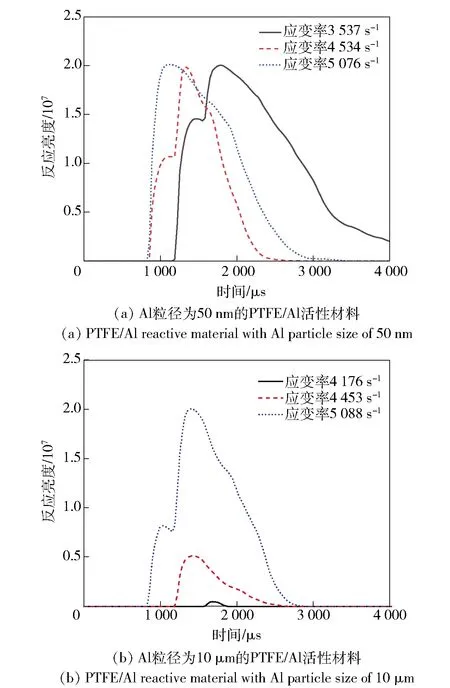

表1给出了发生反应的两种Al粒径PTFE/Al活性材料在不同应变率下的冲击反应数据。图5为不同应变率加载下两种粒径PTFE/Al活性材料的 反应亮度- 时间曲线。不同应变率加载时,反应亮度曲线的峰值均在2×107左右,这是因为在峰值时刻反应非常剧烈,高速摄像机拍摄到的整幅图像基本呈现为明亮的白色,像素点灰度值大多为255. 图6和图7分别为Al粒径50 nm和10 μm的PTFE/Al活性材料在不同应变率加载下的冲击反应过程。粒径为70 μm和200 μm的PTFE/Al活性材料未能在此应变率下(3 000~5 000 s-1)发生反应。

表1 不同Al粒径PTFE/Al活性材料冲击反应 实验结果Tab.1 Test results of PTFE/Al materials with different Al particle sizes

图5 不同应变率加载下材料反应亮度- 时间曲线Fig.5 Brightness-time curves at different strain rates

图5(a)中, Al粒径为50 nm的PTFE/Al活性材料,材料的反应延迟时间随着应变率的增加逐渐降低。当加载应变率为4 534 s-1和5 076 s-1时,活性材料均在858 μs时刻第1次拍摄到反应火光,但这是受拍摄帧率限制,相邻两张图像的拍摄间隔较大,为33 μs. 可由图6火光范围推测应变率为5 076 s-1时,活性材料发生反应早于应变率为4 534 s-1时。随着应变率的增加,Al粒径为10 μm的PTFE/Al活性材料反应延迟时间不断降低,火光的亮度不断提高,反应持续时间不断增加,能量释放不断提升。从火光明亮程度和反应持续时间来看,Al粒径为50 nm的PTFE/Al活性材料整体能量释放远远高于Al粒径为10 μm的PTFE/Al活性材料。

Al粒径为50 nm和Al粒径为10 μm的 PTFE/Al活性材料的反应延迟时间均随着应变率的提高而逐渐降低。对于同一材料而言,材料的临界反应能量一定,应变率的提高意味着单位时间内试件发生的应变增加,能量沉积到临界反应能量的时间减少,反应延迟时间逐渐降低。

但反应持续时间随应变率的变化规律并不一致。粒径为50 nm的PTFE/Al活性材料反应相对充分很多,在较低应变率加载时材料即可发生剧烈反应。当加载应变率提高时,亮度曲线更快达到峰值,迅速发生充分反应,反应的传播速率随着加载应变率的提高而提高。图5(a)中,当加载应变率为3 537 s-1时,材料反应持续时间相当长,在飞散的活性材料碎片中也发生了充分的反应,这可能是因为纳米铝粉的团聚导致该PTFE/Al活性材料试件中材料混合较不均匀。随着应变率增加,Al粒径为10 μm的PTFE/Al活性材料反应持续时间逐渐增加,这是因为在Al粒径为10 μm的活性材料中,材料的反应并不完全。观察图7(a)可以发现,在反应火光消失时冲击杆周围仍然存在较多的PTFE/Al活性材料碎屑未参与反应。随着应变率的提高,分散在冲击杆周围的PTFE/Al碎屑逐渐减少,参与反应的PTFE/Al活性材料质量随着应变率的提高逐渐增加,由此火光亮度和持续时间也随之增加。

2.2 Al粒径对PTFE/Al活性材料冲击反应性能的影响

图8为Al粒径分别为50 nm和10 μm的PTFE/Al活性材料在相似应变率加载下冲击反应过程的亮度- 时间曲线。图9~图11分别为Al粒径50 nm、10 μm、70 μm和200 μm的PTFE/Al活性材料在相似应变率加载下的冲击过程。

图6 Al粒径50 nm PTFE/Al试件在不同应变率下冲击反应过程Fig.6 Shock-induced reaction processes of PTFE/Al-50 nm specimen at different strain rates

图7 Al粒径10 μm PTFE/Al试件在不同应变率下冲击反应过程Fig.7 Shock-induced reaction processes of PTFE/Al-10 μm specimen at different strain rates

图8 PTFE/Al活性材料的反应亮度曲线Fig.8 Brightness-time curve of PTFE/Al shock induced reaction

当Al粒径为纳米级别时,PTFE/Al活性材料相对更容易激发。试件从0 μs开始受到强烈压缩,发生变形,内部裂纹迅速拓展,材料发生失效并有大量的碎屑飞散,随着试件被进一步压缩,化学反应被激发并迅速传播,火光明亮且持续相对较长时间,反应持续时间达到了1.3 ms左右。

Al粒径为10 μm的PTFE/Al试件在冲击下的现象与Al粒径为50 nm时相似。对比Al粒径为50 nm的PTFE/Al试件,Al粒径为10 μm的PTFE/Al试件的反应延迟时间更长,且Al粒径为10 μm的PTFE/Al试件的反应持续时间与反应释放的能量明显低于Al粒径为50 nm的PTFE/Al试件,当火光消失时,图像显示仍有大量的破碎的活性材料剩余,这些部分并没有参与到整体反应中去。而Al粒径为50 nm的PTFE/Al试件相对反应得更加完全,在反应结束时无材料剩余。

图9 Al粒径50 nm PTFE/Al试件在4 534 s-1应变率下冲击反应过程Fig.9 Shock-induced reaction process of PTFE/Al-50 nm specimen at strain rate of 4 534 s-1

图10 Al粒径10 μm PTFE/Al试件在4 453 s-1应变率下冲击反应过程Fig.10 Shock-induced reaction process of PTFE/Al-10 μm specimen at strain rate of 4 453 s-1

图11 Al粒径70 μm和200 μm PTFE/Al试件冲击反应过程Fig.11 Shock-induced reaction processes of PTFE/Al-70 μm and PTFE/Al-200 μm specimens

图8中Al颗粒为50 nm的PTFE/Al活性材料峰值处亮度约为粒径为10 μm的活性材料峰值亮度的3.7倍,亮度面积约为4.7倍。从图9中反应持续时间与反应产生的火光强度都可以看出纳米Al颗粒的PTFE/Al活性材料反应程度远高于Al粒径为10 μm的PTFE/Al活性材料。

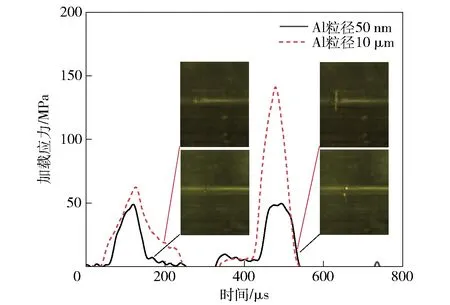

考虑到在SHPB加载过程中,反射的拉伸波会在入射杆撞击端再反射形成压缩波,由此对试件进行多次脉冲加载[17-18]。因此,使用实验中透射杆的应变数据计算试件的应力时程曲线[19]。受采样时间所限,曲线中仅体现出两次脉冲加载过程,两种不同粒径试件的应力脉冲加载曲线如图12所示。将高速摄像机拍摄到的图像与脉冲曲线取相同的零时刻,观察图像。在第1次脉冲结束时,Al粒径为10 μm的PTFE/Al活性材料宏观表现为变形和镦粗,并未发生失效破碎;而Al粒径为50 nm的PTFE/Al活性材料已经发生失效,开始破碎。在第2次脉冲加载中,Al粒径为10 μm的PTFE/Al活性材料破碎飞散;Al粒径为50 nm的PTFE/Al活性材料出现两个小火光点,发生点火现象,但反应未传播开,火光随后消失。

图12 PTFE/Al试件与透射杆接触面的应力脉冲曲线Fig.12 Stress-time curve on the interface between specimen and transmission bar

含有纳米Al颗粒和微米Al颗粒的PTFE/Al试件在相似应变率加载下冲击反应行为出现明显差异主要是由于纳米Al颗粒与微米Al颗粒的点火机理上存着差异[20]。对于微米粒径的Al颗粒,通常认为当Al颗粒表面的致密氧化铝壳受热融化后,或者由于内部活性Al融化产生内外压差导致氧化铝壳破碎之后,内部的活性Al释出与外界发生反应,根据热化学反应结果[21],其点火温度通常在900 ℃以上。当Al粒径减小到50 nm时,包覆在Al颗粒表面的氧化铝活性变高,可以与PTFE的分解产物发生氟化反应,相对于微米Al颗粒而言,纳米Al颗粒可以在更低的温度条件(500 ℃左右)下发生点火反应。这也意味着Al粒径为纳米级时,PTFE/Al活性材料的反应更容易激发与扩散,而微米Al粒径PTFE/Al活性材料的反应更难激发与自持。因此纳米Al粒径的PTFE/Al活性材料反应延迟时间短,反应持续时间较长;微米Al粒径的PTFE/Al活性材料反应延迟时间长,反应持续时间短,火光也相对暗淡。

由于纳米Al极易团聚,基体可能无法较好地包裹纳米Al颗粒,这使得试件中存在孔隙及脱粘等缺陷,在冲击压缩反应中容易产生热点,由此更容易激发材料的反应[22]。因此,Al粒径为50 nm的PTFE/Al活性材料在SHPB加载过程中承受的应力脉冲幅值低于Al粒径为10 μm的PTFE/Al活性材料,但由于其较差的力学性能及较低的反应阈值,材料在第1次脉冲后发生破碎,而在第2次脉冲中点火;Al粒径为10 μm的PTFE/Al活性材料在第2次脉冲中仅发生破碎。

Al粒径为70 μm和200 μm的PTFE/Al活性材料在5 000 s-1左右应变率的冲击加载下,仅发生材料的失效破碎,无法激发反应,这说明Al粒径增大时,可能需要更高的加载应变率才可激发其冲击反应。

3 结论

本文研究了4种Al粒径的PTFE/Al活性材料在SHPB加载下的冲击反应特性,分析了Al粒径在不同应变率加载下对PTFE/Al冲击反应特性的影响规律。其主要结论如下:

1)随着加载应变率的增加,PTFE/Al活性材料反应延迟时间降低,反应更加激烈。Al粒径为微米时,提高应变率,材料反应更加充分,反应持续时间增加;但Al粒径为50 nm时,提高加载应变率,反应速度大大提升,反应持续总时间降低。调节加载应变率可以有效地影响活性材料的反应特性。

2)在相似应变率下,随着Al粒径的增大,PTFE/Al活性材料的反应延迟时间逐渐增加,反应持续时间、反应程度逐渐降低。就本文实验数据而言,Al粒径从50 nm增加到10 μm时,延迟时间最高增加40%,反应持续时间降低可达17%,能量释放相差多达2.6倍。当Al粒径达到70 μm时,在SHPB加载下难以发生反应。

3)微米Al粒径和纳米Al粒径的PTFE/Al活性材料由于其点火机理不同,在SHPB加载下反应性能差异明显,纳米Al粒径的PTFE/Al活性材料的能量释放远高于微米Al粒径的PTFE/Al活性材料。