原煤仓料位监测方式的现状和发展

2022-03-14纪佳玉季念存

张 贤,纪佳玉,季念存

(中国矿业大学(北京)化环学院,北京100083)

在选煤厂生产过程中,原煤仓起着储煤和均衡输煤的用途。煤仓料位是保证选煤厂连续生产、设备安全以及产量计量的重要参数。依靠监测原煤仓的料位,可以对进入洗选的原煤量监测和控制,反馈给整个选煤流程控制系统,从而对后续生产流程进行控制,真正实现了控制一体化。因此如何去准确监测煤仓料位是必须要去解决的问题。

原煤仓料位测量的正确性和可靠性直接影响到选煤厂的正常生产和工作,准确测量仓内料位在现代化选煤厂生产自动化过程中具有重要的作用。由于煤仓内部粉尘浓度高、易黏着,仓内环境恶劣等特点,因此仓内料位测量有很高的要求。传统的人工拉绳测量方法是最可靠、稳定的,但是随着选煤厂的自动化发展以及互联网技术的日新月异,为了有效提高选煤厂的生产效率和质量,对生产技术要求不断提高,并且现场操作环境复杂,人工测量方式已经不适用于生产现场。

近年来,随着科技的进步和经济的发展,中国选煤行业逐渐趋向于自动化和智能化发展,对仪表检测要求也越来越高,各种煤位测量料位计也高速发展,主要分为接触式和非接触式2类。接触式料位计包括重锤式料位计、电容式料位计和压力感应式等,非接触式料位计包括超声波料位计、雷达料位计、放射性料位计、图像处理和激光技术等。以上几种料位计都是传统式的,存在一定的缺陷。随着科学技术的进步,目前市面上出现一种新型的3D料位计,实现了仓内料位的多点测量,可以在上位机显示仓内料位的三维图像,方便工作人员调度工作。

1 接触式料位计概述

1.1 重锤式料位计

重锤式料位计是以重锤测距为核心的测量料位方式,利用重锤下落的高度获取煤仓的料位数据。具体工作流程为料位探测过程中由控制器发出的信号来控制,当传感器接到监测命令时,电机正转,使得钢丝绳下放,重锤向下运动,当重锤落到料面上时,被料面托起,钢丝绳受力发生变化,由紧绷变为松弛,传感器发生信号变化,控制器接收到信号后控制电机反转,重锤上升被拉到仓顶完成一次监测过程,计算出钢丝绳下降的长度,从而得到料位高度[1]。但是重锤式料位计安装复杂,并且重锤容易被埋,使用要求较高。

1.2 电容式料位计

电容式料位计依靠两极板之间介电常数的变化来监测煤位。监测方式为在原煤仓的仓壁左右两边对称布置2个电极板,组成料位检测传感器[2]。当煤仓中出料或进料时,随着两极板之间的煤位变化,从而导致电容大小发生变化,输出变化信号,从而测量料位高度的变化。

1.3 压力感应式

刘淑婷等[3]提出了在煤仓仓壁上安装压力应变片,作为料位检测传感器。当仓内料位变化时,依靠压力应变片的受力变化得出料位高度。此方法需在整个仓壁上安装一排压力应变片,安装难度大,且磨损很大。

2 非接触式料位计概述

2.1 超声波料位计

超声波是一种特殊的声波,反射能力强。郎永平[4]提出了一种超声波料位计。工作原理是发射信号遇到障碍物反射回波被接收,计算出从发射到接收的时间,待测结果和所耗时间成正比,从而得出了要监测的料位高度,超声波料位计的量程在0~60 m,其原理如图1所示。超声波对测量环境有着较高的要求,当煤仓中粉尘浓度较高时,超声波会被吸收,导致测量信号衰减,并且温度对于声速的影响较大。因此在使用超声波料位计时,要消除这些因素的影响,提高测量结果的准确性。

图1 超声波料位计测量原理图

2.2 雷达料位计

雷达波是一种特殊形式的电磁波,传播速度与光速相当,差别在于它们各自的频率和波长不同。雷达料位计的测量原理就是向料面通过发射天线发射信号,返回的信号被发射天线接收,经过信号处理器处理后,通过计算发射与接收信号之间的时间差,因电磁波以光速传播,从而换算得到煤仓中物料的高度。雷达料位计测量信号不受空气波动影响,穿透能力强,适合在煤仓等粉尘浓度较大的环境下使用[5]。

2.3 激光料位计

激光料位计的测量方法为激光脉冲飞行方式。工作原理类似于超声波和雷达测距,向仓内物料表面发射连续或高速脉冲束阻挡后被反射回来,被处理器接收,激光脉冲的运动时间与探头到物体表面的距离成正比,时间越长,距离越大,经过信号处理,得出料位的高度[6]。激光料位计发出的脉冲很强、很窄,因此测量结果精确,不受仓内恶劣环境的影响。但是激光式料位计价格昂贵,安装成本高。

2.4 放射性料位计

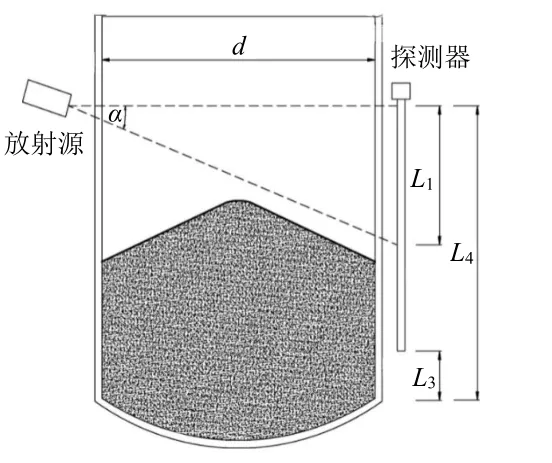

放射性料位计监测原理是射线穿过仓内煤样时,会被煤样吸收导致强度发生衰减,另一端的接收器通过接收到的信号强度来分析穿过被测物体的吸收率,从而计算出煤仓的料位高度,其原理如图2所示。放射性料位计由于内含放射性元素,对现场工作人员身体有伤害,对于现场来说比较难于管理,不利于在现场推广使用。

图2 放射性料位计测量原理图

2.5 图像处理技术

图像处理方式是通过摄像机采集到煤仓物料表面的图像信息,经过计算机专业的软件算法对采集的图像进行图像处理,得到一些料面图片的特征参数,进而计算出煤位的高度[7]。但是受仓内环境的影响,对于采集图像信息有着很大的难度,采集到的煤位图像直接影响料位测量结果的准确性。

2.6 新型3D料位计

3D料位计由3条天线发射低频脉冲,向仓内煤料表面进行扫描,实现了对整个料面的料位监测,不同于传统的单点测量方式。通过3条天线发射和接收信号,不仅测量回波的时间差和距离,并且还测量回波的方向。测量原理如下。

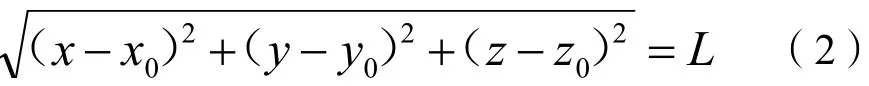

计算出料位计与反射点的距离,公式为:

式(1)中:L为料位计到被测点的距离;v为脉冲信号的传播速度(雷达是光速);t为脉冲信号的往返时间。

通过式(1)中计算所得的L,求出不同位置的距离,即:

式(2)中:x、y、z为被测点在煤仓中的实际位置;x0、y0、z0为3D料位计安装的位置;L为料位计到被测点的距离。

通过煤仓的实际尺寸和料位计安装的位置,建立三维坐标系,料位计的位置是已经确定的,x、y、z根据煤仓的尺寸大小确定其取值范围,因为发射的脉冲具有良好的方向性,可以求出z值,计算出在不同z值下对应的x、y值所形成的绘图点[8]。通过信号的取样分析,可以准确监测出物料的料位,能够在上位机显示出仓内物料的三维图像,可以直观地看到仓内的储煤量,使得监测更加直观、准确,实现真正的可视化,使用户能够清楚地看到物料的实时情况,防止意外发生,排除安全隐患。目前,3D料位计已经在选煤厂开始应用。

3 各种料位计的优缺点分析

通过对上述几种料位计的分析,接触式料位计必须通过接触物料来实现对料位的测量,接触式料位计工作基本不受仓内恶劣环境的影响,测量较准确。但是接触式料位计设备相对较复杂,安装工程量大,由于工作时与煤料不停接触摩擦,使得接触式料位计机械磨损大、维护量高,不适合于长期使用。对于重锤料位计而言,长时间磨损可能会使得钢丝绳断裂,影响料位计的长期使用,并且电容式料位计容易受到环境的影响,测量误差较大。

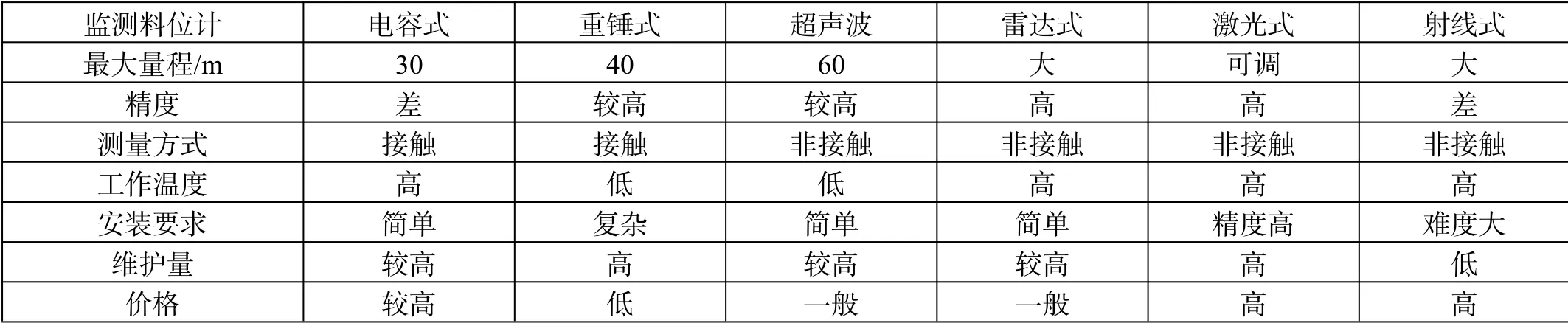

对比接触式监测,非接触式料位计采用远程发送监测信号来监测料位高度,避免了监测设备和煤料的接触,降低设备的磨损,有利于设备长期工作,大大减小设备的维护。目前测量仪表都向智能化、集成化和小型化方向发展,使得安装、维护更加方便[9]。但是接触式料位计监测容易受到仓内恶劣环境的影响,仓内的环境对信号有着较大的干扰,影响监测结果的准确性。对比上述介绍的几种非接触式料位计的监测方式,都有各自的优缺点。超声波料位计发射的是超声波信号,是一种声波,在传播过程中很容易受到干扰造成虚假反射,温度太高时影响信号的发射,在应用过程中受到一定的局限性。基于图像处理技术来监测料位时,由于仓内光线不足,怎么去采集到有效的图像信息,直接影响到监测结果的准确性。仓内下料速度较慢,导致采集到的图像信息可能会出现重复,处理起来难度很大,在现场运用较少。雷达料位计是目前被广泛应用的监测方式,因其测量信号不受空气波动影响,穿透能力强、信号衰减较小、测量距离较大,适合在仓内恶劣环境下使用。常见料位计的性能比较如表1所示。

表1 常见料位监测技术的性能比较

不管是接触式料位计,还是超声波、雷达、激光等监测方式,都是传统的单点式测量,只能测定一个点或者很小范围的料位情况。但是煤仓内部空间较大,原煤进入煤仓后自然堆积,会出现“山峰状”堆积,料面是不平的;在生产下料过程中,由于出料口大小的阻塞以及数量的影响,料面会形成一个或者多个凹陷。在这种情况下,使用传统的单点式料位计,它所测得的结果不能代表整个煤仓内料位高度,了解不到仓内整个料面的情况[10]。如果料位监测缺乏准确性,会造成生产中发生事故,影响选煤厂安全管理。当仓内料位过低时,会出现空仓情况,影响后续的选煤流程,并且仓内给料时容易砸坏仓底的给煤机;当料位超出上限时,会出现满仓情况,和仓顶的皮带运输机摩擦,会引起火灾,因此准确监测仓内料位意义重大。

在这种传统料位计的监测基础上,3D料位计被开发并投入使用,它是一款新型的料位监测方式,具有良好的穿透性,并且它有自洁功能,可防止物料黏附在设备内表面,适用于仓内粉尘浓度大的环境。3D料位计在物料表面多点扫描后经过计算机算法对接收信号处理后,在上位机显示三维图像,准确直观地反映物料进出料情况,实现真正的可视化,让现场工作人员随时了解物料真实情况,杜绝事故发生,消除安全隐患。

4 总结

在实际生产中,准确了解煤仓料位是确保整个生产系统安全、高效的关键。准确监测料位在现代化选煤厂生产自动化过程中具有重要的作用。通过对煤仓料位的监测,在仓内进出料时料位超出上下极限位置进行报警,防止出现空仓或满仓情况对选煤厂正常工作受到影响。随着3D料位计的出现,为用户提供了在恶劣环境下料位、体积以及质量测量的完美解决方案,使得料位监测水平达到了新的高度,实现了对煤仓料位高度的自动化控制。