近程防空导弹绝缘气路接头的结构设计

2022-03-14陈珂孔永芳符晓刚王一波

陈珂, 孔永芳, 符晓刚, 王一波

(1.中国航天科技集团公司 红外探测技术研发中心, 上海 201109;2.上海航天控制技术研究所, 上海 201109)

0 引言

对现代近程制导武器而言,导引头成像模块正常工作温度往往低于-100 ℃,同时芯片及电子舱等发热器件温度上升过快,导致绝大多数近程制导武器型号均配备弹上制冷气瓶。自导弹发射直至击中目标的这段时间,制冷气瓶向成像模块等需要降温的部位输入高压氮气,以稳定各个模块的工作温度。林乐刚等对弹上气路单向阀失效问题进行了研究,该单向阀由阀体、阀盖和膜片组成,均使用金属材料。陈青山设计了一套近程防空导弹的制冷气路,其中气瓶、气管及各连接件均采用金属材料。闫大同设计了一款扫地汽车用气路系统,其气瓶引出气路和吹气口之间的连接件均使用金属材料。传统弹上气瓶为钢制,有多个输出口,每个输出口对应不同发热模块,发热模块和气瓶间通过金属气管相连。纯金属制冷气路会带来隐患:弹上各个模块理应相互绝缘,但在弹体经历强烈振动时,钢制气瓶和钢制气管可能会相互导通,大大降低弹上精密电子器件的可靠性。随着可靠性技术不断发展及相关防静电国家军用标准不断完善,弹上制冷气瓶设计要求已不再是强度达标、能够制冷这么简单,须在此基础上消除纯钢制气路带来的安全隐患。

1 气路接头三维模型的建立

低空近程导弹从发射到击中目标时间不会超过1 min,导弹未发射时由地面供气设备进行制冷,制冷气瓶仅当导弹发射后开始工作。由此可确定绝缘气路接头的设计指标为:1)通入25 MPa高压氮气后能够保持1 min不漏气;2)气路接头两端相互绝缘。

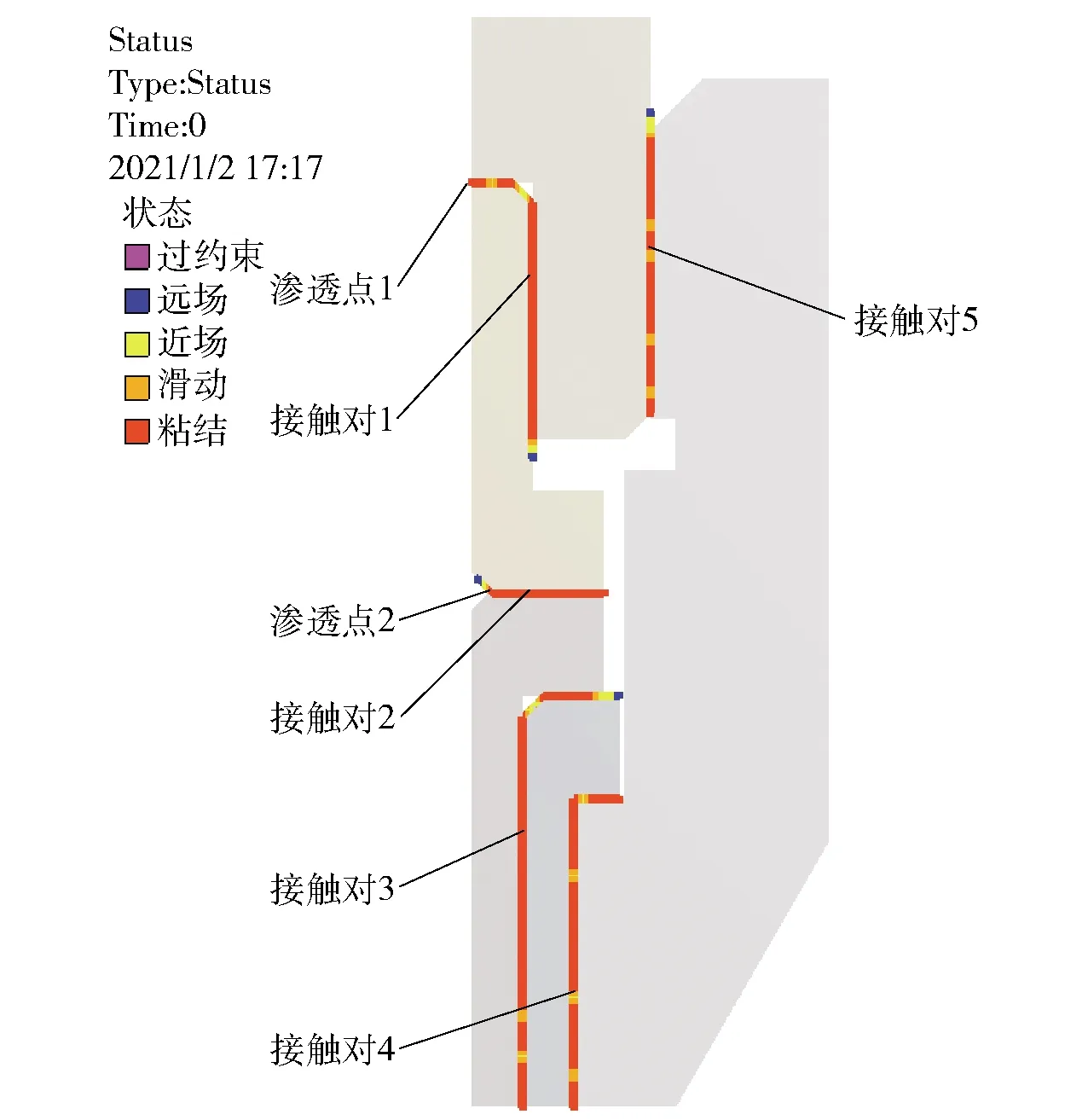

为解决传统弹上制冷气瓶电绝缘性不好的问题,设计一款绝缘气路接头,置于弹载气瓶和各个发热模块之间,实现各个发热模块间的绝缘化,如图1所示。图1中,气管1、气管2以及外壳为钢制,绝缘套1、绝缘套2为聚四氟乙烯制。通过绝缘套1、绝缘套2使气路接头两端气管相互绝缘;通过固定气管2并拧紧外壳,使各部件相互挤压,从而实现气路密闭。

图1 绝缘气路接头三维模型Fig.1 Three-dimensional model of insulated gas circuit joint

传统气路接头为304不锈钢制,考虑到绝缘性、强度等因素,使用聚四氟乙烯作为绝缘材料,但同时绝缘气路接头带来了强度方面的问题:1)绝缘气路接头能否承受极限25 MPa气压;2)即使能够承受极限气压,不发生塑性变形,能否在极限工作气压下保持气密性。针对上述两个问题,利用有限元分析软件ANSYS进行仿真计算。

2 网格划分

在有限元分析中,常简化模型以减少计算规模,提高收敛性。本文主要考察气路接头是否具有良好的气密性,故将上下两端气管简化。若基于三维模型并使用实体单元划分,网格数过多,求解时会导致计算机物理内存溢出,最终运算崩溃,故需要采用平面单元进行气密性分析。ANSYS软件中存在3种平面单元分析方式,即平面应变、平面应力、二维轴对称。平面应变和平面应力单元适用于板、壳类结构,不符合要求。2维轴对称用于分析回转体结构,即仅使用回转体的回转截面代替整个回转体结构,参与有限元计算,使用2维轴对称法默认在截面靠近回转轴一侧施加位移约束,且总单元数相比于三维单元划分网格少得多,大大缩减计算规模。观察三维模型可知绝缘气路接头除图1(b)中外壳以外均为二维轴对称回转体结构,而外壳为非回转体结构,若使用二维轴对称进行分析,必须对外壳的结构进行简化,本文采取的简化思想为:采用回转柱体结构代替非回转体外壳结构,该回转柱体取壳体的内切圆柱(由原壳体结构切分得到)。由于简化后柱体结构的外壁各个部位都减薄了,抵抗高压气变形的能力弱于图2壳体结构,如果简化后结构能够满足强度、气密性要求,那么真实结构一定能够满足。因产生接触的结构对分析结果影响较多,故接触结构不予改动,简化后的模型如图2所示。

图2 简化后模型Fig.2 Simplified model

生成结构单元之前需要指定各部件的材料及其对应的力学性能参数。绝缘套1、绝缘套2的材料为聚四氟乙烯,其余部件的材料均为结构钢。材料的力学性能参数如表1所示。

表1 材料力学性能参数Tab.1 Mechanical property parameters of materials

因10节点四边形SOLID183单元含有中间节点,其形函数为高阶(节点解更加精确),故本文选用183单元划分实体网格。采用映射网格划分形式,网格划分效果如图3所示。

图3 网格划分效果Fig.3 Meshing

3 建立接触

3.1 摩擦接触的设置

图4 摩擦接触的设置Fig.4 Settings of frictional contact

二维模型导入有限元分析软件Workbench后,设置如图4所示的摩擦接触。目标面和接触面的选取原则如表2所示。

表2 接触单元设置原则Tab.2 Setting principles of contact units

图4中共有5对摩擦接触、2个渗透点,渗透点表示本结构可能发生初始流体渗漏的位置,图4中仅有2处位置可能发生初始流体渗漏。

3.2 螺纹接触的设置

气管2和外壳通过螺纹进行连接,在3.1节中,气管2和外壳间建立了摩擦接触(接触对5)。螺纹连接本质上属于摩擦接触,需要将接触对5在摩擦接触的基础上转换为螺纹连接。

在Workbench软件中,平面单元间无法直接建立螺纹接触,需要插入APDL命令来建立平面螺纹接触。确定一个真实的螺纹连接需要的参数有螺距、中径、螺牙角、螺纹长度4个参数,如图5所示。图5中,1点为螺纹头部截面中心点位置,2点为螺纹尾部截面中心点位置。使用APDL语言定义螺纹连接需通过ANSYS软件经典环境中SECDATA命令,输入的螺纹参数如表3所示。表3中(,,)、(,,)分别为图5中1点和2点在全局坐标系中的坐标。

图5 螺钉和螺孔Fig.5 Screw and screw hole

表3 螺纹参数

3.3 施加预紧力

ANSYS软件中包含在螺钉上施加预紧力的GUI命令,即BOLT. 但BOLT命令在使用时有一定限制,即:施加BOLT预紧载荷的螺钉,其螺杆部位和螺帽部位必须为2个零件,并分别加以约束;若仅为一个零件,则会造成预紧载荷施加失败,进而造成计算的不收敛。本文无法通过BOLT命令施加179预紧单元来实现预紧,故采取了一种替代的方法。

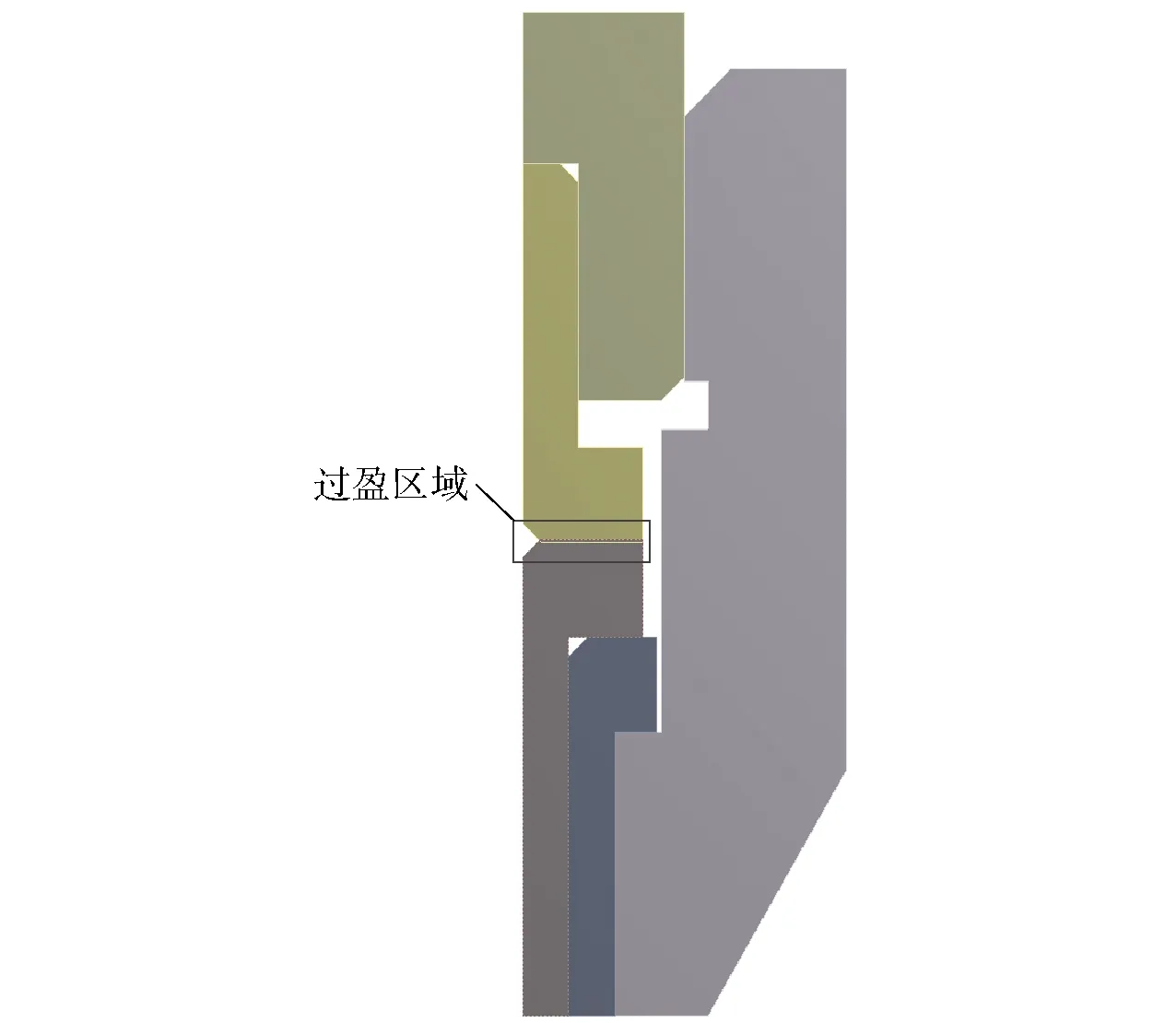

在建立摩擦接触和螺纹接触后,各部件间是没有挤压力的。所以,如何使各部件产生挤压力(预紧力)就成了关键问题。从装配角度看,拧紧气管2就是为了压紧绝缘套2和气管1,进而压紧其余各部件;而配合面之间的压紧本质上就是过盈配合。所以如何在各部件间产生挤压力就变成了如何在施加接触后,在绝缘套2和气管1间产生过盈配合。一般而言,金属与金属材料过盈配合,其过盈量在10 μm左右。本文涉及到金属材料与非金属材料过盈配合,相关配合标准文献较少。如果按照金属材料配合来取过盈量,那么施加在接头上的预紧力是很小的,必然漏气。这里采用了工程上的经验:因非金属材料较软,且装配工人在拧紧气路接头的时候,其使用力大小不一,除非故意没有拧紧,正常情况下配合面过盈量肯定大于100 μm,取40 μm已经远小于实际情况,若在极限条件下不漏气,则实际工况下必然不漏气。直接在三维模型中引入40 μm的穿透量,如图7所示,以实现绝缘套2和气管1等部件的压紧。

图7 几何穿透量引入Fig.7 Introduction of geometric penetration

通过引入几何模型穿透的方式来产生过盈,若在过盈区域产生足够的压力来预紧各个部件,就必须将模型的最终穿透量降至最低,为此将接触区域的穿透容差设置为1×10m.

4 施加边界条件与求解

对外壳施加固定约束,以抑制各部件的刚体位移。同时,对绝缘气路接头中初始与高压流体接触的部位施加压力渗透载荷。压力渗透载荷是ANSYS软件中专门用来检验结构是否发生流体渗漏的一种载荷,其原理如下:首先将气路接头进行预紧,随后将25 MPa总载荷根据子步数划分后,按照子步数量形成载荷步,每一载荷步的载荷=(总载荷/子步数)×载荷步序号,并按照线性规律逐步提高气路接头内壁的流体载荷;在逐步提高流体压力的过程中判断压力渗透点处的接触压力和施加的流体压力的大小,如果流体压力大于接触压力,则发生渗透,接头部件发生形变,直至接触压力大于流体压力,该载荷步收敛;继续增加流体压力大小,直至25 MPa完全收敛。其过程可简化为:流体压力大于接触压力→发生渗透→接头变形→接触压力大于流体压力→收敛→提高流体压力,重复此过程直至流体压力达到25 MPa.

SFE命令的第3位为1时表示施加压力流体;SFE命令的第3位为2时表示设置流体泄露的起始点(图4中所示)。

将整个过程分为两个载荷步骤:1)接触对2由几何穿透转换为过盈配合,使各个部件被压紧;2)激活图8中的命令流,设置渗透起始点和高压流体。

图9 流体压力渗透载荷Fig.9 Fluid pressure penetration load

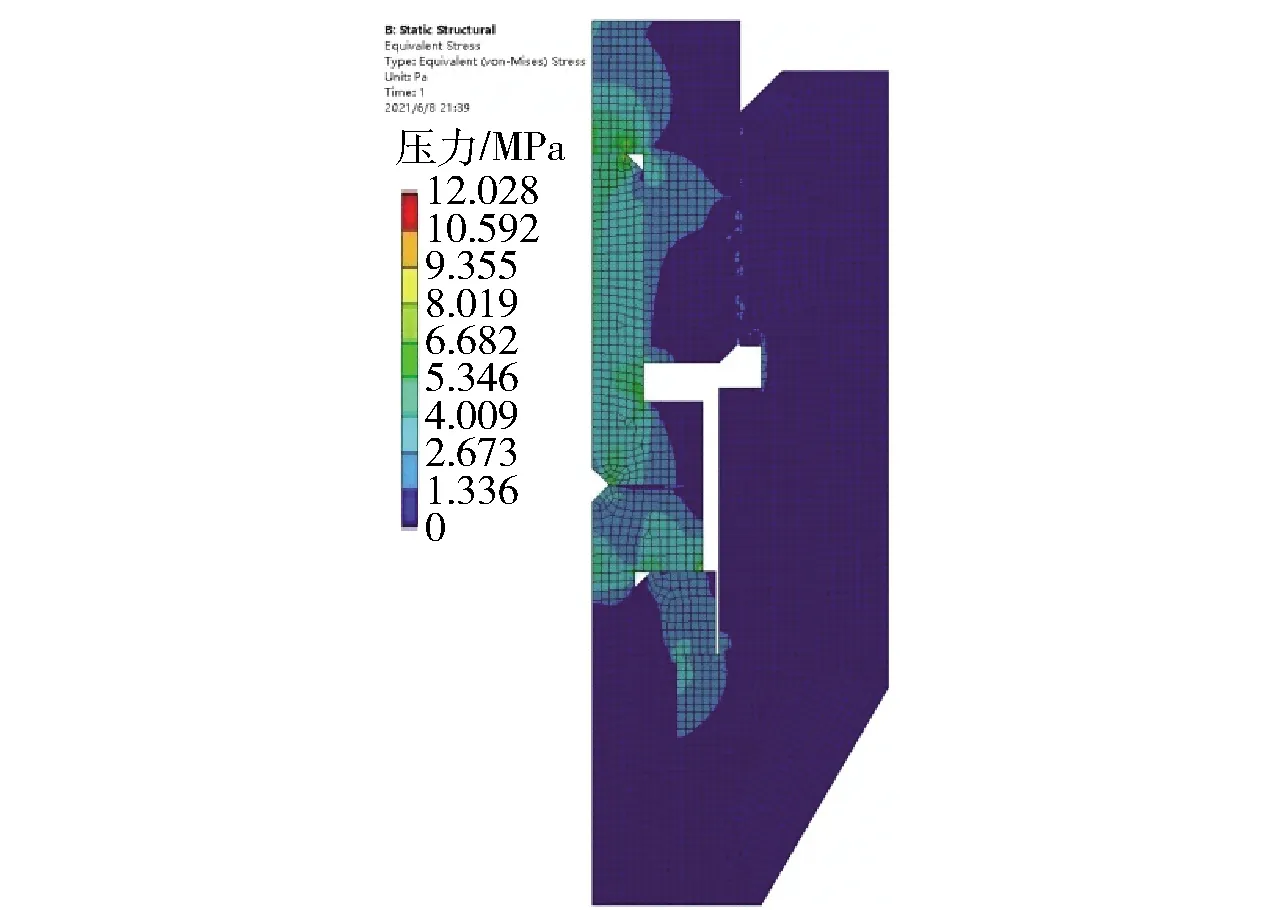

完成上述步骤后,进行求解,求解完成后的结果如图9所示。由图9(a)中可以看出,25 MPa高压流体仅分布于绝缘套2的内侧,绝缘套2与气管1、气管2接触部分的流体压力均为0 MPa,表明流体未通过渗透点发生渗漏。由图9(b)中可以看出,渗透点附近接触压力大于流体压力25 MPa. 同时,从图10中可以看到气路接头在承受25 MPa流体压力时的等效应力,最大值仅为12 MPa,远远小于不锈钢和聚四氟乙烯的屈服强度(345 MPa和23 MPa)。综上可知渗透点处未发生流体渗漏。

图10 气路接头等效应力Fig.10 Equivalent stress on insulated gas circuit joint

从仿真结果中可以判定,该结构在25 MPa的极限气压下不会发生塑性变形,并且不会发生气体泄漏,满足设计指标中气密性要求。下面通过实验来验证绝缘气路接头的绝缘性与气密性。

5 实验验证

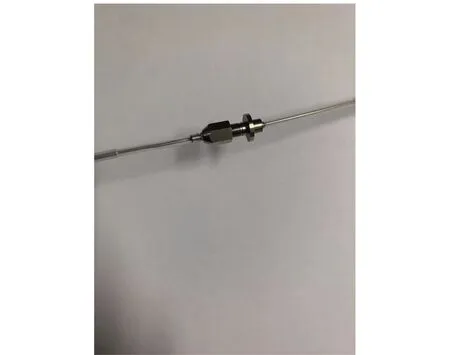

根据图1所示的三维模型,加工出绝缘气路接头的各个部件,装配成一体,如图11所示。

图11 绝缘气路接头Fig.11 Insulated gas circuit joint

针对绝缘气路接头实物,分别开展绝缘性实验和气密性实验。实验过程如下:

1)将绝缘气路接头的两端接上钢制气管,一端气管通过螺母拧紧确保密闭,另一端气管接到快速启动测试设备(见图12)的高压氮气输出口上,确认连接无误;

2)将快速启动测试设备的输入气压调节至25 MPa左右,并打开输出口开关,待绝缘气路接头的整路气管中充满25 MPa高压氩气后,将快速启动测试设备的高压气输入口关闭,观察输出气压的变化。

图12 气密性实验Fig.12 Air tightness test

在关闭高压气输入口的1 min内,快速启动测试设备输出气压表盘值未发生变化,保持当前状态继续观察30 min,快速启动测试设备输出气压表仍未发生变化,远远超过设计指标要求。实验结果表明,该气路接头具有良好的气密性,满足气密性设计指标。

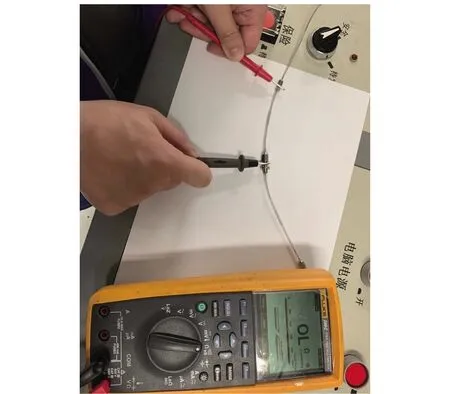

在25 MPa高压气状态下测试绝缘气路接头两端的绝缘性,如图13所示。实验结果表明:在通入高压气体时,该绝缘气路接头两端的电阻为∞. 另外,使用变压器产生500 V电源,将绝缘气路接头与电子舱电路板串联,再将电路板接入电源,实验结果显示电子舱电路板能够正常工作,表明绝缘气路接头具有良好的绝缘性,满足绝缘性设计指标。

图13 绝缘性实验Fig.13 Insulation test

6 结论

为解决弹上各个发热模块之间的绝缘性问题,本文设计了一种绝缘气路接头。对气路接头进行气密性仿真和实验,验证其非金属材料的强度及绝缘性满足要求。仿真和实验结果证明,该结构在极限工作压力下同时具有气密性与绝缘性,满足实际工程需求。