超硫水泥混凝土抗盐冻性能及提升研究

2022-03-12彭泽川陈鲁川

彭泽川,周 扬,陈鲁川,王 亮

(1.东南大学材料科学与工程学院,南京 211189;2.高性能土木工程材料国家重点实验室,南京 211103; 3.山东高速集团有限公司,济南 250101)

0 引 言

水泥混凝土强度高,使用寿命长,且可根据需求制造成不同形状,是用量最大、用途最广的一种建筑材料。据报道,硅酸盐水泥生产中二氧化碳排放量占总排放量的7%~10%,每吨硅酸盐水泥的生产会伴随着1 t二氧化碳的排放[1]。同时,生产过程中“两磨一烧”需耗费大量能量,这与环保及可持续发展的理念相违背。超硫水泥被视为一种节能环保的硅酸盐水泥的替代品。

超硫水泥作为一种新型绿色胶凝材料,一般由75%~85%(质量分数)的矿渣、10%~20%(质量分数)的石膏及少量硅酸盐水泥组成[2]。目前关于超硫水泥的研究多集中于净浆/砂浆层面水泥基本性能。学者们研究了原材料特性对超硫水泥性能的影响,诸如矿渣细度[3]、矿渣化学成分[4]、石膏类型[5]、石膏预处理方式[6]等。此外,流变性能[7]、水化机理[8]也有相关研究。而对于超硫水泥混凝土及其耐久性的研究相对较少。

已有研究表明,超硫水泥混凝土抗硫酸盐侵蚀及抗渗性能较好。Phelipot等[9]将强度相近的柱形超硫水泥混凝土试块与硅酸盐水泥混凝土试块同时放入下水道环境中,经13个月后,硅酸盐水泥混凝土试块强度降低至9.3 MPa,同时表面缺损严重,而超硫水泥混凝土强度值仍保持在56 MPa且整体完好。一方面,是因为超硫水泥混凝土具有优异的抗氯离子渗透性,超硫水泥基体电导率较低,使得氯离子穿透阻力较大,物理/化学结合氯离子的能力较强,从而氯离子不易渗透[10];另一方面,是因为超硫水泥混凝土抗硫酸盐侵蚀能力较强。Grounds等[11]指出这可能与体系中缺少氢氧化钙,同时在水化过程中大部分游离氧化铝结合形成钙矾石有关。体系氢氧化钙的缺乏也造成了超硫水泥混凝土抗碳化性能的不足。有研究[12]指出通过提高液相中Ca2+浓度从而提高碱度,可以提升抗碳化性能。

抗冻性差是目前超硫水泥混凝土存在的主要缺点之一[13]。Masoudi[14]将超硫水泥混凝土与硅酸盐水泥混凝土进行了对比,发现超硫水泥混凝土冻融耐久性更差,90次冻融循环远小于硅酸盐水泥混凝土的300次。他还指出由于体系中矿渣含量高,引气剂所引入气泡稳定性更差。同时,文献[15-16]表明盐冻条件下混凝土劣化更为严重。目前鲜有研究针对超硫水泥混凝土的抗盐冻性能。

本文以超硫水泥混凝土为研究对象,对其抗盐冻性能展开了系统的研究,并与矿渣水泥混凝土进行了对比。同时,研究了引气剂对超硫水泥体系抗盐冻性能的影响规律,以及弱碱性激发剂——乳酸钠对超硫水泥混凝土抗盐冻性的提升效果。本研究可为超硫水泥混凝土的工程推广及其在寒冷地区的应用提供指导。

1 实 验

1.1 原材料及配合比

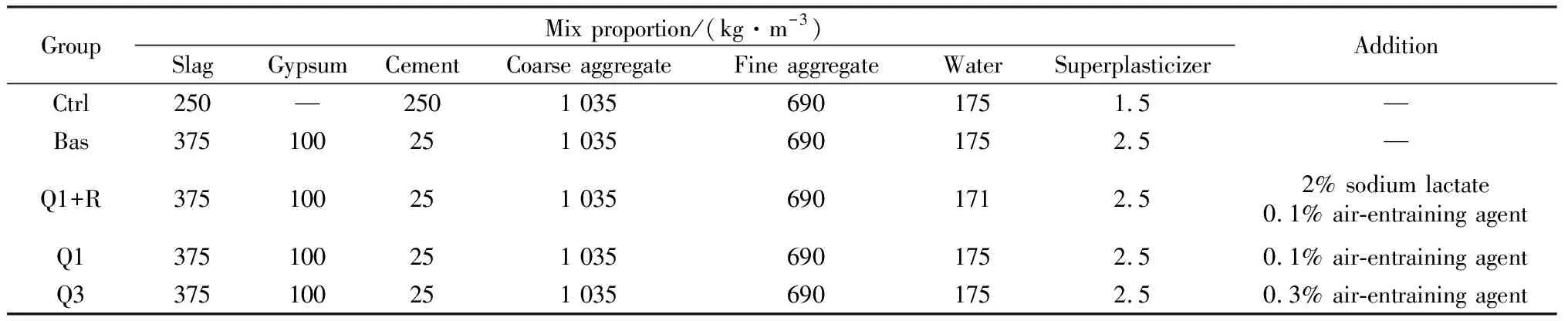

本研究中选用P·O 42.5海螺水泥作为超硫水泥组分中的碱激发剂,脱硫石膏作为硫酸盐激发剂,主要成分为CaSO4·1/2H2O。所用高炉粒化矿渣细度为342 m2/kg,烧失量为0.23%(质量分数),28 d活性指数为80%,原材料主要化学成分见表1。石膏和矿渣的X射线衍射(XRD)谱和粒径分布如图1、图2所示。粗骨料采用粒径为5~16 mm的玄武岩碎石,细骨料采用粒径小于5 mm的石英砂。拌和用水使用自来水,拌和过程中添加江苏苏博特新材料股份有限公司生产的聚羧酸高效减水剂及引气剂。所制备混凝土配合比见表2,其中Ctrl组为对照组,其胶凝材料为50%(质量分数)硅酸盐水泥和50%(质量分数)矿渣;Bas组为基准组;Q1、Q3组分别添加胶凝材料质量0.1%、0.3%的引气剂;Q1+R组即在Q1组的基础上再加入胶凝材料质量2%的乳酸钠溶液(质量分数60%,购于麦克林试剂公司)。

表1 原材料主要化学成分Table 1 Main chemical composition of raw materials

图1 石膏和矿渣的XRD谱[17]Fig.1 XRD patterns of gypsum and slag[17]

图2 石膏和矿渣粒径分布Fig.2 Particle size distributions of gypsum and slag

表2 混凝土配合比Table 2 Mix proportion of concrete

1.2 单面冻融(盐冻)试验

参照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)进行混凝土单面冻融(盐冻)试验。试件尺寸为150 mm×110 mm×70 mm,通过切割得到。首先浇筑成型150 mm×150 mm×150 mm立方体试块,1 d后拆模,放入标养室养护,养护至24 d后进行切割,并将除测试面外其余五个面用环氧树脂密封,室外放置4 d。将测试面单面放置在质量分数为3%的氯化钠溶液中浸泡7 d,随后进行单面冻融试验。冻融介质为质量分数3%的氯化钠溶液,冻融循环制度为:从20 ℃开始以(10±1) ℃/h的速度均匀降至-20 ℃,维持3 h;从-20 ℃开始以(10±1) ℃/h的速度均匀升至20 ℃,维持1 h,每个循环时间为12 h。每8次循环收集盐冻箱试件盒中剥落物(辅以超声波清洗),烘干后称重,计算得到单位面积混凝土剥落质量(g/m2)。同时测量得到各组试件超声波相对动弹性模量(%),测试流程为:采用智博联公司生产的ZBL-U520型非金属超声探测仪,将试件放置于超声传播时间测量装置中进行超声波声时测试(水为耦合剂,且液面高于探头10 mm),包括预吸水试件的超声传播初始时间t0以及各循环次数后超声传播时间tn,然后依据《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)中公式计算得到相对动弹性模量。此外,在冻融循环28次时单独拿出并拍摄记录表面形貌情况。测试试块数目为3,结果取算术平均值。

1.3 孔结构测试

利用NELD-BS610硬化混凝土气泡间距系数分析仪,对Ctrl、Bas、Q1+R、Q1、Q3五组混凝土进行气孔特征参数测定。取养护至28 d龄期的五组立方体,切割成10~15 mm的薄片,取上部、中部、下部各一块,对观测面进行打磨、抛光,超声清洗后放入烘箱中烘干。烘干样品观测面使用油性黑色记号笔擦涂,放置干燥20 min后,再均匀涂抹上白色碳酸钙粉末,填充孔隙。测试结果取3块算数平均值。

1.4 抗压强度试验

参照《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)进行混凝土抗压强度测试,采用微机控制电液伺服万能试验机,试件尺寸为100 mm×100 mm×100 mm,换算系数为0.95,加载速率为1.0 MPa/s。试件数目一组3块,结果取算术平均值(3个测试值最大值/最小值与中间值差值均不超过中间值的15%,否则取中间值)。

1.5 微观测试分析

制备Q1、Q1+R两组同配比净浆试件,标准养护至28 d龄期,切块终止水化,取适宜小块进行SEM分析,剩余试块真空干燥磨细过200目(75 μm)筛,粉末用以XRD分析及热分析。采用德国Bruker公司生产的D8 Advance diffractometer X射线衍射分析仪进行XRD测试,辐射源为Cu-Kα,测试范围为5°~70°(2θ),步进为0.02 (°)/s;采用美国FEI公司Quanta 250场发射扫描电镜对样品微观形貌进行观察;采用美国TA仪器公司生产的SDT-Q600同步热分析仪进行热分析,从30 ℃加热至1 000 ℃,速率为10 ℃/min。

2 结果与讨论

2.1 宏观形貌

随着冻融循环的发展,砂浆剥落、粗骨料外露等典型的盐冻破坏现象逐渐发生,不同盐冻循环次数后混凝土试件的典型外观如图3所示。从图中可以看出,盐冻测试前各组混凝土表面外观相似,没有明显差异,皆无明显缺陷存在。不同的是超硫水泥混凝土基体呈现“绿色”,这是矿渣被激发的特性所决定的。混凝土在反复进行盐冻循环时,冰与基体的热膨胀会发生较大的失配,从而在循环过程中产生较高的张力[18]。此外,盐浓度差导致的分层结冰将产生应力差,盐因过饱和在孔中产生盐结晶而形成结晶压等[19],均会促使膨胀压力超过混凝土的抗拉强度,使得裂缝网络向外延伸,导致混凝土表面开裂。

随着冻融循环的发展,混凝土试件均表现出明显的表面破坏。其中,Ctrl组较其余四组混凝土表现出更优异的抗盐冻性能,28次循环后表面完整性仍较好,而超硫水泥混凝土试件表面已不再完整,64次循环后剥落明显,缺陷大大增加。同时相较于加入引气剂的试验组,基准组的破坏则更为严重。

2.2 剥落质量

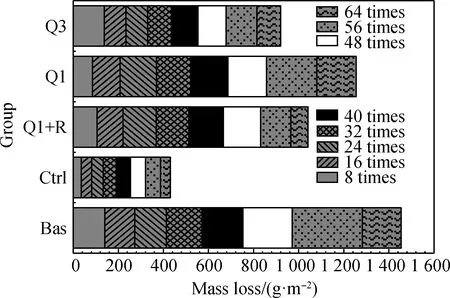

每八次循环后,通过收集混凝土试件盐冻循环后在试块盒中的剥落物(辅以超声波清洗),烘干称重,计算得到单位面积混凝土表面剥落质量,结果如图4所示。

与前述盐冻循环后试件外观一致,超硫水泥混凝土在经历多次盐冻循环后,表面剥蚀严重,Bas组64次循环后剥落质量达到了1 454.2 g/m2,接近《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)所提的1 500 g/m2,而Ctrl组仅为432.2 g/m2,远远小于前者。由此可见,超硫水泥混凝土抗盐冻性能较矿渣水泥还有较大的差距。与此同时,从图4中可以看出引气仍是提高混凝土抗盐冻性的有效措施之一。当加入0.1%引气剂时, Q1组混凝土64次循环后剥落质量减小到1 254.4 g/m2,降低13.7%;而当引气剂掺量为0.3%时,Q3组混凝土64次循环后剥落质量减小到919.7 g/m2,降低36.8%。此外,测试结果表明乳酸钠溶液的加入一定程度上也有益于抗盐冻性能改善,但主要体现在后期:盐冻循环48次时二者剥落质量仍接近,Q1组为857.8 g/m2,Q1+R组为830.9 g/m2;但盐冻循环64次后,前者为1 254.4 g/m2,后者仅为1 041.2 g/m2,乳酸钠提升效果得到体现。

图3 不同盐冻循环次数后混凝土试件的典型外观Fig.3 Typical appearance of concrete specimens after different salt freezing cycles

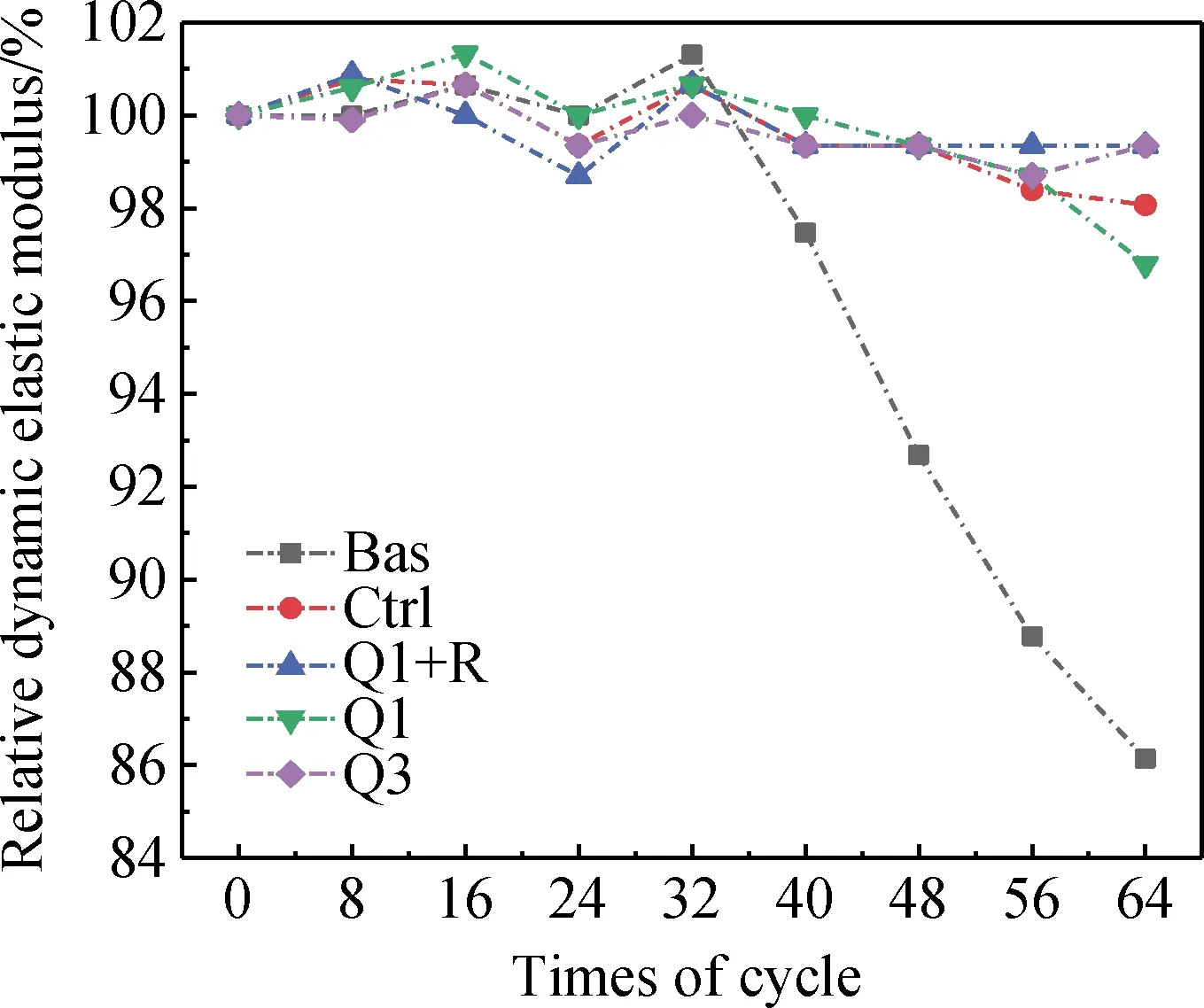

2.3 超声波相对动弹性模量

混凝土的超声波相对动弹性模量是反映混凝土内部损伤发展的指标。随着冻融循环的进行,水不断渗透进入到混凝土内部,混凝土中毛细孔隙水的反复冻结(体积膨胀)、融化(体积减小)会导致混凝土内部开裂、损伤积累,使得超声波相对动弹性模量降低,盐冻情况下则更为严重[20]。

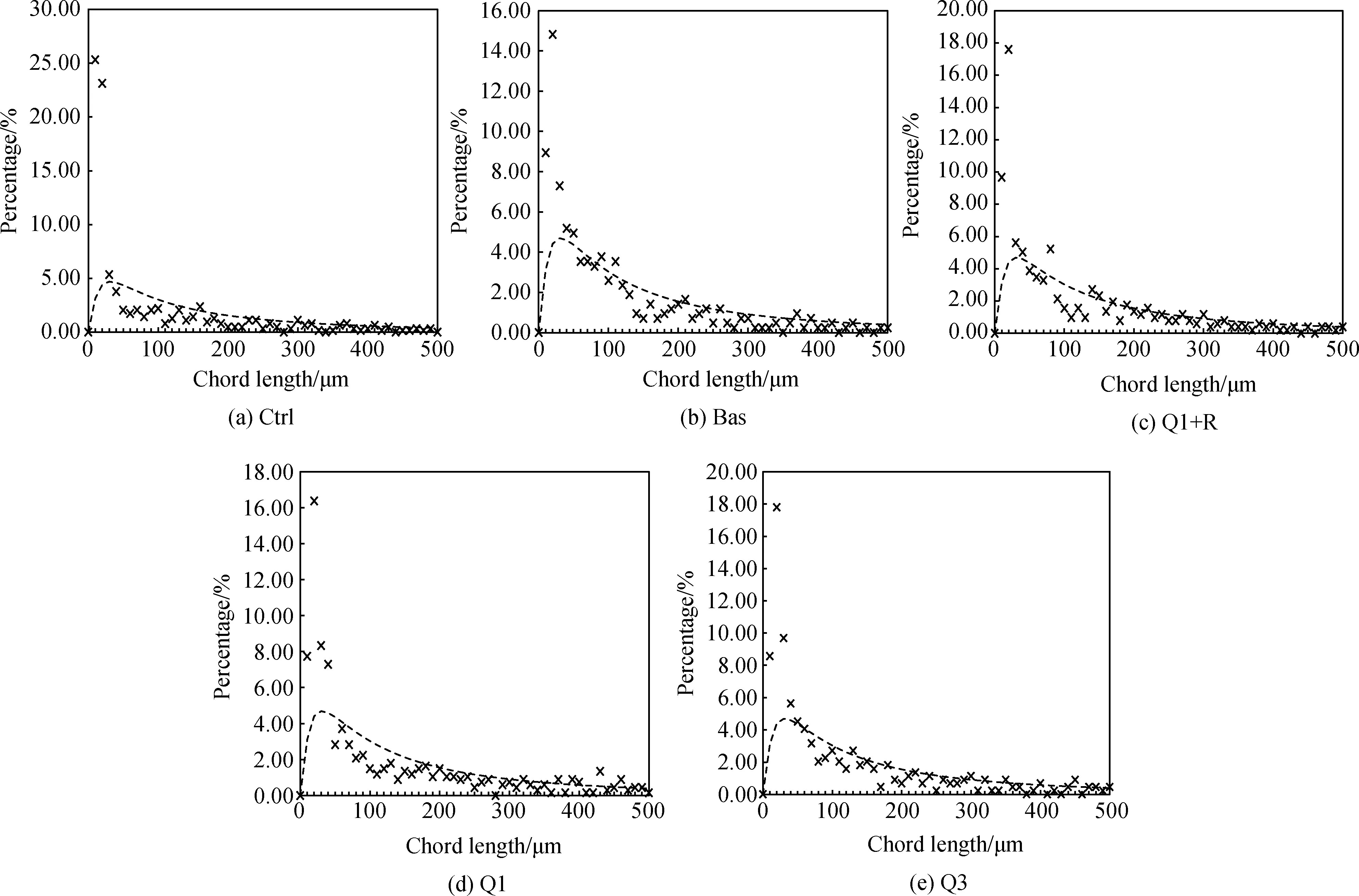

图5显示了混凝土试件随盐冻循环次数增加时超声波相对动弹性模量变化。整体而言,单面盐冻循环过程中超声波相对动弹性模量变化范围较小,尤其是早期,这是由测试方法造成的。单面盐冻循环对于混凝土内部的损伤能力是有限的,更多的体现在单面上。测试过程中超声波相对动弹性模量的增加,一方面可能是测试误差造成的,另一方面是由于早期混凝土内部盐结晶填充了部分孔隙。但是,在盐冻循环40次后,混凝土超声波相对动弹性模量出现了较为明显的降低,尤其是Bas组。最终在盐冻循环64次后,Bas组超声波相对动弹性模量降低至86.2%。从图5中可以看出,在盐冻循环64次后,超声波相对动弹性模量损失值:Q3 图4 不同盐冻循环次数后混凝土试件剥落质量Fig.4 Spalling mass of concrete specimens after different salt freezing cycles 图5 超声波相对动弹性模量发展Fig.5 Development of relative dynamic elastic modulus of ultrasonic 2.4.1 气孔结构参数分析 各组混凝土气泡结构参数结果如表3所示。混凝土气孔间距系数是指混凝土中任意一点和相邻任意气孔之间的最大距离,被认为是与混凝土抗盐冻性关系最为密切的参数[21]。研究者们常用其判断混凝土抗盐冻性优劣,气泡间据系数越小,表明混凝土抗盐冻性越好。从表3中可以看出,相较于矿渣水泥混凝土,超硫水泥混凝土气孔间距系数更大,这也造成其抗盐冻性能更差。通过引气剂的加入,减小了超硫水泥混凝土内部气孔间距系数,0.1%掺量下从524 μm减小到478 μm,0.3%掺量下减小到416 μm。更高的引气剂掺量下,气孔间距系数降低幅度更大,抗盐冻性改善更好。 在混凝土冻融循环过程中,气孔弦长较大的孔隙在吸收水分后会首先冻结成冰,从而引起混凝土内部产生微裂纹,最终导致混凝土破坏。因此,通过混凝土内部气孔弦数分布,统计气孔弦长大于100 μm的占比,结果如图6、图7所示。Ctrl组混凝土平均气孔弦长144 μm,气孔弦长大于100 μm较少,一定程度上可减缓冻融作用下内部微裂纹的发展速率,延缓冻融破坏过程。引气剂的加入,不仅减小了气孔间距系数,同时降低了弦长大于100 μm的气孔的数目,改善了混凝土抗盐冻性。各组混凝土弦长大于100 μm气孔占比具体排序为:Bas>Q1>Q1+R>Q3。 图6 混凝土内部气孔弦长分布Fig.6 Distribution of pore chord length in concrete 图7 弦长大于100 μm气孔百分比Fig.7 Percentage of pore with chord length greater than 100 μm 2.4.2 乳酸钠增强效果 图8(a)给出了五组混凝土在养护56 d后的抗压强度测试结果。对照组相较于超硫水泥混凝土具有更高的强度。引气剂的加入,使得超硫水泥混凝土强度有所损失,但降低幅度不大。当引气剂掺量为0.1%时,混凝土抗压强度值由59.8 MPa减小至57.5 MPa,降幅3.8%;当引气剂掺量为0.3%时,混凝土抗压强度减小至51.2 MPa,降幅14.4%。在加入0.1%引气剂的基础上,乳酸钠的加入可以增加超硫水泥混凝土抗压强度,强度值达到65.1 MPa,相较于Q1组的57.5 MPa增加了13.2%,这与之前的试验结果一致[17]。强度的增加也使得Q1+R组的抗盐冻性能有所提升。 进一步地,在先前试验结果基础上[17],对SSC-0(无乳酸钠)及SSC-1(含乳酸钠)混凝土试件的180 d抗压强度值进行了测试,结果如图8(b)所示。可以发现,随着龄期的增加,乳酸钠对于超硫水泥混凝土抗压强度的增益效果体现得越来越明显。3 d时,SSC-1组抗压强度值相比于SSC-0组反而下降了14.5%;7 d抗压强度值仅提升4.1%;28 d抗压强度值提升达到24.1%;到180 d时,提升则达到了32.5%。单面冻融试验结果表明,乳酸钠对超硫水泥混凝土抗盐冻性能有一定提升,但主要体现在测试后期。这可能可以归因于,单面冻融测试的进行,混凝土试件龄期在发展,乳酸钠在后期才逐渐体现作用。 图8 超硫水泥混凝土抗压强度结果Fig.8 Compressive strength results of supersulfated cement concrete 图9(a)、图9(b)、图10分别是Q1及Q1+R两组净浆样品的XRD、TG/DTG、SEM试验结果。从图9(a)可以看出,超硫水泥水化产物中晶体主要包括钙矾石和石膏,其中钙矾石峰主要包括2θ=9.1°、18.8°、23.4°,石膏峰主要包括2θ=11.6°、20.7°、31.2°[22]。随着乳酸钠的加入,XRD谱中钙矾石峰增强,而相对的是石膏峰有所下降。钙矾石作为主要产物,而石膏则是反应物,这表明水化反应得到了促进。通过热分析表明,Q1+R组样品质量损失更大,即水化产物的量增加。同时进行了进一步的DTG分析[23],C-S-H及钙矾石峰得到增强,而石膏峰有所下降,这与XRD测试结果一致。SEM照片(图10)同样体现了乳酸钠加入对超硫水泥水化的影响。图10(b)Q1+R组微观结构中,可以观察到更多的C-S-H凝胶及钙矾石晶体;而图10(a)Q1组中则存在更多未反应的矿渣及石膏。 图9 超硫水泥净浆XRD谱及热分析结果Fig.9 XRD patterns and thermoanalysis results of supersulfated cement paste 图10 超硫水泥净浆微观形貌Fig.10 Microtopography of supersulfated cement paste (1)超硫水泥混凝土抗盐冻性能较差,经多次盐冻循环后表面剥蚀严重,缺陷明显。经历64次循环后,基准组剥落质量为1 454.2 g/m2,而对照组仅为432.2 g/m2。气孔结构测试表明,超硫水泥混凝土具有更大的气孔间距系数和弦长大于100 μm的气孔数占比,使其抗盐冻性更差。 (2)引气剂添加对于超硫水泥混凝土抗盐冻性能有明显提升作用,随着掺量增加提升效果越好,当掺量为0.3%时剥落质量降低36.8%。但引气剂的加入降低了超硫水泥混凝土强度,复合掺加乳酸钠可避免强度损失。 (3)添加引气剂降低了超硫水泥混凝土气孔间距系数及弦长大于100 μm的气孔数占比,从而使混凝土抗盐冻性得到改善。而乳酸钠对这两个参数的影响甚微。 (4)添加乳酸钠时混凝土抗盐冻性能提升主要体现在测试后期,这归因于乳酸钠对于超硫水泥水化的促进作用。测试结果表明,随着龄期的发展,乳酸钠对超硫水泥混凝土抗压强度提升幅度逐渐增大,体现了乳酸钠后期的增益效果。

2.4 机理讨论

3 结 论