高速磁浮倒T形梁模型试验与有限元分析

2022-03-12李培刚李俊奇吴梦笛韩慧林晓波全顺喜

李培刚 李俊奇 吴梦笛 韩慧 林晓波 全顺喜

1.上海应用技术大学轨道交通学院,上海 201418;2.大连理工大学建设工程学部,辽宁大连 116024;3.中铁二十三局集团轨道交通工程有限公司,上海 201399;4.珠海市轨道交通局规划发展部,广东珠海 519075

高速磁浮是一种新型轨道交通方式,具有速度高、平顺性好等优点。《交通强国建设纲要》提出,要合理统筹安排时速600 km级高速磁浮系统技术储备的研发[1]。现阶段相对成熟的高速磁浮技术有常导电磁浮、低温超导电动磁浮、高温超导磁浮[2]。低温超导电动磁浮结构中的T形梁相关技术主要由日本掌握。低温超导高速磁浮运行原理见图1。在U形梁的侧壁布置“8”字线圈,车体上的低温超导磁铁通电后会与“8”字线圈形成感应磁场,当列车运行达到一定速度时,“8”字线圈上部磁场与低温超导磁铁相互吸引,下部磁场与低温超导磁铁相互排斥,实现车体的悬浮[3-4]。导向线圈与悬浮线圈用电缆连接。列车转向时,系统会自动调整导轨面的导向线圈极性与低温超导磁铁相同,使车辆在转向过程中保持在轨道中心。此时倒T形梁受到来自车体的作用力最大。由于传统钢筋网骨架形成的感应磁场会增加列车的能耗,且国内外文献鲜有涉及不同骨架筋材料倒T形梁的力学分析,因此,本文以低温超导高速磁浮工程中倒T形梁为对象,对不同内置结构材料骨架浇筑整体模型的力学性能进行研究,为保障行车安全、降低运营成本提供参考。

图1 低温超导电动磁浮运行原理

1 材料介绍

选用感应磁场较小的加强筋代替传统钢筋,以现有性能与混凝土匹配较好的玻璃纤维、不锈钢纤维、玄武岩纤维、玄武岩纤维+土工格栅、玻璃纤维+土工格栅五种非金属材料加强筋作为骨架。与传统钢筋相比,五种纤维加强筋均具有密度小、极限抗拉强度高、耐腐蚀性能强等优点,且与混凝土的热膨胀系数接近。外界环境温度变化时,纤维加强筋与混凝土变形同步,与混凝土之间温度应力较小,有较好的黏结性。

目前,日本新干线高速磁浮建设采用地磁钢锻造的无磁性钢筋,但造价十分昂贵。新型材料加强筋没有在磁浮结构中予以应用,因此,本文依托2019年中国工程和科技发展战略吉林研究院咨询研究重点项目“高温超导磁浮关键技术研究”,将不同材料的纤维加强筋作为骨架替换传统钢筋骨架,在其他条件相同的情况下浇筑磁浮倒T形梁结构进行力学性能试验,确定骨架材料选型的合理性。

2 试验方案与计算模型

2.1 模型尺寸

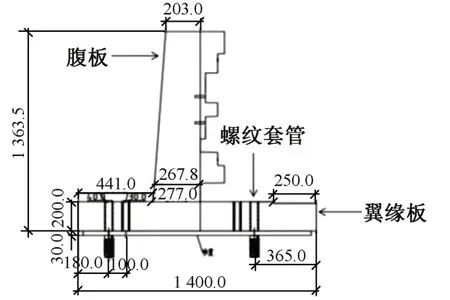

本文采用1∶2的缩尺模型(图2),采用4对长度大于300 mm,尺寸为φ30×200 mm的尼龙螺纹套管与地面预埋套管固定T形梁。试验梁的锚固方式与实际应用场景的锚固方式相同。

图2 倒T形梁模型侧视图(单位:mm)

2.2 加载方案

加载示意和试验现场布置如图3所示。在地面钻孔,用植筋胶将尼龙套管预埋在地面,梁底铺设30 mm厚砂浆找平后拧紧定位螺丝。用膨胀螺栓固定反力架,在反力架上固定千斤顶并对倒T形梁腹板跨中上部位置施加横向力。千斤顶前端安装轮辐式压力传感器。加载点位于腹板横向中心线距顶部5 cm的位置;在倒T形梁两端分别布置1个位移传感器,共计2个,分别监测加载过程中倒T形梁的上翘位移和横向偏移量;在千斤顶的固定装置上安装1个位移传感器,测量千斤顶的伸长量。

图3 加载示意和试验现场布置

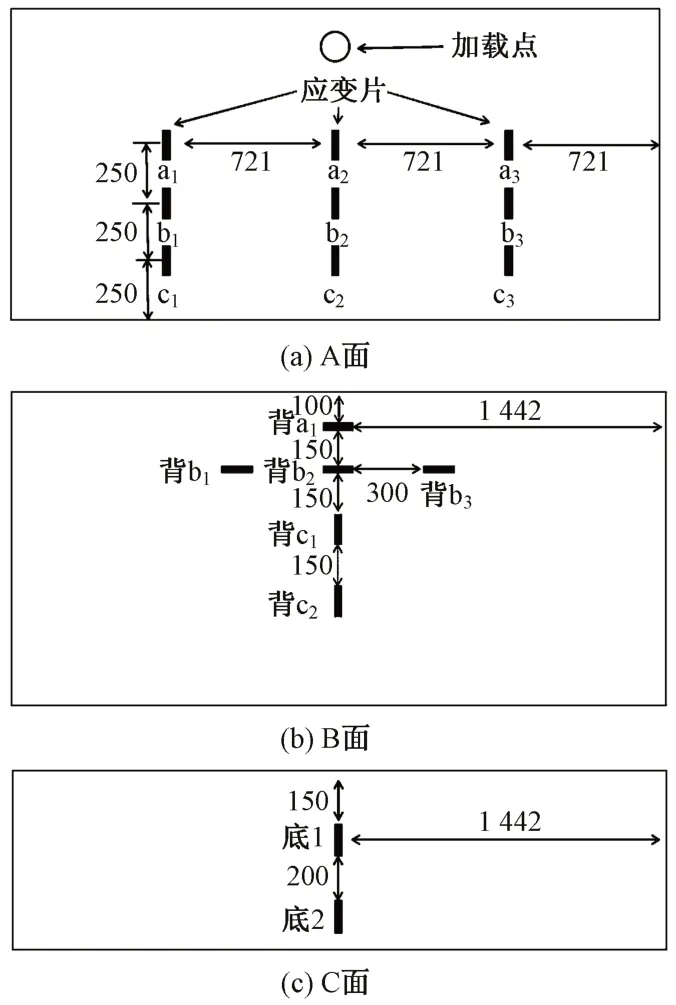

为了测得关键位置的应变,分别在A面布置9个应变片,B面布置6个应变片,C面布置2个应变片。应变片布置位置见图4。

图4 应变片布置位置(单位:mm)

2.3 有限元建模及相关参数计算

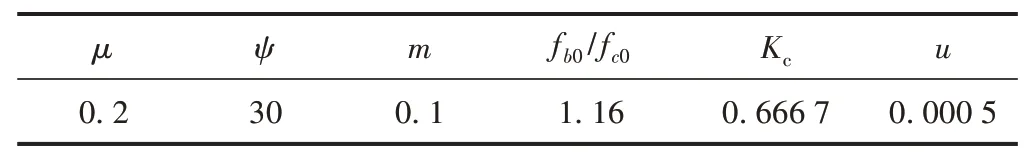

建立倒T形梁有限元计算模型,使用“embedded region”功能将纤维骨架嵌入到混凝土中,忽略二者之间的相互滑移关系。在加载位置建立参考点,将参考点与加载面(A面)耦合,将螺栓与倒T形梁绑定。混凝土与螺栓采用实体单元模拟,纤维筋骨架采用杆单元模拟。有限元分析中混凝土采用损伤塑性模型,C80混凝土的损伤分析相关参数见表1。

表1 混凝土参数及输入值

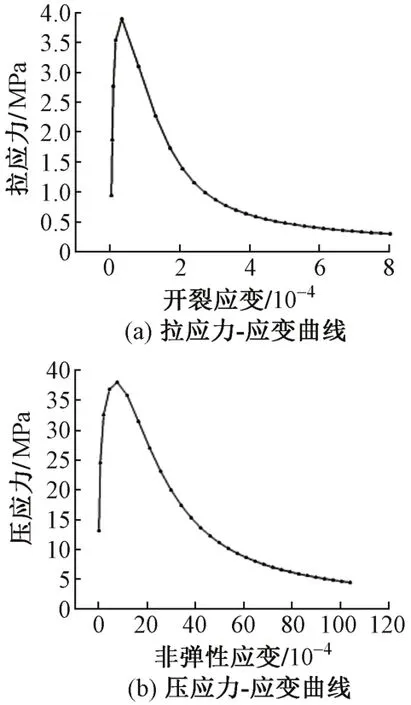

根据GB 50010—2010《混凝土结构设计规范》[5]得到C80混凝土塑性阶段真实应力-应变曲线,见图5。

图5 混凝土塑性阶段真实应力-应变曲线

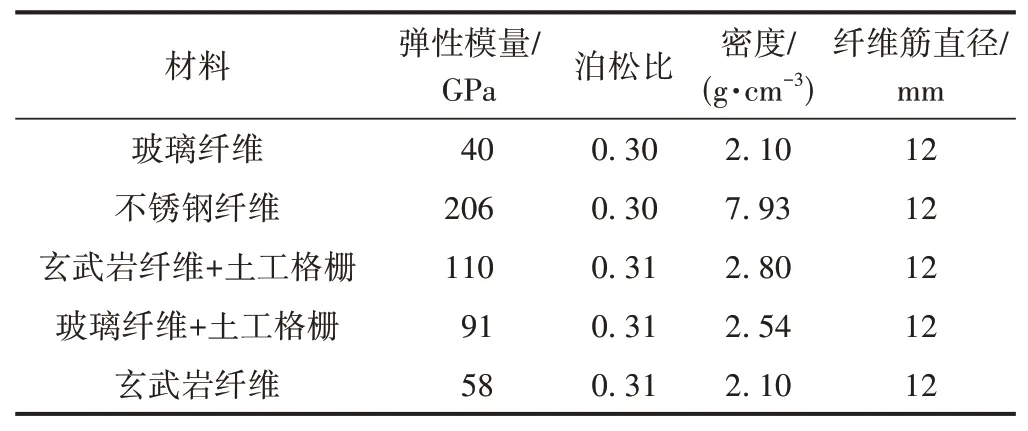

加强材料纤维筋采用理想弹塑性模型,玻璃纤维、不锈钢纤维、玄武岩纤维、玄武岩纤维+土工格栅、玻璃纤维+土工格栅五种非金属加强筋作为骨架,参数的选取依据国家建筑行业相关标准[6-11],见表2。

表2 加强材料纤维筋参数

3 试验结果与分析

每块倒T形梁正式试验前先进行预加载试验,试验最大荷载取10 kN,分5级加载,每级施加荷载为2 kN。加载前对倒T形梁支承状态进行检查,确认固定状态后才开始。各加载点同速、同步达到同一荷载,加载速度应均匀,且单点加载速率不大于0.5 kN/s。

正式试验分6级加载到“高温超导磁浮关键技术研究”项目试验设计荷载30 kN。施工荷载加载顺序为5 kN→10 kN→15 kN→20 kN→25 kN→30 kN,加载期间采用江苏东华动态采集仪DH5893不间断采集数据,采集频率10 Hz。每1片模型循环加载3次,各级加载时间间隔为1 min。

3.1 横向位移

试验结果表明在30 kN荷载作用下,5块倒T形梁均未出现开裂,且构件整体无破坏现象,在各级荷载作用下,梁荷载与横向位移曲线基本呈线性关系。为检验试验荷载下混凝土结构构件实际测量值及理论值,采用横向位移校验系数δ计算公式[12-13],即

式中:Se、Ss分别为结构构件在试验荷载下测点的弹性横向位移、理论计算横向位移。

在荷载作用下C面位移计测得倒T形梁的上翘位移量较小,表明试验过程中试验构件锚固稳定。B面位移计测得倒T形梁的横向位移,用千斤顶处位移传感器测量数值减去横向位移测量值得到Se;用有限元计算模型得到加载点理论计算横向位移Ss。5块倒T形梁的横向位移及校验系数见表3。

表3 横向位移及校验系数

GB/T 50784—2013《混凝土结构现场检测技术标准》[14]规定,测点横向位移校验系数不大于1.0,且位移绝对值低于结构设计值,则构件在试验荷载下的刚度满足要求。由表3可知,5块梁均满足设计标准。

3.2 应变

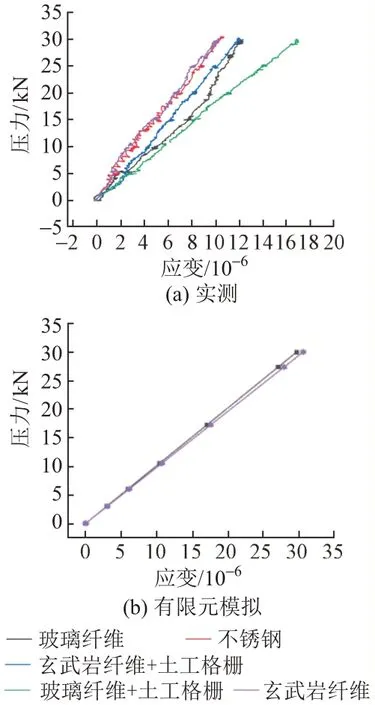

研究表明,各测点应变变化趋势基本一致,分别绘制5块倒T形梁实测和有限元模拟压力-应变试验曲线,取b1处压力-应变曲线进行分析,见图6。可知,压力-应变曲线呈线性增长;5块倒T形梁在b1处的应变接近;实测和有限元压力-应变试验曲线变化趋势相同,后者应变偏大。

图6 倒T形梁压力-应变曲线

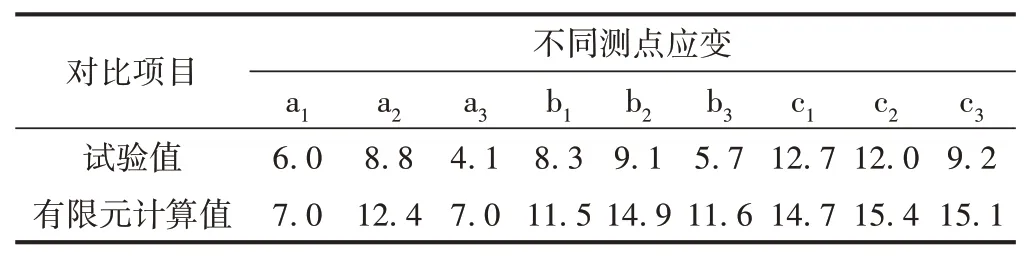

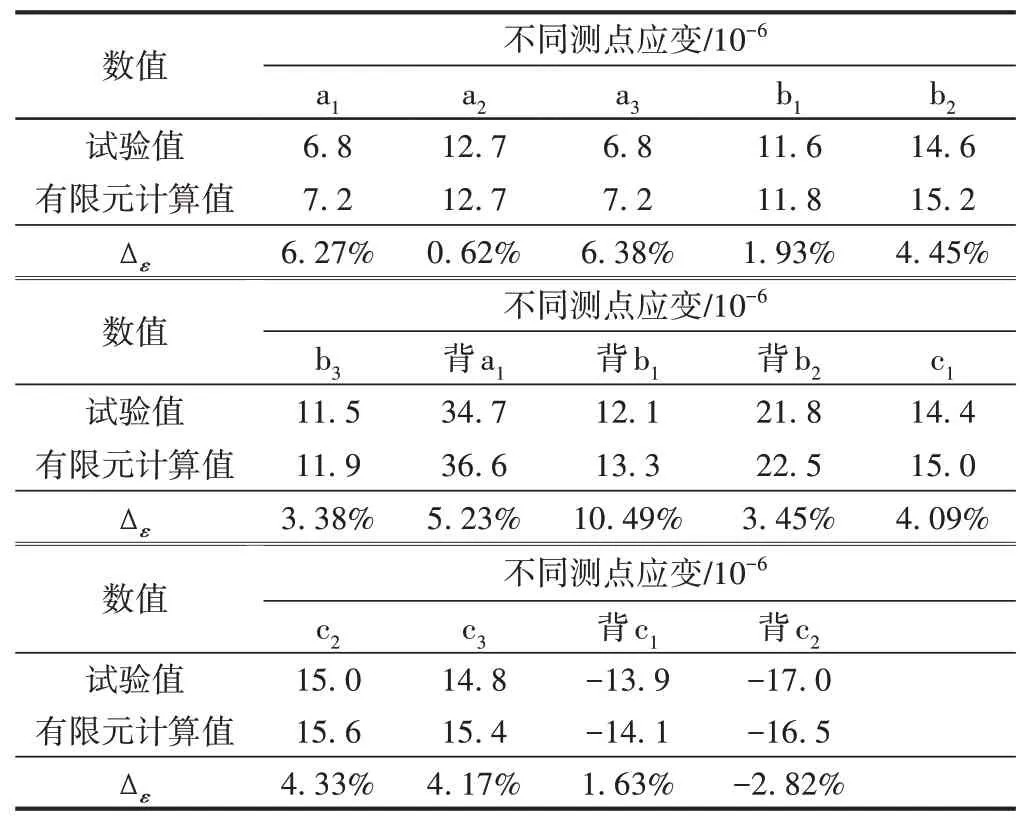

以玻璃纤维为骨架模型试件为例,分析在最大荷载下各测点的应变,见表4。可知:在A面,测点从上到下应变依次增大;由于有限元模型中将螺栓完全固定,以理想边界条件计算,应变有限元计算值偏大;试验加载过程中,倒T形梁会产生纵横向位移,试验应变相对偏小;倒T形梁A面应变试验值比有限元计算值偏小,其原因可能是在现场加载试验中螺栓锚固出现轻微松动引起的,二者边界条件并不完全一致。为此,在有限元模型中模拟试验工况,A面中的一个螺栓纵向位移设为0.1 mm,其他三个螺栓固定,得到a3、b3、c3处应变分别为6.331 3×10-6、10.024×10-6、13.027×10-6。除b3处应变较高外,其他测点应变试验值和有限元计算值更接近了,可能是试验误差引起的。

表4 玻璃纤维加强筋应变 10-6

在不锈钢纤维加强筋骨架梁试验时,对底部螺栓孔进行加固拉铆处理,达到最大荷载30 kN时倒T形梁横向位移为0.02 mm,上翘位移为0.03 mm。用误差率Δε来判断有限元计算值与试验值的相关性,即Δε=(εA-εT)/εA×100%。其中,εA为有限元计算应变;εT为试验实测应变。若Δε低于10%,认为二者有较好的相关性。不锈钢纤维加强筋骨架梁应变见表5。可知:①A面应变以加载点为中心呈对称趋势。加载点下方a2、b2、c2处应变依次增大,T形梁纵横向相接处为应力集中点。②B面对应的应变变化规律以加载点为中心两边对称,背a1、背b2、背c1、背c2处应变先减小后增大,其中负号表示压应变。③Δε最大值为10.49%,最小值为-2.82%,平均值为4.27%,说明有限元计算值与试验值基本吻合。

表5 不锈钢纤维加强筋骨架梁应变

依次对玄武岩纤维+土工格栅、玻璃纤维+土工格栅、玄武岩纤维加强筋骨架倒T形梁加载,发现5块梁的应变变化规律相同。

对5块倒T形梁在30 kN荷载作用下混凝土应变进行分析,发现各点应变均呈线性增长,混凝土处于弹性阶段,混凝土在加载点处应变最大,为61.53×10-6,小于根据GB 50010—2010计算C80混凝土理论计算最大弹性应变102.64×10-6,试验加载应变最大值远低于理论计算弹性应变。试验结束后用放大镜对加载点进行观测,无损伤开裂,试验加载点无损伤与理论计算结果相符合,表明新型材料的加强纤维筋对混凝土结构中的钢筋具有良好的替代性,且满足倒T形梁结构设计要求。

4 倒T形梁弹塑性损伤模型分析

由于应变试验值与有限元计算值相关性较高,为考虑复杂工况下试件破坏的可能性,进一步探究倒T形梁的力学性能,对5块倒T形梁以150 kN荷载(5倍设计值)进行有限元加载计算。

4.1 损伤分析

对5块倒T形梁进行损伤分析(damage)[15-16]得到损伤分布云图。其中,玻璃纤维加强筋骨架梁损伤云图见图7。可知,倒T形梁均在翼缘与腹板连接处的两端开裂,随着荷载增大,主裂缝由两端向中间处蔓延并横向加深;荷载继续增大,腹板加载点B面开始塑性变形并开裂;其余4种加强筋骨架梁损伤变化规律相同。在结构设计中可以通过设计导圆角等措施增强抗裂性能,保证交界处在施工、荷载等作用下不发生初始损伤。

图7 玻璃纤维加强筋骨架梁损伤云图

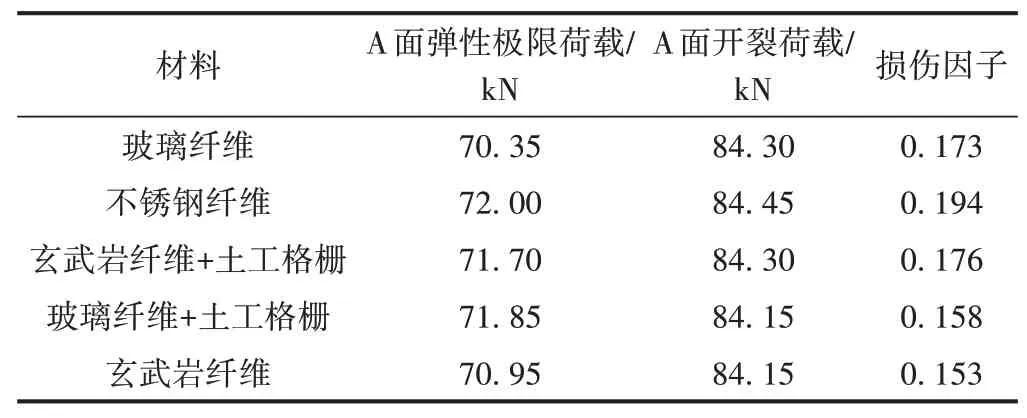

5块倒T形梁的开裂荷载及损伤因子见表6。可知,5块倒T形梁的混凝土弹性极限荷载均处于70~72 kN,开裂荷载在84.15~84.45 kN,开裂荷载约等于结构设计最大安全荷载的2.8倍,说明5种材料的加强筋骨架均具有良好力学性能,且满足高速磁浮的工程应用要求。

表6 开裂荷载及损伤因子

4.2 位移

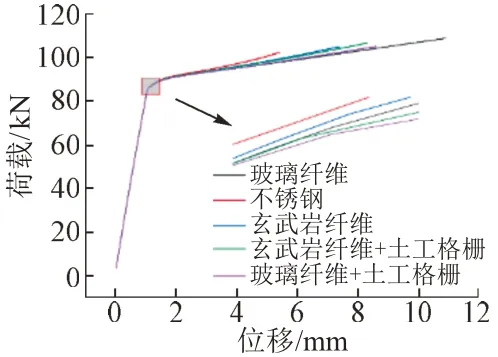

有限元计算时将倒T形梁螺母完全固定,计算得到倒T形梁翼缘位移为0,腹板从上到下位移依次减小,以加载点为中心位移向两端对称减小。分别取5块倒T形梁加载点正上方最大位移处作荷载-位移曲线,见图8。可知:在混凝土弹性和塑性阶段5块倒T形梁位移变化趋势基本相同;在84 kN以后,倒T形梁开始开裂,开裂后的不锈钢纤维加强筋骨架倒T形梁的位移随荷载增加变化最缓慢,在100 kN时位移为4.96 mm;玻璃纤维骨架倒T形梁位移增加速率最高,在100 kN时位移为6.71 mm。

图8 倒T形梁荷载-位移曲线

综合分析损伤和位移数据,不锈钢纤维加强筋的开裂所需荷载最大,开裂后位移随荷载增加变化最缓慢。然而,玻璃纤维加强筋工程造价较低,且各项力学性能与不锈钢纤维加强筋接近,也能满足结构设计标准,实际工程中可以选择玻璃纤维加强筋作为骨架。

5 结论

1)采用5种纤维筋作为骨架的倒T形梁在最不利位置施加30 kN荷载后均无结构损伤、开裂等现象产生,表明新型材料的加强纤维筋对混凝土结构中的钢筋具有良好的替代性,且满足倒T形梁结构设计要求。

2)在损伤荷载作用下,倒T形梁开裂位置在翼缘与腹板相接处,由两端向中间位置逐步加深。建议通过设计导圆角等措施增强抗裂性能,保证交界处在施工、荷载等作用下不发生初始损伤。

3)5种倒T形梁开裂荷载接近,均处于84.15~84.45 kN,损伤开裂荷载约等于结构设计最大安全荷载的2.8倍,设计强度远高于安全标准。

4)在5种纤维骨架中不锈钢纤维加强筋的各项力学性能最佳,但其他四种纤维材料的力学性能与不锈钢纤维加强筋接近,结合工程造价等多种因素,建议选择玻璃纤维加强筋作为骨架。