基于CFD的混流式水轮机内部流道优化设计研究

2022-03-12杨峰,王旭

杨 峰,王 旭

(电子科技大学成都学院,成都 611731)

0 引言

对于水电站来说,若机组的过流部件设计不当,容易导致运行时内部流场出现水力特性不佳的情况,其结果是直接造成过流部件的破坏失效,同时影响发电的效率,继而导致电站的经济效益下降。所以,对水轮机过流部件进行优化设计,改善内部流场的水力特性、提升机组的发电效率,对于减轻过流部件的破坏程度、提升机组的运行稳定性以及提高电站的经济效益都具有良好的价值。

在水轮机的优化改进方面,国内各高校和企业都做了许多尝试。例如:文献[1]将水轮机转轮叶片的弧线作为研究对象,探究了转轮叶片弧线的类型与气蚀性能之间的关系,并将其作为叶片翼型优化的依据;文献[2]通过模型试验研究尾水管涡带产生的原因,为尾水管的优化设计提供借鉴依据。

综合上述研究可以发现,在水轮机的优化改造中,主要结合电站的水纹特征,对机组的主要过流部件(如转轮叶片、尾水管等)进行修型,达到改善水力性能的情况较多。在优化设计中,对导水机构进行改进的情况较少。但实际上,水轮机内部流场的流态通常情况下比较复杂,能够影响流场性能的因素较多。其中,导水机构作为调节流场的核心部件,对流态、部件失效程度、机组效率、出力等方面的影响也较大[3]。因此,本文针对某电站的水轮发电机组进行优化改造时,拟对导水机构和尾水管进行优化设计,达到降低零部件破坏失效程度,提升效率的目标。

1 项目概况

以某水电站混流式水轮机发电机组为例,该机组的转轮直径为1 m,活动导叶数量为16个,额定水头为145 m,额定流量为Q=2.615 m3/s。自2017年投入运行以来,始终存在流态不佳、机组噪音较大、振动频繁、发电效率未达到预期值等问题。在对机组进行例行检修时,发现转轮叶片的头部存在破坏严重的问题。在机组运行时,转轮区域的流场存在不顺畅的问题,在叶片头部区域出现回流、旋涡以及气蚀等情况的概率较大。同时,由于尾水管内部流场存在压力脉动、涡带等情况,导致机组的振动频繁,且产生了较大的噪音。

2 优化改进措施的提出

根据水轮发电机组内部流场的运行规律可知,转轮叶片的头部区域出现失效破坏,主要是由于导水机构的出流端的水流流态不佳,继而当水流从导水机构进入转轮时,出现了速度压力的轴向分布规律不佳、旋涡、回流等问题,造成了叶片头部的失效破坏[4]。因此,根据电站的水头、流量、机组的出力等参数特征可以判断,该机组的活动导叶叶片数量设计不合理,导致导水机构的出流流态不顺畅。同时,尾水管的流态也对整个机组的效率、出力等造成了一定的影响[5]。因此,提出的优化措施为:根据机组转轮的尺寸、出力、电站水头等参数与活动导叶数量的关系,将导叶数量由原来的16个增加到20个。同时,将原尾水管进行更换,采用基于新工艺和新材料的尾水管。

3 CFD数值计算结果分析

为验证改进后的效果,对改进前后的机组模型进行CFD数值计算,预判其水力性能。

3.1 前处理操作

在前处理操作中,主要从几个步骤进行:

1)三维模型的建立。根据机组过流部件的设计尺寸和结构,分别构建改造前后的三维流场模型。

2)湍流模型的确定。在该环节中,由于机组的内部流场具有不可压缩粘性的属性,且机组内部流场以弯曲流动的情况较多,故在数值计算中,拟选择RNG k-ε模型为湍流模型。

3)边界条件设置。对于水轮发电机组的全流道而言,边界条件设置方式为:将蜗壳进口截面设置为质量进口边界条件,尾水管出口端设置为自由出流边界条件。

3.2 计算结果后处理

以额定工况为计算工况进行数值计算,计算结果如下所示。

1)流场速度分析

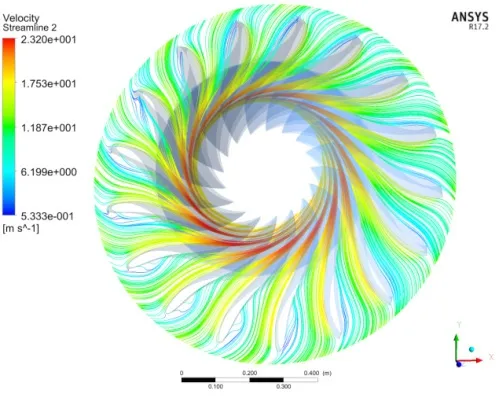

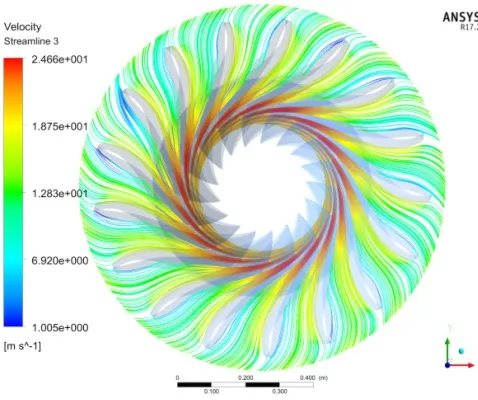

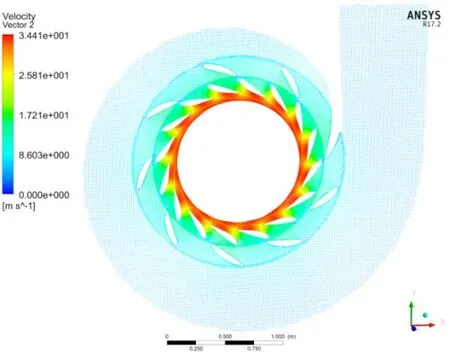

从图1-4所示的改造前后的流速分布情况来看,改造前的机组内部流态情况不佳,水流从蜗壳流入,至导水机构时,出现了流线不畅的情况,尤其是在导水机构出流端,其流态虽然能够基本保持环向对称,但从蜗壳至导水机构的流场速度差较小,该现象表明能量的转化率偏低,由此也影响了机组的发电效率。同时,当水流流至转轮叶片头部附近,出现了明显的回流和旋涡现象,这就是造成叶片头部区域破坏的主要原因,同时也导致转轮内部流场进一步恶化,影响了机组的出力。而改造后的机组流场情况来看,水流的顺畅性较之前者有了显著的提升,在活动导叶的出水端,水流速度的环向均匀分布程度较之改造前更佳,水流从蜗壳到导水机构,其流场的速度差较之改造前有了明显增加,说明导叶数量增加后,机组的能量转换效率也得到了较大的改善。同时,在转轮叶片的头部区域,旋涡和回流现象基本消失,表明流场的速度分布情况得到了较大的改善。

图1 转轮区域流线分布(改造前)

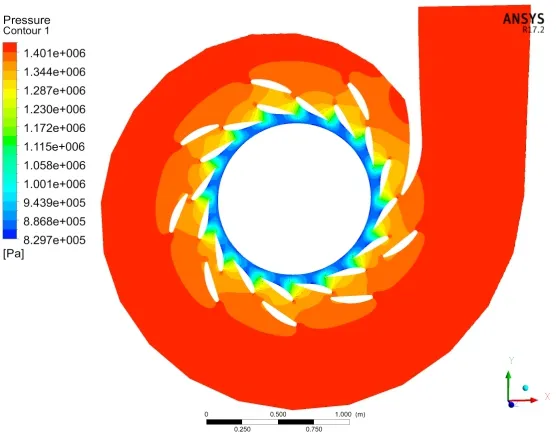

2)流场压力分析

由图5所示改造前的流场压力分布情况来看,沿蜗壳进口至转轮出口,水压呈逐渐减小的趋势,基本符合水轮机内部流场的水压分布规律。但是,水流自进入蜗壳环段以来,至固定导叶、活动导叶、转轮等过流部件时,过流部件的压差较大,导致能量损失较高,流态比较复杂。

图2 转轮区域流线分布(改造后)

图3 全流道流速分布(改造前)

图4 全流道流速分布(改造后)

图5 流场压力分布(改造前)

与此同时,由图6所示的改造后的流场压力情况来看,其梯度分布的规律比较明显,流场的压差较小,且环向分布均匀。且转轮区域没有负压,因此主要过流部件发生气蚀的可能性较小。即增加导叶数量后,机组的抗气蚀性,有了明显的提升。

图6 流场压力分布(改造后)

3)尾水管流态分析

改造前后的尾水管内部流态情况如图7和8所示。对比改造前后的尾水管流场可知,改造前的尾水管流场中,转轮的出水端形成了一定的速度环量,在尾水管进口附近的锥管中有强度较高的涡带和偏心涡带。而改造后的尾水管,其整体的流态状况有了一定的改善。在锥管段区域,虽然涡带依然存在,但是其整体的强度水平较之改造前已经显著下降,且偏心涡带已经基本消失。

图7 尾水管流场分布(改造前)

图8 尾水管流场分布(改造后)

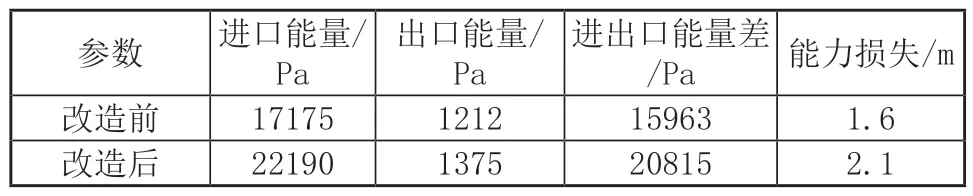

对比改造前后尾水管的能量损失情况,如表1所示。

表1 尾水管能量损失预测

从表1所示的数据来看,额定工况下,新的尾水管的能量损失约为2.1m水头,而改造前的尾水管能量损失为1.6m水头,二者仅相差0.5m水头,从这个角度来看,改造前的尾水管略优于新尾水管。但是由于二者的偏差比较小,故该偏差可以忽略。

综上所述,在对原机组进行优化设计中,采取增加活动导叶的数量和更换新尾水管的改进方案后,该水轮发电机组的流态、效率、出力等指标较之改造前,均有了较大的提升,达到了预期的优化设计目标。

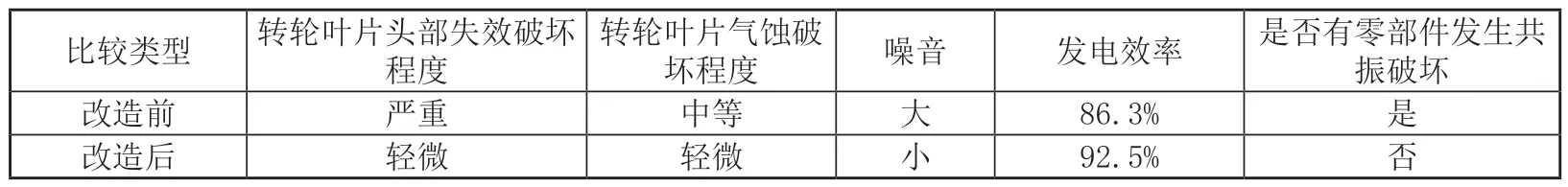

4 真机测试

该优化设计措施已被电站采纳和实施,并于2019年开始投入运行。通过对机组的运行情况进行监测,真机测试的改造前后比较情况如表2所示。

表2 改造前后机组运行情况比较(额定工况)

从改造后机组的运行情况来看,虽然转轮叶片头部也存在失效破坏的情况,但是较之改造前,其程度已经由原来的严重变为了轻微。同时,对于转轮叶片整体而言,由气蚀产生的破坏程度,也由改造前的中等破坏水平变为了轻微。且噪音、发电效率以及共振破坏等参考指标均有了比较显著的改善。由此说明,增加导叶数量和更换尾水管的优化改进措施,是行之有效的。基本解决了文章第1节中所描述的机组运行问题。

5 结语

对于某混流式水轮发电机组在运行中存在的转轮叶片破坏严重、噪音较大、振动频域大等问题。采取增加活动导叶数量和更换尾水管的方式进行优化设计,通过CFD分析和真机测试,结果表明改造后的机组流态得到了优化,机组的效率也提升明显,且由旋涡、气蚀、共振等因素造成的机组零部件破坏程度减轻。说明本文提出的优化设计方案对于该机组而言是比较合理的。下一步工作,将继续优化转轮型线,力争达到更优的增容改造效果。