化纤长丝智能物流工厂-码垛龙门节拍计算及伺服电机的选型设计方法

2022-03-12吴振强满运超姜天禹

赵 越,侯 伟,吴振强,满运超,姜天禹

(北自所(北京)科技发展有限公司,北京 100120)

0 引言

随着智能制造技术的高速发展,国内的化纤行业正向着高度自动化智能化发展,各种类型的机械手广泛应用于各类自动化生产线中。其中龙门机械手作为一大类机械手,具有节能、高效、占地空间小,方便维修等一系列优点。

化纤长丝丝锭码垛龙门机械手指在化纤智能物流工厂包装线中,化纤丝锭产品所采用的大包装丝饼码垛设备,通过设置于龙门码垛机上的抓丝码垛机械手和隔板机械手交替运行,完成将丝饼由包装线小辊道线上抓取,码垛至木托盘线上,每层丝饼用隔板分隔的码垛流程。

该龙门机械手的节拍计算,直接关系到化纤包装线处理丝锭的能力,影响到化纤智能物流工厂的吞吐量。提高龙门机械手的工作效率及抓取码垛精度,提高作业能力,显得尤为重要。伺服电机的选型设计,作为龙门机械手的的重点设计工作,本文主要阐述了该类型龙门机械手伺服电机设计方法。

1 化纤长丝码垛系统及码垛龙门机械手主要结构及工艺流程

1.1 码垛系统及码垛龙门机械手主要结构与设备

化纤长丝码垛系统主要包含码垛龙门机、丝饼包装线、木托盘及成品输送线、底/隔板输送机。码垛龙门机的主要结构包括主体框架、水平行走小车、隔板机械手及其提升机构、抓丝机械手及其提升机构。化纤长丝码垛系统详细构成及结构如图1所示。

图1 化纤长丝码垛系统

1.2 工艺流程

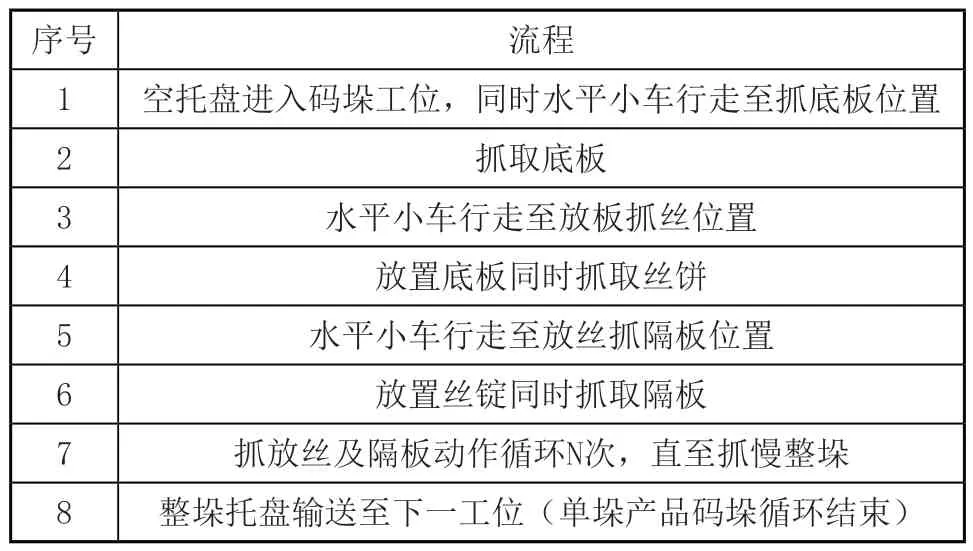

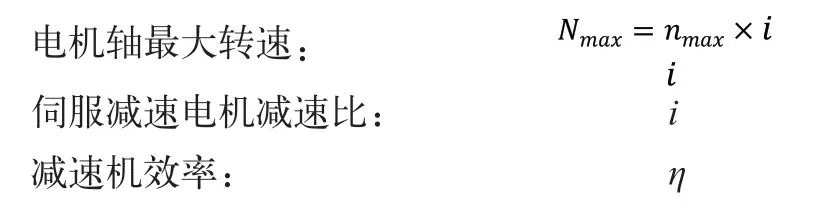

化纤长丝码垛系统布局如图2所示,码垛流程如表1所示。

表1 化纤长丝丝饼码垛工艺流程

图2 化纤长丝丝饼码垛系统布局

首先,空托盘输送至码垛工位,同时水平小车在底板工位抓取底板,将底板放置于码垛工位的托盘上,此时抓丝机械手将丝饼包装线小辊道上的丝饼抓起,水平小车平移至放丝工位,将丝饼放至托盘的底板上,同时隔板机械手将隔板机内的隔板抓起一个,而后水平小车平移到抓丝工位,再将小辊道上的丝饼抓起,同时将隔板放至托盘的丝饼上,循环N次动作直至将丝锭码放N层,隔板码放N层,码垛完毕,码好的整垛丝锭由木托盘及成品输送线输送至下一工位,至此整个码垛循环结束,下一个空托盘进入码垛工位,进行新一轮的丝饼码垛。

2 化纤长丝码垛工艺节拍计算

2.1 单个码垛节拍总时长计算

化纤长丝产品自动化包装线要求每日包装量约X锭,每个成品垛码垛层数为C层,每层B锭,每日工作21小时。

2.2 单个码垛流程内运动节拍计算

2.2.1 运动模型分析

根据码垛系统的整体结构及工作流程,得出码垛龙门整个工作流程中的水平位移以及抓丝、隔板机械手的提升位移(如图1所示)。

水平运动:

采用了双工位同步运动小车的设计方式,由一台减速电机驱动齿轮齿条配合进行水平移动。

据工作流程计算出水平小车行走位移,如表2所示。

表2 龙门码垛工作流程中水平小车位移

提升运动:

提升结构采用了双层联动的设计方式,由减速电机驱动齿轮齿条配合进行提升下降,执行机构末端位移为实际电机驱动齿条运动位移的2倍,即S驱=1-2S末,节拍计算过程中提升机构相关参数采用S驱进行计算。

根据工作流程计算出隔板提升机构和抓丝提升机构的运动位移,如表3所示。

表3 龙门码垛工作流程中隔板及抓丝提升机构移(注:表中ΔS即为S末)

2.2.2 相关节拍计算公式及计算方法

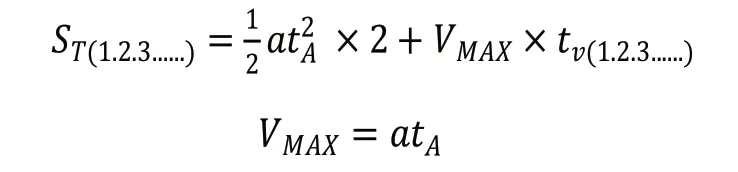

整个节拍设计过程中使用了简化的运动模型,相关的计算公式[1]如下:

行程内不能达到最大速度的三角形运动位移:

行程内可达到最大速度的梯形运动位移:

单垛码垛流程总时间:

其中,

当行程内不能达到最大速度,位移满足SΔ(1,2,3……)时:

当行程内能够达到最大速度,位移满足ST(1,2,3……)时:

各变量含义:

行程内不能达到最大速度时的三角形运动位移:SΔ(1,2,3……)

行程内可达到最大速度的梯形运动位移:ST(1,2,3……)

满足三角型运动的加减速时间: tα(1,2,3……)

满足梯形运动的加减速时间: tA

满足梯形运动时的匀速运动时间: tv(1,2,3……)

加速度: α

最大速度: VMAX

码垛流程中单个抓取循环时间: t(1,2,3……)

码垛流程中除电机驱动过程的其他总停留时间:t停总

由于底板抓取和木栈板换板时间重叠,换板时间可单独估算。龙门抓丝机械手和隔板机械手抓取放置的动作在同一个时间段内进行,计算节拍时选取两个提升机构中时间较长的作为该时段的最终选定时间,作为每个单独动作的节拍时间。

计算时,将所有计算的单独动作时间(t(1,2,3……)包含提升动作与水平行走动作)和其他过程总停留时间(包含抓取机械手开合及信息交互时间)相加,要求得出的总时间小于3.1节拍总时长计算得出的单垛丝锭码垛时间。

即要求t单码≤t总。

通过节拍计算,最终选取出合适的水平运动及提升运动的最大速度和加速度,进行动力学参数设计及减速电机选型。

3 伺服电机选型计算方法

码垛龙门机设计中选取了减速电机驱动齿轮齿条的传动形式进行设计。

减速电机选型过程中,根据第3章节拍计算中选取的速度加速度参数进行计算,本文仅阐述减速电机参数设计计算和电机相关参数设计,不对减速机选型方法做出论述。

3.1 相关动力学计算公式

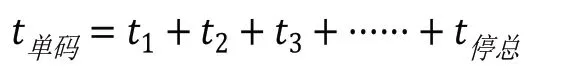

电机的选型过程中采用了简化动力学模型的方式,需计算齿轮轴的输出转速、输出功率和加减速过程中的转矩,相关的基础计算公式[1,2]如下:

在匀速、加速和减速阶段中,齿轮轴所需的输出转矩:

其中:

匀速运动时的齿轮轴扭矩: M齿轮轴匀速

齿轮驱动负载的重量: m

重力加速度: g

匀加减速运动时的齿轮轴扭矩: M齿轮轴加减速

机构运行过程中的摩擦系数: μ

加减速过程中的加速方向受力: F

驱动齿轮自身旋转需要驱动扭矩,由于所需驱动扭矩相对负载很小,暂忽略不计,若计算,可按下列公式进行计算:

此次设计计算时忽略齿轮自身驱动扭矩,齿轮扭矩约等于伺服减速电机输出扭矩,即:

3.2 水平小车动力学计算

水平行走机构为双工位单小车的模式,可简化为齿条固定,电机及齿轮跟随小车进行水平移动的运动模型,相应的简化模型如图3所示。

图3 水平小车简化运动模型

初步选取齿轮模数m,齿数Z,分度圆直径d,

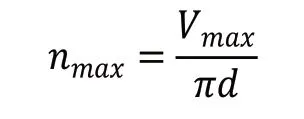

计算减速电机输出轴最大转速:

根据简化的运动模型,可进行扭矩计算:

计算出电机轴及转速各状态下扭矩值:

计算最大点电机功率:

3.3 提升机构动力学计算:

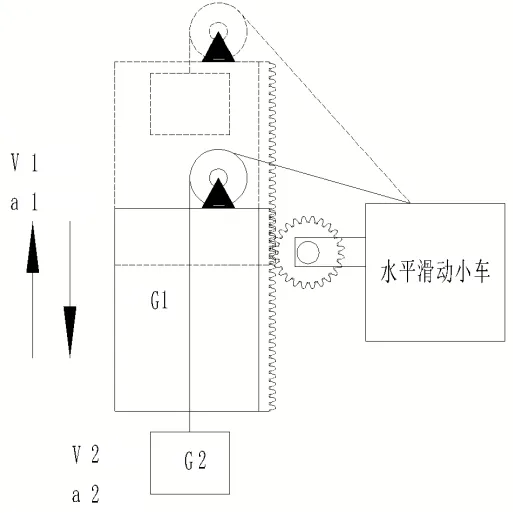

抓丝及隔板机械手提升下降结构,采用了内外双层提升臂联动运行,驱动齿轮的电机固定于水平滑动小车上,外提升臂设置有滑轮,内提升臂、夹具及负载通过链条由外提升臂的滑轮最终与水平滑动小车相连接,当外提升臂上升时,内提升臂同时上升,内提升臂及重物的提升距离、速度、加速度均为外提升臂的2倍。

机械手提升下降过程简化运动模型如图4所示。

图4 抓丝/隔板机械手提升下降简化模型

提升过程中齿轮承受的扭矩最大,根据简化的运动模型,对提升过程中的扭矩进行计算,计算出理想状态的相关数值:

可计算出各状态下电机轴扭矩:

计算最大点电机功率:

3.4 电机发热效验

整个龙门工作过程中,电机的工作形式为变动负载连续工作制,选取电机时可采用等效转矩法进行电机发热效验[1],要求等效转矩小于等于选取电机的额定转矩。选取电动机时可以先计算出一个周期内的等效扭矩,然后选取电动机的额定扭矩。

图5 等效转矩法转矩示意图

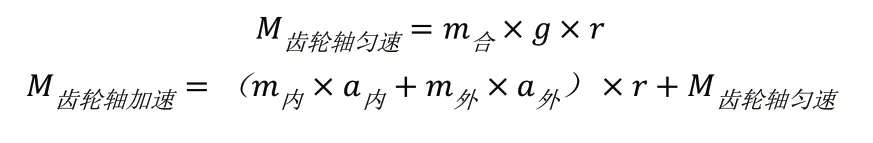

3.5 借助辅助工具绘制电机特性曲线

设计过程中使用了伦茨公司《DSD辅助设计软件》选取辅助工具进行电机M-n特性曲线的绘制[3],该辅助软件可以通过输入设计参数,生成M-n特性曲线,与选取的电

取辅助工具进行电机M-n特性曲线的绘制[3],该辅助软件可以通过输入设计参数,生成M-n特性曲线,与选取的电机M-n特性曲线进行对比,方便工程师在选型过程中对选取的电机进行判断,确定选取的电机是否合适。图6为选取水平行走小车伺服电机的M-n特性曲线图示例。

图6 某电机M-n特性曲

图中实际工况要求的扭矩转速特性基本包含在连续额定电流特性曲线内,远远小于极限扭矩转速特性曲线的范围,实际工况的最大工作点也在合理的范围内。

4 结语

本文对化纤长丝码垛龙门的研制过程中的伺服电机参数计算选型进行了详细的论述,主要围绕结构、工艺流程、以及水平及提升方向两种应用场景的伺服减速电机展开,结合化纤长丝智能物流行业特点,对码垛龙门机的相关设计参数进行研究。

此次对新型高速码垛龙门的研制,补充了我司在化纤长丝自动化智能物流工厂中的关键设备,大大提高了包装物流线码垛工位的物料处理能力,此系统经过实际加工生产以及现场使用,运行平稳、可靠,各项效率指标均已满足设计需要。