隔膜分切机放卷张力混合串级控制系统设计

2022-03-12邹浩然王恒升

邹浩然,王恒升,2*

(1.中南大学 机电工程学院,长沙 410083;(2.中南大学 高性能复杂制造国家重点实验室,长沙 410083)

0 引言

隔膜分切机是锂电池隔膜生产的关键设备之一,其功能是将大卷径,大宽度的料卷分切为各种小卷径,小宽度的料卷。隔膜分切机的结构可分为放卷系统、牵引系统和收卷系统三个部分:放卷系统将料卷展开送入牵引系统中;牵引系统使隔膜平稳传输并完成分切;收卷系统将分切后的隔膜重新卷绕。为满足产品质量要求,保证隔膜在分切机中的传输效果至关重要。由于隔膜为柔性基材,若张力过大,材料易拉伸变形,使产品失效;若张力过小,材料松弛,就无法分切且极易发生褶皱。因此张力成为影响传输效果的重要因素,也成为了隔膜分切机控制的主要目标。其中,放卷张力为系统提供基准张力,因此放卷张力控制成为了重中之重。隔膜分切机的放卷系统是一种多轴卷绕系统,通过协调各辊的速度实现张力控制。由于系统是一个非线性、强耦合的机电系统,工作情况复杂,造成张力控制的难度很大。为满足产品质量的要求,隔膜的张力控制精度要不断提高,能够处理不同工况和存在干扰的情况,这对控制系统的设计提出更高的要求。

针对隔膜分切机和其他多轴卷绕系统的控制,国内外学者在相关领域做了大量的研究。张力控制的难点和重点集中在系统建模和控制器设计方面。在建模方面,Pagilla等[1~3]考虑了由于卷材的减少造成的放卷辊惯量的变化,分析了放卷辊的受力变化情况,建立了较为准确的系统动力学方程。同时分析了卷材传输时的张力变化机理,建立了张力模型。陈建魁[4]分析了卷绕系统工作时的张力波动机理,并将系统划分为若干个子系统,建立了动力学模型,并提出了分布式张力控制方法。相关学者研究了张力波动的影响因素以完善模型。Seki等[5]分析了制造或装配等造成的周期性扰动对张力控制的影响,并设计了反馈补偿器。Baumgart等[6]研究了一种卷绕过程中的空气扰动模型,并仿真分析了空气夹带对张力波动的影响。Lin[7]考虑了摩擦力和惯量的不确定性对张力的影响,并由此设计了摩擦力和惯量补偿的张力控制器。随着科技水平的提高,各种先进的控制算法在张力控制中得到应用。李实永等[8]设计了模糊控制器,对传统PID控制作了改进。Zhao等[9]设计了自适应滑模控制器,应用在消除扰动的张力控制中。

在以上的研究中,控制器大多为单回路结构,张力控制一般应用在特殊工况下,适应性不强。有些控制精度不高,达不到生产要求。串级控制一般是通过设计多个回路实现最终控制。其中,外环控制量是内环控制的输入量[10]。串级控制能够提高系统的稳定性,在非线性、强耦合的系统中有好的效果,在工业控制中应用广泛[11]。本文针对隔膜分切机放卷系统,建立动力学模型,基于模型预测控制和反演控制设计了混合串级张力控制系统。控制系统提高了控制精度和响应速度以及张力控制的适应性,在工业中有更强的实际价值,在其他控制的研究中有一定的借鉴价值。

1 系统动力学模型

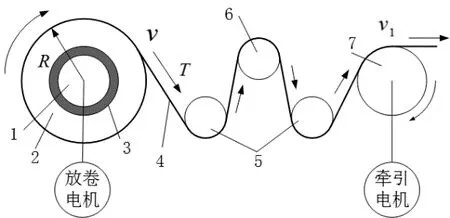

如图1所示为隔膜分切机放卷系统示意图。其中v表示放卷辊线速度,v1为牵引辊线速度,T表示隔膜张力,R为实时卷径。

图1 放卷系统结构简图

牵引电机带动牵引辊使隔膜以一定的速度传输,同时由于牵引辊表面为橡胶,与隔膜摩擦力较大,对两侧的张力有隔离作用,是放卷系统和牵引系统的分界;惰辊保证了隔膜在张力传感器上的包角,便于测量张力,同时使隔膜在长距离传输时保持平整;放卷辊在伺服电机的驱动下释放隔膜,调节张力。由于惰辊和张力传感器对张力的影响较小,本文将忽略其在张力控制中的影响,只考虑放卷辊和牵引辊的运动情况。由系统运行规律可知,张力的变化与两辊运动的协调性相关。为简化控制方法,牵引辊采用速度控制,放卷辊采用力矩控制。牵引辊的控制在控制器中易于实现且效果稳定,本文不再赘述。下文将对两辊间的隔膜张力和放卷辊运动情况进行建模。

1.1 隔膜张力模型

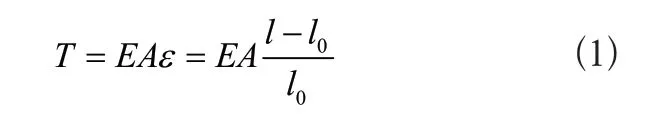

假设隔膜与辊之间有足够的摩擦力,即认为隔膜与辊之间是纯滚动,隔膜的张力产生是发生了纯弹性变形。忽略温度等对隔膜材料变化的影响,由胡克定律可得:

式中,E表示隔膜的弹性模量(N/m2),A表示隔膜的横截面积(m2),ε表示隔膜的形变率(应变),l0表示材料拉伸前长度,l表示材料拉伸后长度。

设隔膜拉伸前后线密度分别为ρ0,ρl(kg/m)。假设拉伸前后横截面积不变,拉伸前后各处应变保持一致(均匀拉伸),根据质量守恒定律,有:

由质量守恒定律,拉伸后在dt时间内,两辊间隔膜质量变化量等于进入的隔膜质量减去送出的隔膜质量。根据相关文献[12,13]得到,在放卷辊和牵引辊之间的隔膜传递满足式(4)所示关系:

其中ε`,ε"分别表示隔膜展开前后的应变。

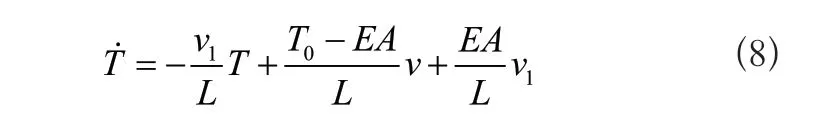

整理得到隔膜张力的数学模型为:

式中T0表示放卷前初始张力。

1.2 放卷辊动力学模型

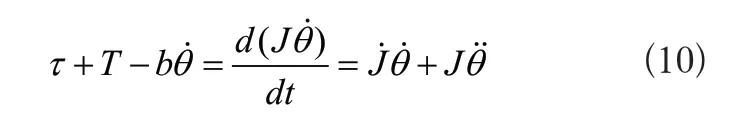

由图1可知放卷辊受到了电机驱动力矩,张力力矩和摩擦力矩的作用,系统惯量随着卷材的减少而发生变化,整个系统是非线性系统。由于电机与放卷轴之间的传动比为1,由牛顿第二定律,得到:

在任意时刻,系统的转动惯量主要有机械部分,料卷纸筒及隔膜三部分组成,即:

其中,Jm是机械部分转动惯量,包括电机轴,辊轴等。Jt为纸筒的转动惯量,Jd是隔膜卷转动惯量。

由相关文献[2]可知,隔膜卷转动惯量可以描述为:

式中,ρ表示隔膜密度,H表示隔膜宽度,r表示隔膜卷内径。R为卷外径。

由于厚度很薄,在不考虑隔膜间间隙的情况下,根据质量守恒定律,传输过程中可以认为在dt时间内有,RdR所以:

式中,h表示隔膜厚度。

根据上述推论,整理式(10)可以得到放卷辊的动力学模型为:

根据式(9)和式(14),考虑系统扰动,可以得到隔膜分切机放卷系统的动力学模型状态空间方程描述如下:

2 控制器设计

根据式(8)可知,隔膜张力的变化取决于两端辊的速度,张力滞后于速度,控制两辊速度能实现张力控制。本系统中牵引辊决定了系统运行速度,放卷辊跟随其运动。根据系统特性,本文提出混合串级控制策略:外环依据隔膜张力模型设计张力控制器,得到放卷辊期望速度;内环依据放卷辊模型实现速度跟踪。外环使用模型预测控制,利用其滚动优化的特点,控制器能够得到最优速度期望值;内环针对放卷辊的非线性特性,使用反演控制能提高控制精度和稳定性。相比于单回路控制器,上述混合串级控制系统能够简化控制模型,从张力产生机理出发,提高张力控制的准确性和快速性。针对系统存在的扰动因素,设计干扰观测器,对内外两环控制器进行补偿,提高了控制系统的的稳定性和环境适应性。下文将针对干扰观测器和内外两环控制器设计进行说明。

2.1 干扰观测器设计

根据式(15),将状态空间方程表示为:

设计干扰观测器如式(17)所示[14],

由式(17)可知,

由上式可知,系统最终稳定状态ed=0,达到了干扰观测的目的。

2.2 模型预测控制器设计

模型预测控制是一种被广泛应用的先进控制算法,其基本思想是根据控制目标优化得到最优的控制量,有模型预测、滚动优化和反馈矫正的特征,有效的克服被控对象的不确定性,时变性等特点[16],使系统具有较好的鲁棒性和稳定性。

在模型预测控制中,需要一个能预测系统未来动态的模型,可以是状态空间模型,传递函数模型,神经网络模型等。本节利用隔膜张力的数学模型作为预测模型进行控制器设计。由式(9)得到系统的状态空间方程为:

式中,x(t)为状态量,u(t)为控制量,w(t)为环境量,y(t)为观测值,d2(t)通过干扰观测器得到。其中,x=T,u=·θ,w=v1,A(t)=-v1/L,B(t)=(T0-EA)R/L,D(t)=EA/L,c=1。

由状态方程可知,此系统为线性时变系统。针对此连续状态方程,可以采用一阶差商的方法进行离散化,得到离散后的状态空间方程为:

式中Ad=I+TsA,Bd=TsB,Dd=TsD,Ts,为采样周期。

引入新的的状态变量形式:

将式(21)改写成如下形式:

预测模型表示为增量模型,引入积分能够减小或消除静态误差[17]。根据模型预测控制的基本原理,设控制时域NP,预测时域为Nm,且Nm≤NP。为了推导预测方程,有两个基本假设,即:

1)控制时域之外,控制量不变。

2)预测时域之内,扰动量不变。

根据k时刻测量值,得到一系列输出预测值:

控制时域内的控制量输入表示为:

预测时域内的环境量变化为:

由式(20)可知,环境量为牵引辊的速度,设其加速度为a1,由于预测时域有限,假设在该段时间内加速度不变,则某一时刻的环境量w(k+N)=v1(k)+a1(Np-1)·Ts

因此,在k时刻得到的预测方程可以表示为:

根据滚动优化的原则,为了得到最优控制量,根据控制目标设计目标函数如式(28)所示:

式中,Q1表示输出误差的权重系数矩阵,Q2表示控制量的权重系数矩阵。

将式(27)代入,可以发现目标函数J是关于控制量ΔU的函数。求ΔU最优解,即求minJ的解。根据,求得最优控制量增量:

式中,E(k+1)=Yd(k+1)-Sxψ(k)-Sww(k)-Sdd2(k),Yd(k+1)表示期望值矩阵。即:

将所求最优控制增量矩阵的第一个元素作为下一时刻控制信号增量。最终,模型预测控制器的控制量为:

进入下一时刻,重复上述过程,最终可以达到控制要求。最优控制量即为期望的放卷辊角速度·θd。为达到这样的速度条件,需要进行下一步设计。

2.3 反演控制器设计

反演控制是一种常用的非线性控制方法,其基本思想是将复杂的非线性系统分解成多个低阶子系统[18]。它的每一步通过李雅普诺夫函数推导出使系统稳定的虚拟控制律,最终得到真实的控制器,实现整个系统的控制。本节根据放卷辊动力学模型设计速度跟踪控制器,将通过设计位置跟踪控制器方式,实现速度跟踪,同时能提高速度控制的准确性。

由式(14)、式(15),得到干扰条件下的放卷辊动力学模型如下:

步骤一:根据Lyapunov稳定性理论,首先设计李雅普诺夫函数为:

由于e1=θ-θd,所以有,所以得到:

设虚拟控制量e2,使,其中k1>0,将其代入式(35)中有:

显然,当e2=0时,,系统达到稳定状态。为达到最终控制目的,需要进行第二步设计。

步骤二:再次构造李雅普诺夫函数

所以:

当控制量满足:

所以,反演控制的控制律为:

式中,

3 仿真研究

根据系统状态方程(15),选取系统模型各参数如表1所示。

表1 模型参数表

利用MATLAB/Simulink仿真平台,搭建控制仿真系统。采用四阶Runge-Kutta方法求解,采样周期取Ts=0.005。仿真调试时发现控制器中各参数对结果有影响。为达到最好的控制效果,要对参数进行选择。预测控制中一般预测步数增多精度会提高,但也增加了求解难度,本文中取预测时域与控制时域分别取Np=10,Nm=4;权重矩阵取Q1=diag{10,10…10},Q2=diag{1,1…1},能够提高控制精度;反演控制中k1和k2选择改变了系统动态特性,增大k1对提高控制精度有帮助,增大k2能够加速系统稳定,但同时增大了超调量。根据本系统特性,反演控制器增益取k1=100,k2=0.01。干扰观测器增益参数p1=100,p2=100。

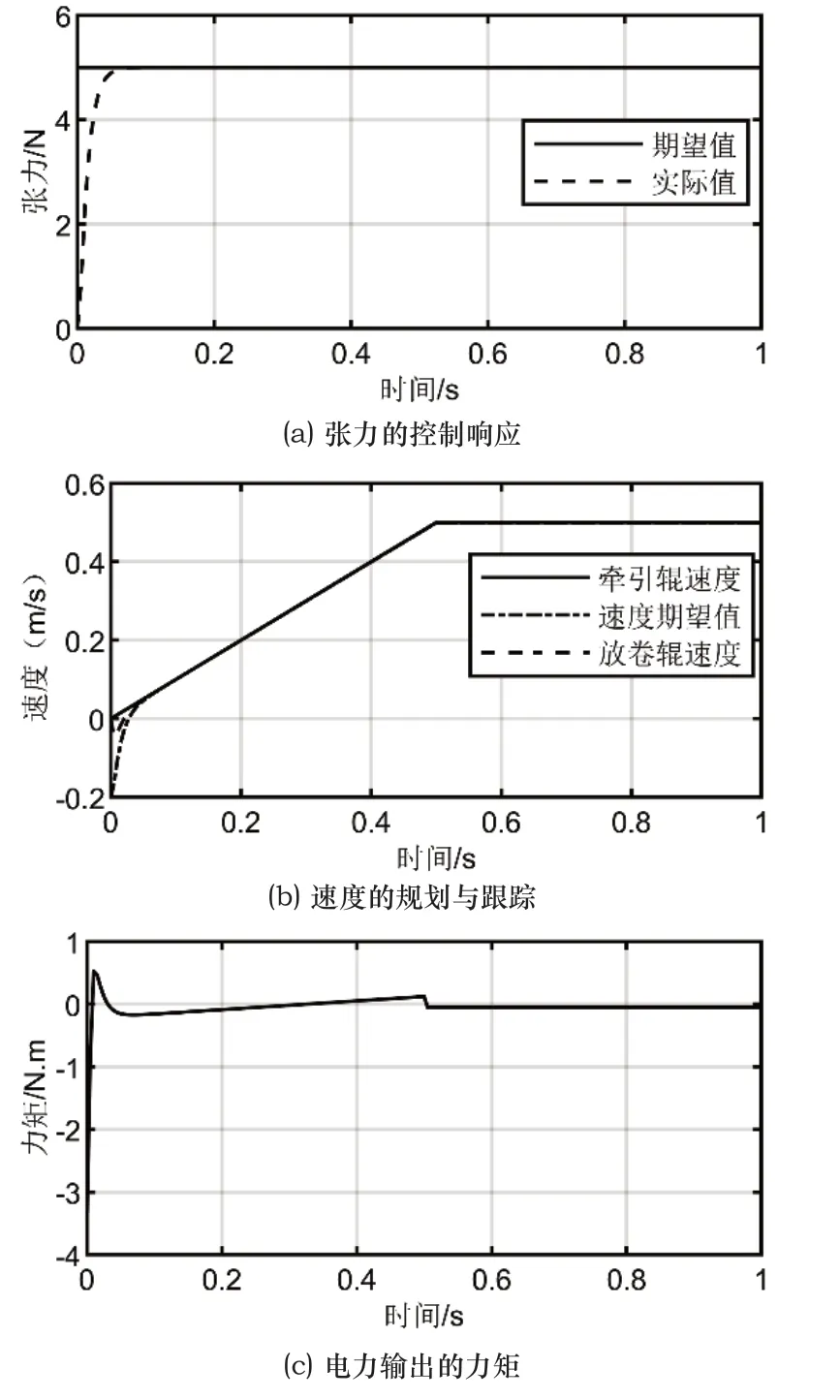

3.1 张力控制测试

仿真初始条件系统速度为零,张力为零。仿真开始后系统加速度(牵引辊)为0.5m/s2,加速0.5s后系统匀速运行。设期望张力为5N,张力响应如图2(a)所示;系统速度、模型预测控制产生的期望速度和反演速度跟踪的关系如图2(b)所示。控制力矩如图2(c)所示由图可知,在控制器的作用下,系统的张力的阶跃响应快速,在0.1秒左右达到期望值,稳态误差很小。从速度响应图来看,控制器根据系统的速度(牵引辊速度)能够及时得出放卷辊期望速度且跟踪精度较高,从而使系统张力控制效果较好。同时控制力矩变化平稳。

图2 张力串级控制的仿真图

如图3、图4所示分别为阶跃期望张力和正弦张力下的张力响应(仿真条件不变)。其中阶跃期望张力分别为2N,5N,3N;正弦期望张力Td=5+sin(πt)N。由图可知,在期望张力改变的情况下,张力能够较好的跟踪,证明了控制器能够应对期望张力变化的工作情况。

图3 阶跃期望张力下张力响应图

图4 正弦期望张力下张力响应图

改变仿真条件,保持加速时间(0.5秒)不变,分别设置加速度为0.5m/s2,1m/s2和2m/s2,最终系统稳定运行速度为0.25m/s,0.5m/s和1m/s。期望张力为5N时的张力响应如图5(a)所示。速度响应如图5(b)所示。由图可知,系统在不同的运行情况下张力的控制效果良好,速度响应及时。在不同加速度下,张力响应曲线基本重合,体现了混合串级控制器的优势,外环控制器能够更快的得到最优速度期望值,提高了响应速度和环境变化时的应对能力。

图5 系统在不同加速度情况下的控制仿真图

3.2 抗干扰性能测试

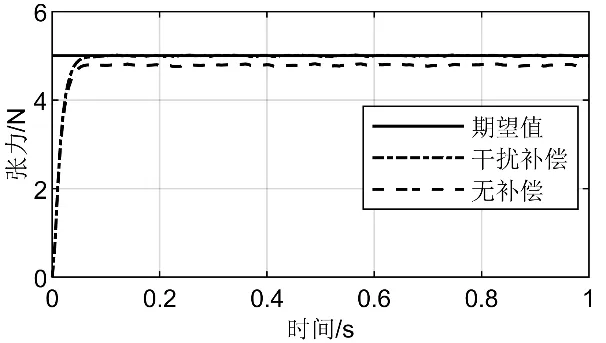

由于模型误差等因素造成的干扰在实际系统中经常存在。控制器中引入干扰观测器能够有效的对干扰进行观测和补偿。在仿真中分别设置了模型参数误差和存在外部力矩扰动的系统运行条件。图(6)是模型参数误差下的张力响应图。系统模型中粘性摩擦系数b=0.056,控制器中参数设置为b=0.01。图7是干扰力矩下的张力响应图。在系统中加入了大小在0.1~0.2N·m的干扰力矩。由两图中可知,控制器在处理干扰情况下效果明显。干扰观测器及时补偿了扰动造成的控制量偏差,使张力控制值达到期望值。

图6 模型参数误差下的张力响应图

图7 干扰力矩下的张力响应图

4 结语

本文研究了锂电池隔膜分切机放卷系统的系统建模和张力控制问题。提出了以张力控制为外环,速度控制为内环的混合串级控制策略,并使用模型预测控制和反演控制设计了控制系统,同时设计干扰观测器对控制器进行补偿。仿真结果表明,控制系统在张力控制的稳定性和准确性方面有不错的效果,适用于多种工况。外环能够根据系统速度及时得到期望放卷速度,内环速度跟踪精度高,证明了控制策略的有效性。控制系统的效果有待于在实际系统中进一步验证。