水力摊铺施工工艺研究及质量控制

2022-03-12金晶李亚青

金晶,李亚青

(中交上海航道局有限公司,上海 200002)

0 引言

随着社会的发展,填海造地工程越来越多地应用于港口、机场以及一些基础设施的建设,这些项目的建设,不仅方便了人们的生活,同时给区域的发展带来巨大的经济利益,提升区域的整体竞争力。香港国际机场第三跑道填海工程(以下简称香港三跑工程)建设就是在这一背景下筹备建造。香港三跑工程施工是在大范围软基上进行的高质量要求的回填工程,应用了多种水力摊铺工艺。例如,采用了自主研发且国内首创工艺——铺砂驳水下分层摊铺,经过大量的改造调试与试验摸索,工艺成功的应用,满足了香港三跑工程建设中施工精准性和高效性的要求;采用了泵砂船配合摊铺头的工艺,解决了低净空区域铺砂难的难题。本文以香港三跑工程为例,研究水力摊铺工艺在工程中的应用以及质量控制,为以后类似工程提供一定的借鉴。

1 工程概况

1.1 工程介绍

香港三跑工程位于香港国际机场北侧,主回填工程需填海造地进行建设,本工程陆域形成面积约650 hm2,陆域回填工程量约9200 万m3,其规模约为港珠澳大桥香港人工岛的4 倍以上。本项目主要包括陆域形成、陆域外侧海堤修筑、地基处理、监测检测仪器设备安装以及排水系统修改等工作。

1.2 工程地质

本工程范围含有香港前期已完工程的贮泥坑,土质条件较差,抛填的淤泥层达14~20 m,持力层深度在-40~-50 mPD(香港高程基准面)。

1.3 水文及限制条件

1) 水文情况

香港三跑工程受周围地形影响,现场涨潮流较缓、退潮流较急,平潮时间较长,潮差在0.3~2.3 m 之间,施工区中部水域流速较缓,且流速自北向南逐渐减弱。施工水域水深呈现出“南浅北深”的特点。泥面浅处为南侧、机场陆域北侧附近水域,泥面标高为-2.0 mPD,泥面深处为施工区西北侧水域,泥面标高为-5.4~-7.1 mPD。

2) 限制条件

香港三跑工程紧邻运营中的二跑工程,机场限高较为严格,对施工船舶的净空高度要求较严,特别是临近原跑道区域,对于施工设备高度要求更为严格,要求净空高度不超过8 m。

1.4 回填料

由于相关政府部门对于海砂的开采管控颇为严格,填海造地工程的施工进度受到极大的限制,在这样的环境下,为确保工程顺利进展就需要一种材料替代海砂进行填海作业,因为机制砂的属性与海砂相近[1],所以机制砂目前被广泛应用在填海工程。机制砂通过开采并加以处理后由皮带砂船从内地石场运输而来,本文着重对水力吹填工艺施工机制砂进行分析。

2 摊铺工艺研究及质量控制

2.1 铺砂驳工艺

2.1.1 研究背景

香港三跑工程设计文件[2]要求砂垫层厚度为2 m,需要分4 层摊铺,平整度控制±250 mm。为防止铺砂过程中黄泥水,要求铺砂作业在水下1 m进行。为满足本工程的高质量、绿色环保的施工要求,需研究一种能够水下分层摊铺的施工工艺。

2.1.2 工艺研究

1) 研究理念

铺砂驳为整体式、单甲板、非自航钢质方体驳,采用DGPS 定位系统实现自身的定位,通过锚机系统提供行进动力,由自带的冲砂水泵或外接设备的泥泵为砂料输送提供动力的一种填海造地铺砂专用设备。为达到全天候作业采用全自动软件集成控制。铺砂驳前端安装有可升降的摊铺头,根据砂浆分流方式的不同,摊铺头可分为开敞式(铺沙1)和闭合式(DCOC)两种不同的类型。作业时将摊铺头放到水下1 m 位置,启动自动移船功能实现水下分层摊铺。铺砂驳侧视图见图1。

图1 铺砂驳侧视图Fig.1 Side view of spreader pontoon

2) 供砂方式

根据不同类型的铺砂驳输砂源动力差别,铺砂驳供砂方式分为两种方式。“铺沙1”系列自身未安装冲砂水泵,其输砂动力由供料端的泵船提供,即皮带砂船将砂料打在泵船舱内,之后由泵船通过管线将砂料输送给铺砂驳。“DCOC”系列自身安装有冲砂水泵,可为输砂提供动力,即皮带砂船将砂料打在铺砂驳料斗内,通过水泵的动力传输砂料至摊铺头,施工时皮带砂船绞锚移船与铺砂驳同步行进或后退。

3) 走线控制

定位方式:铺砂驳采用四口抛出的定位锚进行船舶自身定位,船舶艏向定位通过GPS 实现。

动力输出:通过四缆或者六缆的联动实现船舶的向前、向后及侧向移动。

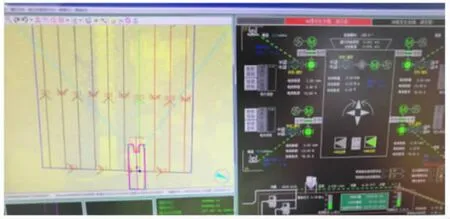

控制系统:施工前抓取预设的工作线,手动将船移至工作线起端,开启自动移船按钮。铺砂驳走线监控界面如图2。

图2 铺砂驳走线监控界面Fig.2 Routing monitoring interface of spreader pontoon

行进速度:移船速度根据产量计及设定的铺砂厚度决定,见式(1)。

式中:V 为铺砂行进速度,m/s;Q 为湿砂小时产量,m3;L 为摊铺头宽度,m;H 为铺砂厚度,m。

2.1.3 工艺流程

1) 将制作好的施工网格导入导航定位系统,根据施工中心线抓取工作线。

2) 铺砂驳进入施工区域,由锚艇配合逐次放出锚缆,抛锚至事先编排好的锚位坐标,锚泊完毕后,手动控制铺砂驳按照预设的工作线移位至铺砂起始点。

3) 皮带砂船抛锚就位,微调整船位将皮带桥梁出料端口对准铺砂驳接料斗。

4) 打开铺砂驳冲砂泵海底阀门,一切确认无误后启动冲砂泵及冲水泵,并启动液压泵。

5) 皮带砂船供料至铺砂驳接料斗,启动铺砂驳自动控制系统开始铺砂作业。

2.1.4 质量控制

1) 厚度控制

为保障铺砂层的沉淀效果,施工时采用分层铺砂,在香港三跑工程施工中,砂垫层的厚度要求为2 m,每层0.5 m,共分4 层进行铺砂。

2) 边坡控制

以香港三跑工程为例,设计文件中要求边坡比不大于1∶15,在实际铺砂施工中,第1 层砂垫层施工时,施工范围为140 m×140 m,第2 层施工时四周均向内缩进14 m,即施工范围为112 m×112 m;依此类推,第3 层施工范围为84 m×84 m,第4 层施工范围为56 m×56 m,通过层与层之间的缩级达到满足香港机场工程建设边坡的要求。

3) 分区搭接

首先铺砂驳按照边坡缩进要求完成一个分区的4 层(厚度2 m)铺砂施工,翻锚移船位至相邻的分区重新开始第1 层的铺砂施工,相邻区域层层搭接,完成分区间的搭接(图3)。

图3 分区搭接示意图Fig.3 Schematic diagram of partition overlap

4) 测量检测

在砂垫层施工至第3 层后,安排多波束测量,出具厚度数据XYZ 文件,再导入铺砂驳计算机系统,生成厚度色块图作为背景颜色,在第4 层施工时,对照厚度数据,调整施工参数,保证第4层施工质量,确保一次满足交付标准。

2.1.5 质量改良措施

1) 砂料混合不充分

在施工中,会出现砂料堆积在料斗壁上的情况,时间一久堆积变多,导致砂料不能被冲砂水泵充分混合。为解决这一问题,经过研究决定在料斗加装冲水装置,采用类似耙吸船艏吹时高压冲水工艺,在漏斗周围加装高压冲水喷嘴替代搅动棒将堆积在漏斗口的砂及时冲散,使砂水混合均匀进入管道。后续施工时,未出现有砂料堆积在料斗的情况,浓度计数值也趋于稳定。

2) 铺砂出现浅梗、垄沟现象

在香港机场工程中,砂垫层的铺填材料为机制砂,中值粒径约为2 mm,由于砂料颗粒不均匀,在管道中得不到均匀混合,在14 m 的摊铺出砂中,中间出口浓度较大,两侧出口浓度较小,这在一定程度上造成铺设的砂层中间厚,两侧薄的现象。针对这些问题,采用错层摊铺的方法解决,即第1、3 层走一条工作线,第2、4 层错开7 m,确保铺砂区域的平整度[3]。

2.2 泵砂船+摊铺头

2.2.1 研究背景

临近二跑区域,施工设备的净空高度不能超过8 m。为克服机场限高,保证交地节点工期,需要研究一种适合低净空区的摊铺工艺。

2.2.2 工艺研究

1) 研究理念

投入的设备主要有泵砂船和摊铺头,其中摊铺头为独立结构,由吹填管线、浮筒及环保架3个部分组成。施工前,将摊铺头组装成一体,并与泵砂船水上管线完成对接,通过缆绳与平板驳连接固定,此工艺适合在超低净空区域摊铺作业。

2) 供砂方式

皮带砂船将砂料打至泵砂船舱内,由泵砂船泥泵运转通过水上管系将混合砂料输送给摊铺头。

3) 走线控制

平板驳可视为简易的铺砂驳,平板驳通过安装的GPS-RTK 进行平面定位,通过绞锚系统,控制移动速度V(移动速度V 由设定的铺砂厚H、产量计检测的产量Q,及铺砂宽度L 确定(式(1)),通过摊铺管控制砂料水下释放的位置,形成均匀厚度的砂垫层。

2.2.3 工艺流程

1) 施工前,将摊铺头组装成一体,与泵砂船水上管线完成对接,通过缆绳与平板驳连接固定。

2) 根据吹填管线长度,铺砂驳锚缆长度及可施工角度等限制因素,确定平板驳的铺砂面积,再将施工区划分成同等规格小格,制作成施工文件,校对船舶定位系统,调整施工参数,将施工文件导入施工控制系统内;平板驳一次抛锚可施工的网格可参照120 m×100 m 制定。

3) 平板驳及泵砂船根据预设的位置锚泊就位,就位完毕后连接水上管线。

4) 泵砂船调试设备,平板驳移船至铺砂的起始端。

2.2.4 质量控制

1) 厚度控制

施工过程中通过高频次的打设水砣,测量出摊铺厚度,控制平板驳移船速度。暂停施工时,泵砂船持续打清水,直至环保架内泛起的水流为清水时,泵砂船停泵。

2) 边坡控制

设计要求水下回填边坡不大于1∶15,按照铺砂驳分条、分网格的施工特点,采取网格单独收坡,网格之间分层搭接的方式进行边坡的施工。

3) 分区搭接

待第一个网格完工后,移船进行相邻网格的施工。为保证网格之间完全搭接,不出现深沟及欠抛区域,相邻网格施工时,需层与层之间完全连接,具体施工搭接顺序见图4。

图4 横向分区间搭接示意图Fig.4 Schematic diagram of partition overlap in horizontal

4) 测量检测

定期安排对已铺设的区域进行水砣测量,做好过程质量检测记录。在砂垫层施工至第3 层后,安排多波束测量,出具厚度数据XYZ 文件,再导入铺砂驳计算机系统,生成厚度色块图作为背景颜色,在第4 层施工时,对照厚度数据,调整施工参数,保证第4 层施工质量满足交付标准。

2.2.5 质量改良措施

受制于摊铺头自身原因(譬如手动绞锚移船,未安装质量浓度计等),在施工中会出现多铺少铺现象。针对这一问题采取以下措施应对。首先,针对性的对皮带砂船、泵砂船、摊铺头操作人员进行交底。强化质量意识,落实在施工中的顺畅沟通措施。其次,加强铺砂驳锚机设备的保养,有走锚情况时及时复位。

2.3 皮带砂船+绞吸船

2.3.1 研究背景

传统的绞吸挖泥船利用绞刀进行取砂作业,但香港三跑工程周边无取砂区,建设砂料需要由皮带砂船运送到场,砂源限制了绞吸式挖泥船的有效发挥。为满足填砂强度的需求,急需将绞吸船进行改造以适应本工程供料方式[4-5]。

2.3.2 工艺研究

1) 改造方式

将绞吸船原本的绞刀及其驱动系统拆除,在桥架水下泵前端安装特殊设计的料斗装置,用于接收皮带砂船输送的砂料并实现砂与水的混合(图5)。料斗下端布置吸砂管及带调节阀的引水管,在料斗的内部设置高压冲水装置,作业时料斗沉入水中-6 m 的深度以保持料斗内始终有充足的水,并在料斗上部设置应急补水口,吹砂作业时水下泵全部没入水中。

图5 皮带船供砂至绞吸船Fig.5 Unloading sand from pelican to CSD

2) 供砂方式

改造后的绞吸船整体工艺和操作方式与改造前的绞吸船有较大的差别。改造前,绞吸船输送浓度和流速的控制由驾驶员通过切厚、进步和横移速度来调整,改造后,绞吸吹泥船浓度和流速的控制由供砂船的供砂速度、供砂量及绞吸吹泥船料斗底部引水量来调整。

2.3.3 工艺流程

1) 根据施工部署,绞吸船抛锚就位,船位保持固定不变。

2) 皮带砂船航行至绞吸船附近后,抛两侧边锚,移船靠近绞吸船料斗,将皮带桥梁出砂口对准料斗。

3) 绞吸船启动泥泵打清水,在确保一切正常后,绞吸船作业人员通知皮带砂船开始供砂。

4) 皮带砂船清载后,绞吸船打清水停车,等待下一艘皮带砂船埋位。

2.3.4 质量控制

1) 合理调节绞吸船吹砂流速、浓度

由于供砂方式的特点,绞吸船吹填效率受制于皮带砂船供砂速度的快慢。绞吸船流速的调整受供砂效率的影响。另外,通过在管线口加装缩口,控制清水最大流速(不超过6.2 m/s),避免泥泵超负荷运转,通过控制砂船下砂速率,控制泥浆流速(不低于3.8 m/s),避免出现砂料堵管情况。通过流速控制在保障船机设备安全运行的情况下高效施工。

2) 陆吹填区域平整度控制

在吹填区设置标高标识,达到预定的标高后及时调整管线或者加长岸管。吹填后的场地交场标高控制在±150 mm[6],针对局部高差过大的区域,需要安排推土机进行细平。

3) 质量检测

测量精度直接影响到整个工程的质量,本项目采用香港80 坐标系和香港高程基准面(PD)作为水平及垂直测量基准面,使用RTK 仪器进行定位测量,地政总署提供的香港卫星定位参考站网(Sat-Ref)数据和Trimble SPS-461 接收机的GPS数据相结合生成香港80 坐标系的实时定位坐标。

2.3.5 质量改良措施

1) 信息传达障碍影响施工质量

在吹砂施工作业过程中,皮带砂船下砂作业的开始、结束、暂停及速度变化由绞吸船操作人员进行指挥。实际指挥操作过程中,从指令下达到行为实施有约5~10 s 的延迟时间,另外供砂速度过快会导致主船料斗内砂料堆积,真空增大,不能及时吸入,发生堵口现象。针对这一问题,在新的皮带砂船配合绞吸船施工时,由绞吸船船长对皮带砂船指挥员进行交底,以便皮带砂船指挥人员熟悉绞吸船的料斗、泥泵及管线等设备情况,及时做出判断及响应。

2) 吹填区平整度的优化

吹填区平整度控制方法一般有水力法和机械整平法。本工程吹填区域较大,考虑效率及经济的同时,需主要采取水力法进行平整。在吹填过程中,通过调整管线的位置等方法控制水流方向,达到一次吹填完成的目的。施工中,要及时判断接管时机。考虑到地基的沉降影响及砂料自身的密实,需要对标高预留一定的富裕量[7-8]。

3) 防止吹填过程中淤泥包的形成

在吹填施工中,一旦出现淤泥包,将造成很大的影响,为了杜绝出现淤泥包,可采取的措施为:合理安排施工顺序,分级加高吹填;另外,加大泥浆的流程,可采取提高泥泵压力,加大挟砂的水流量,扩大吹填砂的成滩范围等措施。

3 结语

本文所述的3 种水力摊铺工艺在香港三跑工程中得到了验证,精细化的分层摊铺,满足了施工质量的严要求;环保架的合理应用,解决了环境保护要求严这一难题;接砂料斗的加装,适用了新的材料来源。因此,在保护环境要求严,施工质量要求高,填砂原料紧缺的情况下,这3 种水力摊铺工艺对其它吹填造地项目具有参考和借鉴意义。