无盐焙烧-稀酸浸出提钒工艺研究

2022-03-11刘月菊孟昭阳阎成友

刘月菊,孟昭阳,阎成友

(大连博融新材料有限公司,辽宁 大连 116450)

0 引言

目前,国内外采用的石煤提钒的方法主要有如下几种:直接酸浸提钒工艺、钠盐焙烧工艺、钙盐焙烧工艺、无盐焙烧(空白焙烧)工艺和硫酸化焙烧工艺等[1-3]。

直接酸浸提钒工艺的主要工艺流程:石煤→破碎→磨矿→硫酸浸出→还原→溶剂萃取→氧化→沉钒→热解→五氧化二钒产品。该工艺没有焙烧过程,能耗较低,并且空气污染较焙烧工艺大为减少。但该工艺对于原矿的选择性较强,仅适用于钒以高价态和吸附态存在的氧化型石煤矿,未得到大规模应用。

钠盐焙烧-水浸提钒工艺(主要是NaCl)是最为传统、国内曾广泛采用的一种石煤提钒工艺。主要反应原理:在焙烧过程中加入一定量的钠盐(常见为NaCl、Na2SO4和Na2CO3),将石煤中低价态的钒的氧化物氧化成高价态V2O5,并与钠盐分解产生的Na2O化合成水溶性的钒酸钠xNa2O·yV2O5,其主要工艺流程:石煤→破碎→磨矿→钠盐焙烧→水浸出→沉淀粗钒→碱溶粗钒→沉淀偏钒酸铵→热解→五氧化二钒产品。该工艺具有对原矿的适应性较强,技术简单,生产条件要求低,对设备的要求不高,建厂时间短等特点,被称为石煤提钒经典工艺。该工艺生产技术成熟,适应性广,但生产过程中排出大量含有HCl、Cl2和SO2的废气,治理难度大,且废渣中NaCl含量较高,不利于尾渣的综合利用。

钙盐焙烧-碱浸提钒工艺不产生有毒性气体,属于环保型提钒工艺,焙烧后的浸出渣富含钙盐,有利于尾渣的综合利用,但焙烧温度较高,焙烧时间较长,试剂消耗量大,生产成本较高,且对石煤矿石有一定的选择性,未见工业生产实践。

无盐焙烧-酸浸提钒工艺主要反应原理[4]:在高温作用下直接利用空气中的氧气将石煤中不溶性的低价态钒氧化物氧化成高价态钒化合物,使其与矿石本身分解出来的氧化物生成酸可溶性或水可溶性的钒酸盐,然后通过酸浸得到含钒溶液,经沉钒、煅烧等工艺得到五氧化二钒产品。其取消了焙烧添加剂,大幅度降低了生产成本和污染性气体,如:HCl、Cl2和SO2等的排放。由于该工艺可以利用矿物本身的元素生成水可溶性钒酸盐,可以节省大量的工业盐,同时焙烧料采用稀酸浸才就可以获得较高的浸出率,对于后续过程废酸处理量较小,具有良好的工业应用前景。

低温硫酸化焙烧-水浸提钒工艺通过焙烧来增强硫酸在矿石中的渗透能力[5],强化石煤矿石的分解能力,提高硫酸的转化率,但是该工艺消耗大量硫酸,不利于后续废酸的处理,且对设备的要求较高。其他提钒工艺包括了浮选脱碳后焙烧、微波焙烧、超声波辅助浸出、微生物提钒法等,由于受到技术和设备发展水平的限制,这些工艺和技术大多处于实验室研究阶段,距离工业化应用还有一定距离,所以此方法暂不纳入研究范围之内[6]。

本试验主要目标是基于现有的工艺,探究一种节能减排、经济合理、环境友好的石煤提钒工艺,预期可实现石煤中V2O5回收率达到80%以上。为企业提供廉价、质优的生产原料和性能优良的含钒产品,有效的降低产品的生产成本,提高市场竞争力。

1 石煤钒矿无盐焙烧-稀酸浸出提钒工艺

1.1 石煤原料主要成分

本次实验为某公司石煤钒矿的样品,呈土黄色,该石煤原料的主要成分如表1所示。

1.2 工艺流程

(1)取100 g石煤矿粉置于250 mL的陶瓷坩埚内,向坩埚内加入30 mL自来水混合搅拌均匀后进行造粒(d≈10 mm);

(2)将坩埚置于马弗炉内恒温焙烧24 h后取出,冷却至室温,研磨成石煤焙砂;

(3)每次取一定量的石煤焙砂或石煤原料加入到500 mL的烧杯中,按照浸出液固比(mL∶g)为2∶1的条件下向烧杯中加入浓度为5.0%的稀硫酸溶液,搅拌均匀后将烧杯放入到25 ℃的水浴锅中,打开搅拌装置,设置搅拌转速为250 r/min,反应3 h;

(4) 当反应结束后,停止搅拌,将烧杯中的浆液过滤,将得到浸出液和一次渣,用一定量的自来水洗涤一次渣,将得到洗液和尾渣,检测浸出液和洗液中V2O5和杂质元素。

2 实验结果和分析

2.1 焙烧温度对提钒率的影响

在稀酸浸出工艺参数(硫酸浓度、浸出液固比、浸出温度和浸出时间)都固定的条件下,单因素考察无盐焙烧工艺参数(焙烧温度)与石煤提钒率的关系,结果如图1所示。

图1 焙烧温度对钒收率的影响

由试验结果可以看出,在焙烧时间为24 h条件下,随着焙烧温度的增加,石煤原料的提钒率在整体上呈先增加后降低的趋势,在焙烧温度为850 ℃下达到最大值。同时生产1 t V2O5所需的硫酸量在整体上呈先降低后增加的趋势,在焙烧温度为850 ℃下达到最小值(5.51 t)。说明适当提高焙烧温度有利于石煤矿中含钒云母的分解及氧化,有利于石煤提钒,当焙烧温度过高时会发生烧结,产生“钒包覆”现象,抑制石煤中钒的提取,在焙烧温度超过950 ℃时,会影响石煤中钒的检测,检测结果偏低,因此最佳的焙烧温度为850 ℃。在焙烧温度为850 ℃下,石煤中杂质元素镁的浸出率较小,杂质元素硅的浸出率较大,铁和铝等杂质元素的浸出率变化不明显,有利于实现钒与镁的分离,不利于实现钒与硅的分离。因此最佳的焙烧温度为850 ℃。

2.2 焙烧时间对提钒率的影响

在稀酸浸出工艺参数(硫酸浓度、浸出液固比、浸出温度和浸出时间)都固定的条件下,单因素考察无盐焙烧工艺参数(焙烧时间)与石煤提钒率的关系,如图2所示。

图2 焙烧时间对钒收率的影响

由试验结果可以看出,在焙烧温度为850 ℃条件下,随着焙烧时间的延长,石煤提钒率在整体上呈逐渐增加的趋势,提钒率增幅逐渐降低。同时,生产1吨V2O5所需的硫酸量呈逐渐降低的趋势,说明适当延长焙烧时间有利于石煤矿中含钒云母的分解及氧化,有利于石煤提钒。

2.3 硫酸用量对提钒率的影响

在无盐焙烧工艺参数(焙烧温度和焙烧时间)和稀酸浸出工艺参数(浸出液固比、浸出温度和浸出时间)都固定的条件下,单因素考察稀酸浸出工艺参数(硫酸浓度)与石煤提钒率的关系,如图3所示。

图3 硫酸浓度对钒收率的影响

由试验结果可以看出,在焙烧温度为850 ℃的条件下,随着硫酸用量的增加,石煤提钒率在整体上呈先增加后趋于不变的趋势,说明适当提高硫酸用量可以增加钒的提取率,但硫酸用量过大造成硫酸的浪费,因此硫酸浓度选择2.0%~2.5%即可,此时浸出液pH为2.0~2.5。

2.4 浸出温度对提钒率的影响

在无盐焙烧工艺参数(焙烧温度和焙烧时间)和稀酸浸出工艺参数(浸出液固比、硫酸浓度和浸出时间)都固定的条件下,单因素考察浸出温度与石煤提钒率的关系,如图4所示。

图4 浸出温度对钒收率的影响

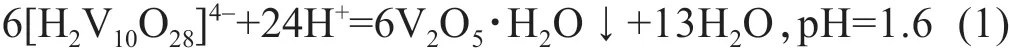

由试验结果可以看出,当浸出温度≤75 ℃时,随着浸出温度的增加,石煤提钒率整体上变化不明显,说明浸出温度≤75 ℃时对取钒率的影响不大,当浸出温度>75 ℃时,随着浸出温度的增加,石煤提钒率大幅度降低,说明浸出温度过高会抑制石煤中V2O5的提取,其原因可能是随着浸出温度的升高,石煤中杂质元素铁、铝和镁的溶出率随之增加,导致石煤浸出液的pH值逐渐升高,在浸出液的pH值接近于2.0时,会发生钒的水解,而浸出温度越高,沉钒速度越快,促进水解的进行,造成钒的损失。因此常温(25 ℃)浸出提钒效果较好,水解反应如下所示:

2.5 浸出时间对提钒率的影响

在无盐焙烧工艺参数(焙烧温度和焙烧时间)都固定的条件下,单因素考察稀酸浸出工艺参数(浸出时间)与石煤提钒率的关系。

结果表明,在浸出时间≥1 h时,石煤中V2O5的提取率接近于平衡;随着浸出时间的延长,浸出液的pH值逐渐升高,杂质元素铁和铝的溶出率逐渐升高,镁和硅等其他杂质元素的溶出率变化不明显;适当的降低浸出时间不仅可以减少能源消耗,提高产量,同时也会减少杂质元素的溶出,便于后续浸出液的净化与富集。因此,浸出时间设为1 h。

3 结语

本试验通过对无盐焙烧工艺参数(焙烧温度、焙烧时间)及稀酸浸出工艺参数(硫酸用量、浸出温度、浸出时间)对提钒率影响的研究,得到了石煤钒矿无盐焙烧-稀酸浸出的最佳条件。