一氧化碳偶联制草酸二甲酯工艺优化

2022-03-11刘敏苟天赐郭盼春

刘敏,苟天赐,郭盼春

(新疆天智辰业化工有限公司,新疆 石河子 832000)

0 引言

乙二醇,又名“甘醇”,化学式为HOCH2-CH2OH,一种简单的二元醇。其用途非常广泛,主要用于制聚酯涤纶、聚酯树脂、吸湿剂、增塑剂、表面活性剂以及防冻剂、载冷剂等的原料[1]。目前国内主要使用乙二醇的制造方法有石油法、天然气法和煤制乙二醇3条大的主线,由于煤制乙二醇工艺中,原料来源广泛、价格相对低廉,选择煤制乙二醇工艺路线相对天然气法制乙二醇工艺经济方面更有优势[2]。根据目前国内市场煤制乙二醇企业产量增加,更优异的品质和低廉的成本成了每个企业追求的目标。

1 天智辰业乙二醇生产工艺介绍

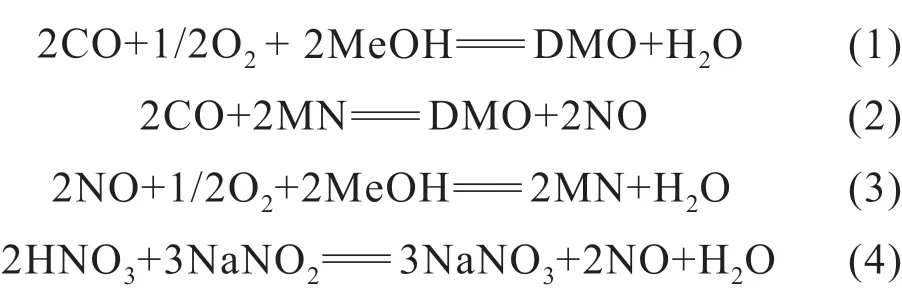

新疆天业集团天智辰业化工有限公司(以下简称天智辰业)目前有35万吨/年乙二醇产能,主要装置包括空分装置、煤气化装置、合成气变换装置、草酸二甲酯合成及精馏装置、乙二醇合成及精馏装置等。其中草酸二甲酯合成装置生产出粗品草酸二甲酯,再经过草酸二甲酯精馏工序,得到99.80%以上的精草酸二甲酯,供乙二醇合成系统使用。草酸二甲酯生成原理为:

利用合成气提纯出来的高纯一氧化碳(CO)、甲醇(MeOH)及空分装置提纯的高纯氧气(O2)为原料,生成草酸二甲酯(DMO)[3]。

式(1)~(4)中:MN为亚硝酸甲酯;NO为一氧化氮;O2为氧气。

2 存在的问题

草酸二甲酯合成系统在开车初期,根据反应机理,首先系统中要有足量的亚硝酸甲酯,而亚硝酸甲酯的生成就需要系统循环气中有足量的一氧化氮,正常情况下由硝酸和亚硝酸钠反应生成一氧化氮来提供。而草酸二甲酯合成系统正常开车时,有平均量为80 Nm3/h的循环气,循环气中含有12.0%的一氧化碳、4.5%的一氧化氮、12.0%的亚硝酸甲酯,释放至亚硝酸甲酯回收塔,故利用这部分释放气体,可向另外单独的停车系统中提供一氧化氮和亚硝酸甲酯,供系统开车。

3 工艺优化前开车流程及方法

当草酸二甲酯合成系统打压试漏合格,置换系统氧含量合格,启动循环压缩机脱水完成,准备开车时,首先在亚硝酸钠制备罐中加入固态NaNO2和脱盐水,配置得到质量分数40%的NaNO2溶液,然后通过亚硝酸钠给料泵送入亚硝酸钠储罐。HNO3和NaNO2由亚硝酸钠/硝酸给料泵分送入NOx发生器,其中生成的NO由氮气载体鼓泡从NOx发生器输送至DMO合成系统的氧混合器之前,在氧混合器内,NO和O2生成的N2O3送入MN再生塔内,和甲醇液生成MN,MN再生塔的底部液体经MN再生塔塔釜泵加压后经MN再生塔塔釜冷却器冷却,回流至MN再生塔塔中部,部分液体送入硝酸还原反应釜和NO反应生成MN,补充系统中氮源的损失量;MN再生塔中部是H2O的吸收区,反应生成的H2O被MN再生塔塔顶加入的回收甲醇吸收,流至塔釜。MN再生塔顶部的大部分循环气体经循环气分离罐进行气液分离后,大部分进入CO循环气压缩机,小部分气体作为驰放气,在MN再生塔塔顶放空,维持反应系统压力稳定。释放气经回收甲醇洗涤回收MN气体后送入MN回收系统。在DMO反应单元由CO和MN气相反应生成DMO,来自MN再生塔塔顶含有MN和CO的循环气经循环气分离罐气液分离后,通过CO循环气压缩机加压,加压后的循环气与补入的新鲜CO原料气混合,经DMO反应器预热器预热后,供给DMO反应器反应生成DMO,DMO反应器的反应热通过循环热水带走。来自DMO反应器的循环气体送入DMO气体脱除塔塔底,在DMO反应器中生成的DMO、碳酸二甲酯(DMC)和其他副产物经塔顶冷凝器冷却回流的甲醇和补入的回收甲醇冷却和吸收,在DMO气体脱除塔塔釜形成液体。DMO气体脱除塔塔釜液体中含有溶解性气体,为了防止溶解性气体在粗DMO储罐内析出,造成安全隐患和MN的浪费,塔釜液体需在DMO闪蒸槽内闪蒸回收可溶性气体。为避免MN在闪蒸槽气相空间累积发生爆炸,需持续向DMO闪蒸槽内通入N2稀释,气体中夹杂少量的DMO和DMC气体用回收甲醇冷却成液体,不凝气体送入尾气吸收塔处理。DMO气体脱除塔塔顶循环气经DMO气体脱除塔冷凝器冷却后,冷凝物(主要为甲醇)回流至DMO气体脱除塔,未冷凝的循环气一部分在氧混合器中与氧气混合后送入MN再生塔,另一部分送入硝酸还原反应器参加反应给系统补充氮源。

4 工艺优化后开车流程及方法

4.1 改造方案

天智辰业有14套并联的草酸二甲酯合成系统,以其中两套为例,假设A合成系统为停车系统,B合成系统为正常生产的开车系统。A合成系统打压试漏合格,置换系统氧含量合格,系统充压至0.20 MPa,启动一氧化碳循环压缩机脱水完成。停A合成系统一氧化碳循环压缩机,并将系统压力泄至20 kPa,将B合成系统的循环气通过NOx管线,引至A合成系统的氧混合器前管线,利用补入的气体将A合成系统的压力升至0.20 MPa,启动一氧化碳循环压缩机,A合成系统按照正常开车步骤开车。改造后的流程如图1所示。

图1 改造后的流程图

4.2 改造后开车流程

A合成系统利用B合成系统的循环气将系统压力升至0.20 MPa,启动一氧化碳循环压缩机,在系统中补入一氧化碳,一氧化碳浓度上升至18%,将DMO反应器并入系统,此时循环气中的MN与CO在反应器床层发生反应,生成DMO和NO,当NO的浓度达到5.0%以上时,系统中开始加入O2(根据NO的浓度调整O2的加入量),在氧混合器内,NO和O2生成的N2O3送入MN再生塔内,和甲醇液生成MN,MN再生塔的底部液体经MN再生塔塔釜泵加压后经MN再生塔塔釜冷却器冷却后,回流至MN再生塔塔中部,部分液体送入硝酸还原反应釜和NO反应生成MN,补充系统中氮源的损失量;MN再生塔中部是H2O的吸收区,反应生成的H2O被MN再生塔塔顶加入的回收甲醇吸收,流至塔釜。MN再生塔顶部的大部分循环气体经循环气分离罐进行气液分离后,大部分进入CO循环气压缩机,小部分气体作为驰放气,在MN再生塔塔顶放空,维持反应系统压力稳定。释放气经回收甲醇洗涤回收MN气体后送入MN回收系统。在DMO反应单元由CO和MN气相反应生成DMO,来自MN再生塔塔顶含有MN和CO的循环气经循环气分离罐气液分离后,通过CO循环气压缩机加压,加压后的循环气与补入的新鲜CO原料气混合,经DMO反应器预热器预热后,供给DMO反应器反应生成DMO,DMO反应器的反应热通过循环热水带走。来自DMO反应器的循环气体送入DMO气体脱除塔塔底,在DMO反应器中生成的DMO、DMC和其他副产物经塔顶冷凝器冷却回流的甲醇和补入的回收甲醇冷却和吸收,在DMO气体脱除塔塔釜形成液体。DMO气体脱除塔塔釜液体中含有溶解性气体,为了防止溶解性气体在粗DMO储罐内析出,造成安全隐患和MN的浪费,塔釜液体需在DMO闪蒸槽内闪蒸回收可溶性气体。为避免MN在闪蒸槽气相空间累积发生爆炸,需持续向DMO闪蒸槽内通入N2稀释,气体中夹杂少量的DMO和DMC气体用回收甲醇冷却成液体,不凝气体送入尾气吸收塔处理。DMO气体脱除塔塔顶循环气经DMO气体脱除塔冷凝器冷却后,冷凝物(主要为甲醇)回流至DMO气体脱除塔,未冷凝的循环气一部分在氧混合器中与氧气混合后送入MN再生塔,另一部分送入硝酸还原反应器参加反应给统补充氮源。

5 优化后的效益分析

5.1 经济效益

改造前,每次开车消耗亚硝酸钠溶液2.5 t,硝酸2 t,按照亚硝钠4 000元/t、硝酸2 000元/t计算,合计支出1.4万元。NOx发生器及附属装置启动,消耗动力电225 kW·h/次。改造后,利用开车系统的驰放气将停车系统开车,省去开启NOx发生器及附属装置的操作,节省成本消耗。

5.2 环保效益

改造前,含盐废水排放量20 m3/次,废水中含有大量的硝酸钠,给污水处理工段增加了难度。改造后,不用启用NOx发生器及附属装置,无废水产生。

5.3 社会效益

改造前,每次开车前需要提前检查NOx发生器及附属装置的管线、阀门及仪表状态,需要岗位操作人员花费约2 h,且NOx发生器内发生的反应较为剧烈,相对有着一定的危险性。改造后,不用启用NOx发生器及附属装置,减少操作人员劳动强度,降低安全风险。

6 结语

综上所述,对天智辰业草酸二甲酯合成系统的开车流程及方法优化后,停车检修后的草酸二甲酯A合成系统开车时,利用正在运行的草酸二甲酯B合成系统的循环气为A合成系统提供开车时必需的一氧化氮和亚硝酸甲酯,A合成系统开车时无需再引入新鲜气体,无需开启NOx发生器及附属装置,节省了成本消耗,减少了废水排放,减少开停部分装置的安全风险。可广泛应用于煤制乙二醇生产中草酸二甲酯合成系统装置单独系统数量较多的企业。