锂电池用隔膜涂层纳米氧化铝制备及性能研究

2022-03-11向黔新

梅 铭,向黔新,武 阳,李 路

(贵州振华新材料股份有限公司,贵州 贵阳 550014)

1 引言

随着锂离子电池的技术水平的提高,其应用领域越来越广泛,因而由此产生的锂电池安全性能得到广泛关注[1],在锂电池物理结构中,以多孔高分子聚合物隔离膜的机械性能和热稳定性能最为脆弱。当锂电池因缺陷或者滥用出现热失控时,由于内应力的存在,隔膜往往会收缩熔化,此时其原来的隔离作用和离子导通性能均受到破坏,局部正负极直接接触进一步加剧了锂电池的热失控,最终导致锂电池鼓胀/漏液或冒火燃烧[2]。围绕隔离膜改性通常有采用熔点高的高分子材料[3],热收缩性小的材料[4],以及涂覆无机物涂层等技术方案[5,6],在无机物涂层技术中,三氧化二铝以其较好的电解质浸润性,电解质稳定性,以及来源广泛等优点,是目前商业化最成功的技术路线。目前三氧化二铝制备方法是采用异丙醇与高纯铝锭/箔反应生成异丙醇铝,然后再将异丙醇铝高温分解,再经物理加工成纳米涂层材料[7],工艺复杂危险,且价格较贵。通常电解铝用三氧化二铝中铁质量含量在5%左右,无法满足隔离膜用高纯三氧化二铝的需求。随着我国电解铝工业的发展,伴随着氧化铝厂产品多样化,部分氧化铝厂创新性的开始在普通氧化铝制备过程中引出部分原液纯化制备高附加值高纯氢氧化铝用于医药/食品/催化剂等领域,尽管如此,约有5%~10%比例的氢氧化铝因粒度不合格而降级使用或者返回生产线重新制备成盐类,实际产量非常可观,如能够将这些不合格的氢氧化铝处理后制备成纳米三氧化二铝应用于锂离子二次电池中,则具有非常好的技术及经济应用价值。

本文拟从电解氧化铝厂附产高纯医药级纳米氢氧化铝次品为原料制备锂电池用隔膜涂层用材料,对原料处理工艺、物料性能、以及物料的介电化学性能进行研究和优化,以期开发出一种经济适用的锂电池隔膜用涂层材料。

2 实验部分

2.1 涂层用氧化铝制备

取医用次品氢氧化铝(重庆寿光先锋氧化铝厂,医药级,编号a)、医药正品级氢氧化铝(重庆寿光先锋氧化铝厂,对比组,正常出货医药级产品编号b),电池级氧化铝(上海加纳公司产,JC998型,电池级,纯度:99.99%,α型晶相含量≥95%,一次料子粒径Dv50:0.77 μm,造粒平均粒径:30~70 μm,编号c),采用同步综合热分析仪(德国产,Metzsch STA 449C型)对氢氧化铝物料进行TG/DSC分析,以确定纳米氧化铝的晶相变化参数,载气为空气,升温速率为5 ℃/min,陶瓷坩埚,测试温度范围为常温至1 000 ℃。

取上述氢氧化铝物料(编号a,编号b)采用聚氨酯球磨机(咸阳金宏通用机械有限公司产,WGM-35型,氧化铝内衬,转速46 r/min)对氢氧化铝球磨至合适粒度后,将样品放置于马福炉中(杭州卓驰仪器有限公司产,SK3-4-13-6型,工作温度1 300 ℃,炉膛尺寸:φ60×380 mm),以5 ℃/min升温至350 ℃,再以10 ℃/min升温至一定温度后,保温10 h后以10 ℃/min降温出料,重新采用球磨机研磨,取研磨后的物料进行XRD分,再将物料重新装入容器中放置于卧式真空碳化炉(株洲金瑞中高频设备有限公司,JR-THL40/120型,最高工作温度2 200 ℃)中以15 ℃/min升温至1 000 ℃,再以10 ℃/min升温至1 300 ℃保温3 h冷却出料。采用球磨机研磨10 min出料。制备得到的的样品编号d、e,编号后标注的数字为对应烧结温度。

在上述氢氧化铝分解过程中,以a组物料于600 ℃,800 ℃,900 ℃,1 300 ℃温度节点时取样进行XRD分析,观察粉体烧结过程中晶型的变化以确定处理工艺,编号为d-60,d-800,d-900,d-1300。

2.2 涂布隔膜试验

2.2.1 浆料制备

采用高速分散机(广东产,GF1100型,转速最大1 200 r/min)制备隔膜涂覆用浆料,称取去离子水(自制,电导率13 MΩ)700 g于容器中,在搅拌情况下称取羧甲基纤维素钠(日本,WSC型,电池级)50 g缓慢加入到去离子水中,充分分散后再加入670 g纳米氧化铝粉体高速(900 r/min)分散2 h后降低转速(200 r/min)降温后加入105 g丁苯胶乳(巴斯夫公司,SD6516,固含量48%)分散40 min后出料备用,浆料黏度2 100 mPas。

按取用的三氧化二铝来源编号为c,d,e组。

2.2.2 涂布隔膜制备

取湿法隔膜(美国产,CD20,厚度约20 μm),采用涂布机(厦门市海沧区茂晟自动化设备厂,MS-XB500,宽度500 mm)将隔膜单面或双面涂布上述浆料后放入烘箱(上海申贤恒温设备厂DHG9420A型)中70 ℃烘干后备用。单层涂膜样品编号为c-1,d-1,e-1。未涂布隔膜单独编号为f组。

2.2.3 全电池制备

开启高速分散机(同上),按导电碳(瑞士产,Super P Li,电池级∶PVDF(美国苏威公司产,6020型,电池级)∶正极活性物质(贵州产,电池级,型号:5000R)=2.5∶2.5∶95的质量比先称取N-甲基吡咯烷酮(NMP)溶剂于带通冷却水夹套的分散机容器中,再加入计量的PVDF,溶解30 min后加入计量的导电碳,向夹套中通入循环冷却水,真空条件下开启搅拌强力分散120 min,再加入计量的正极活性物质5000R,再在真空条件下分散120 min脱泡降温出料备用。

开启高速分散机(同上),按导电碳(同上)∶羧甲基纤维素钠(日本产,型号WSC,电池级)∶丁苯胶乳(美国产,型号SD6516,电池级)∶去离子水(自产)∶人造石墨(上海产,型号FSNC-1,电池级)=0.8∶1.0∶46.7∶1.3∶50的质量比先称取去离子水于分散机容器中,再加入羧甲基纤维素钠溶解30min后加入计量的导电碳,通入循环冷却水,开启搅拌强力分散90 min,继续搅拌取浆料测试颗粒度,当颗粒度Dv50不大于0.5 μm时加入计量的人造石墨,继续搅拌60 min后调低转速后加入计量的丁苯胶乳,再在真空条件下分散30 min脱泡降温出料备用。

将上述正极浆料按设计重量涂布于电池级铝箔(厚度:20 μm,宽度:200 mm,江苏鼎胜新材公司产)上,将负极浆料按设计重量涂布于电池级电解铜箔(厚度:8 μm,宽度:200 mm,云南产),再将正负极片按设计的压实密度进行辊压,并进行分切,将焊接有极耳的正极片/隔离膜/焊接有极耳负极片按隔膜分组经卷绕制备成裸电芯。然后经烘箱干燥脱水后放入真空手套箱(美国VMA-Getzann GmbH公司产,Nexus型),在真空手套箱中再经封装,干燥,注电解质[东莞产,1 mol/L LiPF6/EC∶PC∶DMC(体积比1∶1∶1)],再取出电芯在化成机(杭州产)化成、分容制备成合格的容量约670 mAh的软包装方形锂离子电池备用,分别编号为c-1,d-1,e-1组。

为进行对比,同时采用上述未进行涂覆的隔膜制备成锂电池(f组),并按公司的质量标准对电芯进行全电池评估及过充性能评估。

2.2.4 物理及电化学性能表征

采用粒度仪(英国产,Mastersizer 3000)检测粉体材料的粒度,采用去离子水作为分散介质,超声5 min后上机操作。采用扫描电镜(日本产,JEOL 6390/INCA EDS型)对粉体进行形貌分析。采用X射线衍射仪(荷兰PANalytical公司,X’Pert Pro Super X型)对粉体进行表征,靶材为CuKa,管压40 KV,管流0.2 A,扫描速率5°/min,步长为0.02°。采用采用比表面分析仪(美国产,NOVA 1000/2000E型)分析回收物料的比表面积,吸附介质为N2。采用ICP-OES等离子体光谱仪(美国产,iCAP 6300型)测试原料、制成品及对比样品的元素含量,样品液体上机前需要经超声消解。

3 结果与讨论

3.1 温度对氧化铝制备的影响

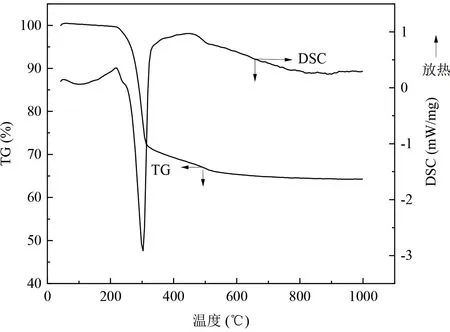

通常氧化铝有无定形氧化铝,α型氧化铝,以及γ型氧化铝[8,9],制备条件上制备温度依次提高,考虑到锂电池工作电压较高,通常采用α型氧化铝,以及γ型氧化铝,为此考察了温度对材料制备的影响。图1示出了纳米氢氧化铝的TG-DSC结果。

图1 氢氧化铝的TG-DSCFig.1 TG-DSC of aluminum hydroxide.

由图1可见,纳米氢氧化铝的脱水分解温度为190~320 ℃,在239.1 ℃,303.2 ℃及500 ℃出现了3个吸热峰,对应脱水反应分三步进行,在720 ℃左右已基本分解成三氧化二铝,同时热失重率为35.4%,较理论热失重34.64%略大,有可能是样本为纳米材料,在样品转移和制样过程中吸收了部分水分所致。

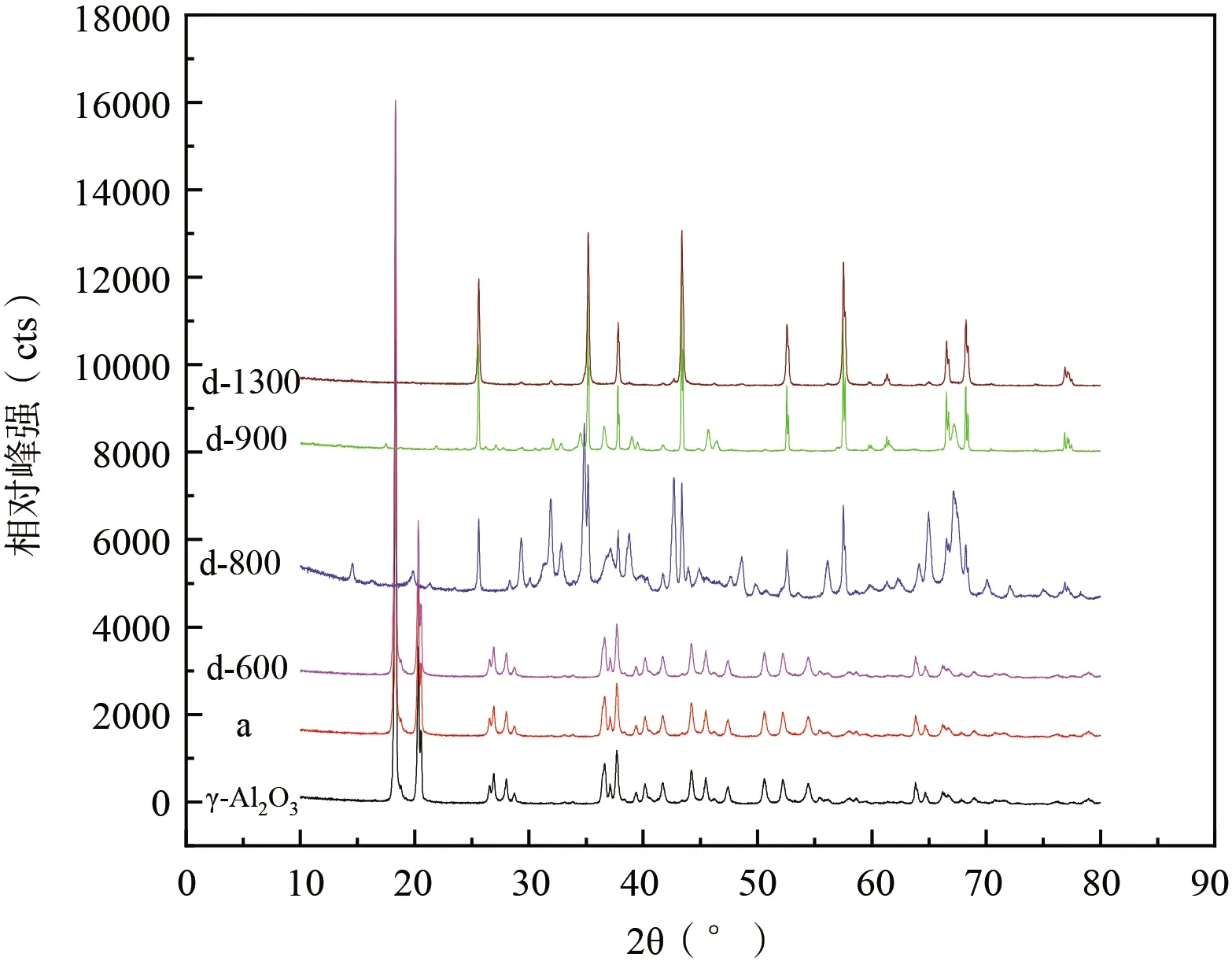

图2 不同温度处理后粉体的XRDFig.2 XRD of aluminum hydroxide and treated products in different temperature.

图2是参考图1的结果在不同时温度下处理氧化铝粉体的XRD图。

由图2可见,原料氢氧化铝为β′诺水铝石型,属于三相晶系,典型d值有0.479 2 nm,0.433 6 nm,0.421 7 nm,0.416 0 nm,对应2θ为18.502°,20.464°,21.050°,21.343°。随着温度的升高,首先是无定形氧化铝的生成,接着是α型氧化铝晶相生成(对应2θ角为43.36°,35.15°,57.50°,25.28°,37.78°),之后是少量α型氧化铝向γ型氧化铝(标准图卡:对应2θ角为67.00°,45.84°,37.5°,39.47°,19.44°)转化,这与文献[8,9]报道一致但略有差异,900 ℃处理时α型氧化铝晶相尚未完全生成,在1 300 ℃样品处理后基本与商业级的α型氧化铝持平,已形成了结构及成份比较稳定的纳米氧化铝。

3.2 处理温度对样品成份及性能的影响

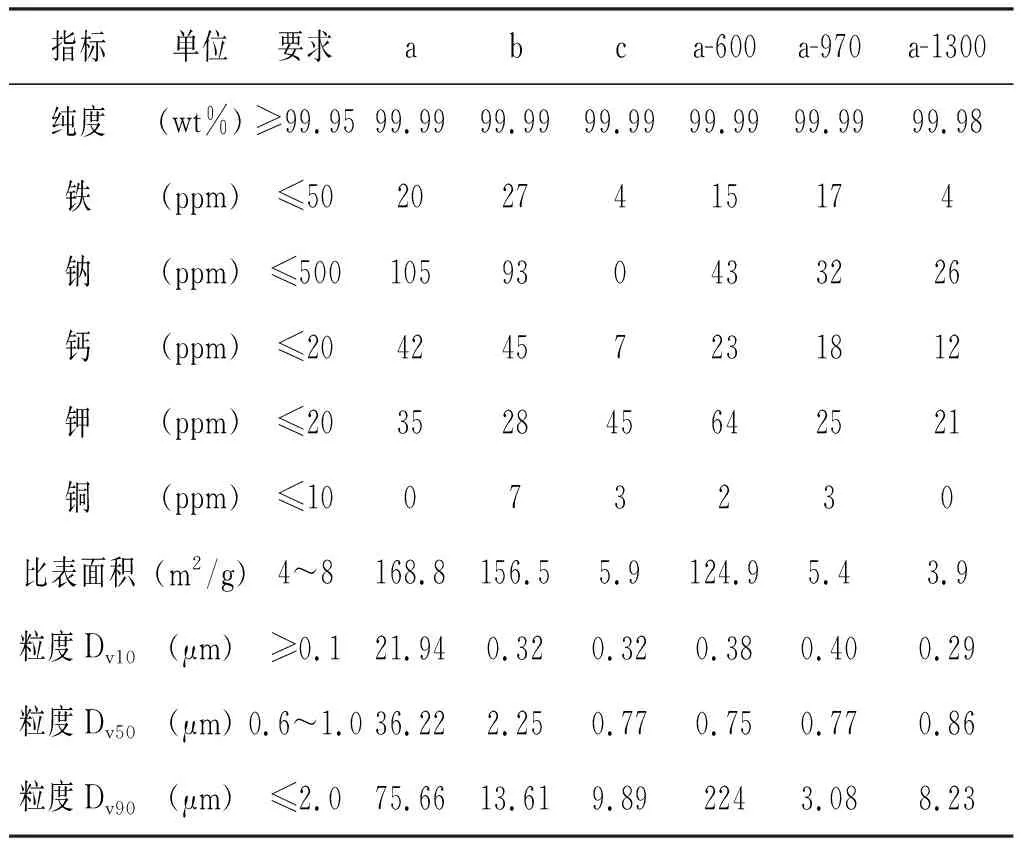

表1 实验样品粉体检测结果Table 1 Physical performance of raw and treated powder.

由表1可见,次品医药级纳米氢氧化铝同正品医药级纳米氢氧化铝相比,其纯度比较高,但粒径偏大,比表面积也比较大(168.8 m2/g),考虑到氧化铝本身的硬度比较高,故要在原料阶段即将氢化化铝进行粉碎以达到所需要的粒度,或者在无定型氧化铝阶段对粉体进行研磨,然后再进行烧结,烧结的过程中出现了粉体颗粒团聚的现象,需要进一步球磨将其粒径稳定下来。

同商业级隔膜用三氧化二铝(c)组相比,次品级氢氧化铝经高温分解处理后杂质成份进一步下降,经1 300 ℃真空处理后杂质含量更低。通常一些轻金属氧化物在高温及真空状态下存在挥发现象,通过真空高温处理可以提纯纳米氧化铝。

氧化铝经1 300 ℃真空处理后材料同时比表面积进一步下降,表明其表面缺陷较少,但液体润湿性能会较差,考虑到锂离子电池商业应用隔离膜本身为一种PP、PE或PE/PP复合材质,其本身极性小(PP临界表面张力为33 Nm/m,PE临界表面张力为31 Nm/m),当电解质注入后,原有的电芯极片界面需要由气-固界面转换成液-固界面,通过在隔膜表面涂布纳米氧化铝粉体可以明显改进隔离膜的润湿性能;但另一方面,粉体的比表面积过大,成膜时需要更多的增稠剂(如CMC)和更多的胶黏剂(如丁苯橡胶)以形成可工业化生产的浆料制备和涂布工序。这些助剂连同氧化铝本身均为电绝缘体,使用量过大会增大涂层的内阻,因此纳米氧化铝粉体的比表面积不是越大越好,通常控制在4~8 m2/g。

图3示出了隔膜涂单面纳米氧化铝前后的状态,由图3(a),图3(b)可见,隔离膜为湿法制备的隔膜,隔离膜的微孔呈不均匀自然分布状态,存在大小不一的微;由图3(c)可见,纳米三氧化二铝均匀分布于隔离膜的表面,粉体分布较为松散,粉体颗粒烧结处理后依然保持了三相立方晶型状态,颗粒之间看不到黏接剂,这与胶黏剂使用量较少有关;由图3(d)涂覆隔离膜的断面SEM可见,隔离膜的厚度为18.8 μm,单层涂层厚度约5 μm,涂层厚度均一。由于锂电池在充放电过程中正极侧存在活性物质化合价变价情况,锂电池充电时正极侧结构金属呈高价态,活性较强,通常涂布了三氧化二铝的隔离膜的涂布面在制备锂电池时朝向正极片侧,以形成对锂离子电池的二重保护作用。采用双面涂布的隔膜制作锂电池对于隔离膜的热收缩有较好的帮助,但制备起来困难较大,同时会降低锂电池的体积能量密度,也会影响锂电池电化学性能的发挥。

图3 隔离膜处理状态电镜 (a)隔离膜涂布前(表面);(b)隔离膜涂布前(表面); (c)隔离膜涂布后(表面);(d)隔离膜涂布后(断面)Fig.3 SEM of fresh and treated lithium separator. (a) Separator bf.coating(surface); (b) Separator bf.coating(surface); (c) Separator af.coating(surface); (d) Separator af.coating (crosssection).

综合上述实,可知高纯氢氧化铝经球磨,经600~900 ℃ 6 h处理后降温,再经研磨后升温至1 300 ℃真空处理3 h冷却后经球磨即可制备出α型纳米氧化铝,氧化铝颗粒度(Dv50)为1~2 μm,比表面积为3~6 m2/g,与目前商业级隔膜涂布用三氧化二铝相近的物理性能相近,制备的工艺过行也可以放大到工业生产中。

3.3 全电池性能

将上述制备的锂离子电池,进行化成和容量测试后,得到如表2及图4,图5,图6的性能结果。

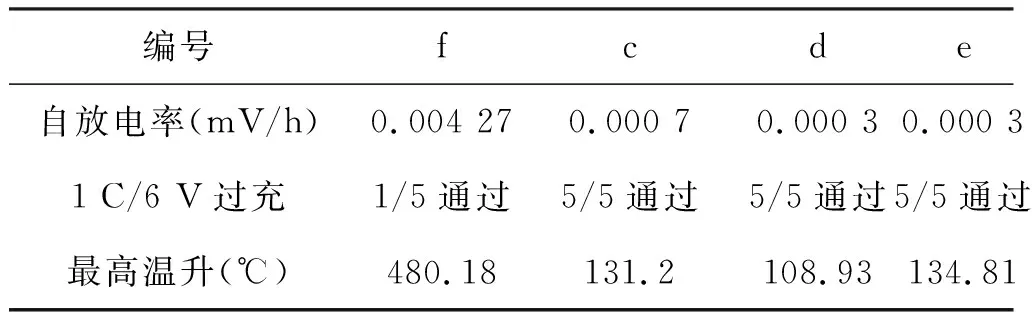

表2 全电池性能Table 2 Full cell performance of lithium battery prepared by treated separator.

由表2可见,采用隔离涂覆的锂离子电池自放电率(c,d,e组)较之未涂布隔膜(f组)的自放电率下降较大(0.004 27 mV/h Vs 0.000 3~0.000 9 mV/h,通常自放电率可以用来评估锂离子电池内部的微短路缺陷,采用涂覆三氧化二铝隔离膜的电池从物理上进一步强化了隔离膜的阻隔作用,增加了隔离膜的厚度,起到了降低正负极片内短路的概率。

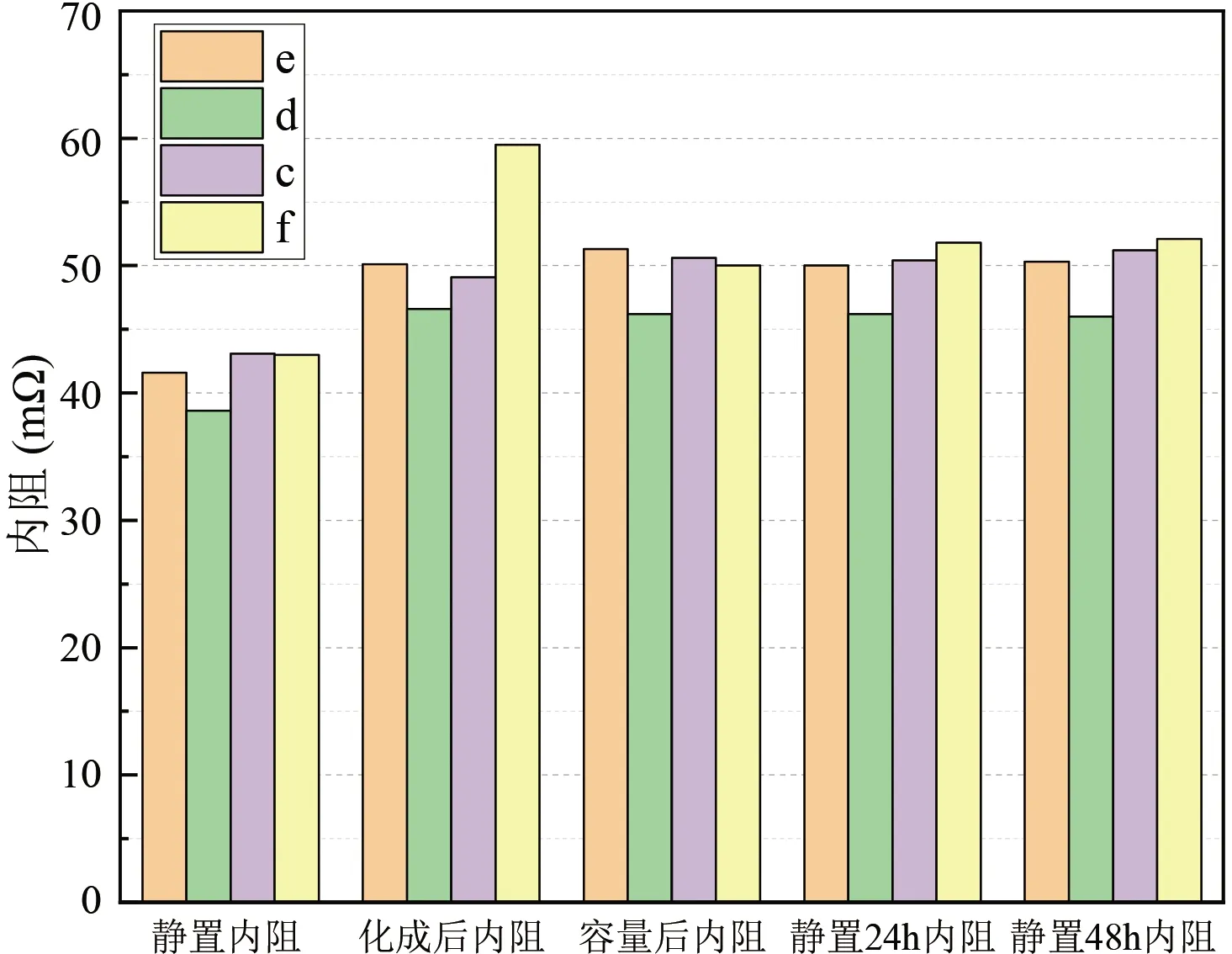

图4 实验组及对比组全电池制备过程中内阻变化Fig.4 Impendance variation of full cell preparation.

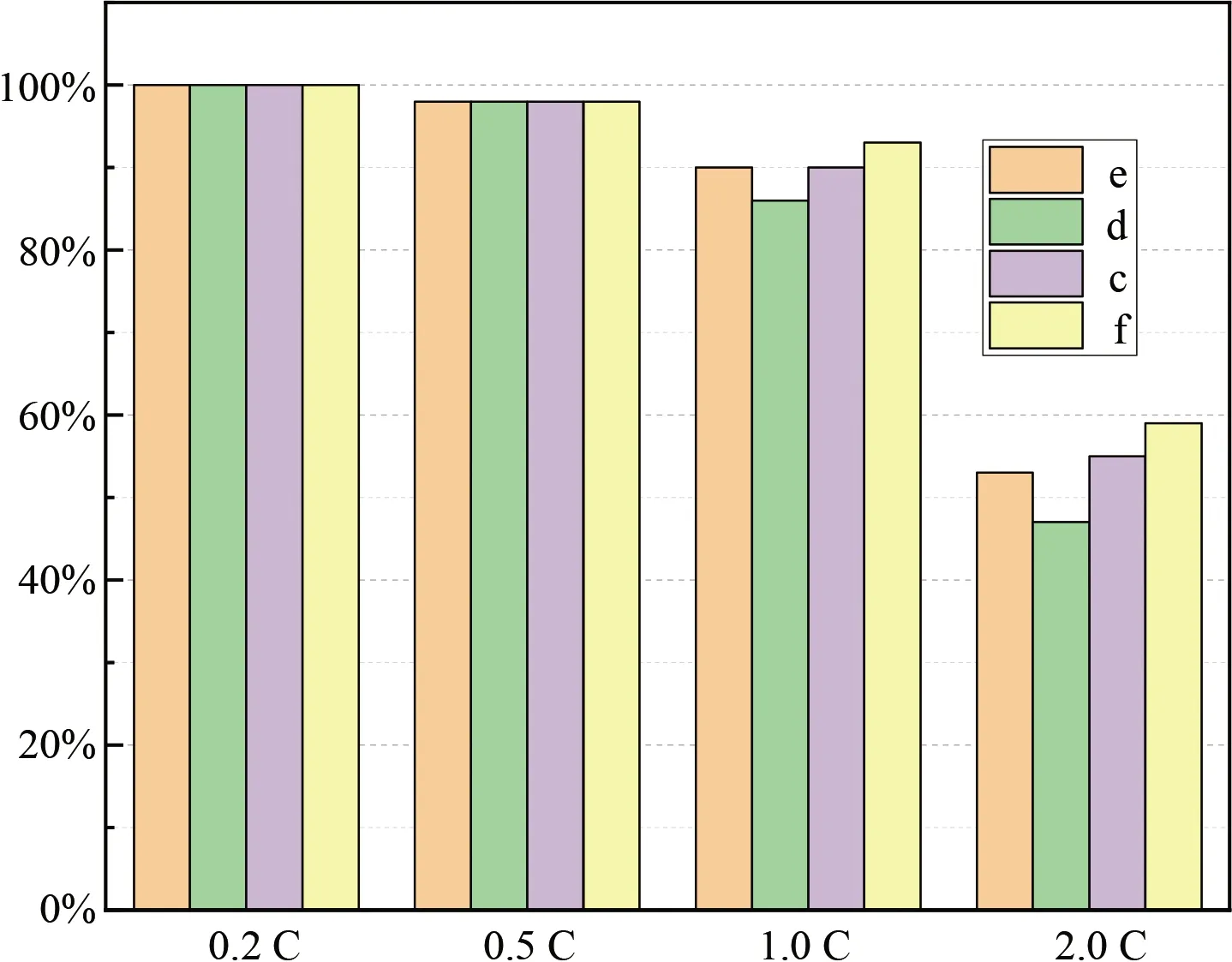

图5 实验组及对比组全电池倍率性能Fig.5 rate performance variation of full cell.

同时由图4及图5可见,锂离子电池的内阻在工序过程中同比处于同一水平(50.1 mΩ Vs 46.6~59.5 mΩ),较未涂布隔离膜制备的锂离子电池内阻略大,表明隔膜涂布对于电池的离子导通性能有一定的影响。但其倍率性能较之对比组略有提升(2 C放电倍率53% vs 47%~59%),这有可能是涂布了三氧化二铝粉体的隔离膜对电解质的浸润性能得到改善,改善了锂离子进出通道中的某些离子导通瓶颈环节所致。

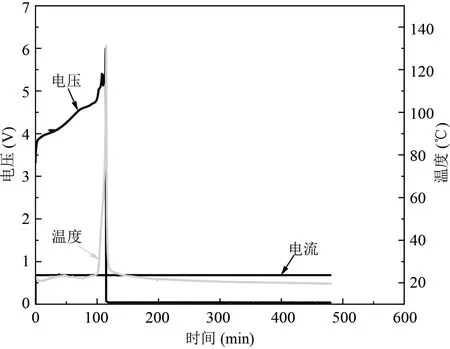

由表2及图6可见,实验组的锂离子电池过充性能得到提高,隔膜未涂布的锂电池5只测试电芯只有1只能通过测试,未通过的锂离子电池温升接近500 ℃,这实际是受限于试验时采用的K型热电偶最高只能检测到500 ℃所致,实际温升远较500 ℃高。涂布了隔膜的锂电池均100%通过测试,表明由隔离膜高温下收缩的影响通过对隔离膜进行处理得到强化,避免了高温条件下锂离子电池安全缺陷的产生,由于汽车用EV电池组单个电芯远较本实验中评估的电芯大,工作状态时散热效果有限,因此对收缩应力小的湿法隔离膜进行隔膜氧化铝涂层处理,有助于改进锂离子电池的高温安全性能。

图6是制备的锂离子单体电池的1 C/6 V过充性能通过电芯的检测结果,由图6可见,通过检测的锂离子电池的温升在131.8 ℃,与采用商业级三氧化二铝处理的隔离膜锂离子电池相近,电池未出现温度过高而产生的安全缺陷,也未出现包装铝塑膜胀裂等过度产气现象,在后续的静置过程中温度很快与环境温度相近,表明采用了三氧化二铝处理的锂离子电芯安全性能得到了提高,对于改进大容量锂离子电芯的安全性能有一定的借鉴意义。

图6 锂离子单体电池的过充性能结果Fig.6 Overcharge performance of full cell(1 C/6 V).

4 结果与讨论

以医用次品高纯氢氧化铝为原料制备锂离子二次电池用陶瓷隔膜用纳米三氧化二铝,对制备工艺及制成品与商业级纳米三氧化二铝进行了研究,表明采用研磨,第一次700~900 ℃烧结6 h,第二次1 300 ℃真空烧结3 h,经冷却研磨即可制备出高纯度的α型纳米三氧化二铝,真空高温烧结对于原料除杂,降低村料比表面积至合适范围内具有一定的作用,氧化铝颗粒度(Dv50)为1~2 μm,比表面积为3~6 m2/g,同时制备的纳米三氧化二铝应用于隔膜涂布及制备的锂离子电池表现了较好的加工性能及介电电化学性能,锂离子电池自放电率较之未涂布隔膜的自放电率下降较大(0.004 27 mV/h Vs 0.000 3~0.000 9 mV/h),倍率性能较之对比组略有提升(2 C放电倍率53% vs 47%~59%),可以直接应用于电池生产中,制备工艺流程简单可行且可以工业化生产,具有较高的经济价值。

梅铭,1974年生。1994—1998就读于武汉化工学院无机化工专业,获学士学位;2001—2004就读于北京化工大学工业催化专业,获硕士学位。现工作单位:贵州振华新材料股份有限公司。主要研究方向为锂离子电池及材料研究。