航空发动机管路振动应力原位抑制试验

2022-03-11贾鹏超

黄 发,郭 垒,贾鹏超

(中国航发四川燃气涡轮研究院,成都 610500)

0 引言

航空发动机管路系统主要作用是根据燃油系统、滑油系统、空气系统、防冰系统等要求,为发动机输送燃油、滑油、气体等工作介质,保证发动机各系统正常工作。管路系统不仅受到来自发动机转子不平衡力、流体脉动压力等方面造成的振动以及发动机高温、高压等恶劣环境因素的影响,同时必须面对由加工、焊接和安装等不确定因素引起的损伤、装配应力的问题。在中国正在使用的现役飞机(含发动机)管路失效的故障率占总故障率的52%。长期以来,航空发动机管路失效一直是影响其可靠性的重要问题之一。

管路振动应力是评定管路可靠性的直接判据。美国《航空涡轮喷气和涡轮风扇发动机通用规范》(MIL-E-5007D)明确指出应在发动机上进行管路系统的振动应力测量,英国EGD-3 应力标准也对管路系统提出了应力要求,但中国无法获得具体的管路振动应力测试、抑制等相关内容。中国诸多学者对管路振动应力进行了理论和试验研究。文献[4]介绍了航空发动机管路系统振动应力测试的一般方法;郝兵等介绍了一种利用快干胶结合常规应变片进行管路振动测量的方法;刘涛等介绍了发动机不同管型导管的振动应力测试试验;石立等、史杰等、王鸿鑫针对飞机液压管路进行了应力测试和优化分析;李鑫等、王晶等、刘伟等分别分析了卡箍位置对管路振动的影响;程小勇对飞机液压导管进行了疲劳试验,并分析了装配应力对管路的影响;陈志英等对航空发动机空气管路系统进行了3 维全尺寸弹塑性分析及优化设计;齐晓燕等对某民机液压管路系统进行了振动应力试验及疲劳寿命分析。上述研究主要集中于飞机液压管路,而对航空发动机管路系统的报告较少,同时中国学者的研究主要集中于数值仿真方面,很少结合发动机整机试验,在发动机真实工作环境下进行管路系统振动应力测试、分析和抑制工作。

本文以某型航空发动机管路系统为研究对象,提出振动应力原位抑制的概念,建立管路振动应力原位抑制的流程和方法,基于发动机整机试验,在发动机真实工作环境下对管路系统振动应力的测试截面选取、试车程序确定进行研究。

1 管路振动应力原位抑制

1.1 管路振动应力原位抑制概念

目前在国内,管路振动应力原位抑制研究仅限于在船舶管路中开展,在航空发动机领域尚未有相关研究。本文基于管路系统振动应力测试及抑制的工程实践,提出航空发动机管路振动应力原位抑制的概念。

航空发动机管路振动应力原位抑制是指在保证管路系统整体布局不变,同时不改变管路管型的前提下,在试验现场或装配现场进行振动应力超限管路的应力控制,使管路系统满足振动应力限制值要求,保证管路系统的可靠性。

管路振动应力原位抑制必须结合管路振动应力测试进行。航空发动机管路振动应力测试一般采用成熟的动态信号测试系统,由电阻应变计片、动态数据采集系统、计算机等组成。首先在测量构件被测位置粘贴电阻应变片,通过应变片栅丝电阻的变化反映振动给构件表面带来的变形,然后通过动态数据采集系统同时接入应变信号和发动机转速信号,由计算机同步采集和数据处理。

最终振动应力根据胡克定律并考虑温度后进行计算

式中:为管路振动应力;E为温度下的弹性模量;为测量应变;k为应变桥路灵敏度系数;为应变片灵敏度系数;为导线电阻;为应变片电阻。

1.2 管路振动应力原位抑制流程

根据某型航空发动机管路振动应力测试及原位抑制试验,建立管路振动应力原位抑制的一般流程,如图1所示。

图1 管路振动应力原位抑制流程

首先,针对所要进行振动应力测试的管路,根据其工作温度合理选取应变片的类型,对需要重点关注的测试截面按规定的工艺方法进行应变片的贴片。将完成贴片后的管路安装到发动机上,根据确定的试车程序随发动机进行测试。对于满足应力限制值的管路,允许装机使用;对于不满足应力限制值的管路,直接在发动机上进行振动应力原位抑制。

其次,对于振动应力超限的管路,先对管路的支承方案、卡箍的约束方式进行分析,对于存在不合理支承、约束的情况,根据管路安装实际位置和发动机空间允许条件,通过增减卡箍、增大阻尼以及移动卡箍的方法,调整管路的支承刚性及支承位置,实现振动应力的原位抑制,以缩短发动机上、下台架或分解、装配的时间,同时最大限度地保证发动机管路系统方案不做变动。

最后,对于振动应力原位抑制后仍超出限制值的管路,重新调整管型,重复上述过程合格后方能装机使用。

1.3 管路振动应力原位抑制方法

合适、有效的卡箍形式和卡箍布局是管路系统进行振动抑制最通用、最方便和最经济适用的方式。某型发动机针对振动应力超限的管路,在分析管路管型、振动应力超限位置和空间安装位置的基础上,采用增减卡箍、增大管路阻尼以及移动卡箍位置3方面直接在发动机整机上进行振动应力原位抑制。

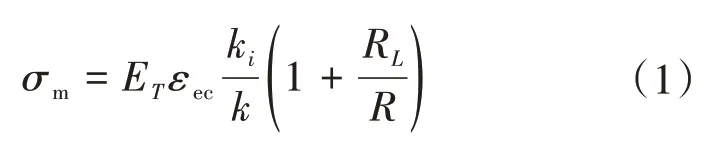

首先,分析振动应力超限管路是否存在不恰当的支承方式。根据管路系统的构型,可以将管路简化为一字型、L 型、Z 型和U 型4 种基本管型,如图2 所示。在进行管路振动应力抑制分析时,对于一字型管路,当管路支承间距>(30~40)(为管路的外径)时,应在管路中间区域增加卡箍,限制管路的振幅,以降低振动应力;对于L 型管路,当A、B 处未同时布置卡箍而振动应力超限时,可通过将卡箍往振动应力超限方向移动,或增加卡箍保证在A、B 处同时有卡箍约束,降低振动应力;对于Z 型和U 型管路,应至少保证在A、B或B、C处布置卡箍。卡箍应尽量靠近折弯处,但不应卡在管路的弯曲段。可通过调整基本管型直线段卡箍数量和位置,进行振动应力抑制。对于管型复杂的空间管路,可分解为一种或多种基本管型的组合,按上述方法进行分析。

图2 管路基本管型的约束

其次,分析振动应力超限管路的卡箍约束是否合理。航空发动机卡箍的约束方式可分为4 种基本类型(如图3 所示):卡箍-机匣型、卡箍-支架-安装边型、卡箍-支架-机匣型和悬空型。卡箍-支架-安装边型(卡箍通过支架约束在机匣安装边上)和卡箍-支架-机匣型(卡箍通过支架约束在机匣上),由于支架本身具有一定的阻尼,因此在振动应力测试中,这2 类卡箍位置处的振动应力比卡箍-机匣型(卡箍直接安装在机匣上)的情况要小。尤其是通过卡箍直接约束在旋转部件静子机匣(如风扇机匣、压气机机匣)上的管路,在测试中发现振动应力较大。进行振动应力原位抑制时,由于卡箍-机匣型、卡箍-支架-安装边型和卡箍-支架-机匣型卡箍约束位置不可调整,可在机匣与卡箍或卡箍与支架之间增加金属垫片、衬垫以增大阻尼的减振效果;悬空型卡箍约束可通过增减卡箍、移动卡箍位置进行振动应力原位抑制。

图3 卡箍基本约束方式

排除上述2 种不合理情况造成的振动应力超限后,向振动应力较大或超限位置处的管接头、折弯处移动卡箍位置,可以有效降低振动应力。

考虑到管路系统的复杂性,采用单一的振动应力原位抑制方法如不能得到很好的效果,此时,应综合使用上述方法进行抑制。

2 振动应力测试关键技术

管路振动应力测试是进行管路振动应力原位抑制的前提,同时也是验证振动应力原位抑制是否有效的必要手段。在进行振动应力测试时,测试截面的选取直接关系到测试结果是否真实反映实际应力状态,合适的试车程序可节约测试时间与成本,而振动应力限制值则是判断测试结果是否需要进行原位抑制的依据。因此,有必要对这3 项与振动应力原位抑制直接相关的关键技术进行研究。

2.1 振动应力测试截面

一般采用有限元软件对管路进行数值仿真的方法来确定振动应力测试截面。由于管路系统结构复杂,连接及约束形式多样,有限元仿真时不可能模拟整个管路系统,而多采用单管模型,分析模型相对实际管路系统采用了过多假设,导致边界条件难以准确地模拟真实发动机管路的安装状态,同时管路应力受到压力、温度、振动、结构变形、安装应力等多物理场耦合交叉因素影响,采用有限元分析来确定振动应力测试截面存在一定的局限性。

据统计,管路的主要故障模式为大应力、疲劳所引起的裂纹和断裂,故障多发生在导管与管接头的焊缝处。在某型发动机管路系统设计初期,为了获得管路系统振动应力测试数据,对共计203 根管路组件在4 台发动机上进行了测量,不仅对管路两端管接头焊缝处进行贴片测试,同时增加卡箍、三通两侧以及角度小于90°弯管的内侧截面进行全面测试,每个测试截面布置2 个相互垂直的测点,选取实测最大振动应力作为该测试截面的振动应力值。整个管路系统布置振动应力测点约2000 点,在发动机真实试车环境下检测管路的振动应力水平。统计分析了管路振动应力超出限制值的位置、管径等信息,见表1。

表1 振动应力超限管路统计

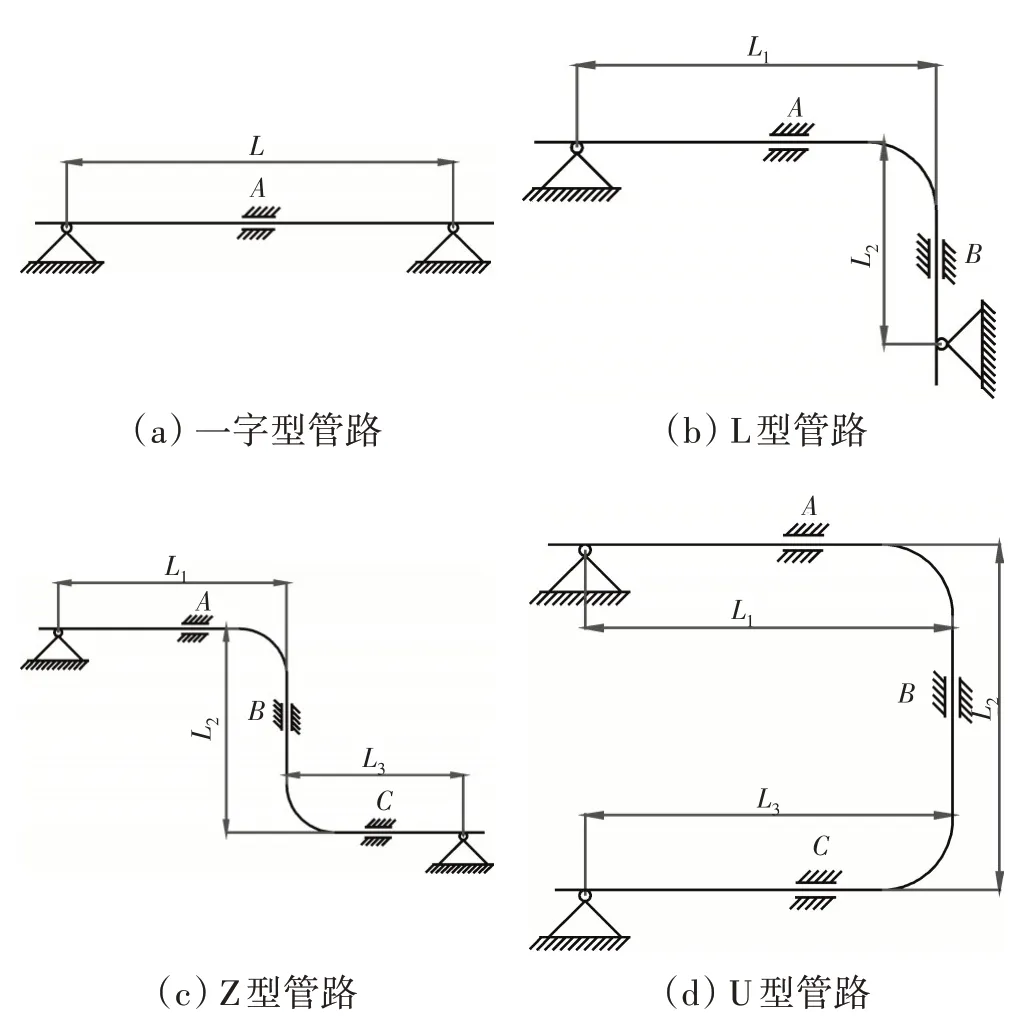

从表中可见,振动应力超限位置集中在管路两端管接头、刚性卡箍处。振动应力峰值最大的第86号管路管型及各测试截面的振动应力分布如图4、5所示。图中接地卡箍指用于管路与机匣之间的相对固定的卡箍,悬空卡箍指用于管路与管路之间的相对固定的卡箍,一般认为双联卡箍为刚性卡箍,Ω 型单联卡箍为柔性卡箍。从图5 中可见,振动应力在连接附件和其他管路的管接头处相对悬空卡箍处较大;对于刚性接地卡箍,尤其是固定在机匣(测试截面5、6处)上的振动应力最大。

图4 第86号管路管型

图5 第86号管路各测试截面应力分布

通过某型发动机管路振动应力的测试和大量实测数据统计发现:悬空卡箍处的振动应力相对较小;在管路两端管接头焊接处、与附件相连接头处、刚性接地卡箍处,是应力较大的区域,应选为贴片截面进行重点监控。

2.2 振动应力试车程序

进行管路系统振动应力测试以及振动应力原位抑制验证测试时,应保证测试在发动机所有工作转速范围内进行,可以结合发动机性能录取、专项测量等试验开展。目前对于振动应力试车程序尚没有统一标准和规范,一般采用7~8 min 扫频进行测试,但这种方法存在测试时间较长、效率较低的弊端。

为确定试车程序,探索测试时间对振动应力测试的影响,选取了2 种不同管路振动应力测试时间的方案,结合发动机性能录取试验谱开展了测试。

(1)方案1:在3 min 内匀速调节发动机转速从慢车到中间状态,录取所测外部管路的振动应力数据。

(2)方案2:在7 min 内匀速调节发动机转速从慢车到中间状态,录取所测外部管路的振动应力数据。

某一管路组件在2 种不同试车方案下的测量数据如图6、7所示。从图中可见,同一管路不同截面的振动应力在2 种试车方案下,趋势基本一致,数值略有差异,但相差较小。在保证获取有效测试数据的前提下,方案1 测试时间短,应变计在较短的有效工作时间内完成测试,增加了存活率,同时降低了测试成本,且测试效率提高了1倍。

图6 同一管路在不同试车程序下的振动应力测试

图7 同一管路在不同试车程序下的振动应力对比

2.3 振动应力限制值

目前,在中国航空发动机领域,外部管路的振动应力限制值没有统一标准。文献[18]对飞机液压导管系统的振动应力临界值进行了分析,确定其临界应力值为40 MPa。根据国外有关标准规定,航空发动机外部管路振动应力合格标准为50 MPa以下。

管路系统振动应力限制值通过考虑安全系数后对应力水平进行控制来保证导管有足够的振动疲劳寿命。某型发动机管路系统的导管规格(外径×壁厚)为Φ6×1~Φ32×1,材料均为0Cr18Ni9,导管与管接头、三通等零件统一采用氩弧焊搭接焊接,参考文献[3]中搭接氩弧焊疲劳试验数据,同时考虑到管路加工、校形和装配等不确定因素,按疲劳强度储备系数=3计算,安全工作的应力标准为31~43 MPa。因此,某型发动机在进行管路振动应力测试时,选取振动应力限制值为30 MPa。

3 振动应力原位抑制实例

第86号管路管型可分解为2个L管型:截面1~8为第1 个L 管型,截面8~16 为第2 个L 管型。从图4中可见,2 个L 管型的卡箍布局较为合理,但第1 个L管型测试截面的应力明显大于第2 个的,且振动应力峰值超出限制值1倍多。分析卡箍约束发现,截面5、6 之间的卡箍通过螺栓直接连接在风扇机匣的安装孔上。为此,在卡箍与机匣之间增加了金属垫片,同时将截面1、2 之间的卡箍向接头移动,实测抑制后的各截面振动应力测量值均合格。

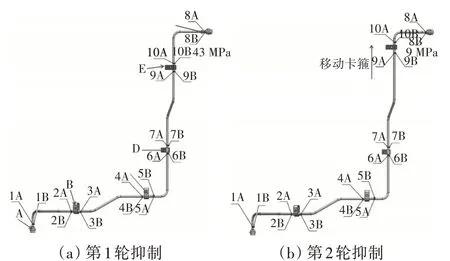

第88 号管路振动应力原位抑制如图8 所示。接头F 连接在附件上,接头A 连接其他管路,卡箍C 为连接在机匣安装边上的刚性卡箍,卡箍B、D为悬空卡箍,实际测试中发现管接头F 处的8B 测点振动应力达到了43 MPa。其管型类似于Z型管路,管型约束上满足Z 型管路的要求,但管路原始设计时在卡箍D 和接头F之间(距离达到了490 mm)没有卡箍E,约束间距远大于(30~40)。为此,增加卡箍E 调节约束间距,进行第1 轮振动应力抑制后的测试,振动应力降低到24 MPa,但仍处于限制值边缘;进行第2 轮振动应力抑制时,将卡箍E 向管路折弯处移动,移动卡箍后8B测点振动应力降低到9 MPa,满足要求。

图8 第88号管路振动应力原位抑制

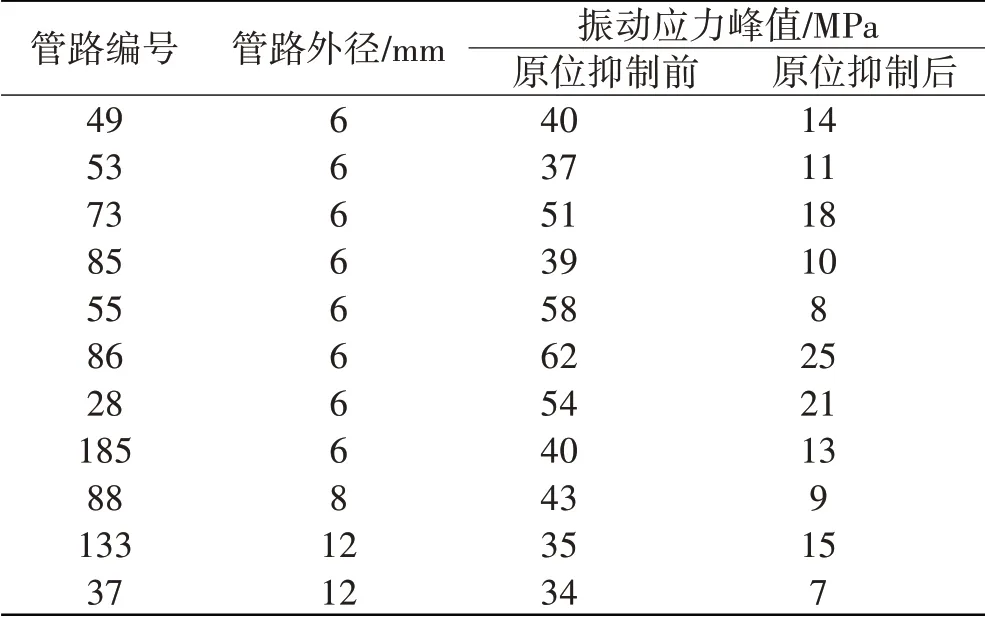

经振动应力原位抑制后的某型发动机管路系统,所有超限管路振动应力均得到有效抑制,见表2。发动机经过初始飞行前的考核试验,并配装飞机进行多架次的飞行试验,所有管路经受住了实际工作的考验,证明了原位抑制方法的有效性。

表2 振动应力原位抑制试验结果

4 结论

(1)提出了航空发动机管路振动应力原位抑制概念,制定了管路振动应力原位抑制的流程,基于4 种管路基本管型以及4 类卡箍基本约束方式,给出了振动应力原位抑制一般方法。

(2)结合发动机整机试验,确定了管路振动应力测试截面:管路两端管接头焊接处、与附件相连接头处、刚性接地卡箍处,是应力较大的区域,应进行重点监控。

(3)通过试验比较了2 种不同振动应力试车程序,结果表明:采用3 min试车方案可在保证测量数据准确有效的前提下,不仅降低了测试成本,还可提高1倍的测试效率。

(4)结合建立的管路系统振动应力原位抑制分析流程和方法,实现了某型发动机管路系统振动应力的原位抑制,振动应力原位抑制后的管路系统承受住了实际工作环境的考验,验证了方法的有效性。