激光冲击强化对加力燃烧室火焰探测器焊缝的影响

2022-03-11王亚洲罗思海李国杰

田 增 ,王亚洲 ,罗思海 ,李国杰

(1.空军工程大学航空工程学院,西安 710038;2.西安天瑞达光电技术股份有限公司,西安 710077)

0 引言

某型涡扇发动机加力燃烧室火焰探测器自2015年至今共发生11 起裂纹故障,裂纹均出现在中心电极窗口处,在2017 年开始采用激光冲击强化(Laser Shock Peening,LSP)工艺对中心电极窗口位置进行处理,窗口处裂纹问题得以根本解决。同时,为消除焊接拉应力,对火焰探测器焊缝及热影响区进行了激光冲击强化处理。但在2019年底的外场测试中,1个经激光冲击强化处理后的火焰探测器因焊缝位置产生裂纹而导致发动机停车。针对火焰探测器中心电极窗口位置和焊缝位置材料完整性特征,并结合激光冲击强化特点,对此次火焰探测器焊缝处开裂原因进行了分析。

孙慧等、刘建翔等对火焰探测器功用做了较为详细介绍,作为发动机加力点火控制系统的组成部分,其中心电极通过氩弧焊的方式与探管焊接成为一体,用以感受发动机加力燃烧室火焰的点燃和熄灭。由于中心电极窗口位于焊接接头热影响区范围内,加之火焰探测器将承受包括发动机振动和加力气流激振,窗口位置易造成疲劳开裂。激光冲击强化技术是近些年应用广泛的1 项较先进的表面强化技术,采用短脉冲高能激光在金属表面诱导产生高达10 GPa的冲击波,可以在金属表层预置1.5 mm 以上的残余压应力层。Dorman 等、李启鹏等的大量研究表明,激光冲击强化技术可以有效提升含缺陷铝合金部件、航空发动机叶片及众多金属零部件的疲劳寿命;随着航空发动机性能不断提升,为消除零部件焊接接头拉应力可能引起的连接件开裂问题,周磊等、苏纯等、黄潇等、陈风国等将激光冲强化技术应用于焊接接头的处理,均取得良好的效果;唐凯等、罗学昆等、CHOI 等研究表明,对于具有组织和结构完整性的材料,激光冲击强化处理后抗疲劳效果均显著提升。

本文针对完整性较好材料,采用X射线衍射方法和金相方法分别测试了LSP 强化后残余应力和金相组织,对强化效果进行分析;采用扫描电子显微镜对开裂的断口进行观察;在Abaqus 有限元分析软件中建立与焊缝分层结构相似的有限元模型,对LSP冲击波传播过程进行了模拟仿真。结合试验与有限元的研究成果,对激光冲击强化后燃烧室离子火焰探测器开裂原因进行分析。

1 研究对象和试验方法

1.1 研究对象

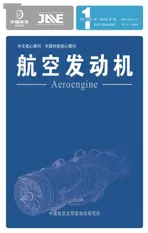

某型火焰探测器的中心电极材料为GH3044,探管材料为GH2747,通过氩弧焊的方式将二者焊接在一起,焊缝裂纹形貌如图1 所示。装机不到5 h,焊缝位置出现裂纹,以窗口为起点逆时针方向进一步观察,发现裂纹在焊缝位置已扩展至近3/4圆周。

图1 火焰探测器焊缝裂纹形貌

激光冲击强化区域如图2 所示。从图中可见,窗口处强化整个内侧截面,2 排光斑,均要求过边,且窗口外圈1周1.5 mm进行强化;焊缝区域处理包含焊缝在内,一侧至窗口边缘,另一侧以焊缝边缘向外延伸5 mm的整个周向区域均进行激光冲击强化处理。

图2 激光冲击强化区域

采用西安天瑞达光电技术股份有限公司的YD60-M165 激光冲击强化设备对图2 区域进行激光冲击强化处理。根据Fabbor 等提出的激光功率密度经验公式,并结合GH3044 合金和GH2747 合金的Hugoniot 弹性极限,激光冲击能量为5 J,光斑直径为2.2 mm,无吸收保护层,强化3次。

1.2 试验方法

切取含裂纹的焊缝位置,对截面采用800#、1200#、1500#砂纸和金相抛光布进行磨抛处理,采用OLYMPUS SZ61 低倍显微镜对截面宏观形貌进行观察。采用LEICA DMI 3000 M 金相显微镜对含裂纹截面及强化前后的金相组织进行观察。

在中心电极一端铣出15 mm×15 mm 平面,采用爱思特X 射线应力测定仪对激光冲击强化前后残余应力进行测试。测试方法为

侧倾固定角,定峰方法为交相关法,使用Cr(Kα)辐射,起始角为134°,终止角为124°,角分别为0°、24.2°、35.3°和45°。

采用机械方法打开裂纹,打开过程中尽量不接触断口,避免断口二次损伤,采用ZEISS EVO MA25 扫描电子显微镜对整个断口进行观察。

2 试验结果

2.1 断口形貌

2.1.1 焊缝纵向形貌

焊缝纵向形貌如图3 所示。从图中可见,焊缝处探管与中心电极焊后中间存在间隙。焊前贴合面可由未熔化中心电极凸台边缘确定,在裂纹传播过程中穿过焊前贴合面扩展至焊缝外表面,裂纹底部位于探管一侧靠近焊缝贴合面。

图3 焊缝纵向形貌

2.1.2 断口宏观形貌

断口取样位置如图4(a)所示。定义火焰探测器窗口位置为12 点,其余位置逆时针沿焊缝1 周而确定,沿裂纹将断口打开后,观察探管一侧断口,则3 点和9 点位置恰好相反。整个探管一侧断口宏观形貌及位向关系如图4(b)所示。从宏观上看,沿断口一周的内壁上分布有多个裂纹源,呈放射状向外壁扩展。

图4 断口形貌

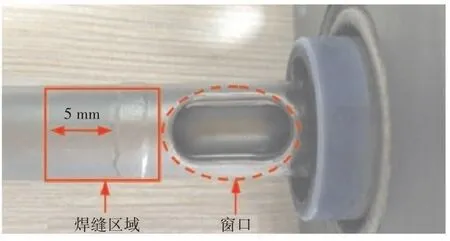

2.1.3 断口微观形貌

在5 点钟到6 点钟位置,靠近内壁出现了厚度约为100 μm 的组织缺欠,如图5(a)所示。对组织缺欠位置放大至500倍(如图5(b)所示),可见在组织缺欠处形成了近乎垂直走向的2 种形貌,并可见在相邻条带的谷底已经萌生出二次裂纹,确定其延伸至组织缺欠处的位置为裂纹源。

图5 组织缺欠

2.2 结构完整性材料强化效果

2.2.1 残余应力

中心电极残余应力测试结果见表1。从表中可见,经激光冲击强化处理后,残余压应力提升了1.93倍。

表1 中心电极残余应力测试结果

2.2.2 金相组织

在金相显微镜下,观察火焰探测器探管材料在激光冲击强化处理区和未强化区的金相组织(放大200倍),如图6所示。参照GB/T 6394-2002《金属平均晶粒度测定方法》中方法及晶粒数统计规则,不同处理状态金相组织中随机放置2 个直径相同虚线圆,对相同面积圆内的晶粒数进行统计

图6 金相组织(200倍)

式中:为晶粒总数;为虚线圆内部晶粒数;为与虚线圆相交晶粒数。

激光冲击强化区和未强化区的晶粒数的统计结果见表2。从表中可见,在相同面积内,激光冲击强化区域晶粒总数高于未强化区的。

表2 晶粒数统计结果

3 焊缝异常开裂原因分析

由于中心电极具有材料完整性特征,经激光冲击强化处理后,表面残余压应力增大且晶粒得到细化。表面残余压应力的增大可以有效平衡工件承受的拉应力,对裂纹萌生有较好的抑制作用;晶粒得到细化后使晶界面积增加,对裂纹萌生和扩展的抑制作用更加明显。

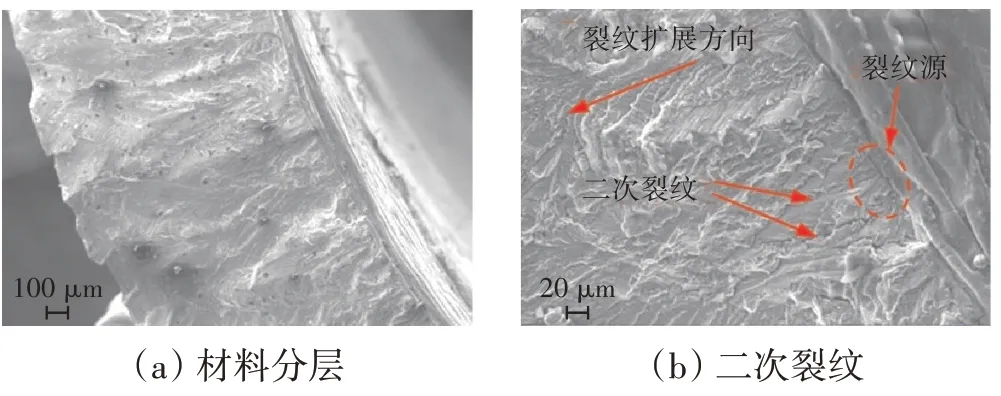

探管和中心电极之间存在间隙(图3)。火焰探测器在工作状态下的振动,会使探管产生径向位移。根据剖面图建立2 维有限元模型,将探测器左侧固定,并在探管末端设置0.1 mm 的位移,分析其在振动环境中的受力状态。中心电极和探管的材料均为高温合金,弹性模量为203 GPa,泊松比为0.29。最小网格尺寸为0.03 mm,网格数量为4125,单元类型为CPS4R和CPS3,划分后的有限元模型如图7所示。

图7 有限元模型

火焰探测器受力状态有限元模拟结果如图8 所示。从图中可见,在火焰探测器振动条件下,中心电极与探管在靠近焊接位置为应力集中区域,易产生疲劳破坏。

图8 火焰探测器受力状态有限元模拟结果

在Abaqus 有限元软件中建立与图5 断口观察的缺欠相似的3 维分层结构1/4 有限元模型,如图9 所示。焊缝层1厚度为0.9 mm,焊缝层2厚度为0.1 mm,二者之间的黏合剪切强度和黏合抗拉强度均设置为1000 MPa,材料均为高温合金。激光冲击光斑直径为2.2 mm,由于所建立的为1/4模型,因此激光冲击压力区域为模型顶面的1/4 扇形,半径为1.1 mm。最小网格尺寸为0.05 mm,单元类型为C3D8R,网格数量为16万。

图9 3维分层结构1/4有限元模型

苟磊等、刘子昂等对激光冲击波压力加载模型做了大量研究,很好地模拟了冲击波压力在材料中的作用效果。

分层结构激光冲击强化仿真结果如图10 所示。从图中可见,在第25×10s 时,冲击波作用于材料表面并向内部传播;在第175×10s时,冲击波前沿到达材料分层界面处,由于冲击波前沿的压力相对较小,其产生的应力未超过分层结构的黏合强度,此时分层界面并未开裂;在第250×10s时,冲击波峰值到达材料分层界面处,产生的应力超过分层结构的黏合强度,分层界面开裂;在第326×10s 时,在冲击波的影响下,分层界面开裂程度进一步提高。

图10 分层结构激光冲击强化仿真结果

火焰探测器开裂过程如图11 所示。由于存在焊接缺陷,在火焰探测器焊缝区有分层结构,在激光冲击强化过程中,GPa 级的冲击波使得分层结构过早开裂,并萌生裂纹。在振动工作状态下,在靠近焊合面处产生应力集中,在振动载荷作用下,裂纹进一步扩展至整个厚度区域,造成火焰探测器在焊缝区开裂。

图11 火焰探测器开裂过程

4 结论

(1)中心电极具有材料完整性较好的区域,经激光冲击强化后,可以在表层预置较大残余压应力,并且使强化区晶粒细化;

(2)火焰探测器焊缝位置存在材料分层缺陷,裂纹在材料分层处萌生;

(3)激光冲击强化过程中冲击波作用于材料分层位置,使分层位置处加速开裂并萌生裂纹,在振动载荷作用下进一步扩展,最终贯穿整个焊缝。

建议优化焊接工艺,提高焊接质量,以降低在激光冲击强化过程中的缺陷敏感性。