激光选区熔化成型316L不锈钢工艺参数研究

2022-03-11徐凯池徐如雪

徐凯池 ,王 科 ,徐如雪 ,沈 喆

(1.中国航发沈阳发动机研究所,沈阳 110015;2.西北工业大学力学与土木建筑学院,西安 710129;3.空军装备部驻沈阳地区第二军事代表室,沈阳 110043)

0 引言

316L 不锈钢属于一种奥氏体不锈钢材料,其成分中含有一定的Cr、Ni 元素,具有良好的塑性和耐磨性,被广泛应用于航空发动机零件的制造。随着航空技术的不断发展,内部零件的形状与结构日趋复杂,采用传统的机械加工方法难以满足航空发动机复杂零部件的制造要求。因此,研发新的制造技术已成为当今研究热点。

激光选区熔化(Selective Laser Melting,SLM)技术属于增材制造的一种,其成型原理是将设计的3 维模型离散化,通过逐层叠加的方法,形成3 维金属零件。与传统制造技术相比,采用SLM 工艺不仅能制造出具有复杂结构的零件,而且所制零件与冶金能良好地结合,致密度接近100%。该工艺在航空、航天、医疗和模具工业得以扩展应用。但由于SLM 零件是通过点、线、面、体构造成型的,其表面质量存在一定的缺陷,内部存在气孔和未完全熔化的粉末颗粒,极大地影响了零件性能。激光工艺参数作为目前影响SLM 零件成型质量的主要因素之一,对零件的打印质量和性能产生极大地影响,因此,探讨工艺参数对成型零件质量和性能的影响规律从而确定最优工艺参数至关重要。程博等研究了SLM 激光功率和扫描速度对18Ni-300 成型件表面质量和致密度及硬度的影响规律,表明随着激光扫描速度提高,零件表面熔道球化效应加剧,孔隙缺陷增多,致密度降低;当激光功率增大时,熔道重熔区域增大,致密度和硬度没有明显变化。Salem 等分析了激光功率和扫描速度等工艺参数对Ti6Al4V 合金BCC 晶格网架结构的影响,表明在激光功率较低条件下,随着扫描速度的提高,晶格网架尺寸减小;在中等激光功率(200 W)下,晶格网架尺寸逐渐减小,直至扫描速度达到2400 mm/s 时,晶格网架尺寸不再发生变化;在激光功率较大(250、300 W)时,在不同的扫描速度下晶格网架尺寸存在一定的波动。高飘等通过分层厚度对Ti-5Al-2.5Sn合金试样致密度、显微组织和力学性能的影响进行了分析,表明在其他工艺参数一定的条件下,当分层厚度小于40 μm 时,能量密度降低,致密度提高;当分层厚度大于40 μm 时,随着能量密度的降低,致密度呈现先提高后降低的趋势。Ansari等通过建立多物理数值模型和模拟SLM 过程,确定了不同扫描速度下AlSi10Mg 金属粉末的工艺参数组合,并分析了激光功率和光斑直径对温度的影响。

目前对SLM 成型316L不锈钢工艺的研究主要集中于工艺参数对内部孔隙的影响,很少涉及工艺参数对316L不锈钢表面质量和尺寸精度的影响。而316L不锈钢作为航空航天领域中广泛使用的金属材料,其打印质量和精度是能长期使用的必要前提。本文针对SLM 工艺成型316L 不锈钢,重点研究了激光功率和扫描速度对成型零件表面粗糙度、致密度、硬度和尺寸偏差的影响。

1 试验及方法

1.1 试验材料

在SLM 试验中采用中航迈特生产的气雾化316L不锈钢粉末,其微观形貌如图1所示,化学成分见表1。粉末粒径为15~53 μm,粉末松装密度为4.24 g/cm。

图1 316L不锈钢粉末的微观形貌(1000倍)

表1 316L不锈钢粉末的质量分数 wt/%

1.2 试验设备与工艺参数

利用HBD 280设备进行试验,该设备采用500 W的IPGYLR-200光纤激光器,波长为1070 nm,最大成型空间为250 mm×250 mm×300 mm。为进一步掌握工艺参数对成型零件性能的影响规律,采用单因素条件变量分析法进行性能分析。利用成型工艺参数见表2,采用扫描方向逐层改变67°的条形扫描策略如图2(a)所示,成型10 mm×10 mm×10 mm的小方块如图2(b)所示。

表2 选择性激光熔化成型工艺参数

图2 扫描方向逐层改变67°的条形扫描策略

1.3 试验方法

采用阿基米德排水法测量计算成型试样的致密度。对成型试样进行镶嵌磨抛后,使用LEICA DMi8金相显微镜(Optical Microscope,OM)观察样件内部孔隙情况。打印试样的表面粗糙度,使用Olympus 的OLS4100 激光共聚焦显微镜进行测量。利用千分尺分别测量试样在、、方向的尺寸,对每个试样在各方向测量3 次求平均值并计算出尺寸偏差。应用Di⁃giRock DR3洛氏硬度仪测量试样的表面硬度,在抛光后的试样表面重复测量10 次求平均值。依据GB/T 228-2010 设计标准成型的棒状试样(如图3 所示)用于拉伸试验。应用C51.105 型电子万能试验机在室温下测量,沿试样轴向拉伸,拉伸速率为5 mm/min。在拉伸试验完成后,采用QUANTA 扫描电镜(Scan⁃ning Electron Microscope,SEM)对断口形貌进行观察和分析。

图3 拉伸试样尺寸

2 结果与讨论

2.1 工艺参数对致密度和硬度的影响

图5 扫描速度对致密度和硬度的影响

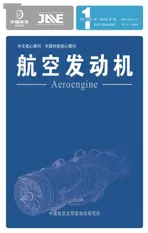

316L 不锈钢合金试样致密度和硬度随激光功率和扫描速度变化的结果如图4、5 所示。从图中可见,当其他工艺参数一定的情况下,随着激光功率和扫描速度的提高,试样的致密度呈先增大后减小的趋势,分别在功率为300 W 和扫描速度为1000 mm/s 时,致密度达到最高值。试样的上表面硬度与致密度表现出相同的变化规律。

图4 激光功率对致密度和硬度的影响

产生此现象的原因主要是因为工艺参数变化时影响了内部能量密度的变化,从而导致试样性能的变化

式中:为激光功率;为扫描速度;为扫描间距;为层厚。

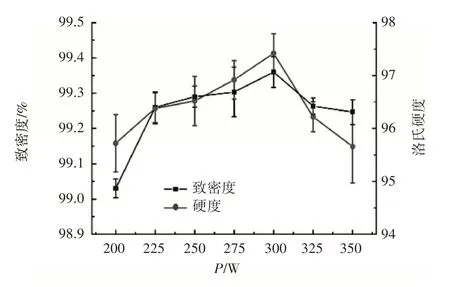

在扫描间距和层厚一定的情况下,当激光功率较低或扫描速度较高时,功率密度减小,激光穿透能力减弱,难以使粉末充分熔化,形成了大量的孔隙缺陷,影响了试样性能,导致表面硬度减小。当激光功率较高或扫描速度较低时,能量密度过大导致粉末被过度烧蚀,形成的不规则孔隙缺陷(如图6 所示),减小了试样的致密度。由于孔隙分布不均匀,使测试样硬度存在较大偏差。此外,试样内部孔隙越多,硬度仪压头越容易压入试样内部,硬度值越小。

图6 激光功率为325 W的316L试样光学形貌

2.2 工艺参数对表面粗糙度和组织的影响

激光功率和扫描速度对316L 不锈钢合金试样表面粗糙度的影响如图7、8 所示。从图中可见,在其他工艺参数一定的情况下,随着激光功率和扫描速度的提高,试样上表面粗糙度呈先减小后增大的趋势,分别在功率为300 W 和扫描速度为1000 mm/s 时,表面粗糙度达最低值为11.882 μm,如图9(a)所示。

图7 激光功率对316L不锈钢合金试样表面粗糙度的影响

图8 扫描速度对316L不锈钢合金试样表面粗糙度的影响

影响表面粗糙度的主要因素是熔道之间的搭接状态。在相同的扫描间距条件下,当激光功率较低时,能量密度减小,造成大量未熔化粉末堆积,熔道搭接不理想,影响了层间结合状态,增大了表面粗糙度(图9(a));随着激光功率的提高,熔化粉末增多,熔道之间形成较好搭接,表面粗糙度减小;当激光功率过高时,所形成熔道被过度烧蚀,形成烧蚀孔隙,所形成熔道沿熔道中心向熔道边缘塌陷,导致熔道过度堆叠,影响了表面成型质量,如图9(c)所示。当扫描速度较低时,激光作用于粉末上的时间增加,使熔池内部处于湍流状态,产生大量飞溅颗粒,增大了试样表面粗糙度;当扫描速度较高时,虽然激光作用于粉末上的时间较短,但过高的扫描速度易造成成型室内的粉末飞溅,影响了试样的表面成型状态。因此,当能量密度适中时,熔道平行度较高,试样成型状态好,如图9(b)所示。

图9 不同工艺参数试样的上表面形貌(250倍)

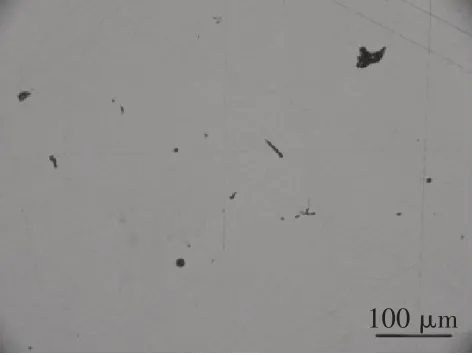

不同工艺参数试样的纵截面SEM 如图10 所示。从图中可见,试样的晶粒尺寸随所应用的SLM 成型工艺参数的变化而变化。当激光功率较低时,能量密度减小,熔池冷却速率增大,晶粒尺寸减小,晶粒逐渐细化;当激光功率较高时,能量密度增大,熔池温度升高,为晶粒生长提供足够能量,促进了晶粒增长(图10(b))。

图10 不同工艺参数试样的纵截面SEM成型(4万倍)

2.3 工艺参数对尺寸精度的影响

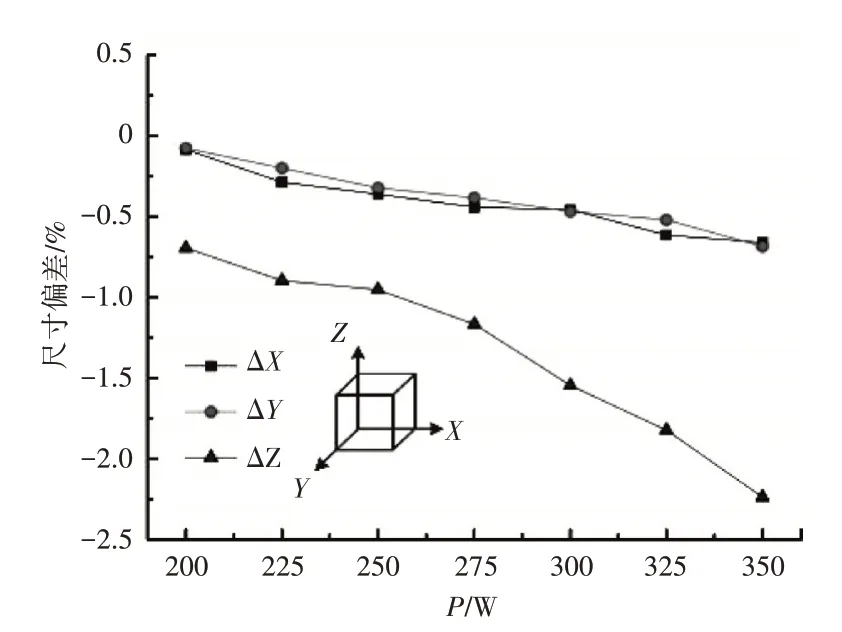

激光功率和扫描速度对316L 不锈钢合金试样尺寸偏差的影响如图11、12 所示。在扫描速度较低时,引起的方向尺寸误差的变化较大,而随着扫描速度的提高,尺寸偏差逐渐减小,、和方向的尺寸误差逐渐趋于平稳,整体呈现收缩趋势。当扫描速度提高至1100 mm/s 以上时,尺寸偏差再次增加,因扫描速度过高,导致层间不良。随着激光功率的提高,、和方向的尺寸误差迅速变大,由于功率提高,使粉末熔化程度增加,导致收缩效应更强,尺寸误差变化更大。

图11 激光功率对316L不锈钢合金试样尺寸偏差的影响

图12 扫描速度对316L不锈钢合金试样尺寸偏差的影响

2.4 优化工艺的试样性能

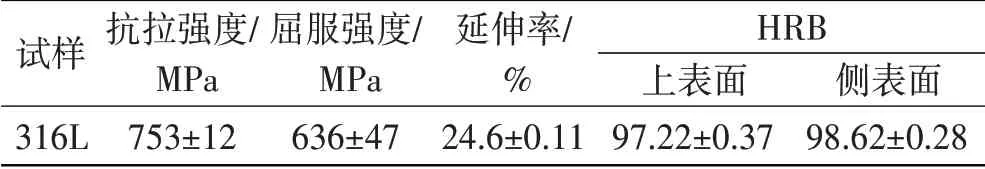

通过上述对工艺参数的研究,在激光功率为300 W,扫描速度为1000 mm/s,扫描间距为0.1 mm的优选工艺参数下进行SLM 试验。在优选工艺下打印的316L不锈钢试样在SEM下的显微组织如图13所示。从图中可见,内部组织主要为柱状晶和胞状晶,熔池内部可见明显的晶界(白色虚线)。胞状晶主要分布于熔池内部(如图13(b)所示),柱状晶主要分布于熔池边缘,其生长方向主要沿熔池内部最大温度梯度方向生长(如图13(c)所示)。在优选工艺下样件的力学性能见表3。从表中可见,316L试样的上表面和侧表面的硬度存在明显差异,侧表面硬度高于上表面的,HRB达到98.62。沿水平方向构建的棒状拉伸试样的应力-应变曲线如图14所示。试样的拉伸性能为753 MPa,延伸率达到24.6%。为进一步了解316L不锈钢的断裂机理,在不同SEM倍率下观察拉伸断口,宏观断口如图15(a)所示。从图中可见,拉伸断口主要由纤维区和剪切唇组成,表面可见大小不同的韧窝孔洞,呈现韧性断裂特征。在高倍SEM观察中,断口表面存在大量的韧窝晶格,韧窝晶格尺寸较小,存在明显起伏,其形状呈不完全等轴状,如图15(b)所示。

图13 316L不锈钢试样的显微组织

表3 优选工艺下试样的力学性能

图14 316L不锈钢拉伸试样的应力-应变曲线

图15 316L不锈钢试样的拉伸断口形貌

3 结论

(1)在激光功率较低或扫描速度较高时,能量密度过小,不足以使粉末完全熔化,层间缺陷较多,致密度减小,表面硬度降低;在激光功率较高或扫描速度较低时,能量密度过大,产生过度烧蚀孔隙,使试样的孔隙率提高,表面硬度降低;

(2)在激光功率较低或扫描速度较高时,导致大量粉末堆积,影响了层间结合状态,表面出现明显的球化现象,表面粗糙度增加;在激光功率较高或扫描速度较低时,熔道塌陷变形,导致试样表面凹凸不平,表面粗糙度增加;

(3)相对于扫描速度,激光功率对于试样、、方向的尺寸偏差影响更为显著;

(4)优选工艺下成型的316L 不锈钢试样的上表面硬度HRB 可达97.22,抗拉强度为753 MPa,延伸率为24.6%,表现出良好的宏观塑性,成型性能良好。